基于ANSYS的带式输送机滚筒改进设计分析

2022-06-26刘晓花

刘晓花

摘要:本文用实体建模软件SolidWorks建立滚筒的三维模型,ANSYS Workbench 有限元分析软件对带式输送机滚筒进行优化设计分析。设计中,以板厚和轴径为研究变量,目标函数为滚筒质量,约束条件为应力,在此基础上实施优化设计。优化前后对比,滚筒总重量减少499.3kg,大大减轻了滚筒的重量,降低了投资的材料成本,更加符合实际工况要求,达到了低碳环保、节能减排的设计理念。

关键词:ANSYS;带式输送机滚筒;改进设计

0 引言

滚筒做为带式输送机的重要组成部分,其属于核心受力部件。工作时主要起传输和换向作用,由于其在带式输送机中的重要性,滚筒也成为影响整个机器系统和操作员人身安全的重要因素。

由于数值模拟的困难,企业或研究机构通常借助先进的有限元方法分析滚筒的强度、刚度、模态等指标。目前,我国滚筒设计的有限元分析主要集中在对单个零件的结构进行简单分析,优化或设计单个零件中的一些参数,如:厚度、直径,考虑单一参数对滚筒特性所造成的影响。由于滚筒是由多个零件组成,就需要分析每个参数对滚筒性能的影响,并进行验证,这就导致优化设计的速度缓慢,加速了资源的浪费。为了解决这个问题,必须要检核滚筒强度分析方法与过程、精度分析方法與过程,借助ANSYS Workbench 中的Design Exploration 模块,结合静力学分析,自动生成变量参数,以此确定参数对设计目标的敏感度,判断优化数值,选择敏感度较高的变量,以此实现滚筒的优化设计。

1 带式输送机滚筒静力学分析

滚筒安全系数过高这一问题,需要将滚筒质量作为目标函数,由于安装位置及空间无法更改,滚筒质量需要结合零件厚度确定,在滚筒整体结构进行优化设计前,需要对滚筒的静力学进行分析。通过静力学分析,掌握滚筒受力之后的最大应力,就可了解滚筒的变形、作用力等情况。形成参数化仿真结果,为后期滚筒结构优化设计奠定数据基础。通过强度分析,可判断出对滚筒应力影响最大及最敏感参数组合,优化滚筒参数的灵敏度。

1.1 建立滚筒三维模型

根据滚筒结构及尺寸,本文研究对象为长度1150mm、带宽2100mm滚筒,通过SolidWorks三维建模软件建立滚筒模型,为提升仿真结构的精准性,简化圆角、倒角和圆孔等非关键部位,确保滚筒的关键特性,形成简化的三维模型,如图1所示。

1.2 材料属性及单元选择

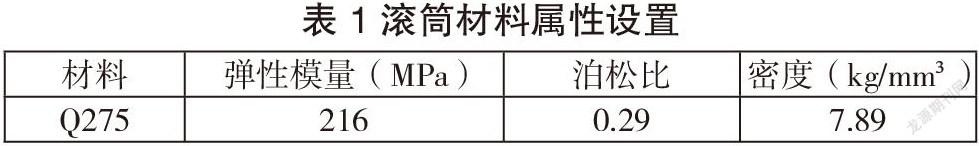

在滚筒材料特性基础上,滚筒材料属性为Q 275普通碳素结构钢,材料参数如下表1。

在确定单元分类对有限元分析的基础上,考虑滚筒受力荷载,滚筒实体部分,选择solid185三维实体单元,腹板、壳体等一些板状构件,选择shell181单元。

1.3 网格划分及受力加载

ANSYS Workbench 基础上的扫掠网格划分,单元为3mm,总共45584 个节点,网格划分为53572 单元,如下图2所示。

滚筒工作时承受传送带的张力、传输端产生的扭矩和自身重力。输送带张力分解为法向载荷Pθ和切向摩擦力fθ,摩擦力作用于输送带与滚筒的接触面上,在输送带与滚筒的围包角内满足欧拉公式的变化。

两种载荷大小为:

式中:

S—滚筒和皮带分离点的张力,单位:N;

μ-摩擦系数;B-皮带宽度,单位:mm;

D-皮带厚度,单位:mm;

经计算 S=70500N,μ=0.36。

1.4 滚筒静强度分析结果

应用第四强度理论评估滚筒的静强度,得到滚筒等效应力云图如图3所示。

从图3可以看出,受到法向荷载、切向荷载的影响,滚筒最大应力为36.93MPa,作用在滚筒两端,此结果与理论分析结果相似。内部应力强度值低于材料屈服强度(275MPa),安全系数为5,超过工程要求。因此,有必要对滚筒进行优化。

2 优化设计流程

滚筒质量优化设计本身为多目标与多变量问题,会受到强度条件的限制,需要满足最低质量的目标。与此同时,确定变量的变化范围,在多变量基础上,存在着较多的可变参数组合,优化设计主要是为找到满足要求的最优参数组合。ANSYS Workbench本身是优化产品设计、开发工具的设计,其可自动设计参数组合,能够确定参数优化设计最敏感目标。基于此,其可迅速的找到最佳参数组合,能够使迭代计算次数减少,优化设计过程如下图4所示。

优化设计过程分为两部分:

在ANSYS Workbench基础上,建立参数化模型,确定优化参数的变化区间。

根据优化设计工具,将设计参数改变,重新组合,结合静力学分析结果,判断参数对优化设计目标的敏感度,找到变量最佳组合,检验优化结果。

3 带式输送机滚筒优化设计

3.1 设置优化变量及其变化范围

在滚筒参数化建模基础上可得知,其质量取决于筒壳和腹板的厚度以及轴座半径,将这三项参数值做为优化变量。筒壳厚度t初始值设定为为20mm,腹板厚度t1为35mm,轴座曲率半径R为275mm。提出了优化设计变量的参数范围,如表2所示。根据计算,优化前滚筒的质量为3292.5kg。

3.2 变量组合设计及敏感度分析

design exploration模块内调用目标,驱动优化工具,确定参数变化范围,Goal Driven Optimization 工具可自动生成参数组合及应力、变形值。在静力学分析结论基础上,确定模型参数对质量和应力的敏感度。可获得结论,应力、质量、总变化对腹板厚度t的敏感度最高,通过优化工具获得参数的最佳组合(即t=17,T1=25,d=585),结合参数组合,建立相应的滚筒模型,在静力学分析基础上,获取分析结果。如图 5 所示。

优化之后的滚筒,最大应力集中在滚筒轴两端,最大应力值为55.41Mpa,质量为2793.2kg。滚筒优化前后对比分析,优化前滚筒质量为3292.5kg,最大应力为35.93Mpa。优化后,滚筒轴两端的应力增大,但仍远低于材料的屈服强度275MPa。同时,滚筒质量也降低了499.3kg。

结论

综上所述,通过有限元分析软件,找到了最优变量参数的组合,对滚筒进行减重优化设计,达到了更好的轻量化设计效果。带式输送机滚筒累计减重499.3kg,减重幅度为14.7%,说明该方案是正确可行的。滚筒质量的明显下降也有效地降低了滚筒的生产成本和材料消耗。从最大应力远小于屈服强度的角度来分析,滚筒的重量仍有轻量化的余地,可通过验证其它参数对滚筒强度、刚度等性能的影响。本文基于 Ansys Workbench 中的Design Exploration 模块,得到了正确、可行的优化设计方法,为带式输送机滚筒进一步轻量化设计提供了思路。

参考文献:

[1]李欣.带式输送机重载改向滚筒改进设计[J].煤矿机械,2020,41(11):99-101.

[2]张铭洋.基于ANSYS的带式输送机滚筒改进设计[J].山东煤炭科技,2019(11):152-154.

2021年甘肃省高等学校创新基金项目:《基于ANSYS的带式输送机换向滚筒有限元分析及结构优化设计》 项目编号:2021A-293