船舶轮缘推进装置驱动电机及控制方法研究进展

2022-06-25严新平欧阳武白洪芬

杨 植 严新平,2 欧阳武,2 白洪芬,3

船舶轮缘推进装置驱动电机及控制方法研究进展

杨 植1严新平1,2欧阳武1,2白洪芬1,3

(1. 武汉理工大学能源与动力工程学院可靠性工程研究所 武汉 430063 2. 国家水运安全工程技术研究中心 武汉 430063 3. 上海海事大学航运技术与控制工程交通运输行业重点实验室 上海 201306)

轮缘推进装置(RDT)是一种先进的电力直驱式船舶推进器,具有高功率密度、高机动性能、减振降噪和节能环保等显著优点。与应用在陆地上的电机系统相比,浸泡在水中工作的RDT驱动电机面临电机气隙大、性能受流场制约、难以安装位置传感器、电机控制与航行控制关系复杂等难题。该文分析了RDT电机的工作特点,在此基础上详细阐述了RDT驱动电机类型、驱动电机的无位置传感器控制方法、RDT全回转控制方法以及多RDT的协同控制方法等方面的研究现状,指出尚待解决的问题和今后的研究方向。

轮缘推进装置 电力推进 永磁电机 无位置传感器控制 航行控制

0 引言

推进系统是船舶的核心组成部分,“原动机-传动系统-螺旋桨”是军船和商船应用最广泛的推进模式,随着船舶技术的发展,它也暴露出诸多弊端,如船体与推进轴系存在复杂的耦合动力学关系,船体变形引起推进系统工作环境变化,导致轴系不对中、振动剧烈,甚至轴系断裂等恶性事故。在能源动力高端装备领域,采用电机直驱模式以完成电能到机械能的同轴转化代表着现代运载工具推进技术的未来发展方向[1]。船舶轮缘推进装置(Rim-Driven Thruster, RDT)将电机定子嵌进导管,电机转子与桨叶合为一体,取消了传动轴系、机械密封和电机冷却系统等环节,将电机直驱模式发挥到极致,可显著提高推进系统的功率密度和效率、紧凑结构、降低噪声以及实现全回转,给现代船舶推进技术带来了颠覆性的革命[2]。

1 轮缘推进装置驱动电机研究现状

轮缘推进装置的概念模型在1940年德国专利中就已被提出[3],但受限于电机、控制和轴承等技术而发展缓慢。随着永磁电机、大功率变频器、现代控制和轴承水润滑等技术的进步,如今这种先进推进系统已成为船舶推进技术的热点之一[4]。国外如英国Rolls-Royce、挪威Brunvoll、德国Voith和Schottel等公司正在竞相研制大功率RDT。近年来,国内包括702研究所[5]、712研究所[6]、海军工程大学[7]、武汉理工大学[8-9]、西北工业大学[10]、哈尔滨工程大学[11]和台湾成功大学[12]等单位针对RDT的电磁特性、水动力学和摩擦学性能仿真等方面的问题开展了探索性研究。

1.1 轮缘推进装置驱动电机的工作特点分析

RDT的推进做功部分被悬吊在船体之外,RDT实物如图1所示,控制部分安装在船舱,利用电缆进行连接。RDT电机剖面视图如图2所示。与陆上电机系统相比,RDT驱动电机有着如下工作特点:

图1 RDT实物(Brunvoll)

图2 RDT电机剖面视图

(1)RDT电机处于多物理场强耦合中。RDT电机定子嵌在导管中,转子与桨叶直接相连,电机性能受电磁场、温度场、流体场、应力场等多物理场强耦合作用。目前的电机系统常以电磁场为主进行设计,这种单因素的设计方法难以实现RDT综合性能最优化。

(2)RDT电机气隙更大。RDT电机浸泡在水中,借助桨叶做功产生压力,电机定子和转子气隙中海水循环流动,可以冷却电机并为电机两侧的轴承提供润滑[13]。RDT通过在电机定转子外设置护套来防水,护套会使电机气隙增大到传统电机气隙的2~3倍[14],通常情况下,导电流体轴向流动的速度方向与气隙磁通方向正交,因此海水介质的导电性能与流动性也会进一步降低RDT电机气隙磁感应强度[15]。

(3)RDT电机尺寸更小。RDT电机定子安装在导管内的特殊结构,决定了其电机尺寸直接影响导管尺寸,进一步影响推进器水动力性能和效率,定转子防水护套也会进一步增加电机径向尺寸。为了提高推进器效率,RDT电机径向尺寸要薄,轴向尺寸要短,以此减小导管阻力。

(4)RDT电机转子位置难以测量。传统永磁电机一般采用矢量控制方法,控制系统需要获得准确的转子位置信息,而RDT取消了传动轴且长期暴露在海水环境下,难以安装机械式位置传感器,电机运转稳定性还受到水流对螺旋桨及转子的非定常力和冲击力等影响,因此如何发展高精密、高可靠、抗扰动的无位置传感器控制技术也是RDT发展的关键难点之一[16]。

1.2 轮缘推进装置驱动电机的应用现状

感应电机(Induction Motor, IM)曾被用于RDT的早期方案。D. W. Brown等于1989年完成了一个采用转子感应电机,功率为7.5kW,转速为2 906r/min的RDT样机,由于轴承摩擦和定子护套涡流造成的功率损失,效率甚至低于50%[17]。K. M. Richardson等于1995年完成了一个采用开关磁阻电机(Switched Reluctance Motor, SRM),功率为5kW,转速为1 200r/min的RDT,具有6个定子槽和20个转子槽,基于开关磁阻电机的RDT如图3所示,但损耗高达1.5kW[18]。

图3 基于开关磁阻电机的RDT

上述基于IM和SRM的RDT都有相对较厚的转子、定子和导管,水阻力损失较大,极大地影响了水动力效率;加涂防腐蚀涂层后,气隙尺寸变大,电机效率较低。相比之下,永磁(Permanent Magnet, PM)电机能承受较大的气隙,可以设计成多磁极结构,在不牺牲电机效率的情况下使转子和定子相对更薄,因此从效率和制造工艺的角度出发,PM是现阶段RDT较为理想的驱动电机选择,英国S. M. Sharkh教授团队较早将PM用于RDT,小型RDT如图4所示,并采用有限元分析(Finite Element Analysis, FEA)和计算流体力学(Computational Fluid Dynamics, CFD)方法对RDT的性能进行了分析[19-20]。为了进一步降低功率损耗,A. Hassannia和A. Darabi于2013年设计了一种基于高温超导电机(High Temperature Superconducting Motor, HTSM)的轮缘驱动方案[21]。仿真发现,HTSM的输出转矩平稳,显示出了比PM更好的综合性能,高温超导电机结构及转矩仿真如图5所示,但如何实现超导及其在推进器中的具体实施方案尚未见报道。

图4 小型RDT

图5 高温超导电机结构及转矩仿真

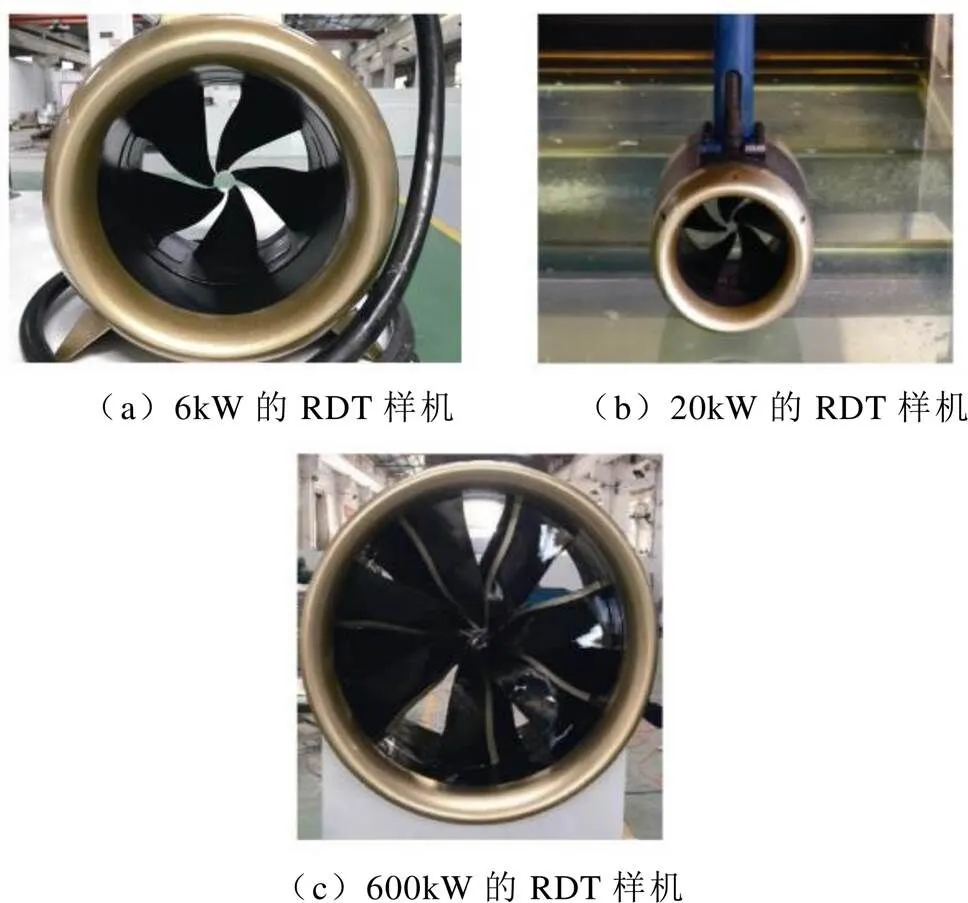

国内方面,712所制造了一台不包含电机部分的RDT模型,其包含导管、螺旋桨、支撑筋和位置传感器,如图6a所示,并通过水池模型试验验证了导管和螺旋桨水动力性能[6];西北工业大学使用解析方法对Halbach永磁体阵列进行了优化,进一步减小电机定子径向厚度,并在此基础上组装了一台RDT原型机[10],如图6b所示;台湾成功大学于2007年设计并制造了一台采用15个定子槽和16个转子槽的永磁无刷直流电机RDT,如图7所示,由于轴承的摩擦比预期高,电机没有达到设计的额定转速1 500r/min[12]。武汉理工大学与广州海工船舶设备有限公司合作,成功研制出了多种规格RDT,如图8所示,部分RDT创新地采用了双永磁电机的对转轮缘结构[9]和磁液双悬浮推力轴承;中国昊野推出了功率为350W、额定转速为2 300r/min的小型RDT,其推力达5.5kg,可用于水深850m的环境,如图9所示。

图6 RDT模型和原型机

图7 RDT装配和完成

图8 武汉理工大学与广州海工联合研制的RDT

图9 昊野研制的小型RDT

国外方面,挪威科技大学为RDT原型机建造了一台内径为600mm、功率为100kW的永磁同步电机,将电机作为陆上发电机进行了测试,其平均效率达0.93[22],该工作同时也与挪威Brunvoll的RDT开发有关,在该原型机测试之后,Brunvoll开发了一台内径为1 750mm、功率为810kW的RDT,并成为其产品线的一部分。英国南安普顿大学设计制造了50mm直径的小型RDT,能够在63W的输入功率下产生9.81N的输出推力。另一台250mm直径的RDT经过测试,在输入功率5.5kW时能够产生981N的峰值推力[19-20]。英国TSL Technology已获得南安普敦大学的许可,可以商业化生产该大学设计的RDT,并以此形成了直径为50mm,可以在100W功率下产生17N推力和直径为300mm,可以在4kW功率下产生1 000N推力的两款产品,如图10所示。

图10 国外高校与企业联合研制的RDT

除此之外,国外的商用RDT已有系列报道,如德国Enitech、丹麦Copenhagen Subsea、荷兰Vetus等厂商生产出了功率不超过11kW的RDT;英国Ocean Yacht Systems和Rolls-Royce、挪威Brunvoll、德国Silent Dynamics、Voith和Schottel等公司则制造出最大2 600kW的大型RDT。Rolls-Royce于2015年将两台AZ-PM型500kWRDT安装在验证船“Gunnerus”上,验证其具有低噪、高效、机动性能优越等特点;Brunvoll生产了从200~900kW的一系列RDT,并运用在包括补给船、渔业监测船、超级游艇和渡船等的十余条船上;Voith采用碳纤维增强塑料(Carbon Fibre Reinforced Polymer, CFRP)制作RDT的螺旋桨,于2014年将两台1MW船首推进器用于工程船“Wagenborg”上,如图11所示。

部分可查询到的商用RDT参数见表1。

2 轮缘推进装置驱动电机的控制方法研究现状

2.1 轮缘推进装置驱动电机的控制特点

永磁电机一般采用矢量控制方法以实现对电机转速的精确控制,由于RDT在水下工作并取消了传动轴,其工作环境和结构决定了机械式位置传感器难以安装和使用。因此,无位置传感器控制技术是RDT永磁驱动电机控制的首选。

无位置传感器控制技术是通过在电机控制过程中测得的电压、电流等参数与转子位置、转速的相互关系来估计转子位置和转速的[23]。对于工作在水下的RDT,其存在的控制难题如下:

(1)RDT电机负载波动频繁。RDT电机转子与桨叶直接连接,水流对旋转的桨叶作用产生的非定常力可直接导致电机转矩的跳变和波动,从而对控制算法的鲁棒性有着更高的要求[24]。

表1 部分商用RDT参数

Tab.1 The parameters lists of several RDT products of commercial companies

(2)RDT电机存在起动和低速运转情况下带不动螺旋桨、高速运转时跟丢转子位置的情况。对于永磁电机来说,单一的无传感器控制算法无法很好地适配全转速范围内的电机运行,电机的平稳起动和低速运行需要更有针对性的控制方法,复杂的水下运行环境也对电机全转速域下的稳定工作提出了更高的要求。

(3)RDT电机加减速频繁,并存在反转应用。对于RDT作侧推的应用场景,电机需要频繁起停、加减速和反转,控制算法的动态性能是决定侧推RDT性能的关键。

(4)RDT电机及控制模块功率限制。RDT是一种纯电力推进装置,能耗是衡量其性能的一个重要指标,船舶能产生的功率数量是有限的,控制算法过于复杂会增加控制模块的能源消耗,因此应考虑功率的约束限制。

这些控制难题使得RDT的精确控制技术发展难度增大,控制技术也是提高RDT性能的关键技术之一。

2.2 无位置传感器控制方法及其策略

无位置传感器控制方法大体有两种技术路线:一种是基于电机反电动势电磁关系的估计方法,包括直接计算法、反电动势积分法、模型参考自适应法和各种观测器法等[25-29],适合反电动势比较容易检测的中高速运行状态,其中前两种方法简单直接,但对电机运行时的参数变化尤其敏感,应用时需与电机参数辨识相结合。模型参考自适应法需精心设计自适应律才能保证在电机负载和转速变化时的响应能力和收敛性。观测器方法中的滑模观测器由于响应速度快且对参数变化的鲁棒性强而被广泛研究,但实际物理系统的惯性会导致该方法产生抖振,需要在系统鲁棒性和抑制抖振问题上进行平衡;另一种是基于永磁电机凸极效应的估计方法,包括瞬态电流检测法、PWM载波频率成分法和高频信号注入法等[30-33],在反电动势值很小的零低速运行状态下也能使用,其中的高频信号注入法由于其实现简单且不依赖电机参数而被广泛应用,注入的高频信号主要包括旋转高频信号、脉振高频信号和高频方波信号[34]。其中,旋转高频信号注入法仅适用于具有物理凸极特性的永磁电机,而脉振高频信号注入法对于凸极率小的永磁电机也同样适用,方波注入法相比前两者能够实现更高的注入频率,具有更好的动态性能。另外,由于信号注入需要消耗直流母线电压,亦会增加电机损耗,简单可靠且成本较低的转速开环运行控制也是一种重要的零低速区控制手段[35]。

转子的初始位置检测对电机的平稳起动非常重要,除高频脉振信号注入法以外,还有转子初始预定位方法、电感参数矩阵计算法、响应电流二次谐波检测法、电压脉冲矢量法和基于转子微动检测法等[36-38]。

针对RDT电机的控制特点,需兼顾鲁棒性和动态性能,在考虑控制模块功率消耗的基础上,结合具体零低速算法与中高速算法的原理、转速适用范围确定最佳切换区间,使得转子位置和转速在过渡区间不会有较大的跳变和误差,实现零低速运行控制算法与中高速运行控制算法的平滑过渡,达到对RDT全转速范围内的精确控制,最大限度地发挥电机性能,延长电机寿命。常用的切换算法主要有加权切换和滞环切换[39],目前主流的复合控制算法是将高频信号注入法与观测器法相结合,构成复合观测器,而对于大型RDT产品,尤其在重载起动和高低速切换过程中,无位置传感器驱动系统的稳定性和动态跟踪性能存在明显缺陷的情况下,也可探索形成新型集成式位置传感器技术。

2.3 轮缘推进装置驱动电机的控制方法应用现状

T. D. Batzel等于2002年设计了一套RDT无位置传感器控制系统,如图12所示,硬件部分由Sharc 21061浮点数字信号处理器和ADMC 401定点数字信号处理器组成。浮点数字信号处理器分别以100ms和0.5ms间隔对转子位置和速度进行估计。定点数字信号处理器则对定子电压和电流进行采样,为逆变器提供脉宽调制信号,系统采用I/F运行控制方式,实现了闭环电流控制功能。试验证明了所提出的无传感器控制方法对负载转矩、惯性和摩擦等力学参数具有鲁棒性[40]。谢旻甫等于2008年采用开环V/F控制方法,通过“电源-驱动器-推进器”的结构实现了60~120V下的RDT控制,如图13所示,基于测量数据以外插方式得到操作电压下的电机转速对转矩关系。结果显示,工作转速为1 854r/min,与设计转速2 000r/min稍有误差,这种控制方法算法比较简单且不依赖转子位置检测[41]。

图12 RDT无位置传感器控制电路

图13 RDT试验架构及控制电路

目前,有关RDT的公开文献主要集中于电机设计及性能测试部分,而较少详细描述其控制手段,往往采用的是算法简单且成本较低的开环控制方法进行试验,并不追求其转速和转子位置的精确估计,而商用RDT的控制手段大多为公司针对特定产品开发,封装于控制模块之中,其操作原理和控制方法未知。

3 轮缘推进装置回转控制方法研究现状

RDT采用360°全回转装置实现船舶在航行过程中需要做的航向的偏转、正倒车动作控制。与传统的舵桨相比,全回转方式结构集成度更高,倒车时采用旋转180°而不是螺旋桨反转,有利于提高工作效率和船舶操纵灵活性。

3.1 轮缘推进装置回转控制方法

RDT的全回转控制系统主要组成包括:编码器、舵角反馈模块、中心控制模块、电源分配模块、回转驱动系统、变频电机推进系统。

编码器用于采集驾驶台给定的舵角信号和推进器转速信号,并将这两个信号传输至中心控制模块;舵角反馈模块用于采集实际舵角信号,并将其反馈至中心控制模块;回转驱动系统包括回转电机驱动器、回转电机和减速机,用于驱动转舵机构转舵;变频推进系统包括变频器和永磁电机,用于驱动螺旋桨转动。电源分配模块用于给整套控制系统供电,全回转控制系统框图如图14所示。

图14 全回转控制系统框图

大部分国内船舶全回转控制系统采用经典PI环节,某些厂商采用了开环传递方法,这也导致控制精度不高、响应速度不快。因此,需要通过更为先进有效的控制方法解决这些问题[42]。

3.2 轮缘推进器装置回转控制与电机转速控制的匹配问题

RDT全回转控制与电机转速控制的匹配问题难点在于如何从控制的角度实现在任意航速时安全、快速地完成规定的转动角度。

对于RDT的全回转装置,其全回转控制系统的基本控制逻辑在于中心控制模块将实际舵角信号和给定舵角信号进行比较形成舵角差,根据舵角差进行转舵最短路径规划和推进器转速限制规划。由于装置可以360°全回转,因此,当接收到一个大于180°的转舵信号时,应避免坚持朝该方向转舵,为节省能源,减小转舵完成时间,提高转舵效率,考虑操纵全回转装置朝与转舵命令的相反方向回转,回转角度为360°-d。此外,船舶高速航行时外倾角比低速航行大得多,因此回转过程中,应根据稳性规范估算定常回转阶段稳定横倾角并据此计算安全回转速度,当船速大于安全回转速度时,应限制推进器电机转速,降低船速,极端工况下,应同时限制推进器电机转速、转舵角度及时机,避免转舵产生的横倾力矩与外力叠加。在此基础上,中心控制模块可以采用经典控制算法及智能算法判断特殊工况,选择最佳转舵方案,实现在任意航速时安全、快速地完成规定的转动角度。当单个回转电机难以驱动全回转装置时,可考虑多回转电机配合驱动以适配大型全回转装置,加快转舵速度。

4 多轮缘推进装置协同控制方法研究现状

4.1 多推进器协同控制的功能需求

目前,公布的RDT产品的功率一般不超过1MW,单个RDT还不能满足大型船舶的主推进需求。多台具有全回转功能的RDT协同工作是RDT应用的一个重要方向,并可借此提高船舶航行控制精度,实现如主动精确靠离泊、繁忙水域安全航行等。这种应用模式在增加推进总功率和提高船舶航行控制精度的同时也存在多台RDT协同控制的难题。

多RDT协同控制系统的主要性能是:系统要能快速响应外界环境因素的变化,使船舶保持航速,沿预定航迹行驶或稳定在预期的位置、艏向范围内,并尽量节约推进系统能耗。在此要求下,制定多台RDT协同控制系统的控制策略时不仅要考虑控制系统的控制精度,还要综合考虑功率限制、转速约束、操作区约束和多推进器耦合等约束条件,提高响应速度、减小能耗。

图15 多轮缘推进装置示意图

4.2 多推进器协同控制技术研究进展

多RDT协同控制的关键在于建立船舶动力学模型,该模型还需考虑风、浪、流等外部因素的影响。船舶位置信息作为输入条件,船舶推力大小和方向作为输出参数,并建立输入和输出反馈控制系统,多轮缘推进装置控制系统框图如图16所示,基于该动力学模型构造多RDT协同控制系统。其中,推力分配主要涉及总推力大小计算及多RDT推力大小分配,决定了船舶航行速度;方向控制主要涉及各RDT全回转控制,快速达到目标航行方向。

图16 多轮缘推进装置控制系统框图

多RDT协同控制系统可分为高、低两级控制器。高级控制器的主要功能是计算总体所需推力,低级控制器的功能则是接收指令并对推力系统中的各个RDT转速及全回转角进行控制。推力分配系统作为高、低两级控制器的纽带,需满足控制力要求并符合多RDT推进系统的动力性能和操作要求,其策略的优良与否对整个协同控制系统的控制效果有着至关重要的影响。

使用多RDT推进系统的船舶一般装有2~5个推进器,分别用作主推和侧推,这也使整个多RDT协同控制系统形成了一个冗余系统。通常需要综合考虑系统响应速度、控制精度、主机功率等约束,将多RDT推进系统总功率的最小消耗作为优化问题的目标[43]。参考多电机协同控制策略和动力定位系统,多推进器协同控制方法主要包括[44]:

(1)并行控制。每台RDT驱动电机的连接是并行的,都可以保持稳定转速转矩输出,但互相之间没有影响,不能对扰动及时调整。

(2)主从控制。可选取一台RDT驱动电机作为主电机,其他RDT驱动电机作为从电机,当主电机出现扰动,其他从电机能够及时调整,但当从电机出现扰动时,主电机和其他从电机并不能及时调整,协同性能较差。

(3)交叉耦合控制。与上述非耦合控制方法相比,电机之间的同步误差更小,受到干扰时可以及时调整,但其只适用于双电机系统。

(4)相邻交叉耦合控制。相比于交叉耦合控制,其可适用于两个以上电机系统,且无论是运行初期还是受到扰动,协调性能都很好,但电机较多时,其响应时间会增加。

以上控制方法针对的是多RDT协同控制系统中的低级控制器,对于高级控制器,有如下控制方法:

(1)PID控制。它具有技术成熟、操作简单、价格便宜、应用广泛等优点,但当船体或环境发生较大变化时,PID控制器的所有参数都需要重新选择,这也促进了其他控制方法的应用。

(2)LQG控制。它由Kalman滤波和最优控制相结合形成,其控制系统只响应会对位置变化起到较大影响的低频运动,而不响应高频运动,在节能、安全、鲁棒性能上有一定进步。

(3)智能控制。利用智能控制理论设计控制律是一种处理非线性问题的控制方法。它不依赖对象的精确控制模型,因此非常适合处理多RDT推进系统这种包含了环境不定性的复杂非线性控制系统,能够提高控制系统的抗干扰能力、响应速度和鲁棒性。

多推进器的协同控制更加聚焦于对船舶航行的精确稳定控制。目前,国内对于船舶多推进器协同控制系统的研究主要集中在船舶运动模型、控制模型和控制算法等方面。随着诸如RDT这种集成式电力推进器的不断发展,大型船舶的多推进器协同控制系统必将得到更多的重视和发展[45]。

5 结论

轮缘推进装置作为船舶电力推进技术的一项革命性的创新,具有结构紧凑、高功率密度、高机动性能、减振降噪和节能环保等显著优点,可以有效避免传统推进系统中轴系结构复杂、运行振动噪声明显、密封失效等难题。对于RDT的电机和控制,主要存在以下方面的工作:

1)关于RDT驱动电机的选型。综合效率、成本和制造工艺等因素,目前永磁电机是RDT驱动电机的理想选择,RDT电机气隙大且处于多物理场强耦合中,电磁性能受到影响;电机安装于导管内,其尺寸直接影响推进器水动力性能;电机转子与螺旋桨直接连接,电磁激振力和水动力直接耦合。如何通过电机设计有效降低电磁激振力,平衡RDT水动力性能与电磁性能,是RDT驱动电机研究的关键。

2)关于RDT驱动电机的控制。由于RDT工作在水下并取消了传动轴,难以安装位置传感器,并存在如电机负载波动频繁、单一控制方法难以满足全转速范围、功率限制等控制难题。因此,综合能效因素开发适合RDT的抗扰动复合控制算法研究以实现全转速范围内的无位置传感器控制是实现其高性能控制的发展方向。

3)关于RDT全回转装置的控制。应考虑RDT全回转控制与电机转速控制的匹配问题,从控制的角度实现在任意航速时安全、快速地完成规定的转动角度。

4)关于多RDT的协同控制。综合考虑系统响应速度、控制精度、功率限制、冗余度等约束条件,保证多RDT协同控制的准确性和快速性,使多RDT协同控制用于大型化船舶上是未来的发展方向。

[1] Yan Xinping, Liang Xingxin, Ouyang Wu, et al. A review of progress and applications of ship shaft-less rim-driven thrusters[J]. Ocean Engineering, 2017, 144: 142-156.

[2] 谈微中, 严新平, 刘正林, 等. 无轴轮缘推进系统的研究现状与展望[J]. 武汉理工大学学报(交通科学与工程版), 2015, 39(3): 601-605.

Tan Weizhong, Yan Xinping, Liu Zhenglin, et al. Technology development and prospect of shaftless rim-driven propulsion system[J]. Journal of Wuhan University of Technology (Transportation Science & Engineering), 2015, 39(3): 601-605.

[3] Kort L. Elektrisch angertriebene schiffsschraube. DE 688114[P]. 1940.

[4] Dubas A. Robust automated computational fluid dynamics analysis and design optimisation of rim driven thrusters[D]. UK: University of Southampton, 2014.

[5] Cao Qingming, Hong Fangwen, Tang Denghai, et al. Prediction of loading distribution and hydrodynamic measurements for propeller blades in a rim driven thruster[J]. Journal of Hydrodynamics, 2012, 24(1): 50-57.

[6] 汪勇, 李庆. 新型集成电机推进器设计研究[J]. 中国舰船研究, 2011, 6(1): 82-85.

Wang Yong, Li Qing. Design of a new integrated motor propulsion system[J]. Chinese Journal of Ship Research, 2011, 6(1): 82-85.

[7] Shen Yang, Hu Pengfei, Jin Shuanbao, et al. Design of novel shaftless pump-jet propulsor for multi- purpose long-range and high-speed autonomous underwater vehicle[J]. IEEE Transactions on Mag- netics, 2016, 52(7): 1-4.

[8] Lan Jiafen, Yan Xinping, Ouyang Wu, et al. Study on hydrodynamic performance of hubless rim-driven propulsors with variable parameters[C]//International Conference on Transportation Information and Safety, Banff, Canada, 2017: 117-122.

[9] 严新平, 欧阳武, 刘正林, 等. 对转无轴轮缘驱动推进器. CN 105109650 A[P]. 2015.

[10] Cheng Bo, Pan Guang, Cao Yali. Analytical design of the integrated motor used in a hubless rim-driven propulsor[J]. IET Electric Power Applications, 2018, 13(9): 1255-1262.

[11] 杜广义. 轮缘驱动推进器水动力性能研究[D]. 哈尔滨: 哈尔滨工程大学, 2017.

[12] Hsieh M, Chen J, Yeh Y, et al. Integrated design and realization of a hubless rim-driven thruster[C]//The 33rd Annual Conference of the IEEE Industrial Electronics Society, Taiwan, 2007: 3033-3038.

[13] 徐松, 黄元峰, 马鹏飞, 等. 轮缘驱动潮流能发电机关键参数设计分析及运行特性研究[J]. 中国电机工程学报, 2019, 39(8): 2449-2459.

Xu Song, Huang Yuanfeng, Ma Pengfei, et al. Key parameter design and operation characteristic research of rim-driven marine current generators[J]. Pro- ceedings of the CSEE, 2019, 39(8): 2449-2459.

[14] 陈珂, 杨显照, 李燚航, 等. 无轴轮缘推进器内置电机防护材料与防护工艺综述[J]. 微特电机, 2016, 44(7): 83-87.

Chen Ke, Yang Xianzhao, Li Yihang, et al. An overview on the protective material and its anti- corrosion technique of built-in motors with shaftless rim-driven thrusters[J]. Small & Special Electrical Machines, 2016, 44(7): 83-87.

[15] 马伟明, 王东, 程思为, 等. 高性能电机系统的共性基础科学问题与技术发展前沿[J]. 中国电机工程学报, 2016, 36(8): 2025-2034.

Ma Weiming, Wang Dong, Cheng Siwei, et al. Common basic scientific problems and development of leading-edge technology of high performance motor system[J]. Proceedings of the CSEE, 2016, 36(8): 2025-2034.

[16] 吕英俊, 黄旭, 苏涛, 等. 感应电动机无速度传感器矢量控制系统极低速性能研究[J]. 中国电机工程学报, 2020, 40(4): 1320-1328.

Lü Yingjun, Huang Xu, Su Tao, et al. Very low speed performance research of the speed-sensorless vector controlled induction motor drive system[J]. Pro- ceedings of the CSEE, 2020, 40(4): 1320-1328.

[17] Brown D W, Repp J R, Taylor O S. Submersible outboard electric motor/propulsor[J]. Naval Engineers Journal, 1989, 101(5): 44-52.

[18] Richardson K M, Pollock C, Flower J O. Design of a switched reluctance sector motor for an integrated motor/propeller unit[C]//International Conference on Electrical Machines & Drives, Durham, UK, 1995: 271-275.

[19] Sharkh S M, Lai S H, Turnock S R. Structurally integrated brushless pm motor for miniature propeller thrusters[J]. IEE Proceedings-Electric Power Appli- cations, 2004, 151(5): 513-519.

[20] Dubas A J, Bressloff N W, Sharkh S M. Numerical modelling of rotor-stator interaction in rim driven thrusters[J]. Ocean Engineering, 2015, 106: 281-288.

[21] Hassannia A, Darabi A. Design and performance analysis of superconducting rim-driven synchronous motors for marine propulsion[J]. IEEE Transactions on Applied Superconductivity, 2014, 24(1): 40-46.

[22] Krovel O. Design of large permanent magnetized synchronous electric machines[D]. Norway: Norwegian University of Science and Technology, 2011.

[23] 白洪芬, 朱景伟, 秦俊峰. 改进滑模观测器在船舶电力推进PMSM无位置控制中的应用[J]. 中国航海, 2015, 38(4): 22-25.

Bai Hongfen, Zhu Jingwei, Qin Junfeng. Improved SMO based sensorless PMSM vector control in ship electric propulsion system[J]. Navigation of China, 2015, 38(4): 22-25.

[24] 王东, 靳栓宝, 魏应三, 等. 集成电机推进装置应用综述[J]. 中国电机工程学报, 2020, 40(11): 3654- 3663.

Wang Dong, Jin Shuanbao, Wei Yingsan, et al. Review on the integrated electric propulsion system configuration and its applications[J]. Proceedings of the CSEE, 2020, 40(11): 3654-3663.

[25] 陈闯, 王勃, 于泳, 等. 基于改进指数趋近律的感应电机滑模转速观测器研究[J]. 电工技术学报, 2020, 35(增刊1): 155-163.

Chen Chuang, Wang Bo, Yu Yong, et al. An improved exponential reaching law based-sliding mode observer for speed-sensorless induction motor drives[J]. Transa- ctions of China Electrotechnical Society, 2020, 35(S1): 155-163.

[26] 陶彩霞, 赵凯旋, 牛青. 考虑滑模抖振的永磁同步电机模糊超螺旋滑模观测器[J]. 电力系统保护与控制, 2019, 47(23): 11-18.

Tao Caixia, Zhao Kaixuan, Niu Qing, et al. Fuzzy super-spiral sliding mode observer for permanent magnet synchronous motor considering sliding mode buffeting[J]. Power System Protection and Control, 2019, 47(23): 11-18 .

[27] 刘计龙, 肖飞, 麦志勤, 等. IF控制结合滑模观测器的永磁同步电机无位置传感器复合控制策略[J]. 电工技术学报, 2018, 33(4): 919-929.

Liu Jilong, Xiao Fei, Mai Zhiqin, et al. Hybrid position-sensorless control scheme for PMSM based on combination of IF control and sliding mode observer[J]. Transactions of China Electrotechnical Society, 2017, 32(4): 919-929.

[28] 梁戈, 黄守道, 李梦迪, 等. 基于高阶快速终端滑模扰动观测器的永磁同步电机机械参数辨识[J]. 电工技术学报, 2020, 35(增刊2): 395-403.

Liang Ge, Huang Shoudao, Li Mengdi, et al. A high-order fast terminal sliding-mode disturbance observer based on mechanical parameter identi- fication for PMSM[J]. Transactions of China Elec- trotechnical Society, 2020, 35(S2): 395-403.

[29] Yin Zhonggang, Gao Fengtao, Zhang Yanqing, et al. A review of nonlinear Kalman filter appling to sensorless control for AC motor drives[J]. CES Transactions on Electrical Machines and Systems, 2019, 3(4): 351-362.

[30] 吴春, 陈科, 南余荣, 等. 考虑交叉饱和效应的变角度方波电压注入永磁同步电机无位置传感器控制[J]. 电工技术学报, 2020, 35(22): 4678-4687.

Wu Chun, Chen Ke, Nan Yurong, et al. Variable angle square-wave voltage injection for sensorless control of PMSM considering cross-saturation effect[J]. Transactions of China Electrotechnical Society, 2020, 35(22): 4678-4687.

[31] Kim S I, Im J H, Song E Y, et al. A new rotor position estimation method of IPMSM using all-pass filter on high-frequency rotating voltage signal injection[J]. IEEE Transactions on Industrial Electronics, 2016, 63(10): 6499-6509.

[32] 杜博超, 崔淑梅, 宋立伟, 等. 一种基于变频电流信号的IPMSM无位置传感器高频注入电流噪声抑制方法[J]. 电工技术学报, 2020, 35(18): 3830-3837.

Du Bochao, Cui Shumei, Song Liwei, et al. A variable frequency current injection sensorless control strategy of IPMSM for audible noise reduction[J]. Transa- ctions of China Electrotechnical Society, 2020, 35(18): 3830-3837.

[33] 王爽, 曹栋逸, 杨影, 等. 正负高频脉冲电压注入的永磁同步电机无位置传感器控制[J]. 电工技术学报, 2020, 35(增刊1): 164-171.

Wang Shuang, Cao Dongyi, Yang Ying, et al. Sensor- less control of PMSM with positive and negative high frequency pulse voltage signal injection[J]. Transa- ctions of China Electrotechnical Society, 2020, 35(S1): 164-171.

[34] 刘计龙, 肖飞, 沈洋, 等. 永磁同步电机无位置传感器控制技术研究综述[J]. 电工技术学报, 2017, 32(16): 76-88.

Liu Jilong, Xiao Fei, Shen Yang, et al. Position- sensorless control technology of permanent-magnet synchronous motor-a review[J]. Transactions of China Electrotechnical Society, 2017, 32(16): 76-88.

[35] 王子辉. 永磁同步电机全速度范围无位置传感器控制策略研究[D]. 杭州: 浙江大学, 2012.

[36] Shin N, Yuya I, Ichiro M. Sensorless initial rotor position estimation of surface permanent-magnet synchronous motor[J]. IEEE Transactions on Industry Applications, 2000, 36(6): 1598-1603.

[37] Gong L M, Zhu Z Q. Robust initial rotor position estimation of permanent-magnet brushless AC machineswith carrier-signal-injection-based sensorless control[J]. IEEE Transactions on Industry Applications, 2013, 49(6): 2602-2609.

[38] 刘颖, 周波, 李帅, 等. 转子磁钢表贴式永磁同步电机转子初始位置检测[J]. 中国电机工程学报, 2011, 31(18): 48-54.

Liu Ying, Zhou Bo, Li Shuai, et al. Initial rotor position detection of surface mounted permanent magnet synchronous motor[J]. Proceedings of the CSEE, 2011, 31(18): 48-54.

[39] Andreescu G D, Pitic C I, Blaabjerg F, et al. Com- bined flux observer with signal injection enhancement for wide speed range sensorless direct torque control of ipmsm drives[J]. IEEE Transactions on Energy Conversion, 2008, 23(2): 393-402.

[40] Batzel T D, Thivierge D P, Lee K Y. Application of sensorless electric drive to unmanned undersea vehicle propulsion[J]. IFAC Proceedings Volumes, 2002, 35(1): 307-312.

[41] 叶雨涵. 无毂环驱式推进器之整合设计与实现[D]. 台湾: 台湾成功大学, 2008.

[42] 戴晶. 船舶全回转推进装置智能控制技术研究[D]. 北京: 中国舰船研究院, 2012.

[43] 梁海志, 欧进萍. 半潜式平台动力定位系统控制力动态约束分配法[J]. 海洋工程, 2012, 30(1): 33-39.

Liang Haizhi, Ou Jinping. Dynamic positioning system thrust allocation algorithm with dynamical thrust constrains of semisubmersible platform[J]. The Ocean Engineering, 2012, 30(1): 33-39.

[44] 马闯, 巫庆辉, 侯元祥, 等. 多电机协同控制策略比较研究[J]. 渤海大学学报(自然科学版), 2019, 40(2): 186-192.

Ma Chuang, Wu Qinghui, Hou Yuanxiang, et al. Comparative study of multi motor cooperative control strategy[J]. Journal of Bohai University (Natural Science Edition), 2019, 40(2): 186-192.

[45] 郑荣才, 宋健力, 黎琼, 等. 船舶动力定位系统[J]. 中国惯性技术学报, 2013, 21(4): 495-499.

Zheng Rongcai, Song Jianli, Li Qiong, et al. Dynamic positioning system of ship[J]. Journal of Chinese Inertial Technology, 2013, 21(4): 495-499.

A Review of Electric Motor and Control Technology for Rim-Driven Thruster

11,21,21,3

(1. Reliability Engineering Institute School of Energy and Power Engineering Wuhan University of Technology Wuhan 430063 China 2. National Engineering Research Center for Water Transport Safety Wuhan 430063 China 3. Key Laboratory of Marine Technology and Control Engineering Shanghai Maritime University Shanghai 201306 China)

The rim-driven thruster (RDT) is an advanced electric direct-drive ship propulsion, which has remarkable advantages such as high power density, high maneuverability, vibration and noise reduction, energy saving and environmental protection, etc. Compared with the motor system used on land, the RDT motor system immersed in water faces some problems, such as large motor air gap, performance restricted by flow field, difficult to install position sensor, and complex relationship between motor control and navigation control, and so on. Based on the working characteristics of RDT, the research status of RDT drive motor type, sensorless control method of drive motor, RDT full rotation control method and multi-RDT cooperative control method were analyzed, and the problems to be solved and future research directions were pointed out.

Rim-driven thruster (RDT), electric propulsion, permanent magnet motor, sensorless control, navigation control

10.19595/j.cnki.1000-6753.tces.201584

U664.3

杨 植 男,1995年生,博士研究生,研究方向为轮缘推进系统控制理论。E-mail: zhiyang@whut.edu.cn

欧阳武 男,1987年生,教授,博士生导师,研究方向为新型电力推进技术、推进系统摩擦学与动力学。E-mail: ouyangwu@whut.edu.cn(通信作者)

2020-12-04

2021-02-09

国家重点研发计划资助项目(2018YFE0197600)。

(编辑 崔文静)