基于FLAC3D 的大直径实心桩承载性能数值模拟研究

2022-06-25周阳

周 阳

(安徽省城建基础工程有限公司,安徽 合肥 230002)

0 引 言

大型桥梁、高层建筑等一些大型建筑结构中所使用的桩基础,通常具有较大的桩长和桩径。公路桥梁所使用的钻孔灌注桩桩径大多在1.5 m 以上,甚至有桩径在2.5 m 以上。目前大直径钻孔灌注桩的应用越来越广泛,但由于地质条件的差异,桩基截面的各异、施工工艺的差别,各地区建成的大直径钻孔灌注桩表现出来的承载性能也是有差别的,其研究远远落后于实践。特别是大直径钻孔灌注桩的荷载传递机理及抗震性能、承台-桩-土的共同作用、厚承台的优化设计等问题一直是岩土工程的难点和热点。而目前设计应用所采纳的规范条文的建立是基于我国早期小直径中短桩的研究,对于大直径桩的设计与应用仍需进行大量深入细致的研究工作。

关于单桩的极限承载力,国内外学者也做了大量研究工作,并且已经有许多的确定单桩极限承载力的经验公式,但是由于成桩工艺、场地地质条件的不同,桩型、尺寸的不同,经验公式的实用性受到局限,随着施工水平的发展,大直径桩的出现对传统的静载试验也提出了挑战。

本文基于工程实例,结合现场监测数据,建立大直径实心桩的承载性能数值模拟研究,深入而全面的掌握大直径桩的受力机理、承载性能与变形特性,提出项目依托工程的大直径灌注桩基础承载力变化规律。

1 工程概况

1.1 工程案例简介

本文依托合安高速改扩建01 标中派河特大桥工程,是G3 京台高速方兴大道至马堰段改扩建工程的重要控制桥梁。大桥全长1 846 m(不含桥台),共有147 根预制墩柱和147 个现浇承台,每个桥墩共3组,北引桥75 根,南引桥72 根。

1.2 试验桩概况简介

此次模拟的大直径桩桩长45 m,桩径3.5 m,土体采用摩尔- 库伦模型,桩体采用线弹性模型,密度取值为2 500,体积模量K=15.56 GPa, 剪切模量G=11.67 GPa。

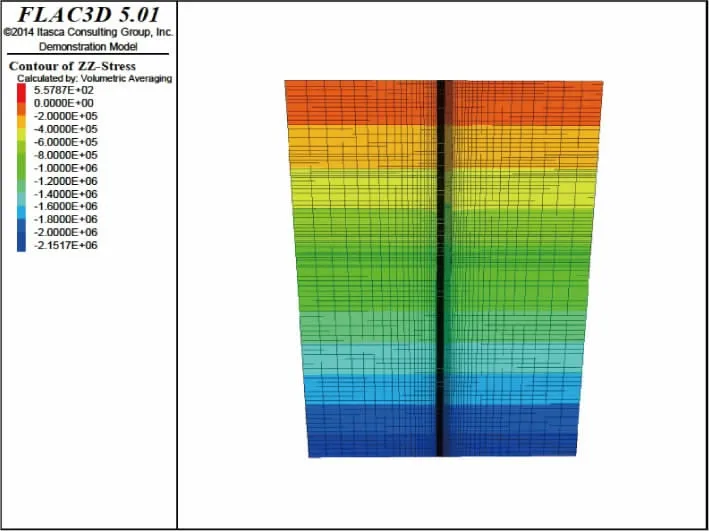

土体参数具体见表1。

表1 地层参数

根据相关经验与规范,本次建模取桩周土10 倍桩径范围,桩端一倍桩长为有效的检测范围。为有效节省计算时间,取桩土的一半做计算并约束边界条件,并且考虑初始地应力条件。

2 大直径实心桩承载性能数值模拟模型

2.1 桩-土计算模型

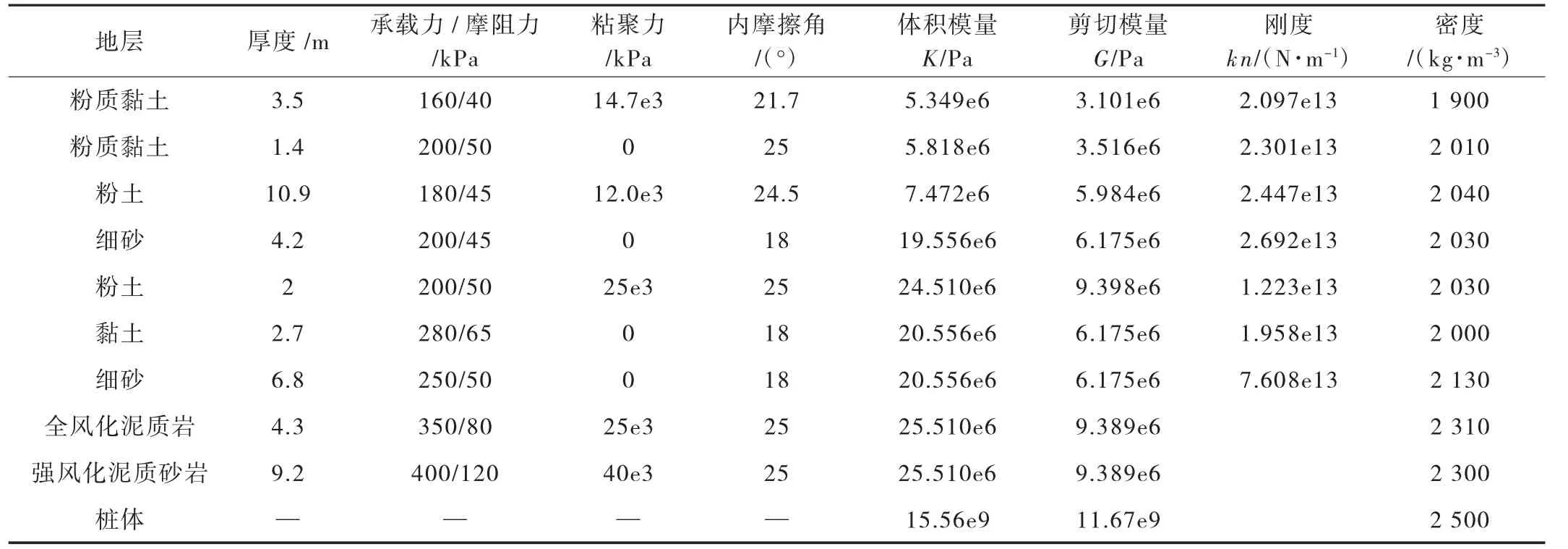

对单桩与土相互作用的力学分析,桩体可采用线弹性材料,本项目土体采用的Mohr-Coulomb 屈服准则是经典Mohr-Coulomb 屈服准则的扩展(见图1)。

图1 π 平面上的Mohr-Coulomb 屈服准则

桩土接触面采用Coulomb 摩擦模型,接触面的算法采用自动选取罚刚度的方法。罚摩擦公式对于大部分接触问题都能适用,根据Coulomb 摩擦理论,接触面在粘结状态和相对滑动状态中的摩擦系数是不同的,前者为静摩擦系数,后者为动摩擦系数,本文采用指数衰退法来模拟接触面由静摩擦向动摩擦的过渡。

2.2 桩土界面设置

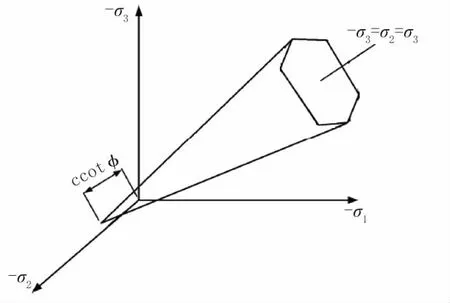

本次模拟土层的共分九层,土体定义为库伦-摩尔模型。长45 m 的大直径桩入土至第九层,当土体未施工前的土体的地应力状况通过计算后输入FLAC3D 得到的土体初始状态,见图2。钻孔施工后现场连续浇筑成桩,成桩后桩土模型与土体应力分布情况见图3。

图2 土体初始应力状态

图3 桩土模型及竖向应力分布

可以看出成桩后桩侧土体和桩端土体的应力相比初始状态下都发生了变化,但是波动范围非常小,这也印证大直径钻孔灌注桩对周围环境影响非常小的特点。

3 实心桩竖向承载性能模拟

按照《建筑桩基检测技术规范》(JGJ 106—2014)的要求进行加载。其中,第一级荷载为对应桩顶所受面力为1 400 kPa,第二级为2 100 kPa,第三级为2 800 kPa,直至最后一级为9 800 kPa,总计施加荷载为13 级。

3.1 实心桩荷载-沉降曲线分析

通过监测各级荷载作用下桩顶和桩端节点的位移情况,可以得到桩顶和桩底模拟后的沉降数据。并经过荷载换算,可以得到实心桩桩顶和桩端的荷载-沉降曲线,见图4。

桩顶和桩端的荷载—沉降曲线见图4。从图4 可以看出,在加载前期和中期,荷载—沉降曲线呈直线分布。当荷载施加至80 808 kN 时,荷载—沉降曲线出现了明显的陡降段。据规范可大致确定该单桩的承载力极限值为82 000 kN 左右。取承载力极限值所对应的荷载值的一半作为单桩的承载力特征值。因此,可以确定该单桩的承载力特征值为41 000 kN左右。

图4 实心桩桩顶和桩端数值模拟荷载—沉降曲线

当桩长超过40 m 时,应考虑桩体弹性压缩。本模型桩桩长为45 m,因此应考虑桩体弹性压缩对桩顶沉降量的影响。从单桩极限承载力对应的荷载时的桩顶、桩端沉降量可以看出,桩顶沉降量为17.40 cm,桩端沉降量为16.45 cm,即桩身压缩量为0.95 cm,桩身压缩量占桩顶沉降量的比重为5.5%。

3.2 实心桩桩身轴力分析

通过对桩身内部中心单元体的竖向应力进行监测,可获取各级荷载下的桩身轴力曲线图。实心桩桩身轴力曲线见图5。

图5 实心桩各级荷载下数值模拟桩身轴力曲线

从各级荷载下的桩身轴力曲线中,我们可以得到如下结论:

(1)在各级荷载作用下,桩身轴力随着深度的增加而减小,至桩端处桩身轴力几乎降至为零。加载前期、中期和后期的桩身轴力曲线形态有比较大差异。

(2)在各级荷载下,轴力沿桩身向下逐渐减小。在桩身上部,桩身轴力衰减较慢,在桩身下部,桩身轴力衰减明显加快。同时,随着荷载的增大,轴力曲线的形态不断发生变化。从曲线可知,在最高一级荷载作用下,桩顶轴力已经明显增大,但桩底轴力变化量却很小。并且随着荷载的逐步加大,轴力曲线比之前的小荷载曲线更加光滑、饱满。

3.3 实心桩桩侧摩阻力分析

通过对桩身轴力分布的监测与记录,可以进行桩侧摩阻力的计算。其受力示意状态见图6。

图6 桩单元受力分析图

桩单元侧面摩阻力的计算公式为:

式中:d 为桩体直径,m;Li为桩身分段长度,m;fi为每段桩身的桩侧摩阻力,kPa;Ni+1、Ni为每段桩身的顶部轴力和端部轴力,kN。

由式(1)可以求得每段桩体的桩侧摩阻力,取一段的中点位置代表这一段的平均摩阻力,可以得到桩侧摩阻力分布图。实心桩桩侧摩阻力曲线见图7。

图7 实心桩各级荷载下桩侧摩阻力曲线图

从各级荷载下的桩侧摩阻力曲线中,可以得到如下结论:

(1)随着桩体入土深度的增加,桩侧摩阻力在各个土层的分界面的位置出现了比较明显的转折现象。但是,即使是同一土层,各个土层作用于桩体的摩阻力也不是一定值,而是随着桩的埋深增大而逐渐增大的值,且靠近桩端处的土层提供的桩侧摩阻力明显增大,此处作用于桩上的桩侧摩阻力起显著作用。

(2)在不同级桩顶荷载的作用下,桩身同一埋深处的桩侧摩阻力将会随着桩顶荷载的增加而增加,同时不同荷载作用下桩侧摩阻力的曲线变化趋势几乎保持一致。

(3)桩侧摩阻力是随着荷载的增大而逐步发挥作用的。随着荷载的增大,桩身浅部的桩侧摩阻力逐步发挥其极限侧阻力,故浅部曲线逐渐趋于重合。而此时由于桩身深部的摩阻力并未发挥其全部侧阻力,故曲线不密集。最后两级荷载下的桩侧摩阻力曲线几乎完全重合,说明此刻桩侧摩阻力不再随着荷载的增大而增大,此刻桩侧摩阻力已经发挥至极限值。

4 实心桩横向承载性能模拟

在进行水平静载试验数值模拟时,同样按照《建筑桩基检测技术规范》(JGJ 106—2014)的要求,当使用慢速维持荷载法进行单桩水平静载荷试验时,桩顶水平位移超过30~40 mm 时可以终止加载。故本次水平静载荷试验共施加荷载12 级,其中,第一级荷载为100 kPa,第二级荷载为200 kPa,第三级荷载为300 kPa,直至最后一级为1 200 kPa。本次模拟在桩顶处露头部分设置平面套箍,施加水平荷载所在平面的面积为2.5 m2。通过在该表面施加水平向右的静荷载,来模拟慢速维持荷载法进行单桩水平静荷载试验。

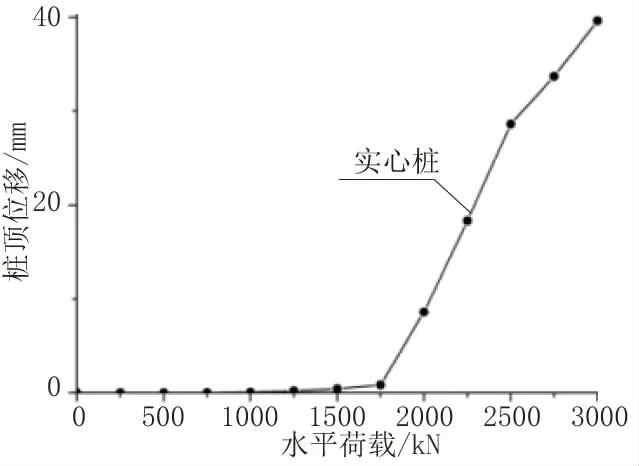

4.1 实心桩水平力-水平位移曲线分析

通过监测各级荷载作用下桩顶节点的位移情况,可以得到桩顶模拟后的水平位移数据。模拟计算结果见图8。

图8 实心桩桩顶数值模拟水平力—水平位移曲线

桩顶的水平力—水平位移曲线见图8。从图8 中可以看出,当加荷较小时,桩顶位移为线性变化,桩土单元体处于弹性变形阶段。按照《建筑桩基检测技术规范》(JGJ 106—2014),结合《公路桥涵地基与基础设计规范》(JTG D63-2007),从图中我们可以看出,该单桩的水平承载力极限值为1 750 kN。

由于达到水平极限承载力之后,桩顶水平位移急速增加,致使无法对弹性变形阶段模型桩的水平力—水平位移曲线进行很好地观察。故在此取出水平极限承载力之前的水平力—水平位移曲线部分单独成图,见图9。

图9 实心桩桩顶数值模拟水平力—水平位移曲线(部分)

由图9 可知,当水平荷载小于400 kPa,即1 000 kN时,桩土单元体处于弹性变形阶段。故可认为该单桩的水平承载力特征值为1 000 kN。

4.2 实心桩桩身位移分析

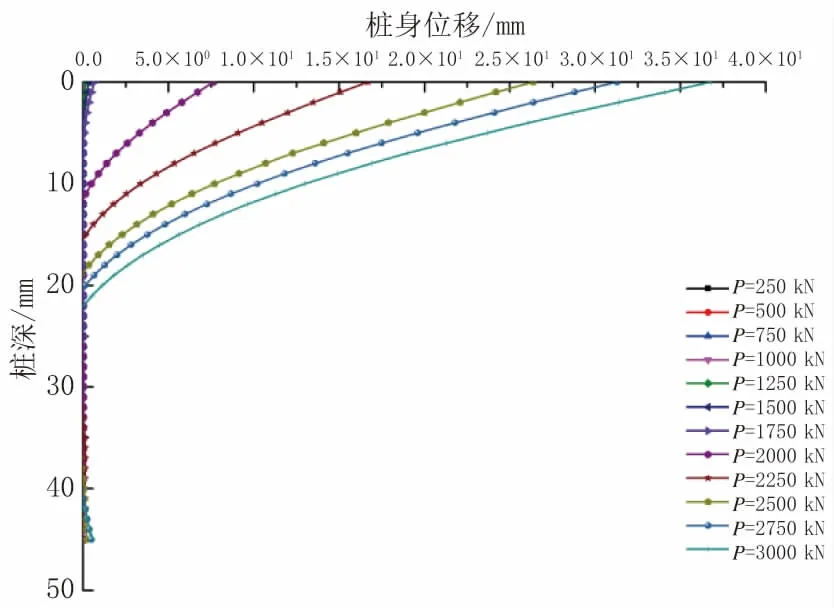

通过对桩身内部中心节点的水平位移进行监测,可获取各级荷载下的桩身位移曲线图,见图10。

图10 实心桩数值模拟桩身位移曲线

从图10 中可以看出,桩身位移随着桩身埋藏深度的增加而呈非线性减小。模型桩的发生水平变形的部位主要集中在地表埋深20.0 m 以上至桩顶附近,约6 倍桩径的范围,这一部分的桩和桩周土体对桩体的水平承载力的发挥具有关键性作用。当施加荷载较小时,桩周土体对桩的侧向约束力较大,桩身位移增幅较小。随着荷载逐渐增大,土体渐渐失稳破坏,对桩身的侧向约束能力降低,桩身位移的增幅加大,使得桩体无法继续承受水平荷载。

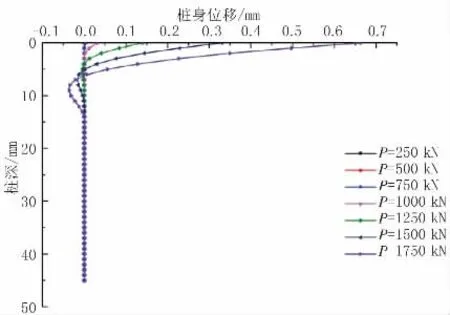

同样的,可以取出水平极限承载力之前的桩身位移曲线部分单独成图以便观察,见图11。

从图11 可以看出,在施加水平荷载之后,桩顶部分的水平位移最大,随着桩体埋藏深度的增加,桩身位移迅速减小至零。继续增大桩体埋藏深度,桩体出现反向挠曲,并随着桩体埋藏深度的增大反向挠曲也逐渐降至为零,说明在桩身中浅部,桩体各单元所受应力由压应力转变为拉应力。并且可以看到,随着荷载的增大,桩体反弯点的位置由埋深3 m 左右变为埋深8 m 左右,逐渐向下运动。

图11 实心桩数值模拟桩身位移曲线(部分)

4.3 实心桩桩身弯矩分析

通过对桩身两侧应力分布的监测与记录,可以进行桩身弯矩的计算。桩身弯矩的计算公式为:

式中:M 为桩身弯矩,N·m;E 为桩身弹性模量,N·m2;I 为桩身截面惯性矩,m4;ε+、ε-为桩身测点的拉、压应力;b0为同一断面拉、压应变测点的间距,m。

由此可以得到不同荷载作用下桩身弯矩曲线,见图12。

图12 实心桩数值模拟桩身弯矩曲线

从图12 可以看出,在水平荷载作用下,桩身弯矩随着桩体埋藏深度的增大呈先增大后减小至零。由线弹性地基反力法,桩土单元体共同作用时,埋藏较浅的土体部分水平抗力小,但挤压变形较大。由于水平荷载作用于桩身顶部,故桩身弯矩随着桩深增大而不断变大。随着深度增大,当土层的水平抗力增大到与上部施加的水平作用力相等时,弯矩就达到了最大值。随着桩体埋藏深度的继续增加,桩侧土体的地基反力继续增大,桩身中下部的弯矩继续降低。同时在荷载施加过程中,桩身弯矩最大值的位置会随着荷载的增大而逐渐下移。各级荷载作用下弯矩最大值大致发生在埋深为10~20 m 的范围内,说明该范围为桩体最薄弱的位置。

5 结 论

本章使用FLAC3D 数值软件对大直径实心桩竖向及横向的受力机理、承载性能与变形特性进行了研究,得出了如下结论:

(1)随着竖向位移的增大,桩周土体的沉降随着距离桩体距离的增大而减小,桩端土体与桩体和桩周土体相比沉降较小。

(2)大直径实心桩的单桩承载力极限值在82 000 kN左右,单桩的承载力特征值在41 000 kN 左右。单桩极限承载力对应的桩顶沉降量为17.40 cm,桩端沉降量为16.45 cm,即桩身压缩量为0.95 cm,桩身压缩量占桩顶沉降量的比重为5.5%。

(3)大直径实心桩水平承载力极限值为1 750 kN。当水平承载力为1750 kN 时,单桩的水平承载力特征值为1000 kN。在施加水平荷载之后,桩顶部分的水平位移最大,随着桩体埋藏深度的增加,桩身位移迅速减小至零。

(4)在水平荷载作用下,桩身弯矩随着桩体埋藏深度的增大呈先增大后减小至零。荷载施加过程中,桩身弯矩最大值的位置会随着荷载的增大而逐渐下移。

(5)在各级荷载作用下,桩身轴力随着深度的增加而减小,至桩端处桩身轴力几乎降至为零。总体来看,施工期间大直径实心桩轴力随深度逐渐增加,由自重应力分布所决定。在试验过程中,其轴力与变形处于安全状态,表明该设计安全可靠。