汽水分离器的研究现状与展望

2022-06-25杜云川

杜云川

蒸汽作为热载体在工业生产中广泛应用。蒸汽干度是蒸汽品质的核心评定因素,在一些行业应用规范中有具体的数值要求[1][2]。在蒸汽输送系统中,蒸汽带水过多将会引发强烈的水锤现象。在食品饮料行业,蒸汽直接跟物料混合,带水严重将会导致食品的口感和品质下降。在制药行业,蒸汽干度过低将导致灭菌失败、产品不合格。因此,必须要对湿蒸汽除湿,提升蒸汽干度,加装汽水分离器是典型且普遍的应用技术。

本文概括总结常用的汽水分离器,剖析现状,分析遇到的问题、发展中存在的瓶颈,为以后的研究提供建议。

1.丝网式汽水分离器

1.1 原理及结构

丝状材料组成的网格式材料阻挡或吸收汽水混合物中的水分,如图1 和图2 所示。当液滴直径大于丝网之间的间隙时,便不能通过丝网而被拦截下来,对于小直径的液滴,而由于水具有一定的粘度和液滴在高速下的不规则形状,其在经过丝网组成的间隙时会发生“桥接”的现象,从而被拦截下来[3][4]。

图1 丝网分离器微观结构图

图2 丝网式汽水分离器结构图

1.2 应用及研究现状

丝网式在石化行业的塔气分离中应用广泛,其分离效果主要受丝网材质、来流速度、液滴颗粒大小等因素的影响。对于材质的选择上,一些研究比较了气液过滤分离时玻璃纤维、聚酯纤维、芳纶纤维3 种过滤材料对压降的影响,发现玻璃纤维滤材的持液量较大,但是压降也相对较大,并提出了对纤维的选材建议,即可以分散液滴和更高效排水的材料更适合[5]。

对丝网分离器的分离效率有显著影响的是二相流的来流速度。图3 显示了在不同来流速度情况下丝网分离器的主要作用原理,在气流速度比较小时,扩散机理起到主要的分离作用,随着气流速度的提升,拦截滞留开始起作用,随着气流速度的进一步提升,惯性冲击机理起主要分离作用。其它条件一致时,低流速和高流速的分离效率高于中等流速,在来流速度较大的情况下,可能会发生液滴的二次夹带[6~8]。

图3 丝网式汽水分离效率与气流速度关系

1.3 难点和展望

研究表明,汽液相密度、液滴粒径、除沫器比表面积及汽体流速是影响分离效率的主要因素,已经有比较多的研究且形成了相对成熟的方法理论。但是,对于分离器容易造成的二次夹带后,分离效率的变化规律以及模型预测缺乏研究。另外,分对实际应用中具备重大指导意义的问题,离器塔体及内部见的布置方式对于分离效率影响的研究,也是需要研究的重要方向之一。

2.旋风式汽水分离器

2.1 分离原理

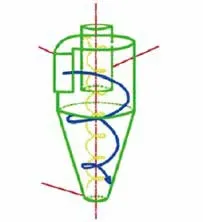

把汽水混合物从进气管切向引入分离器,由于引入的汽流动能较大,形成在切向上具有很大速度的旋转运动。液滴在惯性力和离心力的作用下,碰撞到旋风分离器壳体内表面上与汽流分离。被分离出的液滴在重力作用下,沿壳体内表面从排液口流出分离器[9~11]。工作原理如图4。

图4 旋风分离器结构示意图

2.2 应用及研究现状

旋风式汽水分离器结构简单,无可运动零部件,制造容易,结实耐用,应用广泛。但是内部气体的流动比较复杂,液滴在旋转运动时不仅受到离心力,还有液滴与液滴之间的碰撞、凝聚,与壁面撞击的破碎等其他因素的影响。模拟研究显示,不同大小的液滴在分离器内部的运动轨迹有所不同,小液滴受气流脉动和大液滴携带的作用较为显著,对分离性能影响较大,因此,液滴粒径越大,分离效率也越高[12]。

切向的气流入口是常用的一种结构,其造价低,易加工且具有较好的分离效果。但是这种构造使得分离器内部存在压力分布不均衡的情况,压力损失较大。目前有切向式、蜗壳式、螺旋面、轴向叶片、径向入口、螺旋线等气流入口结构设计,见图5[13~15],优缺点总结见表1。

图5 入口结构图

表1 入口结构优缺点对比

入口结构 优点 缺点轴向叶片 压力损失小,流量大,体积较小 分离效率相对较低径向入口 切向速度分布较对称,分离效率更高 加工困难螺旋线 压力损失小,分离效率高 加工困难

随着计算流体力学的发展,国内外诸多研究者改进方法研究内部流动特性,为提高效率提供理论支持。如S.Bernardo 等模拟并研究了分离器内部结构对涡流的影响,并假设了几种优化的结构设计;柯柄正、刘妍等建立了两级汽水分离器内流体流动的数值模型,通过数值模拟和实验数据的比对,对导叶个数、悬臂宽度和高度、以及出口直径等分离性能影响因素进行了分析,并提出了设计优化建议[16~18]。

2.3 难点和展望

旋风分离器虽然结构简单,但是流动特性复杂,细微的设计结构变化对分离效果就可能产生较大的影响。在分离的过程中,液滴会在分离器内部形成液膜,液膜在切向力的作用下很容易产生破裂,从而形成二次液滴。目前,对于液膜的运动特性、破裂机理的研究较少,有望成为今后重点方向。

3.波形板式汽水分离器

3.1 分离原理

来流气体通过曲折的流道空间来回进行Z 字型运动,在经过弯道时气体的流动方向发生改变,液滴因为运动惯性会直接撞击在波形板上,在波形板的表面形成一层水膜,并在重力的作用下被收集起来。常用作汽水分离器的末级分离,图6 展示了波形板汽水分离器内部的构造以及分离原理[19]。

图6 波形板分离器原理图

3.2 应用及研究现状

波形板汽水分离器的经历了无勾、单勾、双勾、吸附等发展阶段。食品、饮料等行业应用较多。近十多年,因结构简单性能稳定,其小口径的应用得到了快速发展。随着数值模拟和高速摄像技术的发展,相关研究取得许多进展。

影响分离效率的因素主要有液滴尺寸、汽流特性、波纹板结构等。数值研究方面,通过建立这些因素在波纹板内运行特性的数值模拟,模拟其运动特性。依据板内流动的动量方程和能量方程,建立了液膜平衡的数学模型,计算和分析液膜厚度、流速等流动参数[20~21];拉格朗日离散模拟研究,在分析大涡模拟、湍流脉动对分离效果的影响方面取得了较好的验证结果[22];Fluent 软件模拟表明,当入口速度不同时,波形板的汽流都会有一个临界破膜速度,它随着入口速度的增大而逐渐减少[23]。在试验研究方面,主要通过高速摄影的观察手段,分析液滴和汽流的行为特性。研究表明,当波形板装有疏水勾时,其分离效率要比无勾时要大很多[23];流的湍动度对液滴的破碎和聚合有很大影响,并且波形板的分离效率与液滴直径有关[24]。

3.3 难点和展望

液滴分离后,液膜的破裂会产生二次携带,深入研究其机理的数学模型以及影响因素,有望成为以后的重要研究方向。

4.结论和展望

本文通过对市场上运行的主要类型的汽水分离器的研究和现状分析,对于主要的研究成果进行了总结和展望:数值模拟技术的发展对于汽水分离器的发展有着巨大的贡献。无论哪种分离形式,二次携带都是共同存在的难点,至今没有非常好的解决方法,今后的研究中,将是一个重点方向。多种分离方式的组合来解决现有问题实现高效汽水分离,是值得探索和研究的方向。