大柳塔井柔模混凝土充填留巷技术研究与实践

2022-06-25冯晓斌张鹏鹏

冯晓斌,王 琪,张鹏鹏

(1.神东煤炭集团 大柳塔煤矿,陕西 榆林 719315; 2.煤炭工业太原设计研究院集团有限公司,山西 太原 030000)

当前留巷常用的巷旁充填材料是超高水材料[1-2],该材料是一种专用材料,生产厂家较少,在水灰比为1.5∶1.0时,强度为8~10 MPa,对顶板的支撑效果有限。而柔模混凝土是在普通混凝土的基础上改进而来,强度可达30 MPa以上。作为一种新兴的支护技术,柔模混凝土留巷已经在许多矿井得到推广应用,逐渐成为一种常用的留巷充填材料[3-7]。

1 工作面概况

1.1 地质条件

神东煤炭集团大柳塔矿大柳塔井52605工作面位于六盘区大巷东侧、五盘区大巷西侧、52606工作面南侧、52604工作面北侧,所采煤层为52煤,煤层平均厚度为4.3 m,工作面两巷探煤点及钻孔成果资料,该区域煤厚变异系数为7%,煤层可采性指数为1,为稳定煤层。煤层顶底板情况如图1所示。

图1 52煤顶底板岩性Fig.1 Roof and floor lithology of 52 coal

1.2 生产条件

52605工作面开切眼长度为305 m,推进长度为4 299 m,工作面安装有中间支架169架,型号为ZY12000/25/50D,机头端头支架5架,机尾端头支架4架,机尾过渡支架1架。采用走向长壁一次采全高全部垮落后退式综合机械化采煤方法,全部垮落法处理采空区。工作面生产为“三八”制,2班生产1班检修,每天日进尺为12~15 m。

1.3 巷道初始支护

在52605综采工作面回采期间,采用柔模混凝土沿空留巷的方式,将52605运输巷道保留下来作为52606综采工作面的回风巷道。运输巷道全为煤层巷道,矩形断面,断面规格为5 400 mm×3 600 mm(长×宽),巷道顶板采用φ18 mm×2 100 mm的圆钢锚杆,每排布置6根,排距为1 000 mm。锚索规格为φ21.6 mm×6 500 mm,每排2根,间距3 000 mm,排距为4000mm。巷道两帮采用φ22mm×2 000 mm的玻璃钢锚杆,每排3根,正帮(回采帮)排距为1 300 mm,间距依次为600、1 300、1 700 mm,塑料网尺寸为2 200 mm×10 000 mm,网格规格为40 mm×40 mm;副帮(实体煤帮)排距为1 000 mm,间距依次为600、1 100、1 300、1 600 mm;塑料网规格为40 mm×40 mm网格,尺寸为3 200 mm×10 000 mm。

2 柔模混凝土留巷支护方案

2.1 总体支护方案

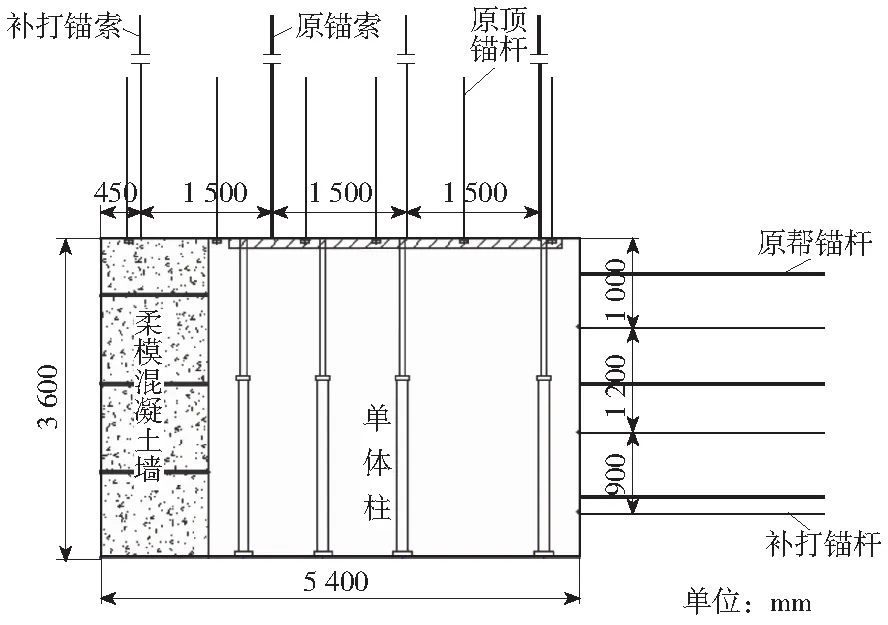

52605工作面采用半原位留巷的方式,充填体位于巷道中,宽度为1200mm,所留巷道的宽度为4 200 mm。柔模充填留巷设计主要包括补强支护设计、充填体参数设计、挡矸设计和滞后支护设计等,总体支护方案如图2所示。

图2 52605运输巷柔模留巷方案Fig.2 Flexible formwork retaining scheme of No. 52605 transportation roadway

2.2 补强支护设计

沿空留巷受2次采动的影响,需要在掘进支护的基础上对巷道进行补强支护。

(1)顶板支护。采用φ22 mm×6 500 mm,1×19丝钢绞线制作的锚索加强支护,如图3所示。锚索间排距为1 500 mm×2 000 mm,外侧锚索距巷帮450 mm,每排布置4根,配3卷CK2350树脂药卷锚固,每排锚索采用长5 000 mm、宽230 mm、厚3 mm的W带钢配长300 mm、宽300 mm、厚16 mm的内嵌式托盘连接到一起。

图3 顶锚索加固布置Fig.3 Reinforcement arrangement of top anchor cable

(2)副帮支护。采用φ22 mm×2 000 mm高强度玻璃钢锚杆对副帮进行加固。加固锚杆排距为1 000 mm,打在原帮锚杆排之间,每排布置3根,至顶板的距离依次为900、2 400、3 350 mm。配高强度双抗塑料网。

2.3 充填体主要参数

2.3.1 充填体强度计算

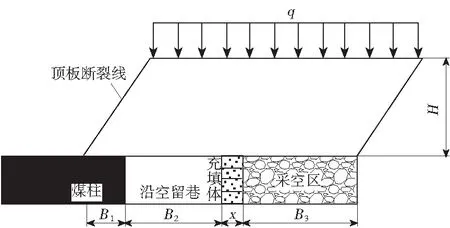

巷旁充填沿空留巷的充填体载荷主要是由采空区侧悬臂梁的长度决定。将巷道顶板载荷视为均布载荷,按平面应变问题处理,沿空留巷力学模型如图4所示。

图4 墙体受载计算Fig.4 Wall load calculation

根据图4可得,巷旁墙体所受压力Q的计算公式为:

(1)

式中,B1为顶板断裂线和煤壁的距离;B2为沿空留巷的宽度;q为上覆岩层的载荷,取12倍采高计算;γ为岩块的容重;x为充填体的宽度;B3为充填体外侧悬臂梁的长度;θ为顶板岩层的剪切角;H为冒落带高度。

代入计算可得,墙体承受的最大压力为22 MPa。因此,选用强度等级为C30的混凝土。

2.3.2 柔模袋尺寸

用于构筑墙体的混凝土需要在柔模袋中成型,柔模袋上设有绑绳、拉环等用于固定,同时设有锚栓孔、注浆孔、出气孔等。柔模袋的高度和宽度应当大于充填体,有一定的富余,高度确定为4.2 m,宽度为1.3 m。柔模袋的长度应视推进速度而定,一般为多个尺寸,确定为3 m和4 m。

2.3.3 锚栓布置

研究表明,在充填体中置入锚栓可以限制充填体的侧向变形,显著提高稳定性。为此在混凝土中设置3~4排锚栓。锚栓杆体为直径22 mm的左旋无纵筋螺纹钢锚杆,牌号为BHRB335,抗拉强度为490 MPa,拉断载荷为240 kN。杆体两端设有螺纹,长度不低于100 mm,杆体长度需充填体厚度200 mm。锚栓两端配拱形高强度锚杆托盘,托盘尺寸150 mm×150 mm×10 mm(长×宽×厚),为防止充填体受压时螺帽退丝,选用螺帽厚度不低于30 mm。锚栓间排距为800 mm×800 mm,垂直于充填体安设。

2.4 滞后支护设计

工作面回采后,滞后一段距离留巷受采动的影响较大,需要对巷道进行临时加强支护。根据不同的巷道高度,选用DW38或DW42外注式单体液压支柱,一梁四柱,钢梁长度3.6 m,排距1.0 m。滞后工作面距离不得大于1.0 m,单体支护必须成排,初撑力不得小于90 kN,支柱要支在实底上,严禁支在浮煤或浮矸上。

3 现场应用

3.1 主要设备

日混凝土用量V计算:

V=L×B×h×k

(2)

式中,L为每天的浇筑长度;h为柔模充填体高度;B为充填体宽度;K为富余系数,取1.1。

计算可得,每天的充填量为80 m3。

52605工作面留巷采用直供商混凝土进行混凝土泵送施工的方式,柔模混凝土制备输送机组布置在52606切眼联通巷口,利用商混车将混凝土输送至混凝土泵,通过混凝土泵送管路将混凝土注入端头柔模内。煤矿用混凝土泵输送距离不得大于350 m,防止泵送压力不足,混凝土在管路中凝结造成堵管。泵送距离最远不宜超过350 m。考虑泵的能力及泵送效率,选择使用HBMG80/16-11S型煤矿用混凝土泵,泵送系统安全压力为32 MPa,最大泵送压力为16 MPa。

3.2 主要工艺

柔模充填沿空留巷的主要工序包括巷道补强支护、柔模挂设、巷旁柔模混凝土墙浇筑、临时滞后支护、喷射混凝土支护等。工艺流程:①巷道补强支护。按补强加固方案在巷道顶板补打锚索,副帮补打玻璃钢锚杆。②挂设柔模充填袋。在预订位置打设挂模锚杆,吊挂柔模袋,在柔模袋支设单体,待模袋挂好后,穿对拉锚栓,上托盘拧螺母,但不预紧。③浇筑混凝土。将混凝土利用商混车运至充填泵上口,之后在商混车内加入改性材料并搅拌均匀,然后卸料至充填泵再输送至柔模袋中。④滞后支护。按设计要求及时在留巷内支设单体柱配12号工字钢梁,同时回撤工作面后方150 m的梁柱,循环使用。⑤喷浆。对巷道顶板及柔模墙体喷浆封闭,150~200 m集中喷浆1次。

3.3 矿压观测

3.3.1 充填体强度

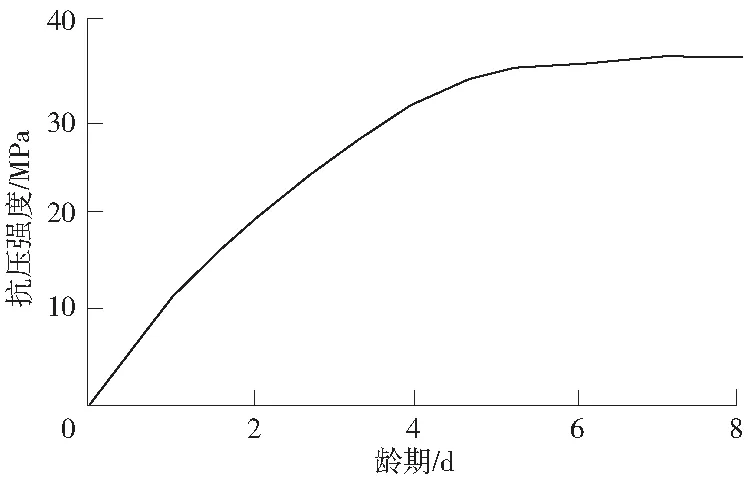

在井下采用回弹仪对柔模袋式充填体的强度进行现场测试,其强度变化曲线如图5所示。由图5可以看出,由于混凝土中添加了专用的外加剂,初期强度增长速度较快,1 d龄期强度可达11 MPa;4 d龄期的强度达到30 MPa,平均每天增长7.8 MPa;5 d以后,混凝土强度增长较慢;7 d左右强度几乎保持不变,最终强度为36 MPa。

图5 混凝土墙强度曲线Fig.5 Strength curve of concrete wall

3.3.2 巷道表面位移

工作面回采前,在前方设置间隔50 m设置测站,主要对顶板下沉和副帮帮鼓量进行观测,从工作面前方30 m开始,共设置4个,3号测站的观测结果如图6所示。

图6 巷道变形观测结果Fig.6 Observation results of roadway deformation

由图6可以看出,受工作面超前支承压力的影响,工作面前方15 m巷道开始出现变形,但变形量小,速度慢。工作面回采过后,巷道急剧变形,巷帮最大帮鼓速度可达72 mm/d,顶板最大下沉速度为43 mm/d。工作面后方135 m左右即推采过后10 d巷道变形基本稳定,实体煤帮鼓出量为362 mm,顶板下沉量为310 mm,底鼓量为493 mm。经过简单的卧底即可满足二次回采的需要。

4 结论

(1)留巷充填体载荷由采空区侧悬臂梁的长度决定。根据理论计算结果,52605工作面留巷充填墙体承受的最大压力为22 MPa,强度为C30混凝土能够满足要求。

(2)由于添加了专用外加剂,柔模混凝土早强特征明显,4 d龄期的强度达到30 MPa,7 d达到最终强度。

(3)52605工作面采用柔模混凝土沿空留巷,顶板下沉和帮鼓量小,经过卧底即可满足二次回采的需要,取得了较好的经济和社会效益。