一种极软煤质固液分离装置的研究

2022-06-25赵惊民刘凯飞

赵惊民,赵 虎,刘凯飞

(河南省煤科院科明机电设备有限公司,河南 郑州 450001)

煤矿瓦斯突出是影响中国煤矿安全的重要因素,在对突出矿井的瓦斯治理过程中,预抽煤层瓦斯、排放钻孔、金属骨架、超前钻孔、煤体固化、水力冲孔和水力割缝等措施,经试验证明可有效达到防突的目的[1],其中,水力冲孔和水力割缝是利用高压水的强大冲击力,对煤层钻孔内或钻孔周围煤体进行连续破碎,利用水流带出被破碎煤体,增大煤层透气性[2],因其简便安全易操作,该措施在极软煤质矿井中应用最为普遍。

在水力冲孔或割缝作业过程中,极软煤层在高压水等外力作用下,产生大量的破碎煤与水的混合物冲出,混合物中含有较多的极细颗粒,考察水力冲孔效果的指标主要有冲出煤量、瓦斯浓度、瓦斯含量等,而冲出煤量又直接影响到瓦斯含量和浓度两个指标的大小[3-4],在对冲出煤量进行计量之前,需要先将煤水混合物中固相碎煤和液相水2种物料进行分离。

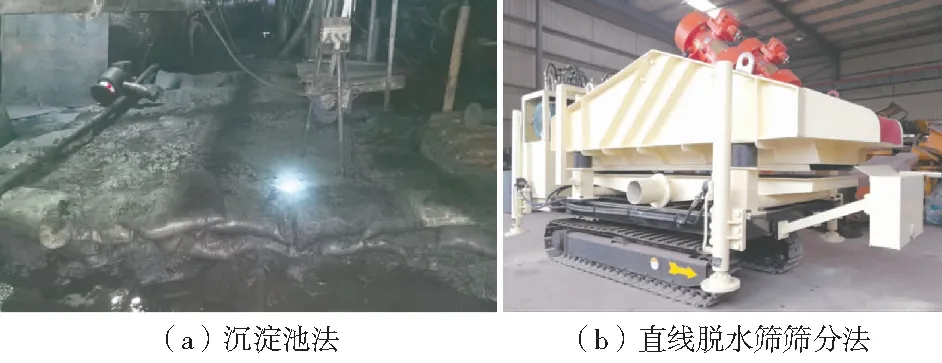

目前,可实现固液分离的方法主要有多级沉淀池法和直线脱水筛筛分法(图1),前者由于沉淀池主要靠重力自然沉降,煤水分离时间较长且效果较差,占用人员多,分离后的煤泥含水量较多,无法实现直接机械外排,导致现场工作环境极差,同时无法准确计量钻孔出煤量,钻孔施工质量得不到有效保障,给煤矿安全生产带来极大隐患;后者利用振动电机作为振动源,使物料在筛网上被抛起并向前作直线运动,煤水混合物通过筛网产生固液分离的效果,混合物在筛面上做平滑运动,该方法只适用于煤层坚固性系数大于1.5的硬质煤的固液分离。

图1 沉淀池法与直线脱水筛筛分法固液分离Fig.1 Solid-liquid separation by sedimentation tank method and linear dehydration screen screening method

在对极软煤质的防突治理过程中,常因给料不均匀或混合物中极细颗粒较多,很容易出现堵孔现象,其原因之一是潮湿细颗粒物料在水分、黏性物料的作用下,在筛面上黏附成团,形成了1张覆盖膜,造成筛孔堵塞,筛分过程恶化,效率低下,要使筛分过程顺利进行,就必须克服筛孔上的覆盖膜堵孔,也就是要促使其破坏,保持开孔状态以提高筛分效率[5-6]。

目前市场对于极软煤质的固液分离技术尚无明确的研究,亟须一款适用于极软煤质水力冲孔和割缝作业,减少人员操作,实现快速固液分离、避免堵孔的机械装置,来填补这一细分领域的空白。为解决所有极软煤质突出矿井的这一难题,提出并开发了一种可以实现多维度振动的多维固液分离装置,经现场试验,完全满足极软煤质固液分离的需求。

1 多维固液分离装置结构和工作原理

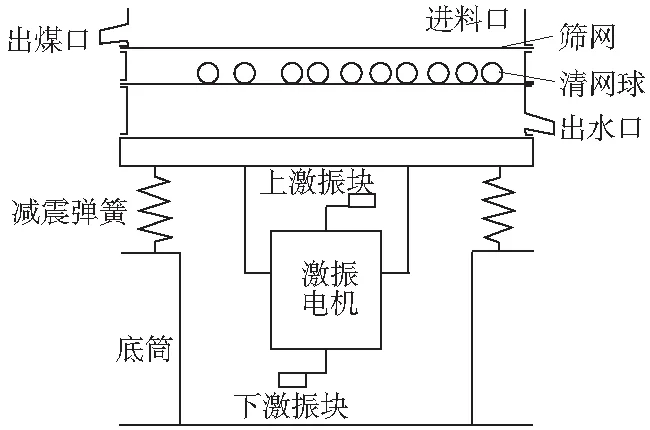

多维固液分离装置分成上下2部分(图2),由减震弹簧隔开,弹簧下部为安装底筒,起固定支撑作用,弹簧上部为参振总体,起振动分离的作用。整体采用下置立式振动电机,振动电机两端分别设置激振块,由振动电机旋转带动激振块产生激振力,减震弹簧以上部分作为参振总体,在激振力作用下产生受迫振动。

图2 多维固液分离装置示意Fig.2 Schematic diagram of multi-dimensional solid-liquid separator

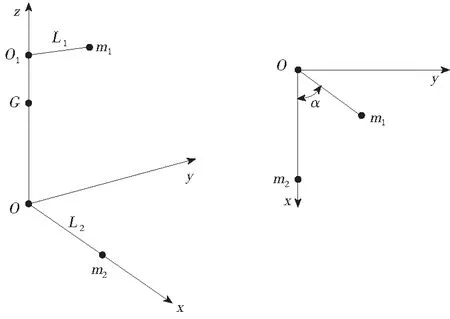

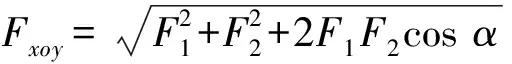

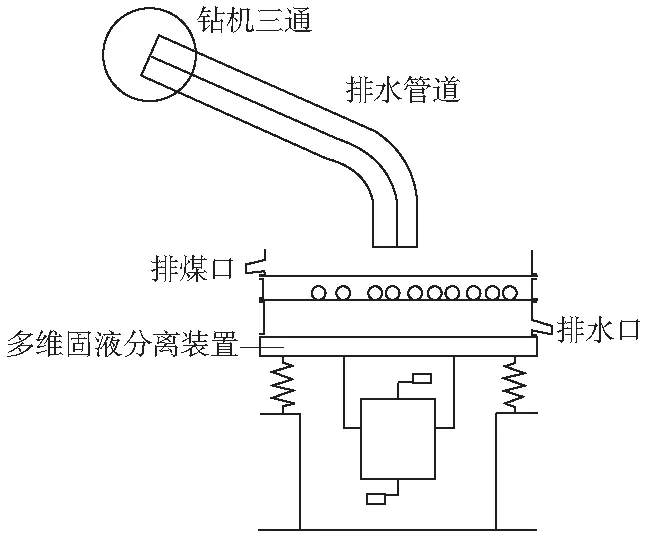

以下偏心块质心与电机轴连线为x轴,以电机轴为z轴,建立空间直角坐标系,参振总体所受激振力如图3所示,O、O1分别为上下偏心块的旋转中心,与电机轴同轴线,m1为上偏心块的质量,m2为下偏心块的质量,L1和L2分别为上下激振块质心到电机轴的旋转半径,上下激振块质心与电机轴垂直连线在水平投影面上的夹角为α,O1G和OG为上下偏心块旋转中心到参振总体质心的竖直距离,由于参振总体可近似为对称体,则可假设参振总体的质心G在电机轴线上,当振动电机以角速度ω旋转时,由于上下偏心块的质心与参振总体的质心不在同一轴线上,参振总体得到一个旋转激振总矢和一个旋转激振总矩,参振总体的受力情况为[7-10]:

图3 参振总体所受激振力示意Fig.3 Schematic diagram of excitation force on the overall vibration

(1)

Mxoz=F2×OG+F1×G×cosα

(2)

Myoz=F1×OG+F1×cosα

(3)

使参振总体产生水平面内的圆平动和绕水平面的圆锥摆运动,从而克服了煤泥颗粒之间的黏合力,使物料产生翻滚运动,形成煤水的固液分离,最终煤泥在离心力的作用下由排煤口排出。

根据式(1)、式(2)和式(3)可知,参振总体最终受力、力矩与上下激振块质量、振动电机转速、转向、上下激振块质心的旋转半径、激振块水平夹角、偏心块质心到参振总体质心的竖直距离等因素均相关,任一元素的改变都会影响到筛分分离效果。

2 筛网克服堵孔原理

参照赵跃民等《弹性筛面上潮湿细粒煤炭筛分机理的研究》中的琴弦筛结论,琴弦筛可以更好地满足开孔率,提高二次振动振幅。与冲孔筛板、聚氨酯筛板、条缝筛板相比较,金属丝编织筛网具有较高的开孔率。该装置采用一体成型预张紧筛网,使筛网始终处于张紧状态,保证振动的高效传导,以此来增大筛网二次振动的振幅,提高堵孔覆盖膜的破坏概率[11-15]。

3 清网球克服堵孔原理

在筛网下方设一封闭空间,布置弹性清网球,在激振力作用下一起参与振动,在球起跳的过程中,会对筛网底部形成反向拍击,因清网球在封闭空间内自由分布,分布投影面积占筛网面积的60%~80%,这种拍击为无规则的振动,在振动过程中,既保证对筛面全范围的有效拍击,又不会影响筛分物料透过筛面[16-20]。

清网球可看作一系列副激振器,能有效破坏掉物料在筛孔表面的形成的覆盖膜,提高筛网通透性,解决极细颗粒黏接筛网堵孔的问题,保证筛分的正常进行。

4 模拟试验

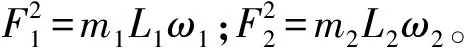

为了验证筛分效果,选择KFS-15/1.1型矿用固液分离机进行试验,该试验采用自制煤泥水,煤泥水中煤水质量比为1∶45,分离机试验参数调试见表1。

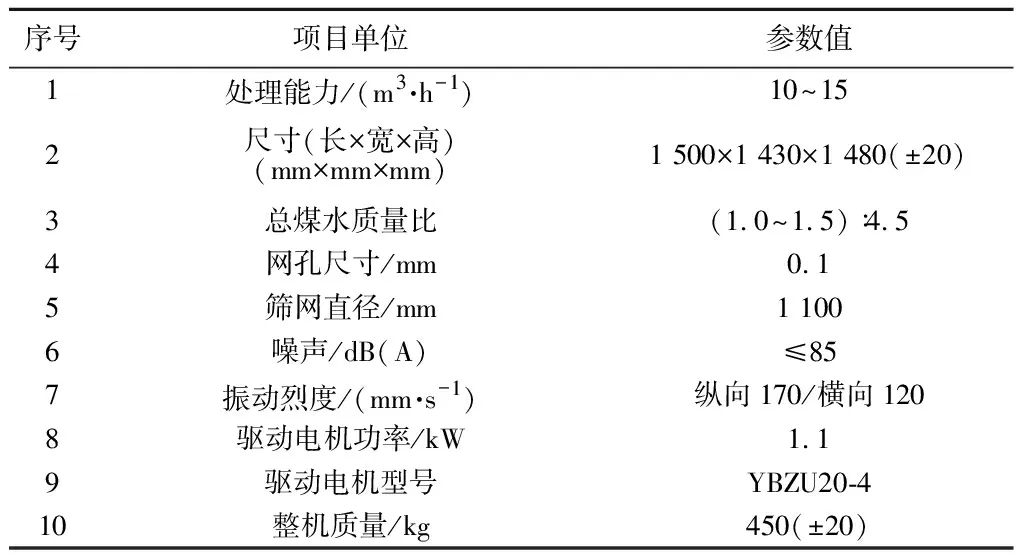

表1 分离机试验参数Tab.1 Separator test parameters

分别使用0.50、0.30、0.10、0.05 mm筛网进行筛分试验,如图4所示,给出了不同筛网规格下煤泥混合水筛分结果。

图4 0.50、0.30、0.10、0.05 mm筛网筛分状态Fig.4 Screening status of 0.50,0.30,0.10 and 0.05 mm

由图4可以看出,当筛网目数为0.50 mm和0.30 mm时,筛上物极少,固液筛分效果较差;当筛网网孔尺寸降至0.10 mm时,筛分效果得到明显改善,水及粒径小于0.10 mm的颗粒仍可以顺利通过筛网,实现分离的效果;但是当网孔小于0.10 mm时,由于颗粒所受液桥力等因素的影响,液体已不能顺利透过筛网,会有部分液体沿筛网表面随颗粒物排出,造成从处煤口排出的煤泥含水量迅速增高,而不能满足设计和使用要求。因此,后期工业性试验建议采用0.10 mm精度级别的筛网进行固液分离。

5 现场应用

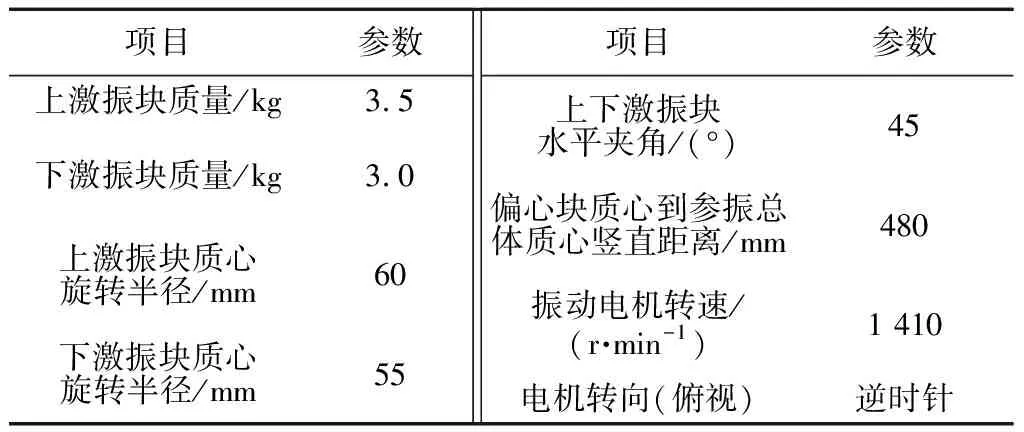

经过现场调研,于2020年分别在郑煤集团告成煤矿和赵家寨煤矿底抽巷进行工业性应用试验,采用了同样的工艺流程,该分离机明显提高了对冲出煤泥水的固液分离能力,基本满足了生产需求。该分离机型号为KFS-15/1.1矿用固液分离机,主要技术参数见表2。工艺流程如图5所示。现场布置如图6所示,筛面工作状态如图7所示,筛分后固体效果如图8所示。

图5 工艺流程Fig.5 Process flow chart

图6 现场布置Fig.6 Site layout

图7 筛面工作状态Fig.7 Working state of screen surface

图8 筛分后固体效果Fig.8 Solid effect after screening

表2 多维固液分离机主要技术参数Tab.2 Main technical parameters of multidimensional solid-liquid separator

5.1 郑煤集团告成煤矿应用

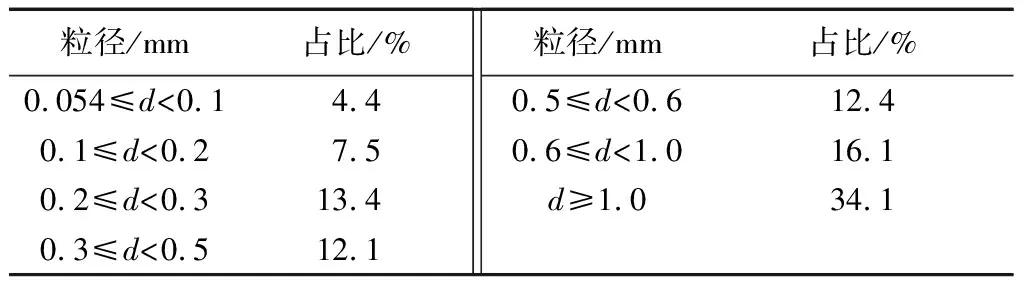

告成煤矿属瓦斯突出矿井,煤层坚固性系数f=0.12[11],属极软煤层范畴,在瓦斯治理过程中,采取底抽巷打孔,高压水冲孔的方式消突,冲出煤泥水中颗粒粒径分布见表3。

表3 告成煤矿冲出煤泥水粒径分布Tab.3 Particle size distribution of rushed slime water in Gaocheng Coal Mine

实验室筛分发现,样本煤泥颗粒粒径较小、黏性较大,易堵塞筛网。现场按照图5工艺流程布置设备,钻机三通冲出煤泥水通过排水管道流入多维分离装置,经固液分离后,分离出的煤泥经排煤口排出,分离出的水经排水口导流至排水沟,分别使用0.1 mm和0.3 mm两套筛网进行固液分离,筛分效率为90.2%和68.8%,筛出的煤泥含水量为32.2%和28.8%,手握无游离水外流,符合矿方直接用胶带机外排条件。

5.2 郑煤集团赵家寨煤矿应用

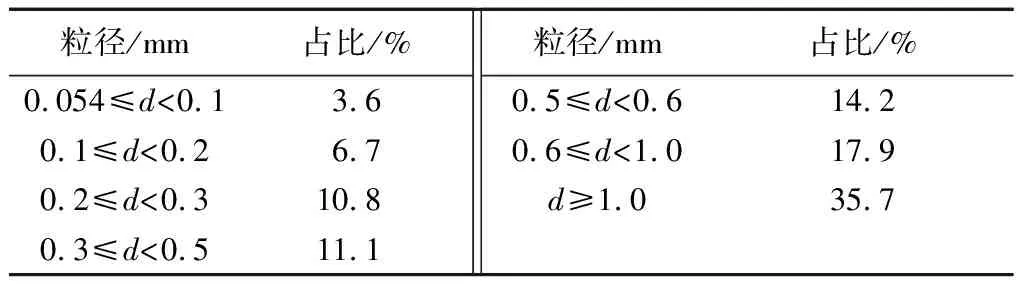

赵家寨煤矿同样属瓦斯突出矿井,煤层坚固性系数f=0.23,属极软煤层范畴,在底抽巷打孔,高压水割缝的方式消突,冲出煤泥水中颗粒粒径分布见表4。

表4 赵家寨煤矿冲出煤泥水粒径分布Tab.4 Particle size distribution of rushed slime water in Zhaojiazhai Coal Mine

现场同样按照工艺流程布置进行煤水分离,使用0.1 mm和0.3 mm两套筛网进行固液分离的情况下,筛分效率分别为91.8%和71.3%,筛出的煤泥含水量为33.5%和27.9%,手握无游离水外流,符合矿方直接用刮板输送机外排条件。

6 结论

(1)钻孔施工作业时,极软煤层受高压水等外力影响产生的极细煤泥,采用多维固液分离装置,可实现极软煤层冲出煤泥水的有效分离,解决了直线筛易堵孔的问题。

(2)采用矿用多维固液分离机在钻场内就近处理煤泥水,分离出的煤泥可直接实现机械外排,避免了人工清挖环节,提高了工作效率,降低人力投入成本和劳动强度。

(3)多维固液分离装置对防突冲孔煤泥水的有效分离,为准确计量钻孔/割缝出煤量提供了可能,同时,极大改善了钻场作业环境,实现了文明施工,还可减少水沟、水仓频繁清理,符合矿井标准化和文明化的建设要求。

(4)煤水分离一直是郑煤集团多年来面临的难题,采用矿用多维固液分离机,可实现煤泥混合水的有效分离,准确计量钻孔/割缝出煤量,保障瓦斯抽采钻孔施工质量,改善钻场作业环境,实现文明施工,符合“三化一工程”和标准化矿井的建设要求。