矿用带式输送系统应用研究

2022-06-25刘妍萍

刘妍萍

(西安工程大学,陕西 西安 710048)

带式输送机是煤矿开采中非常重要的输送装备,主要作用是对开采获得的煤矿物料进行输送。正常开采过程中带式输送机需要连续运转,是井下能源消耗大户[1]。目前部分煤矿中使用的带式输送机以额定功率运行,但是受煤矿开采过程的影响,带式输送机经常处于欠载甚至空载的状态,造成了电力能源的浪费问题[2]。能耗是煤矿企业运行中的重要成本,电能浪费导致企业经济效益降低,也与节能减排的大趋势背道而驰,不利于企业的可持续发展[3]。基于此,有必要结合煤矿实际情况对矿井带式输送系统进行优化,一方面实现设备的软启动,降低对电网和设备本身的冲击,另一方面实现设备运输过程速度的动态调整,在保证基本运输需求的基础上,降低带式输送机的能源消耗,为企业节省运行成本[4]。

本文以某煤矿为例,对带式输送系统进行了优化,将其应用到工程实践中,取得了很好的效果。

1 煤矿及带式输送机概述

1.1 矿井基本情况

某矿井占地面积为15.8 km2,目前已经探明的煤炭储量和可以开采的煤炭储量分别为1.67亿t和1.08亿t。煤矿采用机械化装备开采,每年可开采煤炭资源达到150万t,煤层平均厚度7.5 m,倾角10°~11°。利用带式输送机对煤炭资源以及其他辅助工具、矸石等进行运输。根据煤矿的产量,每天可以采出煤炭5 000 t,每天实际开机时间按平均18 h计算,则每小时采出的煤炭资源量为278 t左右。除采煤机外,工作面中还设置有SGZ-730/320型刮板输送机、DSP-1080/1000型带式输送机以及SZZ-730/160型转载机等。

1.2 带式输送机

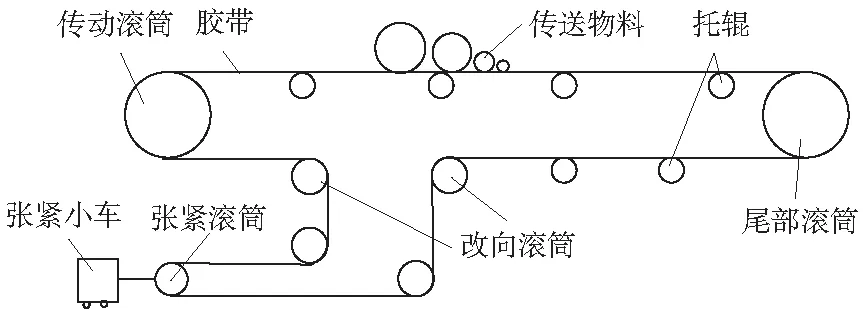

煤矿中使用型号为DSP-1080/1000的带式输送机,设备的最大长度为1 000 m,由尾部滚筒、改向滚筒、托辊、胶带、拉紧滚筒和拉紧小车等部分构成(图1)。由电机输出的动力传入传动滚筒,传动滚筒与胶带之间通过摩擦力进行驱动,带动胶带作循环往复运动,从而实现煤矿物料及其他物质的输送[5]。拉紧小车的作用是实现胶带的张紧,确保胶带与传动滚筒之间具有足够的摩擦力,避免出现打滑现象。另外,拉紧小车还可以对胶带长度进行调整,实现伸缩的效果。

图1 带式输送机主要结构示意Fig.1 Main structure of belt conveyor

2 带式输送系统优化策略分析

2.1 带式输送机软启动

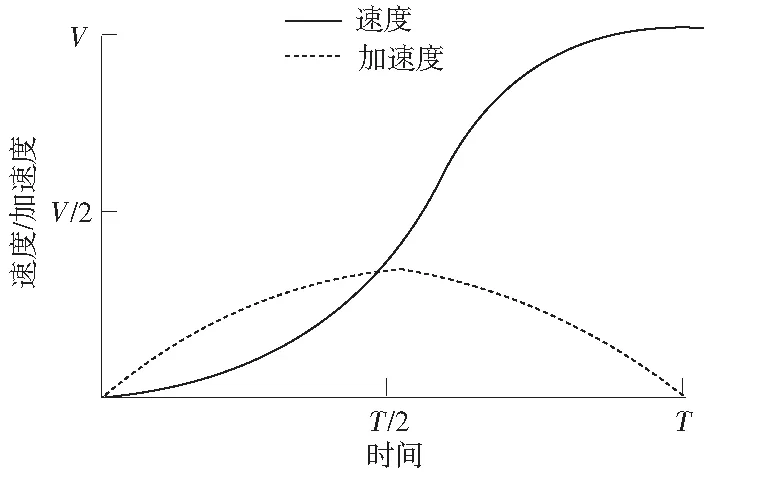

带式输送机启动时如果不采取任何措施,不仅会产生非常大的冲击电流,电流值是正常工作时电流的5~7倍,还会对整个设备造成显著的冲击。上述现象的存在,轻则对设备运行稳定性产生影响,严重时导致设备无法工作。通过对启动过程进行精确控制,实现软启动可以有效规避上述问题。带式输送机软启动阶段速度和加速度的演变曲线如图2所示,可以看出,不管是加速度还是速度都是一个逐渐演变的过程,可以很好地缓解对电网和设备造成的冲击[6]。

图2 带式输送机软启动时的速度和加速度曲线Fig.2 Speed and acceleration curves for soft start of belt conveyor

由图2可知,启动阶段胶带的速度按S形曲线变化,速度演变方程可用式(1)描述[7]:

(1)

式中,v(t)和v0分别为在t时刻胶带的运行速度和稳定状态下的运行速度;T0为整个启动阶段的时间;一般启动时间T0=0.06L,L为设备整体长度。

胶带的加速度演变曲线可以用式(2)描述:

(2)

启动刚开始阶段,速度和加速度均为0,此时加速度按正弦曲线逐渐增大,在T0/2时刻加速度达到最大值,此时的胶带速度为v0/2。随后加速度按正弦曲线逐渐降低,但是胶带速度继续增加,增加幅度不断降低,最后达到系统设定的稳定运行速度后保持稳定。

2.2 变频调速优化

煤矿开采过程中带式输送机需要时刻保持运行状态,是煤矿中比较典型的电能消耗大户。受煤矿开采过程的影响,带式输送机很多时候处于欠载甚至空载的状态,浪费了大量的电力能源。因此,可以利用调速技术根据带式输送机实际工况对速度进行调整,达到节省电力能源的效果。目前可以对速度进行控制的技术有很多种,包括电磁调速、液力耦合器调速、变频调速等[8]。其中,变频调速技术近年来获得了较好的发展,在工业领域应用比较广泛。因此,本系统基于变频调速技术对带式输送机运行过程的速度进行调整控制。利用变频调速还可以实现设备的软启动。

3 基于DSP的带式输送系统设计

3.1 系统整体方案设计

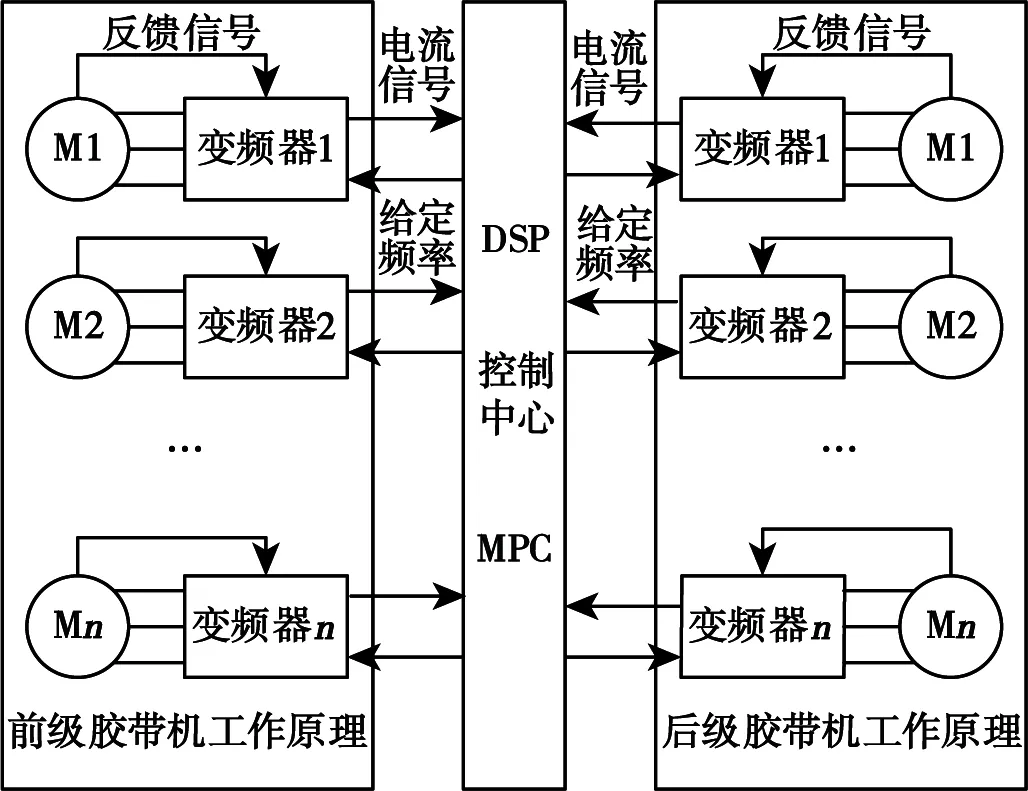

对于煤矿而言,通常需要多部带式输送机同时工作才能将采集得到的煤矿物料输送到地面。矿井带式输送系统的整体方案如图3所示。该系统以DSP控制器作为控制中心,利用传感器对带式输送机中的变频器、电机运行情况、胶带速度等进行检测,作为反馈信号。DSP控制器根据检测结果分析后下达指令,控制变频器的输出频率,确保带式输送机运行速度保持在最佳状态。

图3 带式输送系统整体方案Fig.3 Overall scheme block diagram of belt conveyor system

3.2 系统的主要硬件组成

(1)DSP控制器选型设计。控制器是带式输送系统中非常关键和核心的硬件设施,其性能好坏会对系统运行稳定性产生重要影响。特别是该系统中,需要同时对多台带式输送机进行控制,涉及很多检测数据的传输及其运算,对控制器性能要求更高。在分析系统实际需要及市场控制器类型的基础上,选用的是DSP控制器,具体型号为TMS320F2812。该控制器中的处理器为32位,正常工作时的运算频率可以达到150 MHz,具有很好的运算性能,在工业领域具有比较广泛的应用,运算性能方面完全能够满足输出系统的实际工作需要[9]。

TMS320F2812控制器基于模块化思想进行设计,整个芯片由不同的模块进行组装而成,不同模块发挥不同作用,比较重要的模块有CPU模块、I/O接口模块、通信模块等。不同模块对供电需求存在差异,整体可以分为2类,分别为+1.8 V和+3.3 V。因此,需要设计专门的电路对供电电源进行转化,将其转换成为不同等级的电压,供不同硬件设施使用。控制器电路原理如图4所示,利用该电路可以将外部电压转换成为+1.8 V和+3.3 V电压,可以满足TMS320F2812控制器的实际使用需要。

图4 TMS320F2812电路原理示意Fig.4 TMS320F2812 circuit schematic diagram

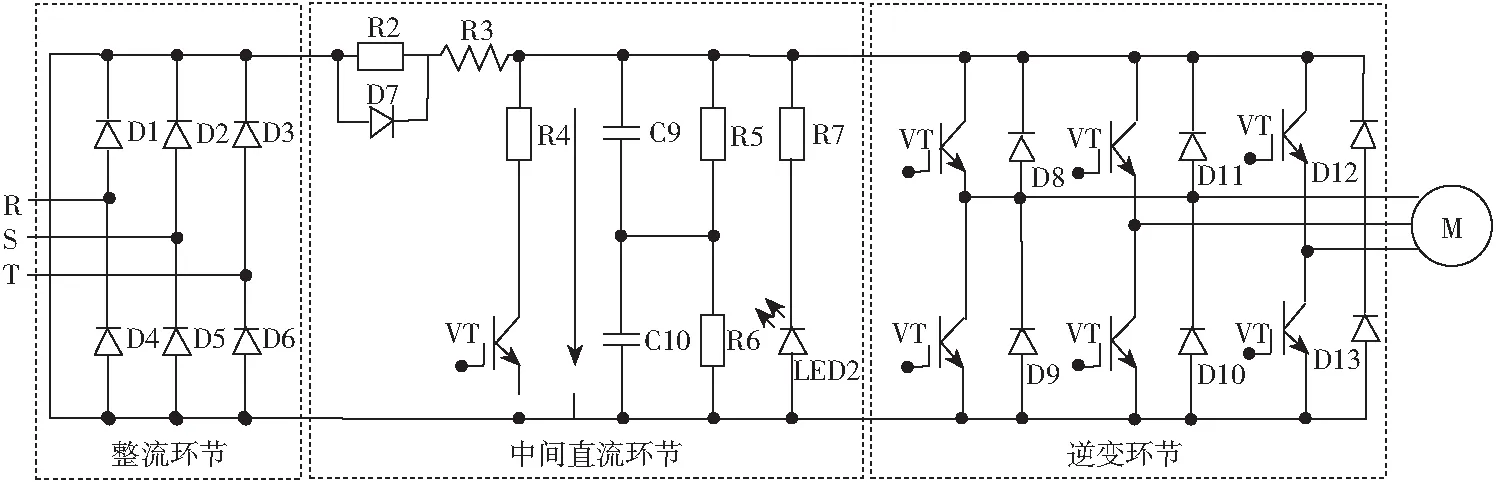

(2)变频器的选型设计。对于设计的带式输送系统,变频器同样是非常关键的硬件设施,其性能好坏会直接影响变频调速效果,且煤矿工作环境复杂,对变频器的要求更高,必须选用防爆型变频器[10]。结合实际情况选用的是BPJI-47/660型变频器。变频器的作用是将固定的50 Hz电压转换成为想要的电压频率,整个转换过程可以划分成为3大环节,分别为整流环节、中间直流环节和逆变环节,变频器3大环节的主要原理如图5所示。由图5可知,整流环节主要由多个二极管构成,对输入的交流电压进行整流处理,然后进入中间直流环节。直流环节主要由电阻、电容、二极管等元器件构成,作用是将交流电压转换成为直流电压。最后一个环节为逆变环节,作用是将直流电压转换成为交流电压,同时对电压频率根据实际需要进行调整,确保输出的电压仍然为正弦波变化的交流电压,输出的电压直接对带式输送机的驱动电机进行供电。

图5 变频器的主要原理示意Fig.5 Schematic diagram of the main principle of the inverter

(3)胶带秤的设计。为了达到节能减排,降低能耗的效果,需要利用胶带秤对带式输送机实际输送的煤矿物料质量进行实时检测,然后根据运输质量对速度进行调整。该案例中选用的是安全防爆型胶带秤,可以适应的胶带宽度和运行速度分别为200~2 000 mm和0~5 m/s,能满足该系统的需要。设备的主机功率和秤体功率分别为250 W和50 W,供电电压为220 V,频率为50 Hz,能适应的环境温度和湿度分别为0~50 ℃和1%~90%,可连续工作15 000 h。

(4)煤仓位计的设计。煤仓中的煤炭资源体积是带式输送机运行的重要约束条件,如果煤仓物料较多则应该加快输送速度,避免溢出;相反如果煤仓中的物料体积相对较少则可以适当降低输送速度。该系统使用超声波料位计对煤仓中的煤炭储量进行检测。能够适应的环境温度为-30~70 ℃,发射角为5°,分辨率可以达到10 mm,输出4~20 mA的电流信号。

(5)转速传感器选型设计。系统中需要对滚筒的实际转速进行检测,以此分析胶带的实际运行速度。所以转速检测精度会直接影响输送系统运行的性能。基于磁阻式转速传感器对滚筒的转速进行检测,型号为GSH5,其基本工作原理为法拉第电磁感应技术,能够将旋转体的旋转频率转换成为脉冲电量,再根据脉冲电量间隔计算实际转速。该传感器工作时的额定电压和电流分别为DC 12 V和50 mA,测量误差可以控制在0.5%范围以内。

4 带式输送系统主要软件设计

设计的带式输送系统主要是对设备的运行速度进行控制,实现软启动,运行过程中能根据煤矿物料质量对运行速度进行调整。带式输送机运输的煤矿物料质量利用胶带秤进行检测,将结果传输到DSP控制器中,并与速度传感器采集得到的胶带速度进行对比分析。根据内置的优化策略对带式输送机速度进行优化调整,并下达指令。变频器根据指令对输出电压进行调节,实现驱动电机输出转速的调整。基于模块化思想对软件部分进行设计,由1个主程序和多个子程序构成。

4.1 系统的主程序

带式输送系统主要工作流程如图4所示。系统通电后进行启动预告,检测保护是否正常,如果存在异常会向外发出报警信号,如果一切正常则基于软启动方式对设备进行启动处理。完成启动后对胶带运行速度进行检测,并与煤矿输送质量进行匹配,检测胶带速度是否达到调速要求,如果需要调速,则基于内置的优化算法对胶带速度进行优化运算,并利用变频器对驱动电机转速进行调整,直到速度与质量匹配为止。

4.2 系统的主要子程序

(1)变频调速程序。带式输送机运行过程中为了达到节能减排的效果,设计了优化调整策略,能根据设备实际运输的煤矿物料质量,对其运行速度进行调整。带式输送系统变频调速工作流程如图7所示。由图7可知,程序开始运行后利用传感器对胶带的运载量及其运行速度进行检测,检测的信号在DSP控制器中进行对比分析,同时判断是否满足约束条件。如果满足约束条件则根据设置的优化运算程序对胶带速度进行优化,控制器下达指令对变频器的输出电压频率进行调整,确保胶带速度与运载量相匹配。如果不满足约束条件,比如煤仓中的煤量降低至下限值,则下达指令进行紧急处理。

图6 带式输送系统主要工作流程Fig.6 Main working flow chart of belt conveying system

图7 变频调速工作流程Fig.7 Frequency conversion speed regulation work flow chart

(2)软启动程序。带式输送机软启动的主要工作流程如图6所示。系统上电后程序开始运行,对相关硬件设施进行初始化处理,由DSP控制器下达启动指令,并完成启动预告工作。检查保护是否正常,如果不正常则拒绝启动,如果正常则按照设定的S形曲线方式进行启动。

图8 带式输送机软启动工作流程Fig.8 Working flow chart of soft start of belt conveyor

5 应用效果

带式输送机在没有使用设计的输送系统前,设备启动时对电网造成很大冲击,影响井下供电网络运行稳定性,且设备故障率居高不下,运行中消耗的电能很多,造成了一定的电能浪费。为了验证带式输送系统的性能,将其部署到煤矿工程实践中,经现场调试确保无误后正式投入使用。

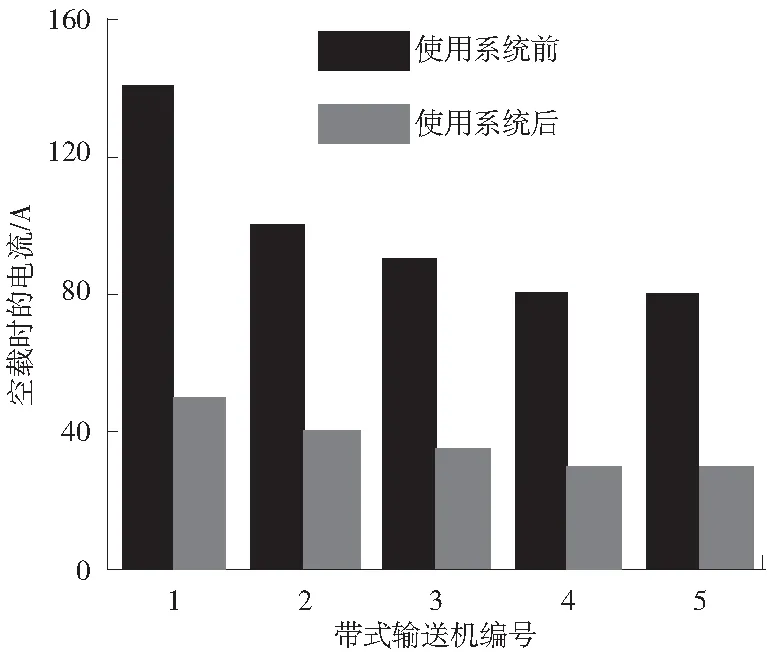

经过现场工作人员的反馈,发现输送系统取得了较好的应用,达到了预期效果。可以按照系统设定的S形曲线实现软启动,也可根据实际输送的煤矿质量对运行速度进行实时调整。系统的成功实践应用,有效规避了设备长时间高功率运行产生的涌浪电流和电压,延长了相关电气元件的使用寿命。对煤矿中的5台带式输送机用电情况进行统计分析,发现使用带式输送系统以后,每年可以节省的用电负荷达到了610 kW,节省的用电量大约为360 万kWh,电费按照0.5元/kWh计算,则每年可以为企业节省180万元的电费。带式输送机使用系统前后空载电流的对比情况如图9所示。由图9可知,在空载运行状态下,使用输送系统前,电机运行功率相对较大;使用该系统以后,空载时电机的实际工作电流降低到了一个很低的水平。

图9 带式输送机使用系统前后空载电流的对比情况Fig.9 Comparison of no-load current of belt conveyor before and after using the system

另一方面,系统的应用使得带式输送机运行稳定性提升,设备故障率出现了大幅度降低,在确保设备运行安全的同时,为企业节省了一定的设备维护保养成本。设备稳定性提升为煤矿开采效率的提升奠定了坚实的基础,创造的经济效益是不可估量的。综上所述,带式输送系统在煤矿工程中的成功实践应用,为煤矿企业创造了较好的安全效益和经济效益,获得了现场技术人员的一致认可,值得其他煤矿企业借鉴。

6 结论

以煤矿中重要的运输装备带式输送机为研究对象,结合实际情况设计了输送系统,并将其应用到工程实践中。

(1)矿井带式输送机启动阶段对电网和设备本身会造成很大的冲击,影响矿井电网和设备运行稳定性,导致设备故障率居高不下。稳定运行阶段无法根据实际输送的煤矿物料质量对速度进行调整,造成了电力能源的浪费问题。

(2)利用TMS320F2812芯片和BPJI-47/660型变频器建立了矿井多级带式输送机控制系统,系统可以实现S形曲线软启动,并基于速度传感器和煤量传感器检测结果对设备运行速度进行调整,达到保护设备和降低能源消耗的效果。

(3)软件程序方面,基于模块化思想进行设计,对系统的主要工作流程进行了介绍,对软启动工作流程和速度调整工作流程进行了分析。

(4)将设计的带式输送系统应用到煤矿工程实践中,整体运行效果良好,能实现软启动,并根据煤矿实际情况对胶带运行速度进行调整,不仅保障了设备运行过程的安全性,还为企业创造了良好的经济效益。