煤矿井下定向钻进过程中测量关键技术研究

2022-06-25纪海源

梁 磊,纪海源

(陕西工业职业技术学院,陕西 咸阳 712000)

中国是煤炭生产和消费量最多的国家,我国煤矿每年都会发生大量的灾害,其中,瓦斯灾害的影响最为显著,煤层内钻孔排气是世界上预防煤矿瓦斯灾害的最有效手段[1]。随着采矿业的发展,钻进工作变得越来越复杂,水平和定向钻进的数量不断增加。但在施工过程中,工程师无法直接观察到施工进度,为了保证正确的钻进程序,需要实时全面地了解钻头的方向和位置,及时改进钻进角度和方式[2]。因此,随钻测量技术受到了广泛关注。随钻测量是一种将测量工具集成到钻杆中,并提供实时信息以帮助引导钻机的钻进技术,已被广泛应用于石油、建筑、采矿等行业。在随钻测量的帮助下,钻进变得更加容易操控。然而,由于地磁场很容易受到铁矿石、电磁装置等周围环境的干扰,无线电发射机的信号穿透能力受到地层条件的影响,钻头的姿态信息难以准确测量[3],若钻进时使用了屏蔽磁强计所需的非磁力钻柱,还会导致成本的增加[4]。因此,该随钻测量系统的应用受到限制[5],对随钻测量进行系统性研究和改进,对提高钻进技术具有重要意义。

1 随钻测量技术

随钻测量技术是一种在钻进过程中持续测量多种参数的技术[6]。这些参数与钻头的位置信息(钻孔深度和轨迹)以及钻头的空间姿态[7]。其中,空间姿态包括螺距、工具面角、方位等,螺距反映钻头方向相对于水平面的倾角;工具面角,即钻头的角旋转,当钻头轴向偏移时,可反映下一步钻轨迹的方向变化;方位指钻头轴线在水平面的垂直投影与参考方向(如正北)之间的夹角。如果这些参数实时可用,则可以方便地沿着预定义的轨迹控制钻进过程。一般来说,测量钻位的空间姿态是随钻测量技术系统的基本功能[8]。

1.1 钻进工具

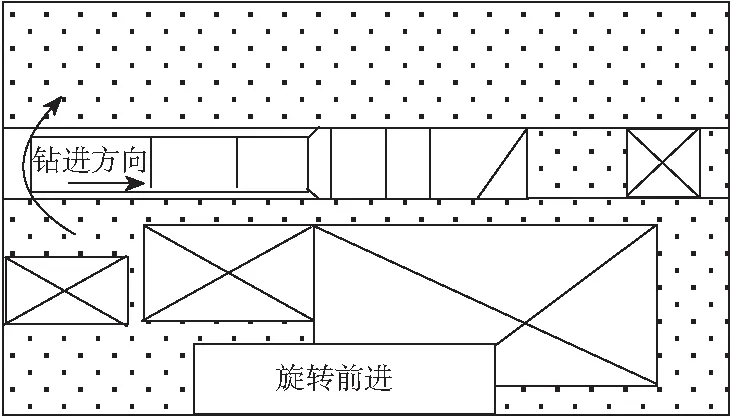

煤矿中使用的典型随钻测量钻进工具如图1所示。它通常由可控钻头、随钻测量系统和非磁性钻杆组成,非磁性钻杆主要用于屏蔽周围环境中的磁干扰。可控钻头如图2所示,当钻头前进、旋转时,钻道将直线沿钻杆轴线的方向移动。当需要改变钻孔方向时,在随钻测量系统的帮助下,可以旋转钻头的斜面,使刀具的面角等于所需的值,由于钻头不旋转,在反作用力的作用下,钻头轨迹会产生弯曲[9]。

图1 典型的随钻测量钻进工具Fig.1 Typical MWD drilling tools

图2 可控钻头示意Fig.2 Schematic diagram of controllable bit

1.2 随钻测量系统

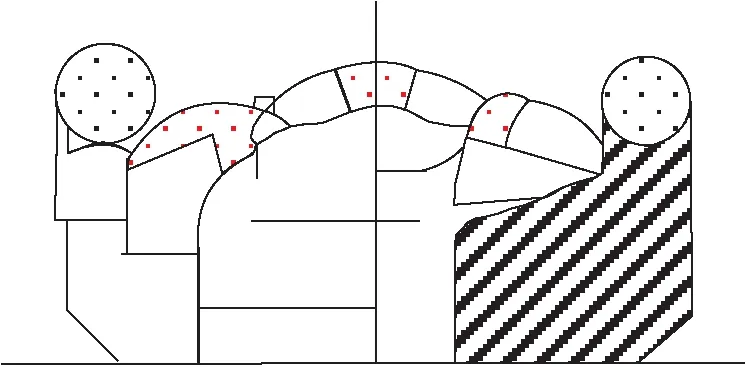

随钻测量系统是基于不同的测量原理而设计的。典型随钻测量系统基于磁测量技术,其技术原理如图3所示。该系统由地下钻进单元和地面监测单元2部分组成。前者用于测量钻进参数,后者用于收集处理所测量的数据。利用这些数据,可以计算和显示出钻头的姿态信息。但地磁场很容易受到铁矿石、电磁装置等周围环境的干扰,常常需要采用非磁力钻屏蔽强磁场,但是,使用屏蔽强磁场所需的非磁力钻柱,往往会导致成本的增加。基于无线电定位原理的随钻测量系统在钻进单元中有1个无线电发射机。地面监测单元通常放置在钻孔入口或钻孔轨道上方的地面上,接收无线电信号,并通过无线电强度计算钻头的位置。由于无线电发射机的功率有限,无线电发射机的信号穿透能力受到地层条件的影响,该系统不能用于地下深层环境[10]。因此,该随钻测量系统的应用受到限制。此外,钻头的空间姿态信息难以准确测量。

图3 随钻测量系统技术Fig.3 Technical block diagram of MWD system

2 新型随钻测量系统设计

大多数随钻测量系统使用磁强计或单加速度计来测量钻头的姿态角度。然而,这些随钻测量系统在恶劣的钻进条件下通常性能不令人满意[11]。针对现有技术的一些缺陷,提出了一种基于惯性姿态测量理论的新型随钻测量系统[12]。该系统具有冗余的多传感器的特性。为了提高随钻测量系统的性能,特别是姿态角度的测量精度,采用2个三轴加速度计作为冗余度来测量钻头的加速度。

2.1 钻进系统设计

随钻测量系统由地下钻进设备和监控设备2部分组成。测量装置安装在钻杆内部,是随钻测量系统的核心部件。它测量了钻进过程中必要的参数。地面监测单元是数据处理和计算的核心,可以显示钻头的运动状态,并存储基本数据。

地下钻进系统主要包括钻机、井下电机、高强度钻杆、随钻测量仪接入设备构成,用于煤矿煤层内定向钻进。定向钻机通常是一种液压水头式钻机,借助井下电机可以钻进水平的长钻孔[13]。钻机有一套由电动机驱动的泵,由以下部件组成:给料单元、液压泵单元、操作员控制台、电机、油箱、稳定器、轨道总成、电磁启动器和水泵。主要部件用橡胶管相互连接,并安装在轨道上。井下电机,也称为正位移电动机,可以将液体的压力能转化为机械能。在定向钻取过程中,钻头切煤的动力由井下电机提供,由于钻柱不旋转,因而钻机提供的扭矩较低。高性能钢丝杆是地下煤层内定向钻孔的必要条件,钻头和井下电机安装在钻杆的前端,通过该定向钻孔,测量信息从井下电传递到井室内[14]。钻杆还为井下电机所需的高压液体提供了一条通道。

2.1.1 钻机的选择设计

研究选用的钻机为ZDY6000LD(A)型,该钻机具有移动方便、转速范围广、扭矩大、适应性强等优点,其主轴制动功能通过一个夹紧装置来实现,该装置固定在旋转器的主驱动轴上,为开放式结构,具有油压夹紧、弹簧开启的功能。该钻机可满足定向钻孔、旋转钻孔、复合钻孔的要求,并处理粘管、盖管事故。液压系统的设计采用了负荷传感、恒压变量和比例先导控制液压泵提供的压力和流量,使其始终与机构施加的负载相适应。由于该液压系统没有冗余的压力和流量,具有节能性、噪声低、可靠性高的优点[15]。

2.1.2 钻杆的选择设计

在钻进过程中,钻杆已被拉动、按压、弯曲和扭曲。考虑到深孔钻孔和事故处理,钻杆必须具有足够的强度和延性,以防止较大的弯曲变形。为了有效地传输信号,电缆组件被密封,以抵抗水和压力。电缆组件插件的设计尽可能小,以扩大与钻杆壁之间的尺寸,减少冲洗液的能量损失。最佳的材料和先进的工艺保证了钻杆的整体张力和扭转。如图4所示,与平钻杆相比,所采用钻杆具有以下优点:穿孔大,钻进液的动能损失减少;信号可以通过中央固定的电缆从井下传输到室内;抗拉强度高达1 000 kN,可满足定向钻、旋转钻、井下事故解决的要求。多年来在矿山的应用已经证明了钻棒的性能。

图4 带有电缆组件的钻杆Fig.4 Drill rod with cable assembly inserts

2.1.3 钻头设计

与正常钻头相比,定向钻头必须有利于偏转,并且对侧井具有很强的切割能力。此外,其使用寿命长,综合效益好。因此,在设计钻头的结构和冠形时,必须考虑其所遵循的基本原则。钻头的冠处应设计在类似的平面或凹的圆锥形内,在这种情况下,钻头的侧面非常尖锐,以加强侧向切削,有利于在不影响轴向切削的情况下偏转。冠处不能设计为凸圆锥形,因为横向切割能力很低,横向切割岩石受到扰动,所有这些都可避免偏转。定向钻头应设计为全面钻头。岩心可以保持孔的直接性,防止孔的偏转。综上所述,最后将钻头设计为凹形圆锥形无芯钻头,高差为5~6 mm,其示意如图5所示。

图5 凹形圆锥形无心钻头Fig.5 Schematic diagram of concave conical coreless drill bit

2.2 实时测量系统设计

煤矿井下定向钻随钻测量系统可测量工具面的倾角、方位角、夹角等主要钻孔参数。这些参数可以显示在室内空气显示器的屏幕上,以便钻机了解井下情况,调整钻孔方向。随钻测量仪器由室内监测装置和井下测量单元组成。这2个装置都是灵敏的精密电子设备。

2.2.1 井下测量单元

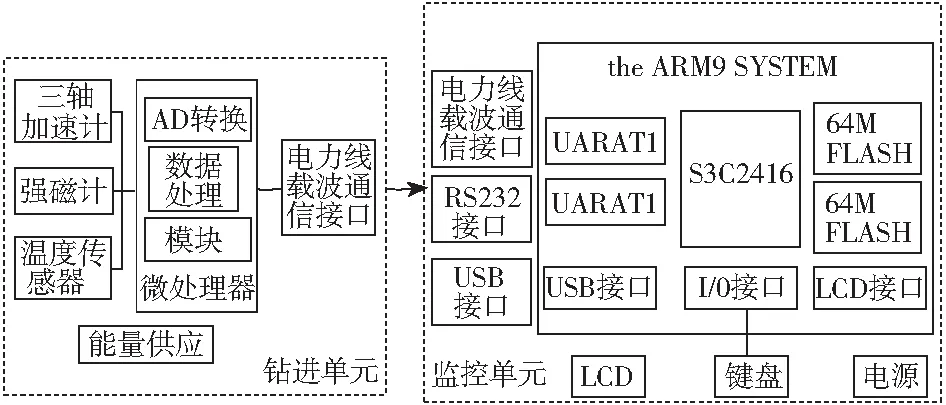

井下测量单元是钻进和设计轨迹的关键。井下测量装置安装在1根特殊的非磁性棒内,在设计时采用了抗振的方法来提高其可靠性,以满足矿业生产的严格要求。在测管中使用加速度计和通量传感器来降低温度漂移,提高其稳定性和精度。测量单元由微控制器、三轴加速度计、磁强计、温度传感器和通信装置组成,如图6所示。C8051F120微控制器作为钻进单元的核心,执行控制命令,向传感器发送控制信号,并完成数据处理任务。其中集成了2个可编程视听转换器将传感器的输出被转换为数字信号。然后,处理后的数据等基本信息通过通用异步接收器/发射器(UART)模块发送到通信设备。利用2种微机电系统(MEMS)电容式加速度计LIS3L06AL实现输出钻头的加速度,每个芯片的测量范围为62g~66g,其输出电压与加速度呈线性关系。LIS3L06AL具有尺寸小、电路简单、功耗低等优点。采用HMC1053磁强计来测量地球磁场的方向和大小。HMC1053是一种高性能的磁阻传感器,可用于强磁场环境。在该系统中,通过计算了磁阻传感器的3个地磁分量来获得钻头的方位。为了对加速度计的输出提供温度补偿,采用DS18B201线数字温度计来测量钻井过程中系统的温度。通信模块采用电力线载波通信方式。在这种通信方法中,调制后的信号在直流电力线中被叠加和传输,只需要2条电源线,从而可以提高系统的抗扰动性能。该通信模块由P485收发器IC、P111电源线媒体接口作为输出功率放大器等辅助组件组成。由于电力线载波通信接口引起的电磁噪声可能会使传感器和微控制器受到电磁噪声的影响,因此,通信模块应在接地的金属外壳中进行屏蔽。此外,为了保证测量精度,在钻机中加入了提供稳定模拟数字电源的高精度功率模块。

图6 测量系统设计框图Fig.6 Design block diagram of measurement system

2.2.2 室内监测装置

室内监测装置由一台防爆计算机及其软件组成。在煤矿中进行钻探的环境对所使用的电子设备有严格的限制,主要由于密闭空间中存在煤尘和气体以及爆炸的可能性。因此,所有设备都必须防爆才能安全操作。与普通计算机不同,防爆计算机具有防火、不露铝、防火防静电等特点。计算机由电源、主板、液晶显示屏、硬盘、信号采集板和键盘组成,在这些组件中,使用信号采集板来接收井下模拟信号,并将其转换为数字信号,这些电子元件被组装并放置在一个防火外壳中。为了方便地下操作,研制了一种固有的安全无线键盘。为满足防爆和通信的需要,采用了隔爆外壳和固有安全的防护类型,计算机也更加笨重及昂贵,计算机采用TFT彩色液晶显示屏,其质量为38 kg。在钻进过程中,随钻测量单元将井下信息传输到计算机中进行处理,并最终显示在屏幕上。

2.3 软件设计

为了显示测量数据和引导钻具,随钻测量需要使用软件来处理数字信号,生成钻道,调整工具面。如图7所示,软件由数据通信、图形显示、数据管理和系统设置4个功能模块组成:①数据通信模块用于处理软硬件之间的通信;②图形显示模块可以生成钻进轨迹;③数据管理模块管理实时和历史数据;④系统设置模块用于设置系统和传感器的参数。

图7 软件的模块Fig.7 Modules of software

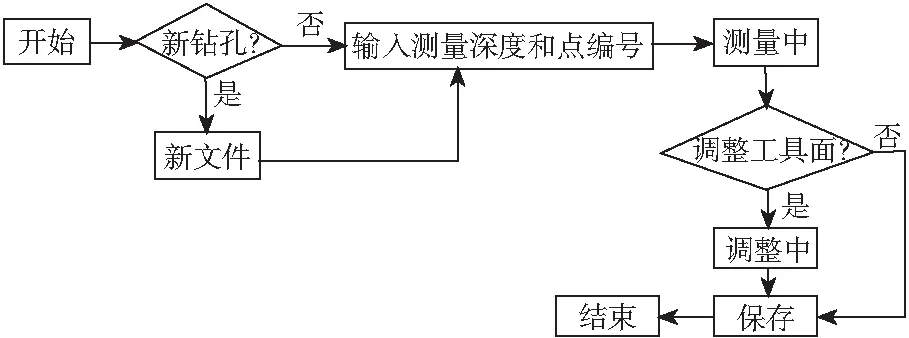

实时测量程序的流程如图8所示。测量和调整工具面是此过程中的2个关键步骤。在测量步骤中,得到了工具面的倾角、方位角和角度,并根据孔的深度生成钻孔轨迹。根据生成的轨迹与设计轨迹的差值进行调整。

图8 实时测量的流程Fig.8 Flowchart of real-time measuring

3 应用效果分析

该项目的成果已经应用于中国某煤矿,经实践验证,该系统有以下3个优点:①与常规钻机相比,故障率降低了60%,钻进效率降低了2~3倍,具有功率大、工作可靠、移动方便等优点。②带电缆组件插入件的钻杆强度高,具有可靠的信号传输能力。③随钻测量系统精度高,水平偏差小于孔深的5‰,垂直偏差小于孔深的1‰,可以得到整套软件的相关参数、开停泵参数、测量参数及历史测量数据,并对数据进行实时保存,这为操作人员实现调整钻头的钻进方向,确保钻进轨迹与设计轨迹更加一致提供了重要数据和方向指导。

4 结论

定向钻进系统在煤层内钻进的实施中发挥了重要作用。首先介绍了随钻测量技术原理、发展历史以及当前传统随钻测量技术,但由于地磁场很容易受到铁矿石、电磁装置等周围环境的干扰,随钻测量技术的应用受到限制。MWD系统中引入了1个三轴加速度计和1个三轴陀螺仪用于测量钻头的加速度和角旋转,设计了一种由防爆计算机和钻进装备组成的地下测井下定向钻随钻测量系统,并设计相应的软件系统。通过软件处理和室内监测器的显示,操作人员能够调整钻头的钻进方向,确保钻进轨迹与设计轨迹更加一致。该随钻测量技术已经集成到定向钻进系统中,并应用于我国许多煤矿。应用结果表明,系统具有较高的可靠性和有效性。