齿轮轴开裂原因分析

2022-06-25石晓东强浩垚戚晓晨

张 兵 ,石晓东 ,侯 锐 ,王 智 ,强浩垚 ,戚晓晨

(1.中国航发北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中国航空发动机集团材料检测与评价重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095;5.新时代工程咨询有限公司,北京 100088;6.陆军装备部驻北京地区某军代室,北京 100072;7.中国传媒大学,北京 100024)

0 引言

自20 世纪40 年代被发现以来,氢脆失效一直是威胁钢制零件使用安全的重大工程问题之一。氢的影响不仅会使材料变脆,还会降低材料极限抗拉强度和疲劳性能[1-4]。由于氢脆断裂属于延迟脆性破坏,在断裂之前无宏观塑性变形,难以通过常规检查程序加以识别,而且氢脆往往呈“批次性”特征。因此,一旦零件发生氢脆失效可能会造成严重的后果[5-7]。

由于氢脆失效的严重危害性,半个多世纪以来,国内外研究人员从机理、损伤表现、影响因素以及工程控制等方面对氢脆进行了大量研究,在氢脆机理方面形成了多种比较著名的理论,包括氢压理论、表面吸附理论、弱键理论、氢与位错交互作用理论等[7]。

齿轮是在机械传动装置中起着传递动力、变速和改变运动方向等作用的重要零件,齿轮轴的质量直接影响到齿轮乃至整个系统的正常运转。因此,针对齿轮轴故障展开分析,寻找失效原因,提出解决措施,具有重要意义。

齿轮轴放置一段时间后发生开裂。其材质为18CrNiMo7-6 钢,处理工艺为:920 ℃正火+650 ℃回火+车加工+920 ℃渗碳18 h、扩散6.5 h+820 ℃淬火+170 ℃回火6 h+表面精加工。渗碳后渗层厚度约2.1 mm,心部硬度要求约HRC 40。本研究通过宏微观观察、金相组织检查、硬度测试、能谱成分分析、以及氢含量测定,对齿轮轴的开裂性质和原因进行分析。

1 试验过程与结果

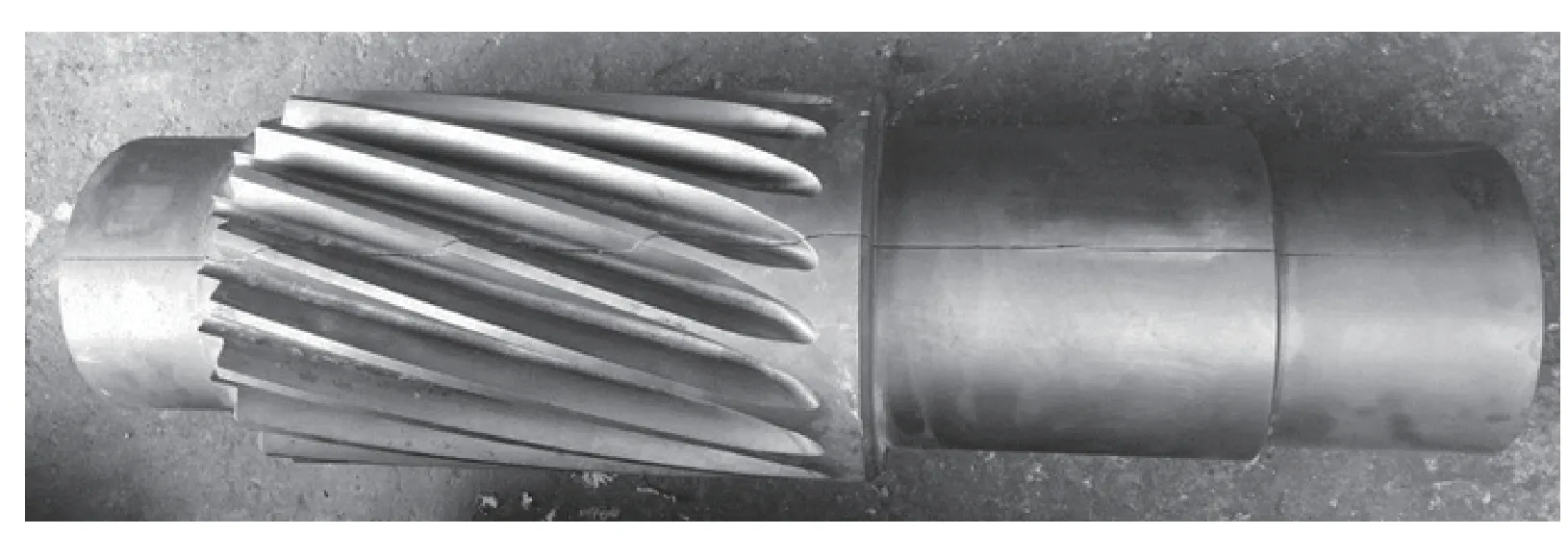

1.1 宏观观察

开裂齿轮轴宏观形貌见图1,裂纹沿轴向贯穿整个轴,径向扩展到轴的心部。断口宏观形貌见图2,可见裂纹从内部起源;源区位于轴身位置(距齿的一端沿轴向约70 mm),距表面约15 mm;源区存在沿轴向分布的较大条状缺陷,尺寸约为4.50 mm×0.45 mm。

图1 齿轮轴宏观形貌Fig.1 Macro appearance of the gear shaft

图2 断口宏观形貌Fig.2 Macro appearance of the fracture surface

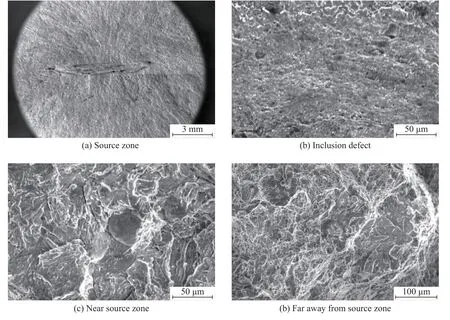

1.2 微观观察

利用场发射扫描电子显微镜观察断口微观形貌,如图3 所示。由图可见:裂纹从缺陷处起源,缺陷处的高倍形貌呈颗粒状;源区附近和扩展前期断面均呈沿晶+解理混合特征,扩展后期断面呈韧窝+解理混合特征。人工断口的微观形貌则主要呈韧窝特征,局部可见少量解理特征,如图4所示。

图3 齿轮轴断口微观形貌Fig.3 Micro appearances of the fracture surface

图4 人工断口微观形貌Fig.4 Micro appearance of man-made fracture surface

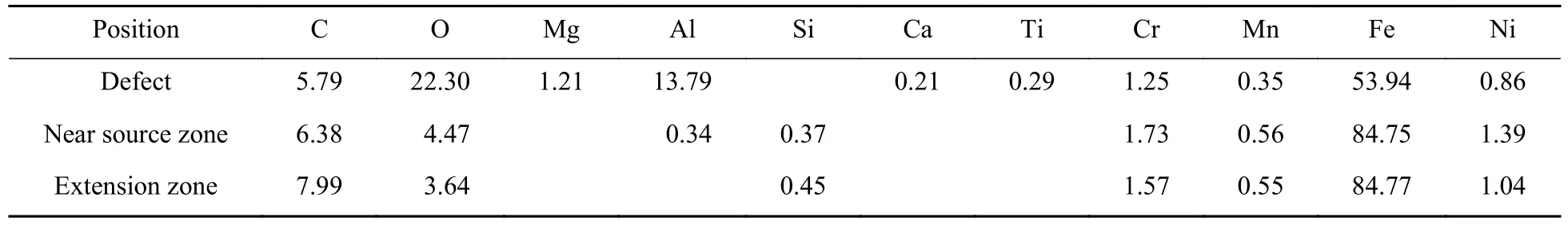

1.3 能谱成分分析

对齿轮轴断口进行能谱成分分析,结果见表1。由表1 可知,缺陷处含有较高的O、Al,以及少量的Ca,可知缺陷为夹杂。其他区域未见明显异常元素。

表1 断口能谱成分分析结果(质量分数/%)Table 1 Energy dispersive X-ray spectroscopy analysis results of fracture surface(mass fraction/ %)

1.4 金相组织检查

靠近断口源区截取垂直于断口的横截面试样,磨抛腐蚀后用金相显微镜进行微观组织检查。齿轮轴心部组织为回火马氏体,未见异常(图5)。

图5 齿轮轴心部金相组织Fig.5 Microstructures at the core of the gear shaft

1.5 硬度及渗碳层深度测定

靠近源区截取垂直于断口的横截面试样,磨抛后进行显微硬度测试。齿轮轴心部显微硬度平均值约为HV 388,按GB/T 1172—1999 转换成洛氏硬度约HRC 40.5,符合技术条件要求(心部硬度HRC 40 左右)。此外,对试样表层按照GB/T 9450—2005 进行硬度梯度测试,齿轮轴轴身位置渗层深度约1.6 mm。轴身位置渗碳后表面经过加工处理,因此渗层厚度小于2.1 mm。

1.6 氢含量测试

从齿轮轴心部取测氢试样,采用脉冲加热-热导法测定氢含量,结果见表2,可知齿轮轴心部的氢含量小于1×10-6。

表2 齿轮轴氢含量测试结果Table 2 Hydrogen content testing results of gear shaft ×10-6

2 分析与讨论

根据齿轮轴裂纹故障背景分析以及裂纹断口的宏微观形貌观察结果,可以得出以下规律:1)齿轮轴放置一段时间后开裂,时间上具有延迟开裂的特点;2)裂纹从内部缺陷处起源,扩展前期呈沿晶+解理混合特征,人工断口主要呈韧窝特征;3)断口未见明显腐蚀产物和腐蚀性元素;4)齿轮轴断口附近微观组织未见异常。综合这些特点,可判断齿轮轴属于氢致延迟脆性开裂。

氢脆开裂是一个多因素耦合作用的结果,主要影响因素包括材料强度、氢含量和拉应力。材料强度越高,氢脆敏感性越大,发生氢脆开裂所需的临界氢含量越低。一般来说,氢含量大于5×10-6时,钢制零件可能会发生氢脆开裂;而对于高强度钢,即使氢含量小于1×10-6,氢脆开裂也有可能发生[7-8]。齿轮轴基体显微硬度约为HV 388,换算成抗拉强度σb约为1285 MPa,属于高强度钢,氢脆敏感性较高。

在一定的拉应力作用下,钢制零件内部的氢含量越高,则越容易发生氢脆开裂。齿轮轴基体氢含量较低(小于1×10-6),说明齿轮轴氢脆开裂与氢含量关系不大。

齿轮轴在放置一段时间后发生氢脆开裂,主要受残余应力作用。工件热处理后在冷却过程中,由于表层和心部存在温差,导致冷缩不均以及相变发生时间不同,从而产生内应力。渗碳工件的渗碳层一般呈残余压应力状态,从渗碳层与基体的过渡区开始逐渐转变为残余拉应力状态[9]。齿轮轴表面渗碳层深度小于2.1 mm,而裂纹源区距离表面约15 mm,裂纹源区位于基体,离渗碳硬化层较远,应该为残余拉应力状态。有研究表明,钢制零件经过400 ℃回火后只能消除约50%的残余应力,经500 ℃回火后大约可以消除约80%的残余应力[10]。低温回火通常不能完全消除材料中的残余应力。齿轮轴体积较大,且渗碳、淬火后经历的是170 ℃低温回火,内部残余应力较大。

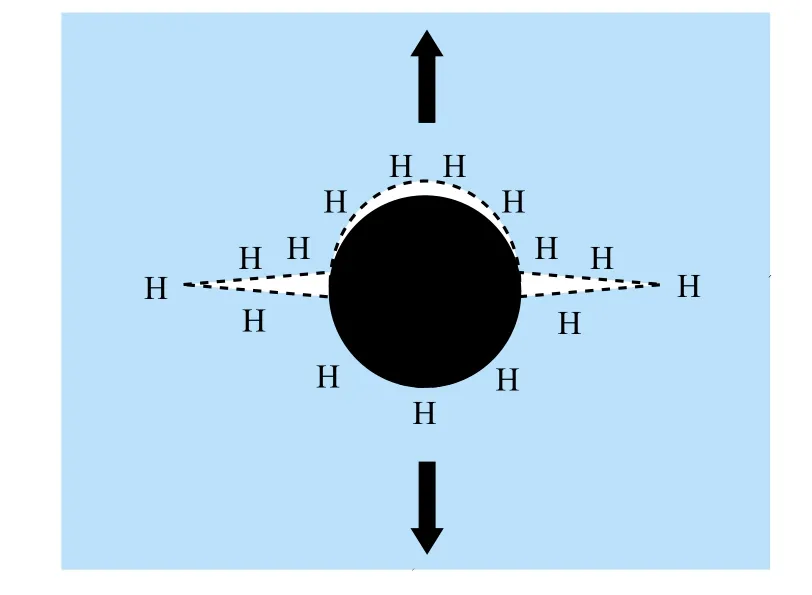

齿轮轴裂纹从内部起源,源区存在较大的长条状Al2O3·(CaO)X夹杂缺陷。从齿轮轴的横截面角度看,Al2O3·(CaO)X夹杂呈球状。在拉应力作用下,Al2O3·(CaO)X夹杂和基体沿着交界面发生分离从而形成孔洞,孔洞边缘存在应力集中,在应力梯度作用下材料中的H 在晶格内扩散或跟随位错运动,向夹杂缺陷周围的晶界、空穴、位错等缺陷处聚集,导致这些位置基体发生脆化,进而形成微裂纹并扩展。Al2O3·(CaO)X夹杂附近H 聚集以及裂纹萌生的过程如图6 所示[11-12]。

图6 Al2O3·(CaO)X 夹杂附近氢原子聚集以及裂纹萌生的过程Fig.6 Schematic illustration of hydrogen gathering and crack initiation near Al2O3·(CaO)X inclusion

3 结论

1)齿轮轴开裂性质为氢致延迟脆性开裂。

2)齿轮轴开裂与氢含量关系不大。齿轮轴内部存在较大Al2O3·(CaO)X夹杂缺陷,导致较大应力集中,这是齿轮轴发生氢致脆性开裂的主要原因。

3)应严格控制齿轮轴原材料的质量,防止类似故障的发生。