汽车行李箱密封条漏水问题分析与优化

2022-06-25赵艳青吕均益孙士炜余家辉

赵艳青,吕均益,吕 程,黄 涛,孙士炜,余家辉

(上汽大众汽车有限公司长沙分公司,长沙 410132)

0 引言

密封条分布于整车的车门、车窗、天窗、发动机舱、行李箱等各个位置,具有密封、防噪、防水等重要功能[1-2]。车辆制造企业采用标准的雨淋实验条件,喷淋系统以大于25 L/min 的流量360°对整车进行雨淋实验。近乎苛刻的实验条件足够发现和预见交付车辆可能发生的漏水问题。行李箱密封条位于整车后部,对于整车后部的防水功能起着重要作用。一方面,通过密封条海绵泡管与行李箱盖压缩配合,形成一道防水密封;另一方面,通过行李箱密封条U 型槽下端、内部挡水唇边和不干胶与钣金夹紧密封。

密封条的防水设计随着技术的不断发展也逐步成熟,如:设置多个海绵胶挡水唇边,使密封条紧贴于钣金型面上;增加辅助密封的不干胶,防止密封条与钣金装配后,雨从车身钣金间存在的间隙渗进行李箱内;通过CAE 模拟和实际装车跟踪验证海绵泡尺寸和结构等断面形貌是否合适[3-6]。由于需要与钣金配合,密封条有金属骨架。为保证密封条与钣金之间的夹紧力,滚压枪的选择也尤为重要。目前,行李箱密封条多使用扭矩扳手配置专门滚压夹头的设计,门框密封条也有使用机器人自动滚压技术[7-9]。

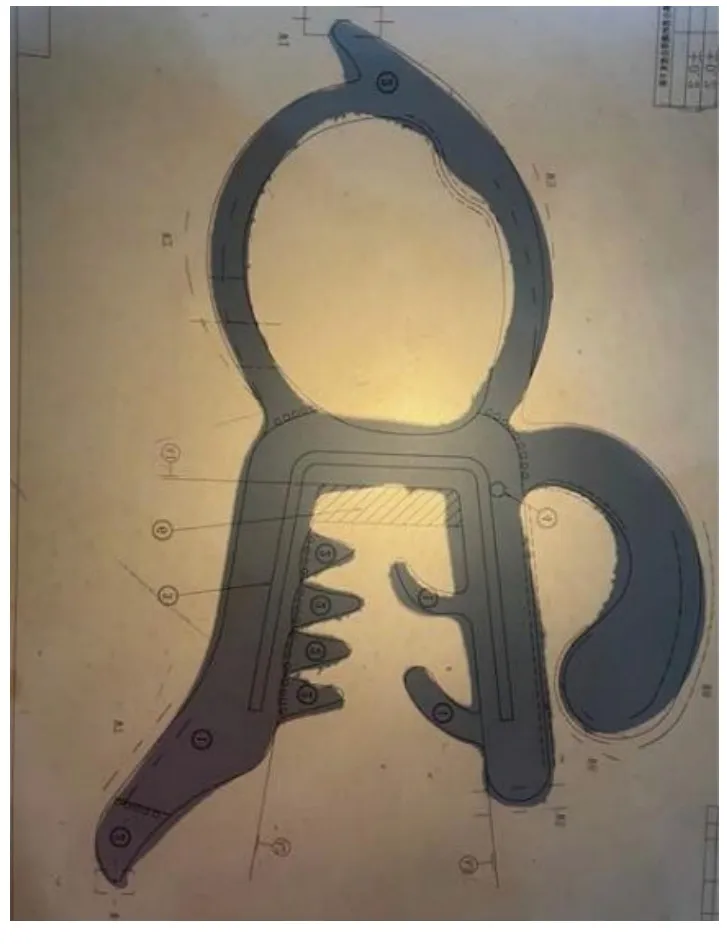

本研究涉及的汽车行李箱密封条同样是采用扭矩扳手配置专门滚压夹头的设计,并监控滚压枪滚轮的间隙,以保证稳定的滚压工艺。密封条防水设计海绵泡管为第一道防水密封,上、下各3 个防水唇边,并用不干胶进行辅助密封,项目前期通过模拟和装车验证防水性能良好。行李箱密封条断面与钣金的配合形式见图1。对此次批量生产过程中发现的行李箱漏水问题,通过对行李箱密封条、车身钣金和滚压工艺进行分析,发现和完善批量控制中疏漏的滚压工艺控制点,以及行李箱密封条滚压前后对应拔出力和钣金尺寸配合控制参数,对后续批量控制具有指导意义。

图1 行李箱密封条和钣金的配合形式Fig.1 Matching form of trunk sealing strip and sheet metal

车辆在进行雨淋实验时,发现行李箱密封条下部左右两侧位置漏水,漏水率约20%。进水点为两侧顶部位置,水顺钣金而下,在下部两侧位置穿过U 型槽进入行李箱。从现场装配状态来看,此为密封条不能完全夹紧钣金导致的漏水。漏水路径如图2 所示。

图2 行李箱密封条漏水路径Fig.2 Leakage path of trunk sealing strip

1 行李箱密封条漏水原因分析

根据经验,可能导致行李箱密封条漏水的因素有:

1)钣金尺寸。一方面,钣金过厚,密封条无法安装到位,密封条底唇与钣金面接触不够,水流从U 型槽内部越过钣金止口流入行李箱;另一方面,钣金从多层板到少层板过渡时,落差太大,密封条断面的牙齿和胶也无法填满落差缝隙。

2)密封条。密封条断面有偏差、密封条骨架硬度不合格或本身的夹紧力不够,导致密封条无法正常安装到位。

3)滚压枪。滚压速度或滚压枪夹头之间的间隙不满足要求,导致密封条U 型槽无法滚压到位,夹紧力不够。

1.1 钣金厚度和漏水位置分析

从进水点到下部进入车箱的漏水点,自上而下用游标卡尺测量漏水车辆一周密封条的钣金厚度,厚度均符合图纸要求,其中5 个拐点的数据见表1。下部雨水进入车厢位置的钣金厚度较厚,且该位置钣金从两侧向中间由3 层板变为4 层板,钣金总厚度由约4.5 mm 变为5.8 mm,厚度不均匀,为拐角位置。钣金变厚后,滚压过程中密封条骨架变形容易受阻,导致此处是相对容易进水的位置。

表1 水流经过区域钣金厚度Table 1 Thickness of sheet metal in the area where water flows mm

1.2 密封条断面和材料性能测试

用断面投影仪观察密封条断面可知,挡水唇边、夹持部位开口尺寸和密封齿均正常,与标准断面对比未见明显差异(图3)。根据PV 3365[10]测试滚压前后密封条的拔出力,结果均合格。滚压前的密封条拔出力为45 N/100 mm(标准要求>40 N/100 mm),滚压后的密封条拔出力为102 N/100 mm(标准要求>100 N/100 mm)。根据DIN EN 10139[11]测试密封条骨架的机械强度,钢带的抗拉强度为604~610 MPa,符合技术条件要求(≥590 MPa)。根据TL 52704-B[12]测试密封条硬胶的硬度,肖氏硬度为 67.5,结果合格(标准要求为70±5)。漏水车辆和正常车辆的行李箱密封条材料和断面的性能均合格,不是导致漏水的根本原因。

图3 漏水车辆密封条断面形貌Fig.3 Section morphology of sealing strip of leaking vehicle

1.3 滚压工艺对滚压程度的影响分析

现场确认滚压枪状态,该行李箱密封条相关的滚压枪有2 把,均为拧紧用枪体加枪头。2 把枪的滚轮间隙一致,滚轮轴间隙为19 mm。但2 把枪的滚轮转速分别为460、720 r/min,该转速直接影响滚压枪的滚压速度。因为漏水位置钣金厚度不均匀,转速太大会使钣金厚度突变位置密封条骨架来不及变形,钣金拔出力变小,最终导致漏水。模拟整车状态,用测力计测试不同转速下钣金厚度增大位置的拔出力,结果见图4。随滚压枪转速的增大,拔出力逐步变小。当转速为460 r/min时,拔出力约94 N/100 mm;转速为720 r/min 时,拔出力只有约87 N/100 mm。

图4 不同滚压转速下行李箱条的拔出力Fig.4 Pullout force of trunk strip under different rolling speeds

对漏水位置钣金厚度增大处的截面进行分析。滚压枪滚轮直径为11 mm,密封条骨架厚度为0.7 mm,如图5 所示。滚轮和钣金之间(图5 中A 处)有约2.27 mm 的间隙,需要用不干胶和密封条进行填充才不会导致滚压后的密封条与钣金之间有间隙,达到避免漏水的目的。滚压速度过快,密封条的不干胶在较大力作用下容易被挤出,且密封条骨架变形容易回弹,两者的共同作用导致水从该位置穿过U 型槽进入车厢内。

图5 行李箱密封条滚压至车身的截面示意图Fig.5 Schematic cross section of trunk sealing strip rolled to body

2 改进措施

针对此次漏水原因分析,提出以下改进措施:

1)对漏水车辆再次用滚压枪返工滚压,雨淋测试确认合格后再报交。

2)优化滚压枪的转速由720 r/min 调至460 r/min,后小批量装车验证158 台车,未见漏水车辆。批量切换后跟踪整车状态2 个月,也未发现漏水车辆。

3)将滚压枪的转速和枪头滚轮之间的间隙一起纳入滚压枪的日常监控。

4)增加车身行李箱钣金厚度变化位置的钣金厚度定期测量和监控,厚度突变最大不得超过1.5 mm,总厚度不超过5 mm。

3 结论

1)行李箱条对应一圈钣金的厚度对密封条与钣金的密封性起着重要作用,特别是转角和钣金厚度变化的位置。

2)现场使用的滚压枪随滚轮转速的增大,密封条拔出力变小。在其他条件一致的情况下,当转速由460 r/min 提高至720 r/min 时,拔出力由94 N/100 mm 降至87 N/100 mm。

3)汽车行李箱漏水原因是滚压枪滚压速度过快,在车身钣金转角厚度较大时,密封条骨架回弹,导致密封条与钣金之间夹紧力不够,进而在大的雨淋水压下,水经过行李箱密封条的U 型槽进入。