直流电位法裂纹长度标定技术研究

2022-06-25王亮,刘帅,王翔

王 亮 ,刘 帅 ,王 翔

(1.航空材料检测与评价北京市重点实验室,北京 100095;2.材料检测与评价航空科技重点实验室,北京 100095;3.中国航空发动机集团材料检测与评价重点实验室,北京 100095;4.先进高温结构材料重点实验室,北京 100095;5.中国航发北京航空材料研究院,北京 100095)

0 引言

金属结构材料在循环载荷下容易发生疲劳断裂。材料的抗疲劳裂纹扩展性能是发动机损伤容限设计中必须考虑的重要性能指标。高温合金具有较高的高温强度、良好的抗蠕变和抗疲劳性能,更具有较高的抗氧化和抗热腐蚀性能,是广泛应用于各种类型发动机、内燃机、铁路燃机以及其他工业关键高温部件的材料。裂纹长度是裂纹扩展性能数据的基础,其测量结果将会直接影响飞机发动机的损伤容限设计结果[1-3]。

随着对新一代航空发动机性能要求的不断提高,也为设计用高温合金材料的力学性能测试工作带来了新的挑战,其中金属疲劳裂纹的形成和扩展问题得到重点关注[1-3]。高温合金材料零部件不可避免地存在着微小裂纹,裂纹在循环载荷下扩展至发生突然失效需要经过一段稳态扩展期,且此期间的裂纹扩展量足够大。如果能准确掌握并控制材料在此阶段的疲劳裂纹扩展行为特性,将能显著提高材料应用范围和发动机设计寿命估算的准确性。因此,研究含裂纹结构在受到不同外载荷、具有不同初始裂纹长度及零部件几何条件的疲劳裂纹扩展速率,以及平均应力、试验频率与环境条件等因素对裂纹扩展速率机制的影响,具有重要的工程应用需求与科学理论价值[4-6]。

当前,高温合金材料的疲劳裂纹扩展性能已经成为设计、选材、寿命估算的关键性能指标。其中,裂纹长度与零部件寿命直接相关,是评价和表征材料疲劳裂纹扩展行为的核心参数,为此需要精确测量裂纹长度。在400 ℃以下,可以直接通过显微镜方法观察裂纹长度,但航空发动机材料主要的、大量的测试是在高温下进行的。由于高温下的试样会氧化、变黑,裂纹长度无法使用目测法进行观察。标准试验方法(ASTM E647、HB 7680—2000)中规定的裂纹扩展自动测试方法有电位法。电位法是采用向试样通入恒定电流后,测量试样给定两点的电压降,从而达到在线测量裂纹长度的目的。电位法又分为直流电位法(DCPD)和交流电位法(ACPD)。ACPD 方法中,由于交流电的集肤效应,电流集中于表面区域,电压降对裂纹非常敏感,裂纹长度与电压降呈线性增长关系。但该方法容易受到设备安装不当的干扰而影响信号的采集[7-9]。DCPD 方法由于引入电流方向反转与整数个工频周期积分的方法,实现了降低“噪声”干扰的目的,已被广泛应用于裂纹扩展测量。基于DCPD 方法的裂纹扩展速率测试具有高度的可重复性,测量得到的裂纹长度与试验后断口实测数据吻合度较好。虽然测量的电压降受试样上裂纹平直度的影响较大,通常测量值与实际值存在5%~20%差距[10],但这可通过试验后对数据进行校正,达到几乎完全吻合与真实数据,而不影响真实裂纹扩展速率的计算,并且在整个测试过程中测量数据波动较小,因而较ACPD有更高的精确性和优越性。本研究以紧凑拉伸试样(CT 试样)和中心拉伸试样(MT 试样)疲劳裂纹长度测量过程中裂纹长度标定技术为例,展示2 种试样的裂纹标定过程及电位法测量效果。

1 直流电位法试验设计

1.1 电位法测量原理与装置

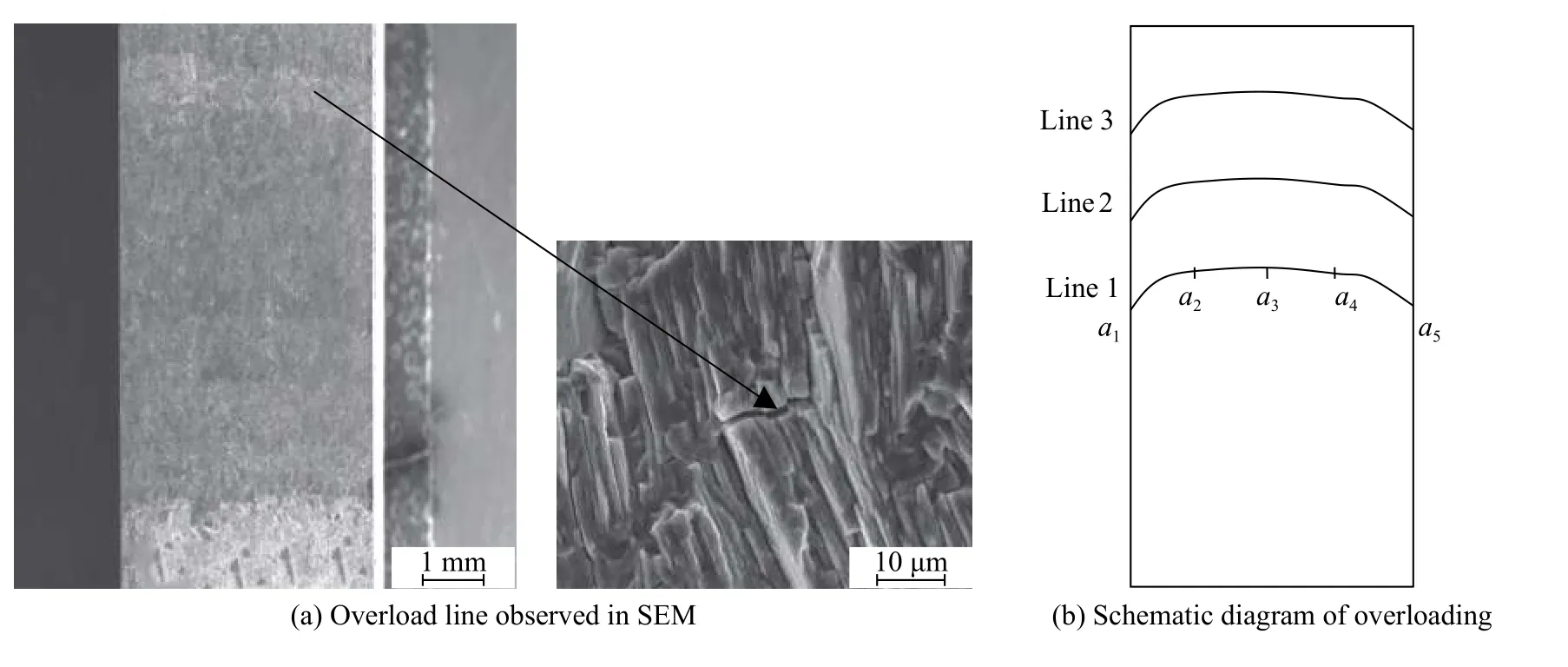

直流电位法测量裂纹长度是Johnson 于1965年提出的[11]。其原理是:在试样的两端施加恒定电流,使之在试样厚度方向上产生恒定的二维电场,含裂纹试样的电场是试样几何,特别是裂纹长度的函数。在试验过程中,随着裂纹的扩展,导通截面不断缩小,电阻不断增加,在恒定的电流下,裂纹面两端的电位或电压降将随裂纹长度的增加而增加。因此,利用裂纹面两端的电位差与裂纹扩展长度之间的函数关系,将所测量的电位值转换成等效的裂纹长度,即:

式中:U为测定电压值;Ur为基准裂纹的电压值;a为裂纹长度;ar为基准裂纹或对应Ur的裂纹长度。

直流电位法自动检测裂纹长度的系统包括硬件和软件两部分。硬件系统由恒流源、信号放大器和计算机等组成。该方法的检测装置与测量控制原理示意图见图1。

图1 直流电位法测量系统架构Fig.1 DC potential measurement system architecture

1.2 电位法试样导线连接位置及要求

对于CT 和MT 试样,电压测量端间距适当增加可以使电流在试样内部的分布更加均匀。而且随着测量间距的增加,裂纹两端的电压也不断增大,更利于电压的测量,还可以提高测量电压的线性度。线性度是指裂纹两端电压随裂纹长度的线性变化情况,线性度提高会同时降低测量的灵敏度。如果减小电压测量端间距,效果则恰恰相反,探头间距减小时,裂纹面两端的电压就随之减小,测量电压的线性度就会降低。为了兼顾灵敏度和线性度,取不同电压测量位置进行多次试验,以确定较好的电压测量间距。最后确定的CT 试样电压测量间距为0.35W(W为试样宽度)。直流电位法的电流输入端和电压测量端的导线都是通过点焊的方式连接到试样表面[12-15]。

1.3 直流电位法的标定

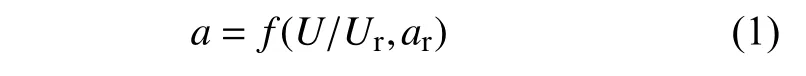

直流电位法的测量精度是通过勾线法来进行标定的。勾线法原理是在疲劳裂纹扩展试验中,使用过载的方法在裂纹面形成一条曲线(图2a)。该方法利用金属疲劳断裂时会在断口上留下疲劳条带的特性,用显微镜测量其与试样切口的距离。在一次标定过程中一般会使用多次过载方法,这样可以在裂纹面上形成多条过载线(图2b中Line 1~3),然后分别测量不同过载线在试样厚度B方向距离相等的5 个点a1~a5的裂纹长度。对于MT 试样某一时刻的裂纹长度是先测量左、右两侧的裂纹长度,再将左、右两侧裂纹长度相加后平均到该时刻的裂纹长度。

图2 过载线微观形貌Fig.2 Micro morphology of overload line

使用勾线法标定直流电位法CT 试样裂纹长度的方法:

1)在CT 试样上切口两侧的试样宽度面上各标记一个电流输入焊点位置,该电流输入焊点位置处于试样宽度W和厚度B的中心;在标定试样的切口开口端两侧的试样厚度面上各标记一个电压输出焊点位置,该电压输出焊点位置处于试样厚度B的中心及距离切口中心线0.175 倍试样宽度W位置上。

2)用点焊的方式将导线与上述焊点连接,将2 根导线与直流电源连接,使标定试样电流输入焊点位置;将标定试样的电压输出焊点位置上的各2 根导线与信号放大器连接。

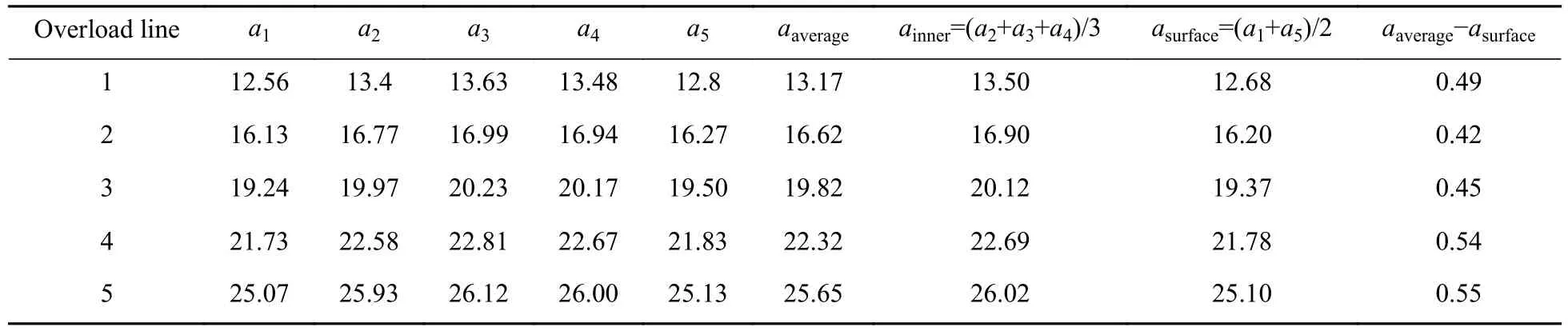

3)将标定试样随炉升温至试验温度(600~900℃),保温至标定试样内部温度场均匀,通过计算机记录标定试样在试验过程中的电压值,将其换算成标定试样上的裂纹长度。换算过程按式(2)~式(4)顺序进行。

式中:a为裂纹尺寸,W为试样宽度,Y为从裂纹面到电压测量引线的跨距,a0为初始裂纹长度,u为裂纹长度a对应电压值与裂纹长度a0对应电压值的比值。

对MT 试样,使用勾线法标定其裂纹长度的步骤与CT 试样裂纹长度标定步骤基本一致。将2 根测量MT 试样裂纹长度导线固定在试样中心位置两侧且间距为12 mm 处,通过计算机记录标定试样在试验过程中的电压值,使用Johnson 分析式[16]计算标定试样上的裂纹长度。

1.4 试验材料及方法

CT 试样材料取自粉末高温合金FGH97 和变形高温合金GH4169 毛坯,厚度B为10 mm,宽度W为40 mm。MT 试样取自TiAl 合物合金毛坯,长度L为180 mm,宽度W为60 mm。

试验在液压伺服疲劳试验机上进行测试,采用长焦距显微镜和电位法测量粉末高温合金、变形高温合金和TiAl 合金疲劳裂纹扩展速率。试验采用轴向加载,波形为正弦波,疲劳载荷频率为10 Hz。试验耗时24 h。

2 试验结果及分析

2.1 测量CT 试样裂纹长度

使用直流电位法分别对粉末高温合金(试样A、B)和变形高温合金(试样C)进行裂纹长度测量,试验参数见表1。并通过勾线法标定直流电位法测量裂纹长度数据。

表1 CT 试样裂纹扩展试验参数Table 1 Crack propagation test parameters of CT specimen

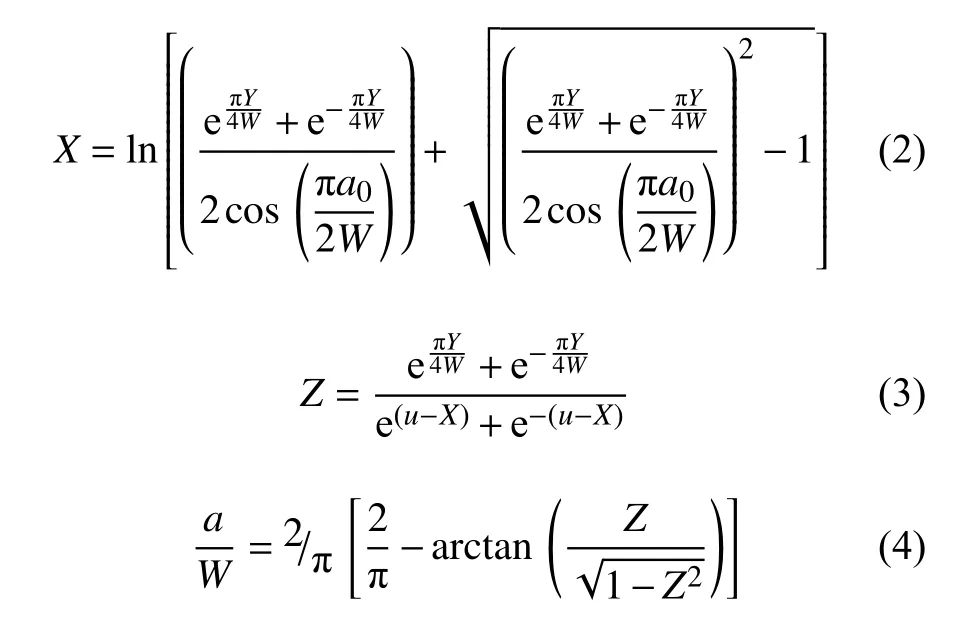

表2 为试样A 使用显微镜测量5 条勾线的裂纹长度,并对每条勾线a1~a5点测量的裂纹长度进行平均,得到勾线法测量的平均裂纹长度。从表2 可以看出:勾线法测量的平均裂纹长度大于表面裂纹长度,试样内部裂纹长度大于两侧表面裂纹长度。最大差距是在第5 条过载线,平均裂纹长度比表面裂纹长度多0.55 mm;最小差距是在第2 条过载线,平均裂纹长度比表面裂纹长度多0.42 mm。

表2 试样A 勾线法测量的裂纹长度Table 2 Crack length measured by specimen A overload method mm

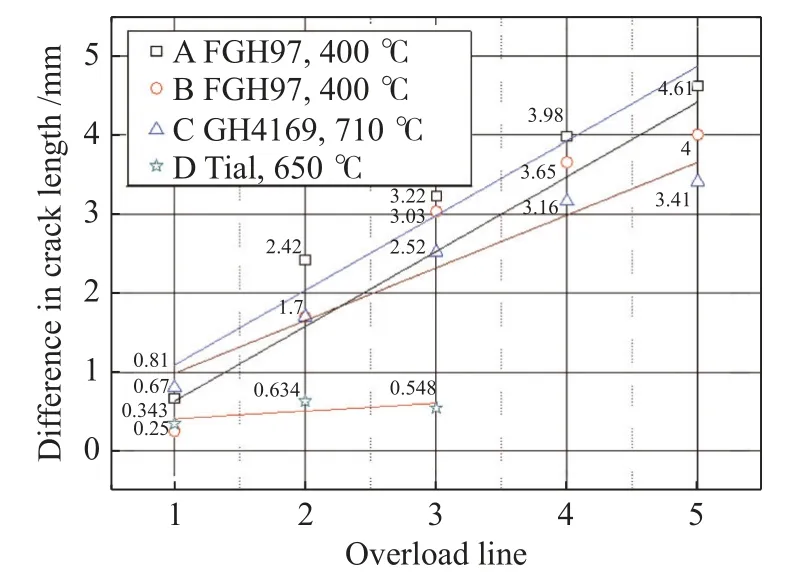

表3 是试样A 电位法测量的裂纹长度与勾选法测量裂纹长度的对比,由此可见,电位法测量的裂纹长度与勾选法测量的平均裂纹长度之差呈逐渐增大趋势。

试样B 使用显微镜测量5 条勾线的裂纹长度,并对每条勾线a1~a5点上测量的裂纹长度进行平均,得到勾线法测量的平均裂纹长度。勾线法测量平均裂纹要大于表面裂纹长度。最大差距在第3 条过载线,平均裂纹长度比表面裂纹长度多0.59 mm;最小差距在第1 条过载线,平均裂纹长度比表面裂纹长度多0.46 mm。将试样B 电位法测量结果与勾选法测量裂纹长度进行对比可知,电位法测量长度与勾选法平均裂纹长度之差从第1 条过载线的0.25 mm 到第5 条过载线的4.00 mm,呈逐渐增大趋势。

试样C 使用显微镜测量5 条勾线的裂纹长度,并对每条勾线a1~a5点上测量的裂纹长度进行平均,得到勾线法测量的平均裂纹长度。结果可知,勾线法测量平均裂纹要大于表面裂纹长度。最大差距在第4、5 条过载线,平均裂纹长度比表面裂纹长度多0.3 mm;最小差距在第2、3 条过载线,平均裂纹长度比表面裂纹长度多0.25 mm。将试样C 电位法测量结果与勾选法测量裂纹长度进行对比可知,电位法测量长度与勾选法平均裂纹长度之差从第1 条过载线的0.81 mm 到第5 条过载线的3.41 mm,呈逐渐增大趋势。

2.2 测量MT 试样裂纹长度

使用直流电位法对TiAl 合金(试样D)进行裂纹长度测量,试验参数见表4。通过勾线法标定直流电位法测量裂纹长度。

表5 为试样D 使用显微镜测量3 条勾线的裂纹长度,并对每条勾线a1~a5点测量的裂纹长度进行平均,得到勾线法测量的平均裂纹长度。从表5可以看出,左、右两侧的裂纹长度从第1 条过载线到第3 条过载线,勾线法测量平均裂纹均大于表面裂纹长度。左侧最大差距在第3 条过载线,平均裂纹长度比表面裂纹长度多0.15 mm;右侧最大差距在第1 条过载线,平均裂纹长度比表面裂纹长度多0.17 mm。

表5 体式显微镜测量试样D 断口两侧的过载线数据Table 5 Measure the overload line data on both sides of the fracture of specimenD with a stereomicroscope mm

将试样D 电位法测量结果与勾选法测量裂纹长度进行对比可知,电位法测量长度均大于勾选法测量平均裂纹长度,相对误差也比较接近。

2.3 结果分析

1)勾线法标定CT 和MT 试样裂纹长度。

图3 是试样A、B、C、D 的电位法测量的裂纹长度与勾线法裂纹长度之差的曲线。可见,测量误差随着裂纹扩展从小变大,最大误差在第5 条过载线处,误差整体呈现线性趋势。最大相对误差在试样A 的第5 条过载线,误差为18%。试样D 电位法测量裂纹长度与勾线法裂纹长度之差的曲线,最大误差在第2 条过载线处,为0.643 mm,相对误差为4.3%。通过对CT 和MT 试样电位法测量结果与勾线法测量结果进行比较,电位法测量结果的误差均为线性误差,可以通过线性修正获得准确的裂纹长度,从而可以准确地计算出扩展速率。

图3 电位法与勾线法之差曲线Fig.3 Difference curve between potential method and overload method

2)不同试验应力比对电位法测量裂纹长度的影响。

在本研究中,CT 试样完成正应力比的试验,而MT 试样完成负应力比测试。应力比是最小应力与最大应力之比R=σmin/σmax,而应力比的增大反映平均应力的增大(当最大应力>0 时)。因此,在正应力比CT 试样的裂纹扩展试验中,由于较高的应力比产生较小的裂纹闭合,所以电位法的测量误差较大。而在负应力比MT 试样裂纹扩展试验中,由于裂纹闭合程度是随着应力比的降低而上升,电位法测量误差相对CT 试样有所降低。

3 结论

1)直流电位法测量高温条件下裂纹长度可以解决诸多因素对测量结果的影响,实现电位法自动测量CT 和MT 试样的裂纹长度,提高疲劳裂纹长度测量的自动化水平。

2)采用直流电位法测量CT 和MT 试样的裂纹长度,使用勾线法来标定测量裂纹长度。对CT 试样的测量结果误差在18%以内,对MT 试样的测量结果误差在4.3%以内。对比电位法测量结果与勾线法测量结果,电位法测量结果的误差均为线性误差,可通过线性修正获得准确的裂纹长度,从而计算出扩展速率数据。