植保无人机旋翼逆向建模与数值模拟研究*

2022-06-24谢陈豪

王 浩,谢陈豪

(浙江安防职业技术学院 智能安防学院,浙江 温州 325000)

0 引言

多旋翼植保无人机因其具有高效、安全和节水节药的优点,近年来在农林植保方面被广泛应用。植保无人机的旋翼是关键部件,直接影响到旋翼拉力和旋翼风场,进而影响到植保无人机的工作效率和植保效果[1]。旋翼风场和药液雾场的分布情况是影响植保效果的重要因素,进行计算流体力学(CFD)数值模拟是对其研究的有效手段,如何获取精确的旋翼三维模型是其中的关键环节。针对这一问题,可采用基于逆向工程的建模方法对旋翼三维模型进行逆向重构。本文使用先临三维的EinScan-SP 3D扫描仪对大疆T20的旋翼进行三维扫描,将扫描获取的点云数据导入Geomagic Wrap软件进行处理,得到旋翼的重构曲面,利用SolidWorks做进一步处理得到旋翼三维实体模型;搭建旋翼的拉力测试试验台,使用Mayatech MT10PRO进行拉力测试、UNI-T UT330转速计测量转速,获取旋翼转速-拉力的试验数据;对逆向重构的旋翼模型进行CFD数值模拟,得到转速-拉力曲线,并将仿真数据与试验数据进行对比,两者误差满足要求,验证了重构模型的精度和该方案的可行性。

1 大疆T20植保无人机旋翼逆向建模

1.1 逆向建模流程

无人机旋翼逆向建模流程如图1所示。根据使用工具的不同主要分三个步骤:①在ExScan中获取点云数据;②在Geomagic Wrap中做进一步处理,获得旋翼的曲面;③在SolidWorks中生成旋翼实体模型。

图1 无人机旋翼逆向建模流程

1.2 点云数据采集

1.2.1 扫描仪调试

逆向工程根据表面数据采集方式的不同分为接触式和非接触式,依靠光学原理的非接触式测量具有效率高、精度高、测量便捷等优点,因而被广泛应用[2]。本文使用的3D扫描仪为光学非接触式扫描,包括计算机、扫描头和三角架三个部分,如图2所示。扫描仪光源形式为白色LED,相机分辨率为130万像素,扫描景深为290 mm~480 mm。为了有更好的光反射效果,采用俯拍的方式。首先需对扫描仪进行曝光度调整,实验室灯光环境下设置4级曝光,此时扫描窗口微微泛红,扫描效果最好。

图2 扫描仪调试 图3 旋翼着色 图4 点云数据采集结果

1.2.2 旋翼着色

大疆T20旋翼材质为碳纤维,由于黑色材质对光的反射率较低,需对旋翼进行白色显像剂着色,如图3所示。着色剂使用新美达FA-5反差增强剂,着色过程需快速完成以使涂层均匀,否则会引入较大误差。扫描仪单片扫描范围为200 mm×150 mm,旋翼型号为3390(旋转直径33英寸,螺距9英寸),需进行多次分片扫描,因此需建立特征点,使每片扫描范围至少有3个重合的标志点,重合的标志点越多,点云拼接精度越高。

1.2.3 数据采集

旋翼结构呈扁平长条状,桨毂处厚度约为10 mm,桨尖处最大厚度约为1.7 mm,前后缘曲率较大,造成一定的扫描难度。在扫描过程中,需多次调整旋翼位置,使其在桨毂处依据特征点实现上下翼面的拼接。数据采集过程共进行15次扫描,基本实现旋翼细节全覆盖。扫描仪精度为0.05 mm,扫描点距为0.17 mm~0.2 mm,具备自动拼接功能。点云数据采集结果如图4所示。

1.3 精确曲面建立

1.3.1 点云处理

将采集得到的共计约300万的点云数据导入Geomagic Wrap中,首先进行点云处理,主要包括删除非连接项和体外孤点,目的是删除采集过程中由于旋翼移动和拼接所产生的噪声点;然后对点云进行采样精简,保持大曲率处数据点和边界点,使平坦曲面上的点能够均匀减少,经多次采样,最终点云数据量保持在30万左右,如图5 所示。

图5 点云处理 图6 三维模型偏差云图 图7 旋翼三维实体模型 图8 旋翼拉力测试台

1.3.2 多边形数据处理

对处理后的点云进行合并封装处理,得到旋翼的多边形数据。由于软件坐标系与点云的坐标系不一致,因此需在软件中为模型建立新的坐标系。取桨毂处上下平面的中间面做为XZ平面,X轴方向与旋翼桨尖平面平行,Y轴垂直于XZ平面,并将该坐标系对齐到全局。合并后的多边形数据存在破损、凸起、交叉面等情况,需做进一步处理。使用填充功能对标志点、曲面、边界等破损位置进行修复,使用平滑功能对凸起、钉状物进行修复,使用网格医生做综合检查修复以后得到完整的翼型多边形数据。

1.3.3 精确曲面处理

对于曲面的处理,软件提供了两种方法:自动曲面化和分步曲面化。由于旋翼前后缘存在大曲率,因此采用分步曲面化,以便在每步处理过程中进行手动调整。首先探测模型轮廓线,对边界位置进行调整,重点调整前后缘和桨尖翼型边界;然后将旋翼曲面划分成不同的区域,构建曲面片,并使用移动面板功能对曲面片进行规整划分;在调整好的曲面片上构建格栅,最后拟合出曲面,得到旋翼的曲面模型,并将其输出为几何文件。

1.4 三维模型偏差分析

三维模型偏差云图如图6 所示。旋翼整体偏差基本分布在-0.049 4 mm~0.049 4 mm之间;最大偏差为0.420 1 mm,主要在旋翼的前后缘位置处;标准偏差为0.023 3 mm;RMS估计为0.023 5 mm。

1.5 三模实体模型建立

将旋翼曲面模型导入到SolidWorks软件中,测量旋翼的实际装配数据并对单个旋翼进行镜像,得到旋翼的三维实体模型,如图7所示。

2 转速-拉力测试

2.1 测试台搭建

为了验证旋翼的逆向模型能否应用于工程仿真,进行了旋翼转速-拉力测试,目的是获得旋翼在不同转速下的拉力值。搭建测试台的设备包括:大疆T20电机(重量666 g),T20旋翼一对(重量180 g),好盈天行者电调(最大持续电流60 A,最大输入电压22.2 V),ACE格式锂聚合物电源(额定电压22.2 V,容量16 000 mAh),Mayatech MT10PRO拉力测试仪(最大负载10 kg,误差1 g),FUTABA 14SG遥控器,UNI-T UT330转速计(量程10 r/min~9 999 r/min,误差0.1 r/min),三角架,固定台。

由于T20电机尺寸较大,因此自主设计了电机与拉力仪连接的底座。电机和旋翼总重为846 g,整个测量仪竖直放置,经校核旋翼平面为水平,从而避免了重力在其他方向产生分力而影响测量结果。将标称质量为100 g、500 g、1 000 g的砝码放置在拉力仪上进行测量,其读数与砝码标称质量误差均在1%以内,能保证试验结果的准确性。在电机表面贴一段反光纸用于转速计测量转速,用三角架将转速计进行固定。搭建的旋翼拉力测试台如图8所示。

2.2 旋翼拉力测试

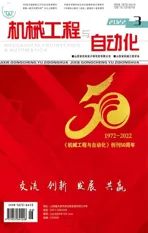

连接电子设备,开启转速计,将拉力计初始读数置零;向上轻推油门,待旋翼稳定转动,逐渐增加油门杆量,待每级油门杆量转速稳定后记录转速计读数与对应的拉力计读数。试验用电源最大电压可使电机保持在1 890 r/min的空载转速,试验中取电机负载工作转速范围为0~1 600 r/min。重复进行三次测试,得到的试验结果如图9所示。由图9可以看出,旋翼拉力随转速的增大而增大。

图9 旋翼转速-拉力曲线 图10 计算域示意图 图11 旋翼转速-拉力试验结果与仿真结果对比

3 CFD数值模拟计算

3.1 数值计算方法

旋翼工作在低转速状态下,桨尖速度相对较小,可忽略空气压缩性,因此旋翼工作时的流场实际为三维、不可压缩、黏性的湍流流场,控制方程积分形式为:

其中:Ω为控制体;∂Ω为控制体的边界;Q为守恒变量矢量;dV为体积分微元;S为控制体表面;dS为面积分微元;F为通过表面的对流通量矢量;n为网格面的外法线向量;G为黏性通量矢量。

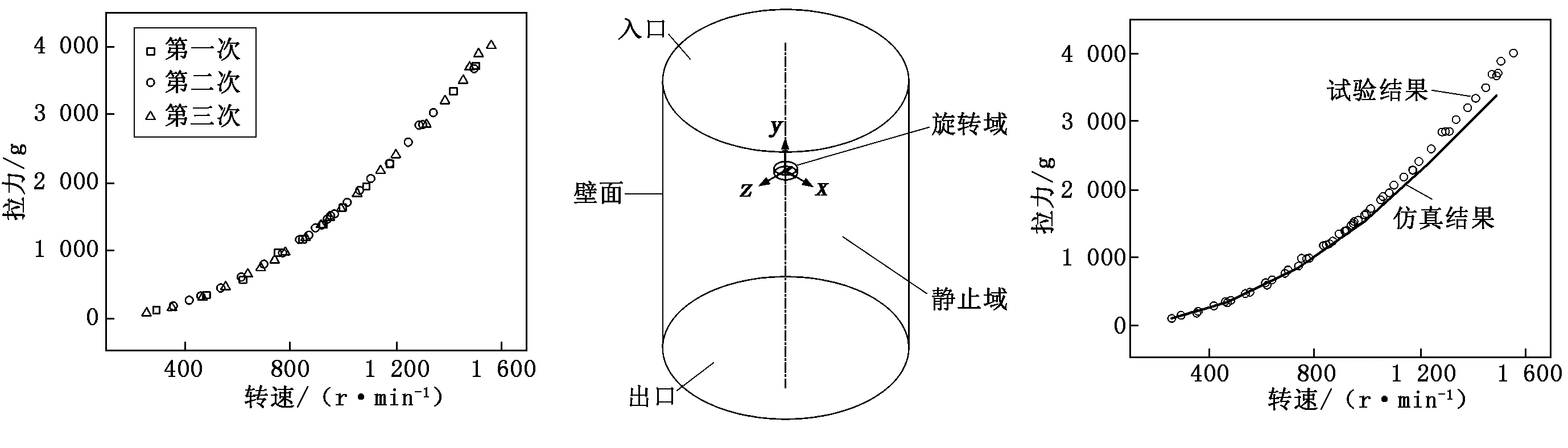

采用Realizablek-e湍流模型封闭方程组,能够保证旋翼流场模拟的精度和真实性。由于仿真模型存在螺旋桨旋转,采用多重参考系坐标模型MRF(Multiple Reference Frame),将计算域划分为旋转域和静止域,将旋翼的流场简化为旋翼在某一位置的瞬时流场,以提高计算效率[3]。

3.2 前处理

3.2.1 建立计算域

整个计算域如图10所示,包括旋转域和静止域。设旋翼的旋转直径为D,其中旋转域为包括旋翼表面在内的内部圆柱区域(直径为1.05D,高度为0.15D),其余部分为静止域(旋转域上表面距入口6D,径向距壁面6D,下表面距出口12D)。

3.2.2 网格划分

旋翼转速越快,需要的网格尺寸越小,以保证足够的分辨率才能解析流场。经过对旋翼转速为1 500 r/min时进行网格无关性验证,得到旋翼表面网格最大尺寸为5 mm、局部最小尺寸为1 mm,旋翼边界层第一层厚度为0.25 mm、总厚度为2 mm,旋转域与静止域交界面网格尺寸为25 mm,总网格数约为200万时,旋翼拉力模拟结果与网格基本无关。本文采用该网格参数进行旋翼在不同转速下的流场数值模拟。

3.2.3 参数设置

由于计算域足够长,因此入口边界采用压力入口,出口边界采用压力出口,参考压力为标准大气压。壁面设置为固定壁面,旋翼表面设置为滑移壁面,相对于旋转域的旋转速度为0。计算设置为稳态计算,压力速度求解采用SIMPLE算法,各参数求解精度设置为二阶,收敛标准设置为0.000 01。

3.3 模拟结果

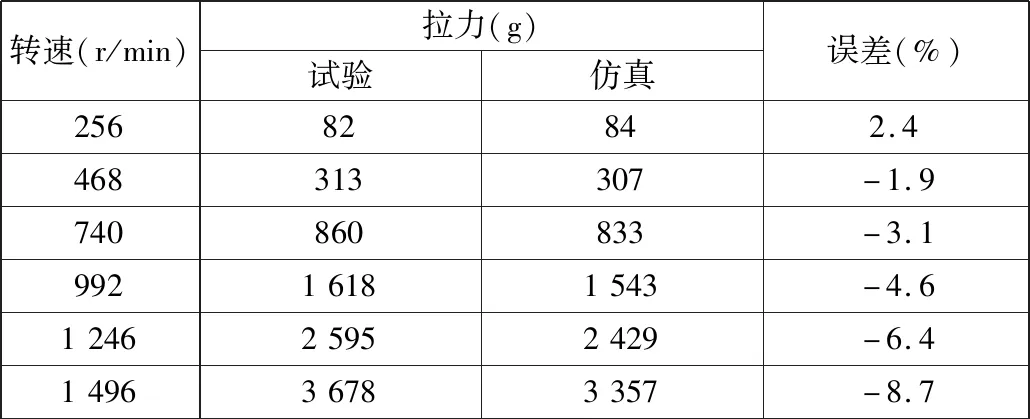

待计算收敛后,利用软件输出旋翼的拉力,试验结果与仿真结果对比如图11所示。仿真结果与试验结果基本吻合, 以试验结果为基准计算的旋翼转速-拉力仿真结果误差见表1。

表1 旋翼转速-拉力仿真结果误差

由表1可知,仿真误差随转速的增加而增大,当转速为1 496 r/min时,误差为8.7%,此外转速增大后,仿真得到的拉力小于试验得到的拉力,这一规律与相关研究类似[4,5],表明逆向的旋翼模型可以满足工程使用要求。

4 结语

本文对建立植保无人机旋翼三维模型设计了逆向建模-拉力试验-仿真验证的工作流程,结果表明利用该方法建立的旋翼模型能够满足工程仿真使用要求,为后续植保无人机旋翼风场和施药雾场仿真奠定了基础,也可为类似研究提供参考。