转炉挡火门道轨断裂问题分析及设备升级改造

2022-06-24张学军潘翔宇

张学军,潘翔宇

(日照钢铁有限公司,山东日照 276806)

0 引言

挡火门是转炉运行的重要安全保障,转炉在正常生产冶炼过程中,挡火门处于关闭状态,只在兑铁和加废钢时打开。因挡火门道轨断裂和大梁变形等问题,导致挡火门无法正常运行,制约生产的同时也带来巨大安全隐患。

1 原设备结构

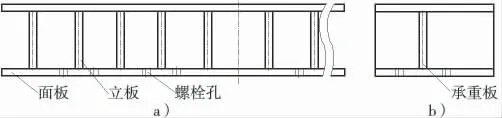

转炉挡火门安装在炉前平台道轨上,道轨下方垫有100 mm×200 mm 钢板,垫板间距500 mm 间断排列;垫板下方为承重主梁,主梁迎钢面有铸铁板防护,铸铁板安装在主梁上部外沿处,使用吊耳和销子连接(图1)。转炉在生产过程中需要炉口向前倒渣,炉口和主梁距离不足1 m,主梁护板直接受到高温烘烤,经过长期高温烘烤和掉落废钢撞击,主梁护板和垫板容易脱落,护板脱落后高温直接烘烤主梁,使主梁发生形变。主梁形变与道轨垫板缺失,导致道轨变形、断裂频繁,使得挡火门无法正常运行,制约生产的同时还带来重大安全隐患。

图1 挡火门改造前

原设备运行存在突出的制约问题:①因生产冶炼过程中,每炉都需要从炉前倒渣,转炉炉口朝前时,距平台间距不足1 m,转炉倒渣过程中炉内反应还较为剧烈,红渣和钢水容易喷溅到道轨和铸铁板上,导致护板吊耳焊缝和道轨垫板焊缝容易开焊,再加上掉落废钢冲击,护板和垫板容易脱落;②此梁为挡火门和平台承重梁,长期被高温烘烤和掉落废钢冲击,主梁变形、道轨断裂不仅影响转炉正常生产,也给转炉运行带来重大安全隐患。

2 设备升级改造

结合生产形势要求,为降低安全隐患及日常维护工作强度,通过对主梁、护板和垫板升级改造,彻底解决了以上问题,具体改造内容如下:

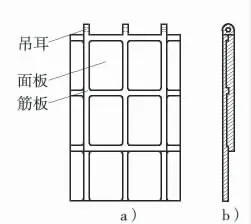

(1)主梁改造。主梁的上面板、立板和下面板采用40 mm 厚的Q235 钢板焊接而成,Q235 由于碳含量适中,强度、塑性和焊接等综合性能较好,材料也较为常见普遍,所以优先选用Q235材料;筋板采用30 mm 厚Q235 钢板,间隔1 m 焊接(图2)。

图2 主梁改造后

(2)吊耳改造。将原铸铁板吊耳改到主梁内侧,从主梁上面板的上部改到下部,这样吊耳由原来受剪切力改为只受自重拉力,受力更小也防止废钢冲击和红渣烘烤,有效保护吊耳。

(3)垫板改造。将原垫板改为焊接结构件(简称副梁),副梁主要作用是传递重力和抗冲击力,为了增加强度和提高抗冲击性,副梁的面板、立板和承重板采用30 mm 厚Q235 钢板焊接成,承重板两侧每间隔200 mm 焊接30 mm 厚立板,底部面板钻螺栓孔是为了主副梁装配使用(图3)。副梁采用这种结构是为了保障道轨受力更均匀,也可保护主梁不被掉落的废钢冲击,同时避免转炉喷溅钢渣直接接触主梁,减少对主梁的伤害。

图3 副梁改造后

(4)铸铁板改造。铸铁板采用RTCr 耐热铸铁,在空气中耐热温度为550 ℃,钢水出钢时温度在1650 ℃左右,热辐射到铸铁板温度约在500 ℃,铸铁板耐温550 ℃,可以承受此温度。为防止筋板与主梁底部面板接触,将下部450 mm 筋板高度改为10 mm,可有效减少主梁和铸铁板接触产生磨损(图4)。

图4 铸铁板改造后

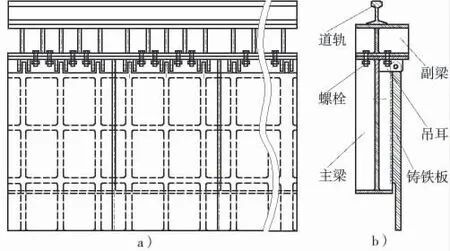

(5)结构说明。因原挡火门位置已固定,所以主梁和副梁全部焊接成偏心结构,偏心100 mm是为保证主梁副梁和道轨的中心线都在同一直线上,保证承载力在同一中心线上(图5)。

图5 挡火门改造后

(6)焊接及连接要求。主、副梁和吊耳焊接时全部使用双面打坡口焊接,主副梁使用M30×100 mm 螺栓连接,副梁主要作用是保护主梁不被掉落废钢冲击和喷溅钢水灼烧,副梁即使损坏螺栓连接结构,后期更换也较为方便。

(7)浇筑。施工完成后,副梁空隙和破损平台边角全部焊锚固钩,使用钢玉耐火浇注料浇筑、抹平。

3 结论

本次设计及改造解决问题如下:①挡火门道轨断裂问题得以改善;②主梁被掉落废钢冲击变形问题解决;③主梁防护板铸铁板容易掉落问题解决;④主梁被喷溅钢渣烘烤问题解决。

此次改造通过现场半年试运行,挡火门道轨无断裂、主梁护板未脱落,挡火门运行平稳,改造极为成功,可推广使用。