四角切圆锅炉H2S 生成特性的研究

2022-06-24段志飞

段志飞

(江苏国信苏晋保德煤电有限公司,山西忻州 036604)

0 引言

燃煤电厂发电过程中会产生氮氧化物,为了降低对环境污染,新型火电机组采用了低NOx燃烧器。虽然燃烧器在生产过程中可以降低氮氧化物的排放量,但是会导致水冷壁附近出现还原反应,导致烟气中的H2S 含量明显升高。并且水冷壁出现了高温腐蚀加重的情况,会破坏水冷壁的结构,严重威胁电厂的安全运行。为保证燃煤电厂发电的安全性,需要结合实际生产情况调整氧气含量和配风方式,结合不同因素对H2S 生成所产生的影响,通过调整参数,在有效控制烟气中氮氧化物含量的同时控制H2S的生成,避免出现高温腐蚀问题,保证机组的安全运行。

1 炉内H2S 释放特性

某电厂为超超临界直流、单炉膛、一次中间再热、平衡通风、固态排渣、全钢构架、紧身封闭的π 形锅炉。锅炉配有内置式汽水分离器,无循环水泵启动系统。锅炉采用中速磨直吹式制粉系统,每台炉配6 台中速磨,四角切圆燃烧方式,24 只低NOx燃烧器分6层布置在炉膛四角,最下层两层燃烧器(A、B 磨),布置等离子体点火及稳燃功能的等离子体燃烧器。锅炉不设置燃油系统,点火和助燃均采用等离子。供风系统采用了大风箱,在燃烧器上设置燃尽风喷口,在全炉膛实现分级燃烧[1]。由于采用低NOx燃烧器,上层燃烧器和水冷壁同时受到还原性气氛、氧化性气氛、高温烟气冲刷的影响,水冷壁管道出现了更为严重的腐蚀,在水冷壁附近烟气中存在较高浓度的H2S 气体,不利于水冷壁的运行安全,所以需要调整生产过程中的环境,有效控制H2S 气体含量。

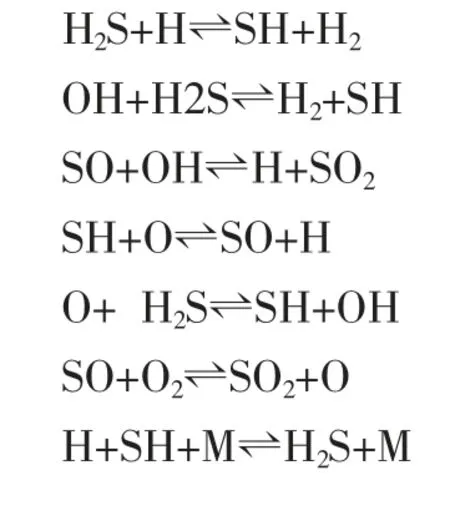

1.1 硫化物反应机理

硫化物的生成会经过多个反应过程,而且在生产过程中会有很多不同反应同时进行,通过对其简化分析,整个反应的步骤为:

通过分析发现,在还原性气氛更强的环境下有利于H2S 生成,烟气中的氧气含量将会直接影响H2S 的生成量。一般情况下,所使用燃煤的含硫量超过0.6%就会导致高温腐蚀出现,而且在炉膛水冷壁区域H2S 浓度很高,所以炉内具有较高的高温腐蚀风险[2]。

1.2 高温腐蚀机理

H2S 气体会产生高温燃烧腐蚀,在炉内反应的过程中,在一定条件下会导致H2S 气体分解生成硫,硫能够和水冷壁产生反应,腐蚀铁元素生成硫化铁,导致水冷壁管道受到严重腐蚀,由于H2S 气体的存在,会造成水冷壁受到容易在高温环境下受到腐蚀。

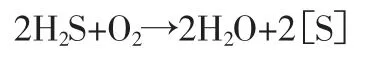

1.2.1 高温腐蚀

如果接近水冷壁空间内的烟气中SO2或H2S 的含量很高,就很容易反应生成硫离子:

水冷壁附近也有一定浓度的氧气,同样可能和H2S 发生反应:

通过上述反应后得到[S],在高温情况下,将会与水冷壁中的铁元素反应生成硫化亚铁,即发生高温腐蚀:

FeS 的强度很低,受到腐蚀后必然造成水冷壁性能下降。生产环节中,会对水冷壁进行特殊处理以抵御外界腐蚀作用,例如会专门给水冷壁表面进行氧化处理,形成由Fe3O4、Fe2O3、FeO 组成的氧化膜。但是硫元素具有一定的穿透性,可以直接进入氧化膜内部腐蚀水冷壁基体,使水冷壁结构硫化[3]。硫化后的水冷壁结构不再紧密,保护膜结构也不再致密,会导致保护膜出现裂纹和脱落,最终造成水冷壁失去保护作用,后水冷壁受到的腐蚀作用会更加强烈。

1.2.2 高温腐蚀机理

由于煤粉中含有一定的硫元素,产生的H2S 气体和氧化膜反应直接破坏了水冷壁的表层氧化膜,H2S 气体会进入局部裂缝,并腐蚀保护膜,化学反应式为:

H2S 气体在高温下也能进一步渗入到基体中,与铁直接发生反应,对水冷壁造成进一步的腐蚀,化学反应式为:

1.3 研究方法

结合上文对硫化物反应出现机理,和在高温状态下对水冷壁的腐蚀机理,能够确定水冷壁附近烟气所具有的还原性环境对生成H2S 气体带来了很大影响。在对煤粉直流炉的研究中,分析硫化物在生产中的释放特性,研究在高温腐蚀过程中,水冷壁存在的硫分离行为[4]。为了进一步了解高温腐蚀对生冷比的影响,还需要开展热力试验,研究不同因素影响下,膛口烟气的含氧量变化、机组不同负荷模式、配风方式对H2S 的最终生成所产生的影响。

2 H2S 释放特性试验

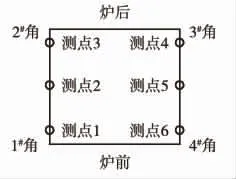

对锅炉根据标高设置3 层测点,根据最下排燃烧器、燃烧器中间、最上排燃烧器设置测点高度,煤层测点数量为6 个,测点的位置分别在左右两墙平均分布(图1)。

图1 测点分布

2.1 氧气含量

氧气会影响H2S 的生成,该机组在额定负荷状态下使用了均等配风的方式,通过改变炉膛出口烟气含氧量,并对锅炉水冷壁附近的烟气中H2S 生成量进行了测量。根据测试结果发现,对H2S 生成量影响最大的因素是烟气的含氧量,含氧量和H2S 的生成量负相关,在含氧量高的情况下H2S 浓度明显降低。根据不同测试点的结果,H2S 含量最高的位置为中心区域,并且同层内各角位置的烟气中H2S 的含量比较高。经过分析,随着烟气中氧气含量增加,烟气的还原性下降,阻碍H2S 气体的生成。

因此,含氧量升高能控制水冷壁的高温腐蚀问题,对于烟气中的硫元素,氧气含量比较高时,氧气会优先氧化[S]生成SO2或SO3,减少[S]和水冷壁基铁的反应,有效控制由于[S]所导致的高温腐蚀[5]。但是在燃烧器中心区域氧气含量较大,导致H2S 的浓度很大,但是各个角落位置的氧气含量较低,所以H2S 的浓度也比较低。

2.2 机组变负荷

机组的负荷情况也会对H2S 的生成直接造成影响,实验中使用了均等配方的方式,并在最高负荷的100%和80%测量烟气锅炉水冷壁附近的H2S 生成量。测试结果表明,机组在100%负荷水平下相比80%负荷水平在水冷壁附近生成的H2S 含量更高。另一方面,在机组增加负荷的情况等下,对氧气的消耗也比较高,所以炉内的氧气会呈下降趋势,导致氧化气氛降低,还原气氛增加,H2S 生成量增加;低含氧量也给H2S 腐蚀带来了良好的基础条件,导致水冷壁更容易被腐蚀。

2.3 配风方式

配风方式也会改变水冷壁的环境,在机组负荷处于额定状态下,炉膛出口位置的烟气含氧量在3%左右。改变配风方式可以改变空气流通方式,进而会对烟气含氧量造成影响,因此通过设置合适的配风方式也能控制H2S 生成。测试后发现,水冷壁附近的烟气H2S 生成量,在不同位置对配风方式的需求不同。例如生曾测试点使用缩腰配风方式H2S 生成量最少,中层测点、生曾测点的结果为均等配风方式和倒塔配风方式的H2S 生成量最低。所以在实际生产中,应该根据需要选择配风方式。

2.4 优化调整方案

额定负荷条件下,必须将炉膛出口位置含氧量控制在3%以上,并将燃尽风风门开度降低到60%,周界风风门开度提升到40%,并且都采用均等配风的方式,控制二次风风向和炉膛的压差在0.8 kPa。通过使用该方法进行优化,能够让炉内含氧量更高,通过加快气体流动避免炉膛内部出现局部还原性过强的情况,尤其可以避免炉膛水冷壁附近还原性气氛过强,能抑制水冷壁周围区域H2S 的生成,从而达到控制腐蚀问题的目的。

另一方面也要调整布置方式和喷口形状,例如使用等效截面积下鼻源性喷口纵向覆盖面积范围更大的矩形喷口,覆盖燃烧炉的重点区域,可以在锅炉处在低负荷状态下有效控制H2S的生成量,提升生产过程的安全性并提升经济性。

3 实验结果分析

烟气的含氧量增加将会降低烟气环境的还原性、提升氧化性,直接改变环境条件,降低硫化氢的生成量,所以在燃烧区域含氧量升高时,烟气中硫化氢会明显减少。对不同测点烟气的H2S 含量进行统计,发现硫化氢一般集中在燃烧的中心区域,和同层其他测点项目相比,转角位置由于通风效果比较差,导致该位置的含氧量比较低,给H2S 的生成创造了条件。如果机组负荷比较高,将会提升炉膛内的温度,会加速炉膛内的分子运动,并促进化学反应进行,也会提升H2S 的生成量。

在靠近水冷壁的位置,由于情况比较复杂,不同的配风方式对水冷壁附近的环境影响较大,其中下层测点的倒塔配风方式产生H2S 含量最高,中层测点使用缩腰配风方式H2S 含量最高,上层测点使用均等配风方式H2S 含量最高。

4 结束语

该厂的燃煤机组采用低氮燃烧器后,由于燃烧环境改变导致了水冷壁高温腐蚀问题,对电厂的安全产生巨大的威胁。为了有效调节电厂的发电环境,有效控制H2S 物质生成量,通过试验分析发现烟气含氧量、变负荷和配风方式对H2S 的生成量产生影响比较大。通过调整配风方案,可以优化烟气中各种物质的组成,有效控制烟气中硫化氢的生成,可以控制水冷壁的高温腐蚀,保证机组的运行安全。