弯度比对高负荷微型跨音轴流涡轮性能的影响分析

2022-06-24李俊夏晨黄国平

李俊,夏晨,黄国平

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

微型涡轮发动机作为一种高性能动力装置广泛运用于航空航天、发电等新兴领域。在微型涡轮发动机的研制中,作为输出功部件的涡轮部件是其重要核心部件之一。与常规涡轮发动机研制不同,微型涡轮发动机受制于尺寸、材料、结构等影响,往往采取单转子单级涡轮结构,涡轮叶片与轮毂、机匣往往采取一体化制造工艺。涡轮叶片较薄,难以采取主动控制手段和精细化叶型造型技术,这给微型涡轮发动机设计带来了困难与挑战[1-5]。

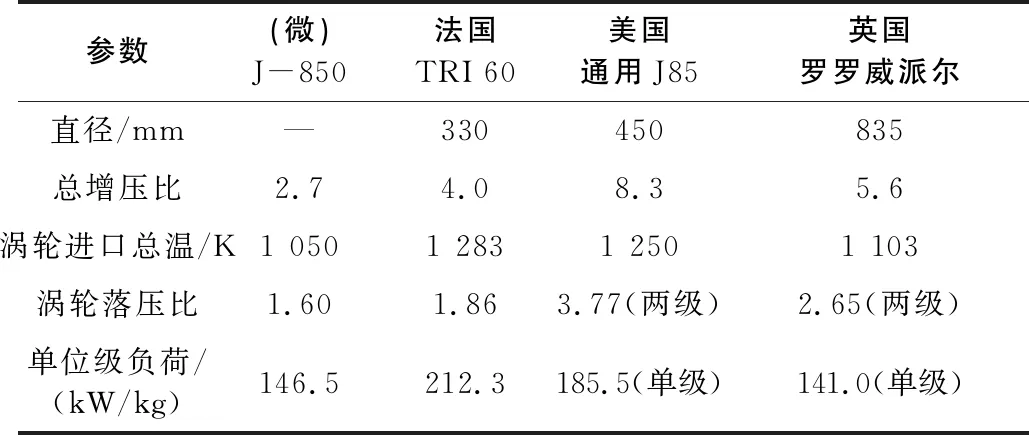

如表1所示,轴流涡轮在当今中小型发动机中使用广泛,随着微型涡轮发动机尺寸的减小,其压气机部件受制于尺寸和级数的限制,所能提供给涡轮的总压降低,并且由于加工工艺和材料的限制,涡轮所承受的进口温度在1000 K~1200K左右,难以进一步提高。两种现象造成在中小型涡轮中,单位级负荷普遍较低。

表1 中小型航空发动机性能参数

随着高性能微型涡轮发动机的发展,涡轮单位级负荷需求达到了220kW/kg~260kW/kg,以往微型涡轮难以满足此高负荷性能需求。提高涡轮输出功的方式主要有两种:提高涡轮进口温度和提高涡轮单位级负荷。由于微型发动机尺寸、工艺和材料的限制,进口温度难以进一步提高,所以提高涡轮单位级负荷就显得至关重要。因此,本文开展高负荷微型轴流涡轮叶型设计研究,着重研究其流动特性以及弯度比参数对其性能的影响。

1 高负荷微型轴流涡轮叶型设计与数值仿真

1.1 高负荷微型轴流涡轮叶型设计

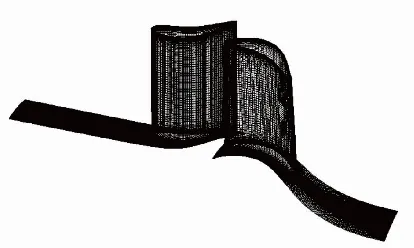

本文以美国NASA Lewis研究中心[6-10]某外径为128mm、设计落压比为2.77的微型跨音轴流涡轮作为基础叶型。根据某型微型涡轮发动机涡轮级气动性能需求:流量1.187kg/s,转速78000r/min,进口总压404000Pa,进口总温1150K,效率0.8,落压比2.9,单位级负荷241.8kW/kg,开展高负荷微型跨音轴流涡轮叶型设计,修正后的叶型及其计算网格如图1和图2所示。

图1 三维造型

图2 计算网格

1.2 数值仿真结果

本文涡轮级计算网格通过NUMECA软件中的Autogrid 5模块生成,取单个叶轮通道作为计算域,转子叶尖间隙取1%叶高,计算采用H-O-H网格,叶尖间隙采取蝶形网格。数值仿真计算采用Fine/turbo模块,采用Euranus求解器求解定常Navier-Stokes方程。湍流模型采取S-A(Spalart-Allmarars)模型;采用壁面绝热无滑移边界条件;空间离散采用Jameson有限体积中心差分格式;时间离散采用显示4阶Runge-Kutta法;同时使用多重网格技术和隐式残差光顺来加速收敛。该叶型性能参数由本课题组张远森[11]根据试验边界条件进行数值仿真模拟,并与NASA Lewis试验结果进行对比,结果基本吻合,证明该软件数值模拟方法能够准确地模拟涡轮性能。根据图3的网格无关性校验结果显示,本文高负荷微型轴流涡轮的计算网格量在150万左右。根据表2所示,其模拟结果基本符合设计性能指标,单位级负荷略高于设计值,出口相对马赫数达到1.02,具有跨音特征。

表2 高负荷微型跨音轴流涡轮数值仿真模拟结果

图3 网格密度对数值仿真的影响

2 高负荷微型轴流涡轮流动特征分析

为了更好地分析高负荷微型跨音轴流涡轮和常规微型轴流涡轮在流场特点、损失特性上的区别,同时为了尽量避免因为叶型不同而带来的差异性,本文选取张远森[11]同样以NASA Lewis叶型作为基础叶型改型得到的微型轴流涡轮作为比较对象(其数值仿真结果为设计点落压比2.3,效率86.6%,相对叶尖间隙同样为1%)。在两种涡轮叶型相对叶尖间隙尺寸相同的情况下,高负荷微型跨音轴流涡轮的落压比高于常规微型轴流涡轮,而效率却低于常规微型轴流涡轮。

图4为马赫数云图。从图中可以看出,常规微型轴流涡轮流动状况良好,气流膨胀加速弱,无明显超音区,转子尾缘叶背有分离,转子叶尖前缘气流有较大正攻角,产生局部滞止区和叶背分离。而高负荷微型跨音轴流涡轮导向器叶根处流道面积小,“缩扩”特点鲜明,气流加速膨胀能力加强,尾缘叶背产生较强斜激波以及较大叶背分离,进而导致转子叶根前缘气流产生正攻角,造成较大叶背分离。转子叶尖前缘气流具有一定负攻角,有效阻止叶背分离,尾缘叶背处受叶尖泄漏流影响,产生较大气流分离区。

图4 马赫数云图

从前面的分析可以看出,高负荷微型跨音轴流涡轮气流在流场中具有较高的流速以及较强的流动分离,这必然对其流动损失造成影响。为了更好地对其流动损失进行研究,需要将流动损失剥离出来。涡轮级流动损失主要分为叶型损失、二次流损失、叶尖泄漏损失。本文采取CFD损失分离方法,将高负荷微型轴流涡轮和常规微型轴流涡轮流动损失分别剥离出来,其涡轮各项损失如表3所示。

表3 涡轮各项损失

由表3可以看出,高负荷微型跨音轴流涡轮总损失值大于常规微型轴流涡轮,其中叶型损失高负荷微型轴流涡轮相比常规微型轴流涡轮差距最大,达到0.0435,高负荷微型轴流涡轮二次流损失略小于常规微型轴流涡轮,泄漏损失比常规微型轴流涡轮大0.02,其中叶型损失为最大损失项。

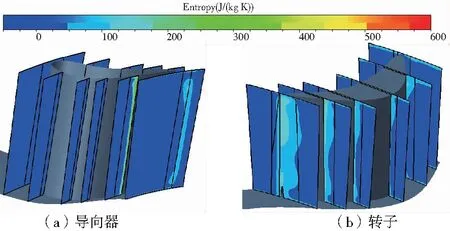

从图5-图6涡轮级沿程熵图可以看出,高负荷微型跨音轴流涡轮损失区域与强度均明显大于常规微型轴流涡轮,其主要集中于导向器叶根出口、转子叶根、转子叶尖处。结合图4及其流场分析可以看出,主要是导向器叶根分离、转子叶根正攻角引起的分离、叶尖泄漏增强、较强的激波损失等原因所造成的。而常规微型轴流涡轮无明显高熵区,其流动损失区域主要集中在静子叶背、转子叶背和转子叶尖处,整体流动状况良好。

图5 高负荷微型跨音轴流涡轮沿程熵图

图6 常规微型轴流涡轮沿程熵图

综上所述,高负荷微型跨音轴流涡轮气流膨胀加速较快,气流分离加剧,激波干扰增强,流动损失较大,需要进一步研究叶型参数对其性能的规律性影响。

3 弯度比对高负荷微型跨音轴流涡轮性能影响

3.1 弯度比控制规律介绍

叶片的加载形式主要有前加载、均匀加载、后加载三种形式。研究表明前加载形式有利于减弱气流分离,后加载可以降低激波干扰。在高负荷微型跨音轴流涡轮中,加载形式的影响值得做进一步的研究。修改叶片的加载形式一般通过修改其中弧线布置形式来实现,但对于在不同工况下、不同偏转角的叶型,其影响难以做规律性研究,因此本文通过定义弯度比参数来进行涡轮叶型的修改,并研究其对涡轮性能的影响。

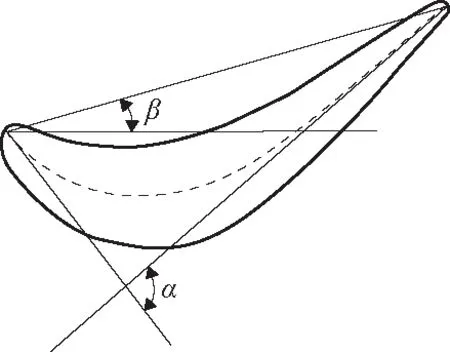

图7为叶型弯度比参数化示意图,其中α为转子叶型几何偏转角,β为转子叶型安装角,弯度比定义为:τ=β/α。将安转角和偏转角统一成无量纲参数弯度比,可有效避免不同工况对涡轮性能的影响,进而做规律性研究。

图7 叶型弯度比参数化示意图

本文在保证转子轴向长度以及叶型其他参数不变的前提下,通过修改叶型安装角来实现弯度比τ变化。所研究基础叶型叶中的安装角β为20.3°,所有叶型叶中的几何偏转角α均为58°,即基础叶型的弯度比τ为0.35。故本文选取弯度比τ在0.0078~0.5517之间开展研究。

3.2 弯度比对涡轮性能的影响

图8为不同弯度比转子叶中截面相对马赫数图。从图8可以看出,当弯度比τ较低时,如图8(a)和图8(b),转子前缘气流有较大的正攻角,叶背产生分离,并一直影响至转子出口;随着弯度比τ增加,如图8(c)和图8(d)正攻角逐渐削弱,叶背分离减弱,喉道后移,气流沿程加速比较均匀,流动状况较好;随着弯度比进一步增加,如图8(e)和图8(f),转子前缘产生负攻角,对叶背气流分离产生一定抑制作用,叶型曲率变化较大,造成流通面积下降,“缩扩”特点明显,气流后半段膨胀加速快,尾缘叶背附近产生斜激波,造成尾缘处气流分离加剧。

图8 不同弯度比转子叶中截面相对马赫数图

图9为不同弯度比下转子叶中的载荷分布图。由图9可以看出,随着弯度比的增加,叶型加载能力逐渐后移,在弯度比τ=0~0.2时,转子前缘至20%轴向弦长处产生较大的负载荷。这主要是由于当转子处于低弯度比下时,转子前缘造型下移,使得气流冲击转子滞止点在前缘点靠下方,造成气流在吸力面和压力面加速不均匀,从而造成叶背处静压大于叶盆,产生负载荷。随着弯度比的增加,转子前缘滞止点上移,叶盆与叶背静压差降低,负载荷范围减小并消失。当转子弯度比τ=0.45~0.54时,转子尾缘附近产生较大的负载荷。这主要是由于尾缘气流速度较高,产生较强的斜激波,气流经斜激波后减速且产生分离,造成叶背处速度低于叶盆,从而在尾缘处产生负载荷。

图9 不同弯度比下转子叶中载荷分布

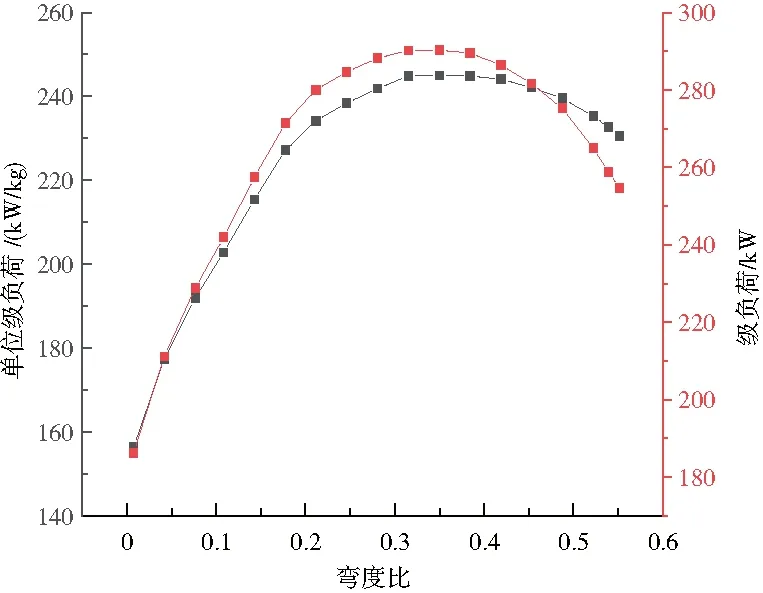

从图10中的弯度比-流量曲线可以看出,随着弯度比的增加,流量先略微增加然后快速下降。这主要是由于在低弯度比下时,叶背分离严重,对主流道形成一定阻碍,随着弯度比的增加,叶背分离现象减弱,流量略微增加。但是,当弯度比进一步增加后,叶型曲率变化过大造成流通面积快速下降,流量急剧下降。从弯度比-落压比和效率曲线可以看出,落压比随弯度比的增加先增加后降低。这主要是由于在低弯度比下正攻角和在高弯度比下尾缘斜激波均造成气流叶背分离,气流偏转不足,效率和做工能力均比较低。但由于在高弯度比时气流分离位置接近出口,对转子整体影响较小,效率降低较小。图11为弯度对作功能力的影响。从图11可以看出,随着弯度比的增加,其做功能力先增加后减小,这是流量、落压比、效率共同作用的结果。

图10 弯度比对总体性能的影响

图11 弯度比对做功能力的影响

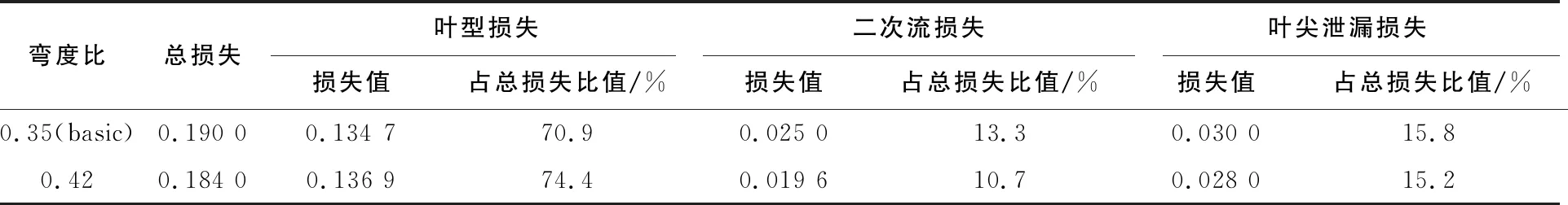

当弯度比τ=0.42时效率最高,选取其与基础叶型进行流动损失对比,可以分析弯度比对高负荷微型跨音轴流涡轮流动损失上的提升。如表4所示,相较于基础叶型,弯度比τ=0.42时总损失略有降低,其中叶型损失增加,主要是由于喉道缩小,使得尾缘附近流速加快,激波增强导致叶型损失增加;二次流损失和叶尖泄漏损失降低,主要是由于喉道后移,转子大部分流道中气流流速降低,环面附面层对主流阻碍降低从而降低二次流损失,叶尖泄漏量减少从而降低叶尖泄漏损失。

表4 不同弯度比下各项损失

从综合性能和做功能力来看,弯度比在0.30~0.35之间时,该高负荷微型跨音轴流涡轮表现较好,能有效避免叶背分离、强激波、负载荷、流通面积变小等不利影响。

4 结语

本文通过数值模拟方法,根据高负荷微型涡轮发动机性能要求,设计出一款高负荷微型跨音轴流涡轮部件,对其流场特点、损失特性进行分析并研究弯度比对其性能影响,结论如下:

1)高负荷微型跨音轴流涡轮相比于常规微型轴流涡轮,其气流加速膨胀能力变强,导向器叶根叶背出口附近容易产生分离,转子进口叶根有较大正攻角及较强叶背分离,叶尖处间隙泄漏影响较强。

2)高负荷微型跨音轴流涡轮的总损失高于常规微型轴流涡轮,其叶型损失远高于常规微型轴流涡轮,占总损失的70.9%;二次流损失略小,叶尖泄漏损失较大。无论在哪种涡轮叶型中,叶型损失占比均超过一半。在高负荷微型跨音轴流涡轮中,损失主要集中于导向器叶根出口附近,转子叶根和叶尖后半段。

3)高负荷微型轴流涡轮随着弯度比的增加,前缘正攻角及叶背分离现象减弱、负载荷逐渐消失,在弯度比τ=0.35左右时具有良好的流场结构和加载表现,当弯度比进一步增加,尾缘受出口强激波影响形成叶背分离,尾缘出现负载荷。

4)随着弯度比的增加,流量、落压比、效率、做功能力均呈现先增大再减小的特点。但在低弯度比下,流量变化微弱,合适的弯度比可以降低其流动损失,提高效率。当弯度比在0.30~0.35之间时,该高负荷微型跨音轴流涡轮具有较好的性能表现和做功能力。