高密度蜂窝制备技术研究及其应用

2022-06-24陆志远罗玉清王萌杨进军

陆志远,罗玉清,王萌,杨进军

(中航复合材料有限责任公司 北京 101300)

0 引言

国内复合材料体系经过几十年的发展,具有一定的技术能力和生产能力,但在民机复合材料领域的发展仍处于初始阶段,目前C919、CR929飞机的复合材料结构仍然采用国外的材料体系,国内针对民机复材结构的材料体系也处于起步阶段,特别是地板类结构用高密度芳纶纸蜂窝[1]。

芳纶纸蜂窝是一种形状与蜂巢极为相似的复合材料,具有轻质、高强高模、阻燃、耐高温、低介电损耗等一系列优良性能,已广泛应用于航空、航天、高铁、船舶等领域[2-4]。

高密度蜂窝与低密度蜂窝主要区别在浸胶过程,通过浸胶过程使蜂窝的孔壁包裹上一层浸渍树脂,从而使蜂窝达到预先设计的精确密度,最终使蜂窝获得满足使用要求的力学性能及物理性能[5]。浸渍高密度蜂窝与浸渍中、低密度蜂窝存在明显差异,这些差异会对浸胶工艺的密度均匀性控制带来极大的影响。本文选用ACCH-1-1.83-128规格高密度芳纶纸蜂窝,研究分析高密度蜂窝的制备工艺技术,测试蜂窝物理性能及不同环境力学性能,给出研究结论,即制备的高密度芳纶纸蜂窝满足商用飞机地板的应用需求。

1 研究方案

1.1 原材料

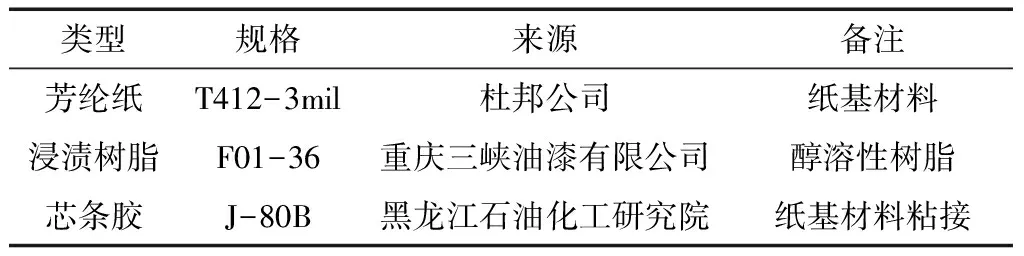

芳纶纸:NOMEX®T412。浸渍树脂:F01-36型号,醇溶型酚醛树脂,符合Q/CYQ 267标准要求。芯条胶:J-80B型号,环氧-酚醛类树脂,符合CB/HSY 标准要求。辅料:乙酸乙酯、食用酒精。部分原材料具体规格见表1。

表1 原材料

1.2 高密度蜂窝制备技术

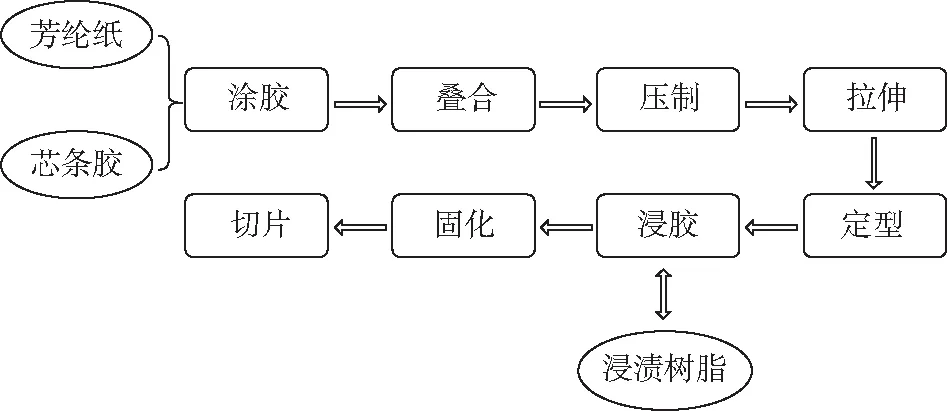

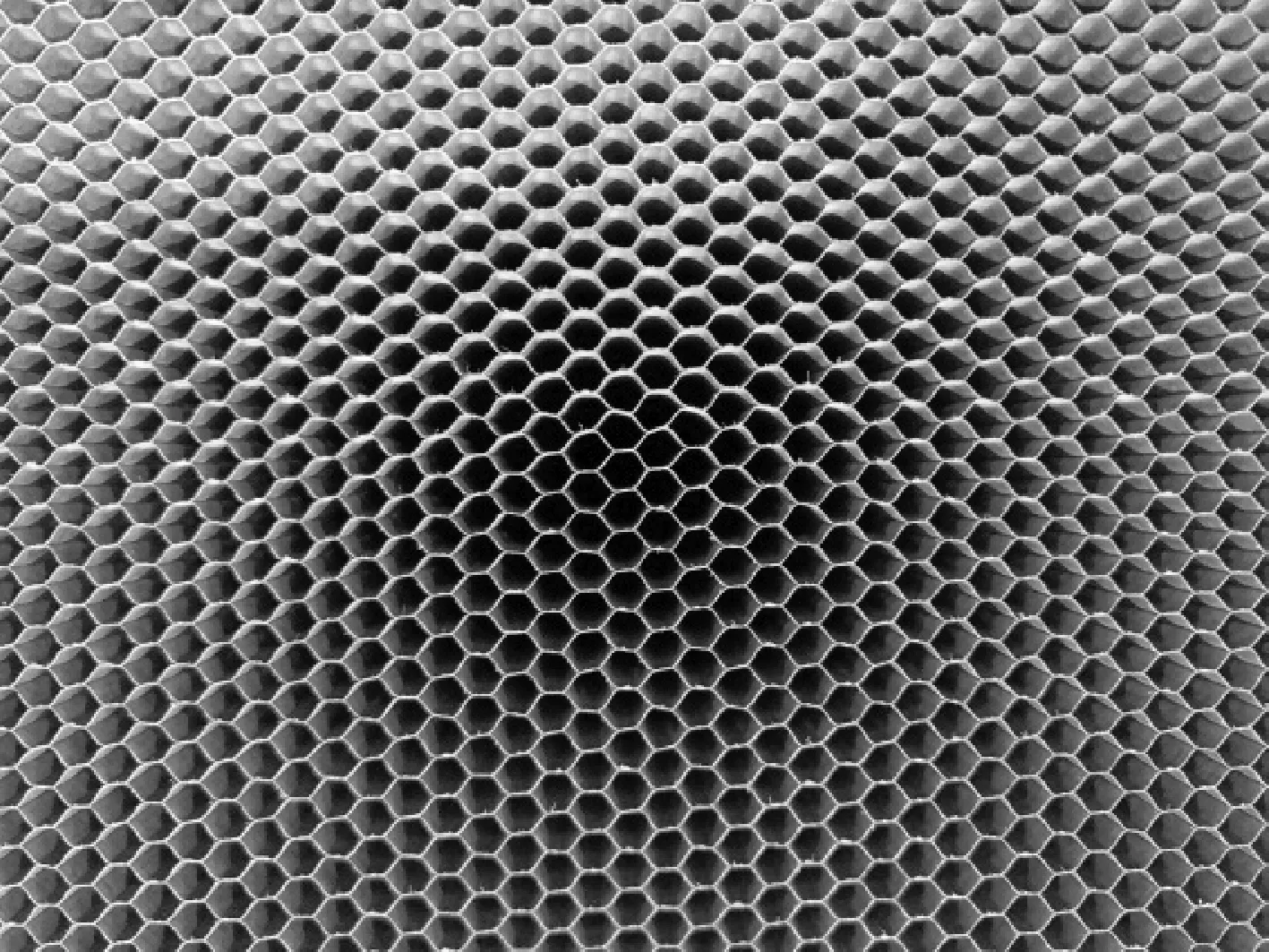

采用图1所示过程制备高密度芳纶纸蜂窝(规格:ACCH-1-1.83-128,其中ACC代表公司牌号,H代表蜂窝,1代表六边形孔格,1.83代表孔格边长,128代表蜂窝密度),与传统低密度间位蜂窝制备过程相同,但小孔格高密度芳纶纸蜂窝在浸胶过程易产生蜂窝缺陷,需要相应的调整工艺,制备出的蜂窝如图2所示。

图1 高密度芳纶纸蜂窝制作工艺路线

图2 高密度芳纶纸蜂窝芯材示意图

1.3 测试方法

高密度蜂窝的主要物理参数测试方法如下:密度测试按照ASTM C271/C271M《Standard Test Method for Density of Sandwich Core Meterial》规定测定;水迁移按照ASTM F1645《Standard Test Method for water Migration in Honeycomb Core Materials》规定测定;尺寸稳定性按照ASTM D6772《Standard Test Method forDimensional Stability of Sandwich Core Materials》规定测定;燃烧性能测试按照CCAR-25《运输类飞机适航标准》R4附录F部分测试方法测试。

高密度蜂窝的主要力学性能测试方法如下:平面压缩强度及模量按照ASTM C 365《夹层芯子平压性能试验方法》,剪切强度及模量按照ASTM C 273《夹层芯子剪切性能试验方法》规定测试。

2 结果与分析

2.1 高密度蜂窝制备技术

2.1.1 拉伸定型

在压制后的蜂窝叠板上取15 mm高蜂窝叠条用于胶线分离强度的测试,每个蜂窝叠条在长度方向上分三等份,标记为左、中、右,测试标准为JC/T 781-2006,测试数据见表2。

表2 ACCH-1-1.83-128蜂窝胶线分离强度测试结果(N/cm)

从胶线分离强度测试结果上看,蜂窝叠条长度方向上3次取样测试结果均达到5.0 N/cm左右,满足拉伸定型的工艺要求。

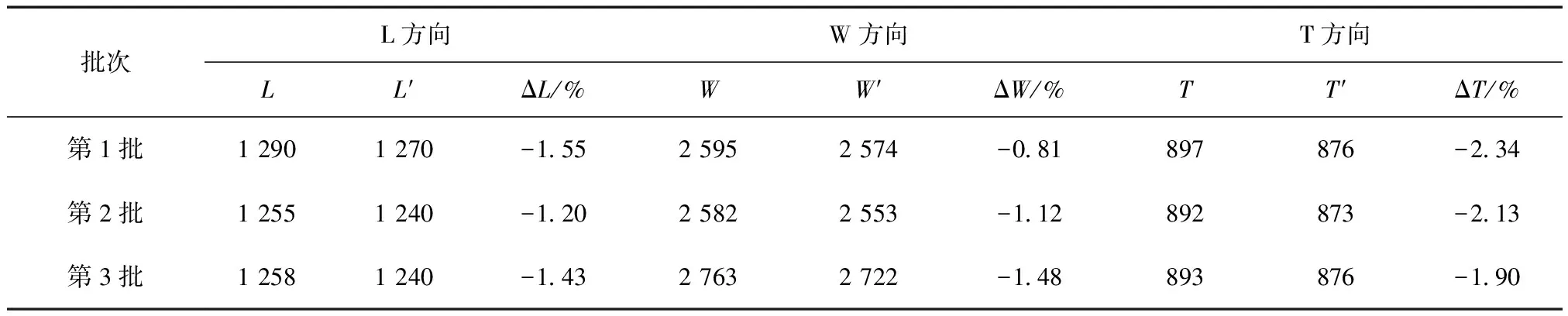

定型前后分别测量蜂窝块三个方向的尺寸,计算尺寸变化率,表3中L为定型前的蜂窝尺寸,L′为定型后的蜂窝尺寸,ΔL=(L′-L)/L×100%,测试结果见表3。

表3 ACCH-1-1.83-128定型前后蜂窝尺寸变化表 单位:mm

经过3批次蜂窝定型尺寸变化率测试,拉伸后,白蜂窝在定型温度下保持一定时间,在温度的影响下,3个方向的尺寸均会有一定的变化。从图3可以看出,定型后蜂窝的孔格较为规整。

图3 定型后蜂窝孔格

2.1.2 浸胶固化

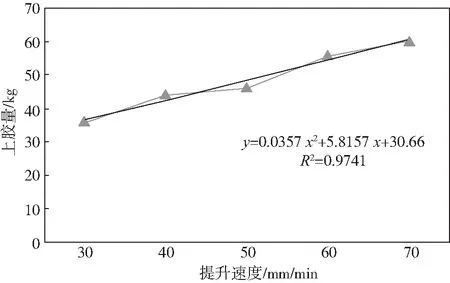

根据白蜂窝密度与目标密度的差值,调整胶液密度,确定高密度蜂窝的浸胶次数,整理拟合浸胶过程提升速度与上胶量之间的关系,如图4所示。

图4 浸胶过程提升速度与蜂窝上胶量关系图

由图中曲线看出,浸胶提升速度与蜂窝上胶量相关性较强,拟合后R2=0.9741,数值越接近1,相关性越强,拟合后提升速度与蜂窝湿称增重呈二次函数关系,拟合方程式如下所示:

y=0.0357x2+5.817x+30.66

2.1.3 片切

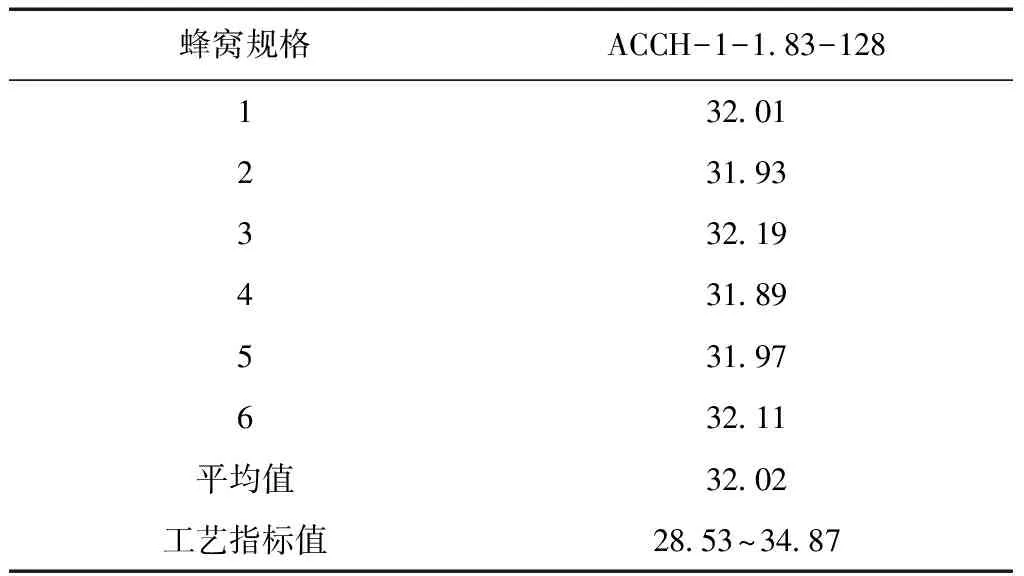

高密度芳纶纸蜂窝中硬脆性的酚醛树脂含量较高,同时也会导致蜂窝片切较为困难[6],集中体现在蜂窝表面的粗糙情况和厚度公差。通过合理调整片切的工艺参数,片切后蜂窝的表面光滑,基本无毛刺(图5),结合表4数据可以看出,高密度芳纶纸蜂窝孔格规整,孔格尺寸接近目标孔格尺寸,均在工艺指标值的要求范围内。

图5 合理调整参数后蜂窝片切的形貌

表4 固化后蜂窝孔格尺寸(mm)

2.2 高密度蜂窝物理性能分析

2.2.1 密度

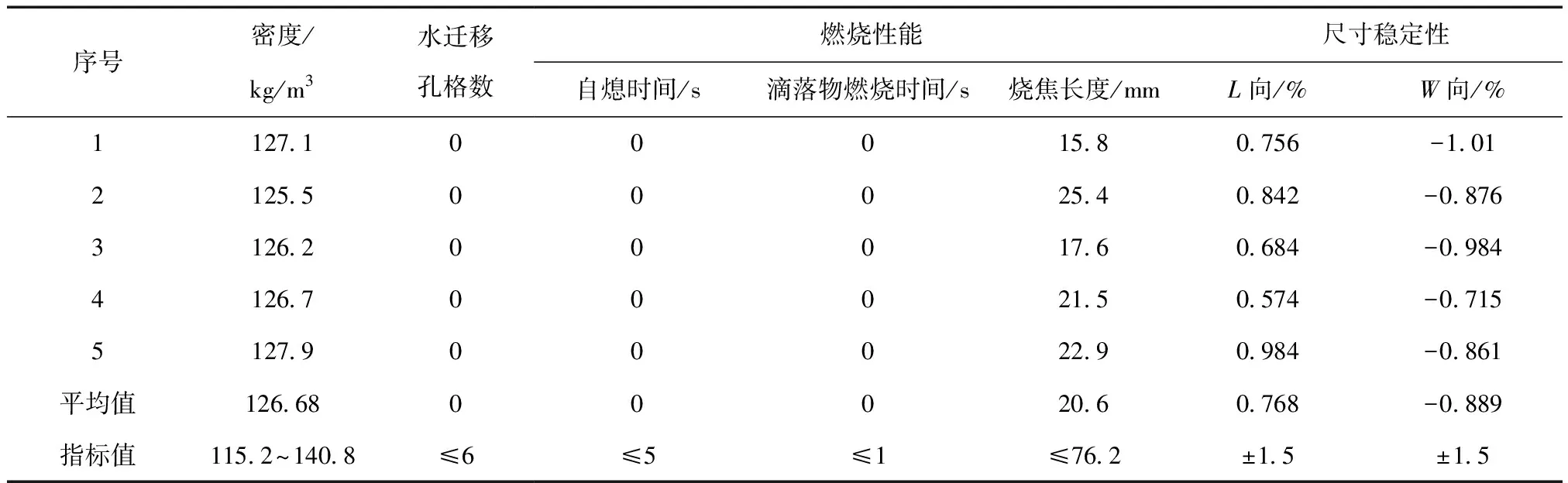

对制作的高密度芳纶纸蜂窝进行密度测试,测试标准为ASTM C271/C271M,式样尺寸大小为75 mm×75 mm×12.7 mm,每批次测试数量为5个,每批次平均值见表5。由表5中数据可知,密度测试值均满足名义密度±10%的要求,且稳定性也较好。对于蜂窝而言,其最终密度由浸胶工序中的上胶量决定。从表5中数据也可以看出,5块蜂窝的密度都集中在127kg/m3左右,说明浸胶过程较为稳定,工艺控制较好。

表5 ACCH-1-1.83-128蜂窝物理性能表

2.2.2 水迁移性能

按照ASTM F 1645对高密度蜂窝进行水迁移测试,先将高密度蜂窝制备为蜂窝夹层板,面板选择透明塑料,连接器选择橡胶管,在夹层板的一侧进行打孔操作,孔洞仅连接一个蜂窝孔格,通过连接器向蜂窝孔格注入恒压为0.009 MPa蒸馏水,测试24 h后的水迁移孔格数。

由表5数据可以看出,高密度蜂窝的水迁移孔格数测试值为0,24 h不发生孔格渗透,测试结果满足指标值要求。

2.2.3 燃烧性能

燃烧性能一直以来都是蜂窝产品的一项关键性指标,按照CCAR-25的测试方法对高密度蜂窝进行燃烧性能的测试,测试结果见表5。从数据可以看出,高密度蜂窝的自熄时间、滴落物燃烧时间均为0 s,烧焦长度均在30 mm以内,这说明高密度蜂窝的抗燃烧性能优异,满足相应规范的指标值要求。

2.2.4 尺寸稳定性

制备高密度蜂窝试样457.2 mm×914 mm(L×W),将试样放在烘箱里,在(177±5)℃的条件下保温90 min,之后取出试样冷却至(23±3)℃,测量记录试样的尺寸变化,测试结果见表5。高密度蜂窝经过一系列工序加工后,蜂窝孔格在没有外界应力施加情况下不易发生变形,但在实际使用的不同温度环境下,蜂窝孔格可能会因为残留的内应力导致变形,产生蜂窝整体变形。由测试结果可以看出,高密度蜂窝两个方向的尺寸变化率均在±1.0%以下,形变较小,满足指标值要求。

2.3 高密度蜂窝力学性能分析

2.3.1 高密度蜂窝压缩强度及模量

对制作的高密度蜂窝进行压缩强度及模量测试,数据见表6。

表6 ACCH-1-1.83-128蜂窝压缩性能(MPa)

由表6所示,ACCH-1-1.83-128规格蜂窝非稳定型压缩强度测试值为9.96 MPa,稳定型压缩强度测试值为11.6 MPa,均大于9.7 MPa,满足商用飞机地板用蜂窝稳定型压缩强度指标要求。

不同温度环境下蜂窝压缩性能有一定降低,湿态、175 ℃、-55 ℃蜂窝压缩强度性能保持率分别为99.1%、64.9%、97.3%;湿态、175 ℃、-55 ℃蜂窝压缩模量性能保持率分别为92.1%、44.9%、96.1%。可以看出,高温对蜂窝压缩性能影响较大,性能保持率下降较多,湿态、低温环境对高密度蜂窝压缩性能影响较小。

2.3.2 高密度蜂窝剪切强度及模量

对制作的高密度芳纶纸蜂窝进行剪切性能测试,数据见表7。

高密度蜂窝一般应用于地板类结构,一般不对蜂窝剪切性能做要求。从表7中蜂窝剪切性能测试数据可以看出,L/W向剪切强度高温性能保持率在80%~85%,L/W向剪切模量高温性能保持率在88%~91%,剪切性能保持率高于压缩性能保持率。这说明温度对高密度蜂窝压缩性能的影响高于对剪切性能的影响。

表7 ACCH-1-1.83-128蜂窝剪切性能(MPa)

3 应用

使用低克重碳纤维预浸料制作夹层板蒙皮,高密度芳纶纸蜂窝为夹芯,制备夹层结构。高性能纤维增强面板与芳纶蜂窝夹层结构复合材料地板可以满足国内外无人机、通用飞机、公务机等飞机型号对地板结构的需求,如图6所示。

图6 ACCH-1-1.83-128芳纶纸蜂窝夹层板

4 结论

本文选用ACCH-1-1.83-128规格高密度芳纶纸蜂窝,研究分析高密度蜂窝的制备工艺技术,测试蜂窝物理性能及不同环境力学性能,形成结论如下:

(1)蜂窝物理性能均满足指标值要求。

(2)蜂窝满足商用飞机地板用稳定型压缩强度指标要求。

(3)湿态、低温蜂窝压缩性能保持率90%以上;175 ℃蜂窝性能保持率较低,高温对高密度蜂窝压缩性能影响较大。

(4)剪切性能保持率均在80%以上,温度对高密度蜂窝压缩性能的影响高于对剪切性能的影响。