超低排放机组双塔双循环脱硫系统能耗物耗特性分析

2022-06-24杜振张成朱跃

杜振,张成,朱跃

(1. 华电电力科学研究院有限公司,浙江 杭州 310030;2. 广东海洋大学,广东 湛江 524088)

0 引言

石灰石-石膏湿法脱硫技术因其脱硫效率高、技术成熟及运行稳定可靠等优点,在燃煤机组中应用占比达到93 %左右[1-4]。超低排放改造时对原有脱硫系统进行升级提效是改造的主流技术路线,而对高硫分的燃煤机组,双塔双循环脱硫技术应用较为广泛[5-6]。双塔双循环技术是在原有吸收塔的基础上,增加一级吸收塔对烟气进行二次处理,从而形成双塔双循环的脱硫系统配置[7-8]。双塔双循环脱硫系统对硫分的适应范围较大,可以通过合理配置两级吸收塔的循环浆液泵运行数量来实现高脱硫效率,实际应用中双塔双循环脱硫系统的整体脱硫效率可达到99.5 %以上[9-11]。

双塔双循环脱硫系统由于具有2套脱硫吸收塔系统,而两级吸收塔内SO2的吸收反应存在2个不同化学平衡,一二级吸收塔不同循环浆液泵组合、运行pH值、液气比均会对整体脱硫效率产生影响[12-15],因此如何更好地分配一二级吸收塔的脱硫效率,实现在最小能耗物耗水平下的最大脱硫效率已成为超低排放改造后双塔双循环脱硫系统优化调整的关键[16-18]。

本文通过分析双塔双循环脱硫系统的能耗物耗特性,从而为进一步研究脱硫系统节能优化方法、有效降低脱硫系统运行能耗和物耗提供理论基础, 对提高脱硫系统的运行经济性、降低SO2的脱除成本具有重要意义。

1 研究方法

1.1 研究机组

研究选取 300 MW、600 MW 和 1000 MW 等级具有代表性的53台燃煤机组,研究机组类型如表1所示,机组类型具有较强的代表性,通过对双塔双循环湿法脱硫系统性能进行测试,并结合入口SO2浓度、液气比、烟气流速、pH值等参数分析双塔双循环湿法脱硫系统能耗物耗特性。

表1 研究机组类型Table 1 The unit type for the study

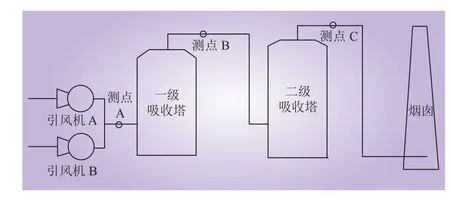

1.2 采样位置及方法

采样点分别设在各机组脱硫系统一二级吸收塔进出口烟道处,如图1所示,测点A为一级吸收塔入口测点,测点B为一级吸收塔出口和二级吸收塔入口测点,测点C为二级吸收塔出口测点,均按GB/T 16157—1996网格法进行逐点取样。

图1 采样测点布置示意Fig. 1 Layout of sampling points

测试时机组负荷均不低于90 %,且最大波动幅度不超过5 %。测试期间,各机组的负荷和煤质基本不变,锅炉燃烧稳定,脱硝系统和除尘系统均正常运行,在脱硫系统设计工况下,同步测量脱硫系统的处理烟气量、烟温、烟气含氧量、电耗、整流电源运行参数等参数,其中烟气量和SO2质量浓度的气体状态均为标态、干基、6%O2。

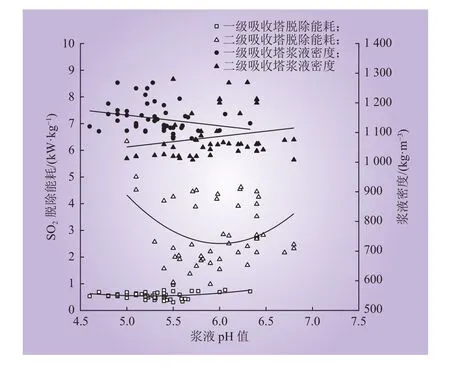

1.3 计算方法

脱硫系统钙硫比(Ca/S)是指CaCO3的消耗量与SO2脱除量的摩尔比,用于评价SO2脱除的CaCO3耗量大小,即

式中:LCa/s为脱硫系统钙硫比,mol/mol; CCa为脱硫系统的CaCO3耗量,kg/h。

SO2脱除石灰石耗量是指脱除单位质量SO2所需石灰石量,用于评价SO2脱除的石灰石耗量大小,可表示为

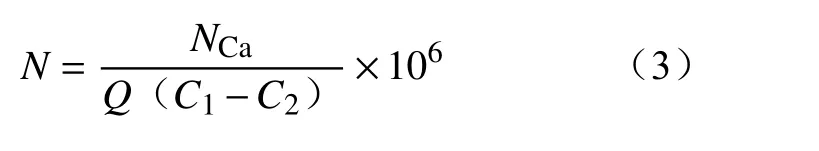

式中:N为SO2单位脱除石灰石耗量,kg/kg;NCa为脱硫系统的石灰石总耗量,kg/h。

SO2脱除水耗为脱除单位质量SO2所需水量,用于评价SO2脱除的工艺水耗量大小,可表示为

SO2脱除成本为脱除单位质量SO2所需的成本,由电耗费用,石灰石消耗费用和水耗费用组成。可表示为

2018年8月20日,由人像摄影杂志社主办、新疆摄影行业协会协办的第九届中国摄影化妆造型十佳大赛复赛新疆站在乌鲁木齐隆重举办。

2 效果分析

2.1 SO2脱除成本分析

脱硫系统实际运行过程中能耗指标主要为电耗,而物耗指标主要包括石灰石耗量、水耗等。SO2脱除成本如图2所示,随着脱硫系统入口SO2质量浓度由 2 800 mg/m3增加到 8 400 mg/m3,单位质量的SO2总脱除成本由0.6 元/kg降低到0.3元/kg,可以看出双塔双循环脱硫系统对高浓度SO2脱除具有明显优势,SO2浓度越高越能发挥双塔双循环脱硫系统的脱除效果。

图2 SO2脱除成本分析Fig. 2 Cost analysis of SO2 removal

同时通过对SO2总脱除成本进行分析可以看出,电耗成本约占其整体脱除成本的55% ~80%,且电耗成本随入口SO2浓度的增加而降低;石灰石成本占其整体脱除成本的20% ~40%,随入口SO2浓度的增加而增加;而水耗成本占比相对较为稳定,占其整体脱除成本的10%以内。因此单位质量SO2脱除的能耗成本远大于物耗成本。

2.2 SO2脱除能耗分析

入口SO2浓度对脱除能耗的影响如图3所示,双塔双循环脱硫系统一级吸收塔脱硫效率运行在75% ~95%,其中入口SO2质量浓度在4 000 ~6 000 mg/m3时脱硫效率可达 90% ~95%,而二级吸收塔入口SO2质量浓度均控制在2 000 mg/m3以内,二级吸收塔脱硫效率均运行在90%以上。由于双塔双循环脱硫系统的一二级吸收塔均需同步运行,当一级吸收塔入口SO2浓度较低时,一级吸收塔投运的循环浆液泵数量可相应减小,一级吸收塔脱硫效率处于较低状态,而二级吸收塔为了保证出口SO2排放质量浓度控制在35 mg/m3以内,二级吸收塔脱硫效率相对较高。

图3 入口SO2质量浓度对脱除能耗的影响Fig. 3 Influence of inlet SO2 concentration on energy consumption of desulfurization

同时可以看出,一二级吸收塔的SO2脱除能耗均随吸收塔入口SO2浓度的增高而降低,但二级吸收塔的SO2单位脱除能耗远大于一级吸收塔,入口SO2浓度对二级吸收塔SO2单位脱除能耗的影响更大,且在入口S O2质量浓度为1 200 mg/m3时二级吸收塔的 SO2单位脱除能耗处于较低水平。因此,为有效降低双塔双循环湿法脱硫系统单位质量SO2脱除能耗,一级吸收塔入口 SO2质量浓度应控制在 4 000 ~6 000 mg/m3,二级吸收塔入口 SO2质量浓度应控制在1 200 mg/m3左右。一级吸收塔入口SO2浓度受燃煤硫分的直接影响,为控制一级吸收塔入口SO2浓度,需有效控制入炉煤硫分,通常采用燃煤掺配的方式将入炉煤硫分控制在1.5% ~2.5%;而二级吸收塔入口SO2浓度主要受一级吸收塔脱硫效果的直接影响,可通过调节一级吸收塔循环浆液泵投运台数来调节二级吸收塔入口SO2浓度。

2.3 SO2脱除物耗分析

入口SO2浓度对脱硫物耗影响如图4所示,脱硫系统SO2脱除水耗和石灰石耗量均随入口SO2浓度的增加而降低。脱硫系统水耗主要包括烟气降温带走的水蒸气、烟气携带小液滴、脱硫石膏含水和脱硫废水。脱硫系统水耗中90 %的水分为烟气降温带走的水蒸气,该部分水耗直接受烟气温度的影响。由于本次双塔双循环脱硫系统的入口烟温为115 ~135 ℃,因此脱硫系统的总水耗相差不大,从而导致SO2脱除水耗随入口SO2浓度的增加而降低。

图4 入口SO2质量浓度对脱硫物耗影响分析Fig. 4 Influence of inlet SO2 concentration on material consumption of desulfurization

另外由图4可知,双塔双循环脱硫系统SO2脱除石灰石耗量也受入口SO2浓度的影响,但脱硫系统Ca/S比波动相对较小,主要分布在1.0 ~1.1 mol/mol,这主要是由于石灰石耗量受石灰石纯度的影响,同时随着入口SO2浓度的增加,脱硫系统的Ca/S比趋近于1.0 mol/mol,此时石灰石的综合利用效果较高。

2.4 浆液pH影响

根据传质机理,随着浆液pH值的升高,吸收塔内中和反应的表面积增加,从而增大中和反应速率,提高脱硫效率,但过高的pH值又会导致CaSO3析出量的增加,析出的CaSO3会附着在石灰石颗粒表面,从而抑制石灰石的溶解,进而不利于脱硫效率的提高,因此浆液pH 值对脱硫系统的性能具有显著影响,是脱硫系统重要的控制参数。针对双塔双循环脱硫系统,一级吸收塔主要作用是产生石膏,而低pH值有利于石膏的氧化和结晶,二级吸收塔主要作用是吸收SO2,高pH值能提高SO2脱除效率。

本文对吸收塔浆液pH 值对脱除能耗和脱硫效率的影响进行了研究。浆液pH值对脱除能耗的影响如图5所示,一级吸收塔浆液pH 值为4.5 ~5.2时,随着pH值的升高,SO2单位脱除能耗降低,而浆液pH值为5.2 ~6.2时,随着pH值的升高,SO2单位脱除能耗增加。二级吸收塔浆液pH值为5.0 ~6.0时,随着pH值的升高,SO2单位脱除能耗降低,而浆液pH值为6.0 ~6.8时,随着pH值的升高,SO2单位脱除能耗增加。由于pH值较低时,CaSO4的溶解度较小,会有大量CaSO4析出,易结垢堵塞设备,影响系统的正常运行;而pH值较高时,CaSO3的溶解度较小,SO32-浓度较低,CaSO4的生成速度变小,不会生成CaSO4硬垢,但CaSO3的溶解度较小,易形成亚硫酸盐软垢。实际运行过程中一级吸收塔pH值在5.2左右,二级吸收塔pH值在6.0左右时,SO2单位脱除能耗最低。

图5 浆液pH值对脱除能耗的影响Fig. 5 Influence of pH value on energy consumption of desulfurization

同时由图5可以看出,一级吸收塔中浆液密度随pH值的增加而降低,而二级吸收塔中浆液密度随pH值的增加而增加,这主要是由于一级吸收塔中pH值越低,其石膏含量越高;二级吸收塔中pH值越高,需要添加的新鲜浆液量越大。另外可以看出一二吸收塔浆液密度一般控制在 1 080 ~1 150 kg/m3。

因此,双塔双循环脱硫系统运行模式与单塔湿法脱硫系统存在较大差距,按照单塔工艺运行模式,将一二级吸收塔pH值控制在同一水平,则无法有效发挥双塔双循环工艺pH值分级的特点,导致SO2脱除能耗增加,为降低双塔双循环脱硫系统运行能耗,一级吸收塔浆液pH值应控制在5.2左右,二级吸收塔浆液pH值应控制在6.0左右,同时一二级吸收塔浆液密度控制在1 080 ~1 150 kg/m3。

2.5 液气比影响分析

液气比是单位时间内流经吸收塔单位体积烟气量相对应的浆液喷淋量,是喷淋脱硫系统重要的设计和运行参数。液气比的大小对脱硫能耗有着显著影响,提高液气比将增加脱硫系统总能耗。液气比对脱硫能耗的影响如图6所示,一级吸收塔中SO2单位脱除能耗随液气比的变化不大,但脱硫效率随液气比的增加而增加。而对于二级吸收塔,液气比为10 L/m3时,SO2的脱除效率较低,且SO2单位脱除能耗较高。液气比越大,气液之间的传质面积就越大,有效比表面积也就越大,从而传质速率增强,大的液气比有利于强化传质性能,从而提高脱硫效率。因此在实际运行过程中,首先应将二级吸收塔液气比控制在12 L/m3以上,从而有效地提高脱硫效率,降低SO2脱除能耗;在此基础上可适当提高一级吸收塔的液气比,从而在不增加SO2脱除能耗的条件下,有效控制一级吸收塔出口SO2浓度。

图6 液气比对脱除能耗的影响Fig. 6 Influence of liquid gas ratio on energy consumption of desulfurization

2.6 脱除能耗分布分析

脱除能耗分布如图7所示,循环浆液泵能耗占双塔双循环脱硫系统总能耗的50%左右,系统阻力造成的风机电耗约占总能耗的30%左右,而氧化风机和低压系统电耗均占总能耗的10%左右。因此循环浆液泵是脱硫系统能耗优化的关键设备,降低循环浆液泵能耗可以有效降低脱硫系统的能耗。降低循环浆液泵能耗可以采取的措施包括:(1)单台吸收塔可在1台循环浆液泵上配置变频器,从而可有效调节浆液循环泵出力,降低负荷变化时的能耗;(2)根据不同负荷、不同硫分的实际运行情况进行分析,获得不同工况下循环浆液泵组合模式与净烟气SO2的浓度关系,进而确定最佳运行方式;(3)低负荷或低硫分运行时优先选择下层喷淋层运行模式。

图7 脱除能耗分布Fig. 7 Distribution of energy consumption

3 结论

(1)双塔双循环湿法脱硫系统脱除成本中脱除能耗成本占整体脱除成本的55% ~80%,而脱除能耗中循环浆液泵电耗占总能耗的50% ~70%,因此降低双塔双循环湿法脱硫系统运行成本的关键在于降低循环浆液泵的电耗。

(2)为降低双塔双循环湿法脱硫系统单位质量SO2脱除能耗,一级吸收塔入口SO2质量浓度应控制在 4 000 ~6 000 mg/m3,二级吸收塔入口SO2质量浓度应控制在 1 200 mg/m3左右。

(3)双塔双循环湿法脱硫系统运行过程中,一级吸收塔浆液pH值应控制在5.2左右,二级吸收塔浆液pH值应控制在6.0左右,同时一二级吸收塔浆液密度控制在 1 080 ~1 150 kg/m3。

(4)双塔双循环脱硫系统中,二级吸收塔主要作用是吸收SO2,应将液气比控制在12 L/m3以上,从而有效地提高脱硫效率,降低SO2脱除能耗。