基于数字孪生的盾构机状态检测与故障诊断方法研究

2022-06-24杨文斌马怀祥刁宁昆

杨文斌, 马怀祥, 刁宁昆

(石家庄铁道大学 机械工程学院,河北 石家庄 050043)

盾构机是隧道与地下工程专用设备,由于工作环境恶劣、推进阻力大和设备结构复杂等原因,其故障率较高,且一旦发生故障,往往难以得到及时、有效地排除,在很大程度上影响了盾构施工的安全性和经济效益。据统计,盾构机诊断故障原因占维修时间的70%~90%,排除故障的时间只占10%~30%[1]。因此对盾构机进行状态检测与故障诊断变得尤为关键,然而,现存的盾构机状态检测与故障诊断技术中,人工排查的方法不仅效率低,而且难以保障技术人员的人身安全;信号处理的方法需要一定的专家经验,且盾构现场往往噪声较大,采集信号信噪比较低,难以准确分析故障特征频率;机器学习的方法缺乏先验知识的融入,可解释性较差,且对数据量的要求较高,因而很难实现真正的工程应用。

数字孪生技术(Digital Twin,DT)[2]由Grieves[3]提出,该技术可以充分利用实体、实测数据和历史运维数据,通过多变量、多尺度、多概率的计算机仿真过程[4],将物理空间映射到数字空间,反映实体的全生命周期[5]。目前国内盾构机领域的数字孪生技术主要用于掘进参数调整以及地面沉降分析等。吕佳峻[6]进行了全断面硬岩隧道掘进机(Hard Tunneling Boring Machine,TBM)虚拟掘进系统的集成开发,提出了掘进参数随地质变化调整的策略;宫思艺[7]结合数字孪生、机器学习等技术,进行了地面沉降的智能分析。基于目前数字孪生在车间监测、煤矿机械和航空航天等领域的成功应用,可以预见,将数字孪生技术运用于盾构机关键部位的状态检测与故障诊断中,通过物理实体和其孪生体之间的实时交互和协同控制,可以有效提高故障诊断的精度及故障检修的效率。

针对传统盾构状态检测与故障诊断技术的不足,本文实现了盾构机减速机的仿真数字孪生建模,通过多角度仿真研究,分析故障机理,并结合信号处理技术进行故障诊断,验证模型准确性。最终结果表明,该孪生体模型可有效反映实体状态,通过智能感知和实时映射,为提高盾构施工智能水平提供了实现依据。

1 盾构机数字孪生体系

1.1 盾构机数字孪生内涵

数字孪生通过数字化手段描述物理实体,建立全息的动态虚拟模型,并通过虚拟模型对数据的仿真、模拟、分析来监测、预测、控制物理实体的属性、行为、规则等要素[8]。早期主要应用于航空航天和军工领域,目前,数字孪生技术在产品研发、智能工厂、营销服务等领域进行探索性应用。在故障预测与健康管理领域,NASA将飞行器的物理系统与虚拟系统相结合,研究了基于数字孪生的复杂系统故障预测与消除方法。近年来,国内也有许多学者、研究人员将数字孪生技术用于不同领域的状态监测与故障诊断,例如:对输变电设备的状态评估[9]、对Buck电路的故障诊断[10]、对于柔性生产线的状态感知[11]等。

数字孪生盾构机是在虚拟数字空间创建的与物理实体盾构机相互映射、同生共存的盾构机发展形态。数字孪生盾构机通过全息模拟实体盾构机,对盾构机实体进行实时动态监控和模拟,将存在于施工环境中盾构机的状态实时映射。数字孪生盾构机是实现盾构机数字化故障诊断的核心技术。通过构建盾构机数字孪生模型、建立数字孪生盾构机体系,实现实体盾构与数字盾构协同交互、平行运转[12]。

数字孪生技术完善的架构及其闭环性特点,可实现对盾构机的模拟、监测、评估等功能,提高数据资源的使用和配置效率。数字盾构与物理盾构虚实互动,通过物联感知和信息传输,实现由实入虚,通过科学决策和智能控制,由虚入实,对盾构机施工管理优化,实现对盾构机状态的准确监测、故障的精确诊断。

图1 数字孪生盾构机系统架构图

1.2 盾构机数字孪生架构

根据盾构机特定结构以及数字孪生技术体系,提出基于数字孪生的盾构机运维分析系统架构,系统架构如图1所示。

物理层:由盾构机、周围施工设施的物理实体、数据采集传感器和施工人员的活动行为组成。主要功能包括完成盾构机的基本施工任务、提供孪生体建模参数以及数据的采集与传输。物理层是整个数字孪生盾构机的基础,支撑开挖隧道的掘进施工并且负责模型层、服务层所需数据和信息的采集。

模型层:模型层包含所有物理层的虚拟模型并映射物理层行为。通过对物理系统外观和规则模型的构建,利用仿真分析、多领域建模技术等多种技术,进行实体盾构机后续物理系统的动静态分析。

数据层:数据层是整个架构承接的桥梁,数据层将外设传感器以及盾构机自带传感器的数据进行采集,并需处理数据、优化数据质量,以满足服务层数据需求。

服务层:服务层建立在物理层、模型层的基础上,对应具体模型功能的应用情况。包括对实体盾构的实时监测控制、对盾构机故障的精准诊断、预测模型的建立以及对项目工程相关信息的管控。

图2 盾构机数字孪生五维模型结构

2 盾构机数字孪生体模型建立及关键问题

2.1 盾构机数字孪生体模型建立

创建盾构机数字孪生模型主要依据的理论基础为陶飞等[13]提出的数字孪生五维模型MDT概念

MDT=(PE,VE,Ss,DD,CN)

(1)

式中,PE为物理实体;VE为虚拟实体;Ss为服务;DD为孪生数据;CN为各组成部分间的连接。盾构机数字孪生五维模型结构如图2所示。通过数字孪生技术对盾构机进行实时运动仿真建模,通过虚拟模型对投入使用的盾构机进行实时交互反映,并对盾构机使用中的数据进行算法计算分析,对盾构机进行运维服务,最终实现盾构机的状态检测以及故障诊断。盾构机数字孪生体模型的组成部分包含盾构机物理实体、虚拟盾构机、孪生数据以及服务系统。

2.1.1 实体盾构机

实体盾构机主要包括盾构机及其所有相关设备以及周边环境。实体盾构机具备施工所需的各种配套设施,并实时监测传递盾构机工况、环境以及全生命周期的数据。将采集数据映射于虚拟盾构机,实现对实体盾构机的监测。通过感知数据在孪生模型中的迭代优化,推动实体盾构机完成自主状态检测与故障诊断。

实体盾构机作为盾构施工的基础,为虚拟盾构机以及服务系统的构建和运行提供全面的参数。

2.1.2 虚拟盾构机

虚拟盾构机是对实体盾构机的数字化表达,对实体盾构机进行全方位、多尺度刻画与描述。虚拟盾构机对盾构实体及其承担的虚拟活动、物理特性、行为规则以及周边环境等建立数字化模型。为保证虚拟盾构机与实体盾构机的全息映射,需利用孪生数据、实体盾构机参数以及监测数据,对虚拟盾构机进行优化。

虚拟盾构机模型的建立是数字孪生盾构模型建立的一大难点。能否精准建立虚拟盾构机模型,对整个模型的数据迭代优化、服务层的运维管理以及状态检测与故障诊断的精度都将产生影响。

2.1.3 盾构机孪生数据

孪生数据将各模块连接成完整的数字孪生体系。孪生数据涵盖了体系中的所有数据。实体数据包括盾构机外形尺寸、施工数据以及传感器实时采集的数据等。虚拟模型数据包括物理模型、行为规则模型以及优化和预测中衍生出的数据[14]。服务系统数据包括盾构机的工作日志、仪器设备监视数据等盾构机运维、历史数据。盾构机孪生数据在整个孪生系统中交互,给实体盾构机与虚拟盾构机的信息交互提供了媒介。

2.1.4 盾构机数字孪生服务系统

服务系统支撑盾构机实现运维、管理功能,在信息管理和系统控制的基础上,对盾构机运行提供系统支持和服务。通过对盾构机孪生数据的分析、挖掘与比对,实现对盾构机工况的监视和对故障的预测。服务系统将远程通信、大数据和深度学习相结合,旨在实现对施工计划修正优化,保障盾构机安全运行。服务系统可对数字孪生盾构机的真实数据和虚拟数据进行处理分析,实现盾构机的运维分析功能。

2.2 盾构机数字孪生关键问题

构建盾构机数字孪生体需要解决许多关键问题。

(1)复杂环境下盾构机数字孪生体耦合模型的建立。盾构机由多系统、多机械集成,结构复杂,并且工作环境恶劣,掘进地质复杂多变。故对于盾构机的建模以及其工作环境的精确求解繁重且困难。

(2)多源异构数据的采集与融合。数字孪生依赖实体采集的数据确保其可靠性。盾构机中传感器类型多样、数量庞大,所监测数据复杂,存在多源异构的特征。故对传感器采集数据进行处理以及融合,变得异常复杂但尤为重要。

(3)高速、精准的运算性能以及对庞大数据库的数据处理能力。数字孪生就是对实体的数字化表达,海量的自身及采集数据构成庞大的数据库,同时数据需以快、准、可追溯的形式呈现给需求者。盾构机具有多系统、多机械同时工作的特点,并且动作复杂多变,故孪生系统需要拥有强大的计算能力,才能实现孪生体仿真与实体工作的同时进行,否则数字孪生的运维、预警功能将得不到及时的体现。

3 基于数字孪生的盾构机关键部位故障诊断研究

盾构机是由许多零部件、子系统集成的大型机械系统。任何子系统或零部件出现问题都可能对盾构机整体的健康状况以及施工产生影响。若其中关键部件故障,可能会导致盾构机瘫痪或出现事故,对工程的作业效率和经济效益产生恶劣的影响,甚者会威胁到人员的生命安全。因此确定故障诊断研究部位,应对各系统部件进行系统的分析研究。刀盘、主轴承、主驱动电机、减速机等部件都对盾构机有着较大的影响。

3.1 基于数字孪生的盾构机关键部位故障诊断实现流程

基于数字孪生的盾构机关键部位故障诊断技术实现主要由硬件仪器设备的选择使用、数据采集处理、模型搭建以及故障诊断4个流程构成。

流程1:相关硬件设备的选取和使用是故障诊断技术实现的基础,直接监测对象的实际状态,进行检测以及诊断方法规划,并将所选取的采集仪器、传感器安装至合适测点,进行相关数据的采集。

流程2:相关数据的采集、处理是整个技术实现的关键。通过采集孪生盾构机关键部件故障诊断所需的数据,搭建模型,并进行故障特征提取。将采集到的多源数据融合后,为孪生模型的优化提供数据支持。

流程3:搭建模型是孪生技术的核心,它可以实现对实体盾构机关键部件的实时映射。孪生体模型的建立,需对关键部件几何模型、行为以及规则模型构建联系,进行融合。

流程4:利用孪生体产生的数据与实体运行的数据进行对比分析得出故障异常值,再利用智能算法对故障特征进行提取,实现对盾构机关键部件的故障诊断、故障预测以及剩余寿命预测。

3.2 仿真数字孪生盾构机关键部位故障诊断的具体流程

实现对盾构机关键零部件的故障诊断需对部件实时监测,但对于部件发生故障时的诊断以及故障发生前的一些细微故障特征,并没有详细判据以及数据基础。减速机作为主驱动的核心部件,工作时承受巨大的变载荷和冲击负荷,导致减速机故障发生率较高。因而要对减速机进行仿真数字孪生体构建,并对数字孪生体进行动力学仿真[15],高度模拟工作中的设备状态。最后将孪生体所得的数据、故障阈值或者演变趋势反馈到减速机实体的故障诊断中,辅助设备实体的真实故障诊断。

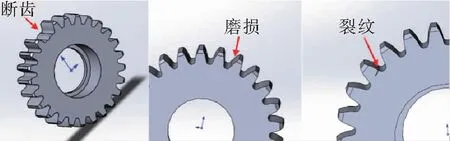

图3 仿真行星轮故障三维模型

仿真数字孪生减速机存在建立精准的刚柔耦合模型、仿真数据处理以及故障特征提取分析三大难点。针对以上难点,提出:①使用SolidWorks,结合减速机齿轮系统参数及材料属性(见表1),构建精准的三维模型以及齿轮故障设置(见图3),利用Adams构建减速机虚拟样机并结合ANSYS软件联合构建减速机刚柔耦合模型,最后对其进行多体动力学与运动学仿真,对刚柔耦合模型进行交叉验证;②利用Adams postprocessor模块将结果数据导入MATLAB中,进行数据处理;③仿真结果通过减速机故障诊断实用技术,结合Adams postprocessor生成的时域图、FFT变换后的频域图,进行故障特征提取分析。

表1 减速机零件材料属性

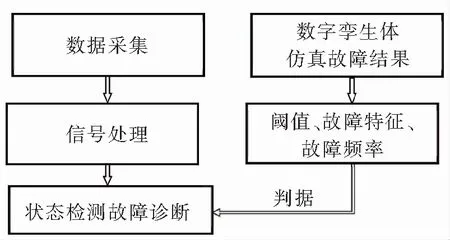

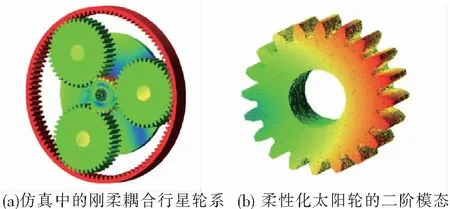

仿真数字孪生盾构机关键部位故障诊断的结构如图4所示。图5(a)为第一级行星轮系刚柔耦合模型的动力学仿真,图5(b)为柔性化太阳轮的二阶模态。

图4 仿真数字孪生盾构机故障诊断结构图

图5 仿真中的刚柔耦合行星轮系及柔性化太阳轮二阶模态

为避免仿真负载及驱动出现突变,导致加速度无穷大的情况出现,采用STEP函数实现平稳递增。STEP函数为:STEP(x,x0,x1,h0,h1),其中,x为自变量;x0为自变量的初始值;x1为末态值;h0为函数的初始值;h1为最终值。

Adams中动力学仿真参数设置求解器为HASTIFF,积分格式为SI2,仿真时长1 s,步长0.000 2 s。

综上所述,仿真数字孪生盾构机主驱动减速机故障特征的研究框图如图6所示。

图6 仿真数字孪生盾构机主驱动减速机故障特征的研究框图

3.3 仿真结果与分析

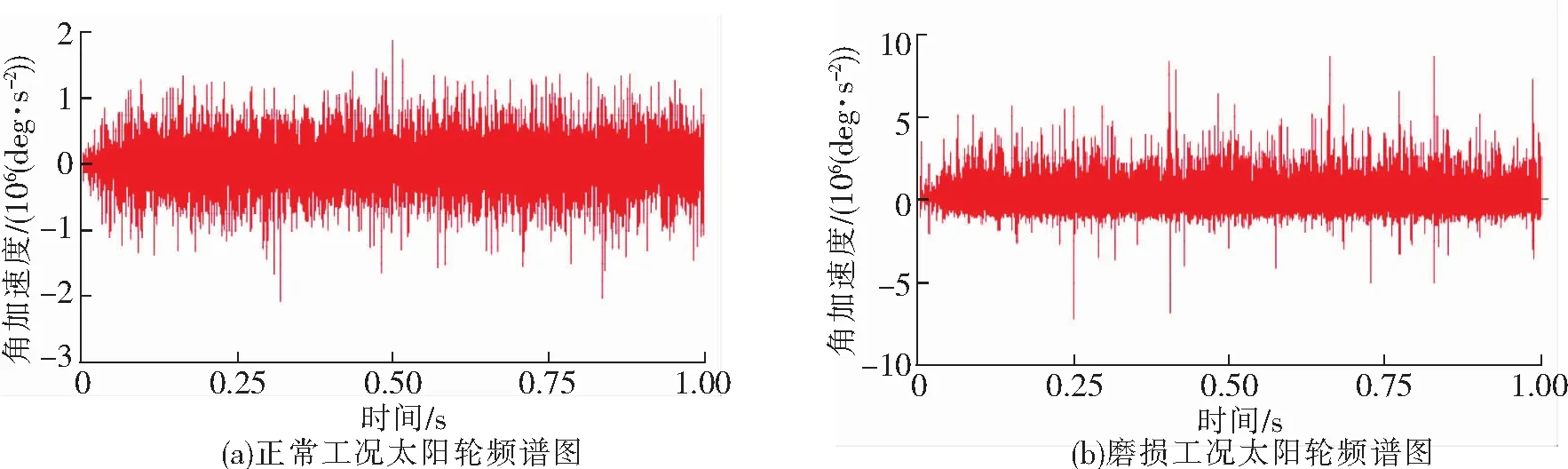

分别对正常、故障状态下的齿轮机构进行信号采集,并对Adams后处理模块得到的时域图和频谱图进行对比分析,将孪生体产生的结果以及仿真齿轮故障出现的故障特征反馈给实体作为故障诊断判据。

建立太阳轮单齿齿面磨损的局部故障,以啮合频率或其倍频为基频,以磨损齿轮的故障频率或其倍频为调制频率的调幅调频信号来表示啮合点处的振动信号,作为分析理论基础。公式如下

(2)

式中,ak(t)、bk(t)分别为调幅、调频函数

(3)

(4)

式中,Akn、Bkl分别为调幅和调频强度;fm为齿轮啮合频率;fg为局部故障齿轮的特征频率;θk、Økn和φkl为初相位。

当只考虑基频时,对式(2)进行傅里叶变换

(5)

式中,H(fs,Ø)为中间函数

(6)

可以看出,振动信号会在kfm+mfg处出现变频带。

仿真中设定输入转速为415 r/min ,负载扭矩为72 kN·m 。通过对输出轴转速平均值计算比对,显示理论值与实际值误差仅为0.1,可证明仿真模型的传动精度。

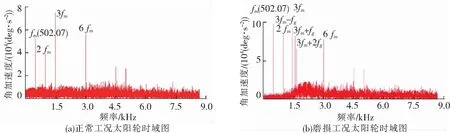

减速机一级轮系理论啮合频率为500 Hz,仿真啮合频率为502.07 Hz,由图7、图8可知,仿真轮系3倍啮合频率较明显,仿真3倍频1 499.36 Hz与理论啮合频率3倍频1 500 Hz也相差不大。太阳轮磨损工况相较于正常工况,齿轮啮合频率及其倍频的幅值明显增大,并且阶数越高,其增值越明显,振动能量有大幅提升。此外,在3倍啮合频率附近出现以中心频率对称分布的边频成分,且与基频相距约一倍齿轮故障频率75 Hz。故可知齿轮磨损故障对齿轮啮合信号进行了调制,验证了孪生模型的合理性和准确性。

图7 仿真减速机角加速度信号时域图

图8 仿真减速机太阳轮磨损角加速度信号频谱图

4 数字孪生在盾构机状态检测与故障诊断的发展前景

目前,盾构机的维修方式主要趋向于状态维护。状态维护需对盾构机工作状态和周围环境进行感知,利用信号处理技术对感知数据进行分析,获得设备当前的健康状况,并通过人工智能方法预测设备的故障以及寿命[16],对预测到的故障进行规划预防、指导维修。数字孪生融合多种新型技术,构建数字孪生体,利用孪生体与物理实体的实时映射,实现盾构机状态的实时、准确监测以及故障的精准诊断,满足盾构机状态维护的需求,使盾构机故障诊断研究由试验分析向模型和数据的融合驱动分析过渡[17]。

根据盾构机结构参数以及其多维感知监测数据,构建通过数据驱动的数字孪生盾构机模型。通过驱动数字孪生盾构机模型,能够在远程终端实时获取盾构机的运行数据、评估运行状态、进行故障诊断。此外,工作人员可以对数字孪生盾构机模型进行操作,模拟现场人员对盾构机的工控管理,实现实体与孪生体的快速互动管理控制。利用盾构机孪生体生成的数据进行研究分析,可对盾构机的故障特征进行提取,构建盾构机故障诊断判据库,为盾构机的状态检测与故障诊断提供完备的判据基础,提高故障诊断效率。

5 结束语

本文介绍了数字孪生的含义、体系架构和特征,提出数字孪生盾构机的概念、内涵,构建了数字孪生盾构结构框架及其五维模型结构,探讨了数字孪生技术在盾构机及其状态监测与故障诊断中的应用前景,提出了一种仿真数字孪生建模方法,对盾构机主驱动减速机进行故障仿真,结果清晰显示了正常、故障状态下的信号特征。数字孪生技术应用于盾构机状态检测与故障诊断,可根据实体数据与孪生体数据的融合以及人工智能算法对数据的分析,获取优化数据及故障特征,为盾构机的施工和故障诊断提供优化方案和判据,对减少重大事故发生、提高施工效率以及延长盾构机的使用寿命有着十分重要的意义。