氢气还原三氯化砷制备高纯砷的工艺研究

2022-06-24张俊峰王雷解维平

张俊峰,王雷,解维平

(山东恒邦冶炼股份有限公司,山东 烟台 264109)

高纯砷是指纯度大于5N的单质砷,为银灰色金属结晶状,质脆而硬,有金属光泽,密度5.75g/cm3,熔点817℃,升华温度为615℃,不溶于水[1-3]。高纯砷因其优越的理化性能,常以化合物砷化镓及通过掺杂于硅材料中等形式应用。作为重要的半导体材料,高纯砷突破了硅材料的信息容量有限、运算速度有限、工作能耗较大、大容量需大体积、亮度与色彩不理想等极限,已在信息、通信光电子、大规模集成电路、遥感、探测、远红外等诸多领域广泛应用[4-7]。合金中加入少量高纯砷可以改善合金的力学性能和抗蚀性能广泛用于合金材料、医药医疗设备、航天航空、军事装备等领域[8-10]。高纯砷的化合物也用于农药、防腐剂、染料等制造行业,在白血病、肿瘤等疾病的治疗上也有广泛用途[11-14]。

半导体产业是信息技术产业的核心,是重要的基础性、先导性和战略性产业,也是5G移动通信、大数据和云计算等新一代信息技术产业发展的基石,未来创新型、智能型产业的发展,将更加依赖半导体基础产业,而我国半导体产品普遍存在低端化,小型化的问题,成为了制约产业发展的“卡脖子”因素。砷化镓等新材料被称为第二代半导体材料,高纯砷是其关键原材料,所以高纯砷的需求量基本上是由砷化镓的市场来决定的。

现在砷化镓被广泛用于制作二极管、红外线发射管、激光器以及太阳能电池等,其还正在微电子领域、光电子、军事工业、宇航工业、计算机等尖端科技领域发挥着越来越大的作用。以高纯砷为掺杂元素的半导体材料与传统的硅材料相比,它的电子移动率约为硅材料的5.7倍,具有很高的电子迁移率、宽禁带、直接带隙,消耗功率低的特性,因而其广泛应用于光电子和微电子等高端领域。随着无线通信、光纤通讯、汽车电子等领域的高速发展,使得对砷化镓器件和电路的需求量急剧增加,进而极大地增加了对高纯砷材料的需求量,而且砷化镓的其它用途还正在被开发,例如在半导体照明方面,一旦该技术开发获得成功,砷化镓和高纯砷的用量将会成倍地增长。目前高纯砷世界需求量超过500吨,市场缺口很大。

高纯砷的制备方法主要有氯化-还原法、升华蒸馏法、As(OR)3热分解法、硫化-还原法等。其中氯化-还原法分为液相和气相两种方法,气相氯化-还原法制备高纯砷通常以含砷99.5%的粗砷为原料,通过真空升华-氯气氯化-精馏提纯-氢还原等过程制备高纯砷。液相氯化-还原法通常以三氧化二砷为原料,经三氧化二砷精制-盐酸液相氯化-精馏-水解-氢还原等过程制取高纯砷。

何志达等[15]对现有设备及工艺参数进行优化,通过对真空升华温度、氯化装置、脱氯温度、精馏塔塔节等装备及技术参数优化,高纯砷的产量及品质得到大幅度升高。Potolokov V N等[16]用热力学软件模型评价了实际反应条件下氢气还原三氯化砷反应的化学平衡,利用热力学软件模型优化了氢气还原三氯化砷还原条件,混合气体在反应区的最佳停留时间为30s~50s,最佳还原温度为1023K,冷凝温度范围600K~650K。

氯化-还原法两种方法均有氢还原工段,但国内目前关于氢气还原三氯化砷研究较少,相关文献较少。以三氯化砷为原料,采用氢气还原工艺制备高纯砷,以期三氯化砷转化率达到99%以上,高纯砷纯度达到7N,为氢气还原三氯化砷制备7N高纯砷提供重要的支撑依据。

1 试验部分

1.1 原料

高纯氢气:青岛三因子气体科技有限公司;三氯化砷:取自某冶炼公司高纯砷生产车间。

1.2 试验原理与方法

高温下气态氯化砷与氢气发生还原反应生成高纯砷,主要的化学反应式如下:2AsCl3+6H2=6HCl+2As

取50mL三氯化砷加入到石英坩埚中,放入真空管式炉,抽负压,按一定n(H2)/n(As)通入高纯氢气,打开管式炉后续冷却收集装置,保证气体进入冷却收集装置前温度为450℃~500℃,真空管式炉升温至指定温度反应一段时间,打开管式炉出气口阀门,并通入适量氩气使管式炉内的砷蒸汽尽可能全部进入冷却收集装置,一段时间后打开冷却收集装置,在氩气氛围下取出样品,并进行真空包装,送去检测化验。

2 试验结果与讨论

2.1 氢气用量对转化率的影响

反应压力-0.04MPa,在830℃下停留反应80s,通过改变氢气的用量,考察氢气对三氯化砷转化率的影响,氢气用量对转化率的影响如图1和表1所示。

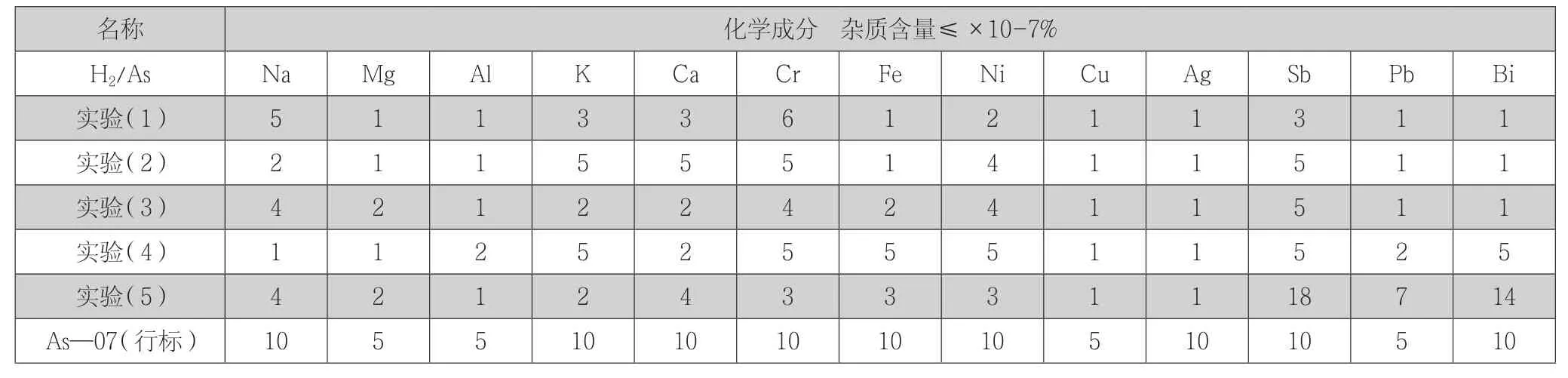

由图1看出:n(H2)/n(As)为1时,三氯化砷转化为75.85%,n(H2)/n(As)为4时,三氯化砷转化为99.99%,氢气用增加4倍,三氯化砷转化率提高24.14%。说明氢气用量对三氯化砷的转化率影响较大。

图1 氢气用量对转化率的影响

结合表1化学分析结果,n(H2)/n(As)为1~3时,转化率增加较快,高纯砷杂质含量较低;n(H2)/n(As)为3~4时,转化率增加缓慢 ;n(H2)/n(As)为4~5时,转化率达到最大,几乎无明显变化,但n(H2)/n(As)为5时,样品杂质Sb、Pb和Bi均超过YS/T 43-2011中As-07要求。氢气用量较少时,三氯化砷转化率增加较快,是因为较多的三价砷被还原为元素砷;随氢气用量的增加,三氯化砷逐渐减少,导致转化速率降低。综合考虑,选择氢气n(H2)/n(As)为4最佳。

表1 氢气用量对转化率影响的样品成分分析

2.2 压力对转化率的影响

控制氢气加入量为n(H2)/n(As)=4,在830℃下停留反应80s,通过改变压力的大小,考察压力对三氯化砷转化率的影响,压力对转化率的影响见图2和表2。

图2 压力对转化率的影响

表2 压力对转化率影响的样品成分分析

如图2所示:常压下,三氯化砷转化率为93.16%,反应压力-0.04MPa时,三氯化砷转化率为99.99%,反应压力降低-0.04MPa,三氯化砷转化率提高6.83%,说明反应压力降低有利于三氯化砷的转化。

由图2和表2可知,随压力的减小,三氯化砷转化率呈先增大后趋于稳定的趋势,样品杂质含量呈略微增加趋势;压力为-0.04MPa时,转化率为99.99%,继续减少反应压力(-0.05MPa),转化率变化不大,但样品杂质Sb和Bi均超过YS/T 43-2011中As-07要求,压力过小,杂质元素也会气化挥发至气体中,会影响高纯砷的纯度。综合考虑,选择压力-0.04MPa为宜。

2.3 反应温度对转化率的影响

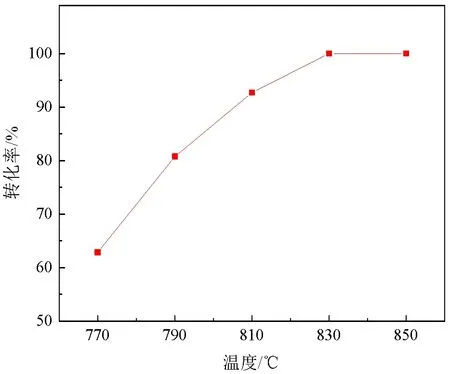

控制氢气加入量为n(H2)/n(As)=4,反应压力-0.04MPa,在一定温度下停留反应80s,通过改变温度的高低,考察温度对三氯化砷转化率的影响,温度对转化率的影响见图3和表3。

图3 反应温度对转化率的影响

表3 反应温度对转化率的影响

由图3看出:反应温度770℃时,三氯化砷转化率为62.84%,反应温度830℃时,三氯化砷转化率为99.99%,反应温度提高60℃,三氯化砷转化率提高37.15%,说明反应温度对三氯化砷转化率影响较大。

图3结合表3可知,随反应温度升高,转化率先升高后趋于稳定,样品杂质含量呈略微增加趋势。反应温度为830℃时,转化率为99.99%。温度较低时,氢气与三氯化砷还原反应较慢,反应不充分;随温度升高,反应速度加快,转化率提高;继续升高温度,即反应温度为850℃时,转化率几乎无明显变化,但样品杂质Sb和Pb均超过YS/T 43-2011中As-07要求。综合考虑,选择温度830℃为宜。

2.4 反应时间对转化率的影响

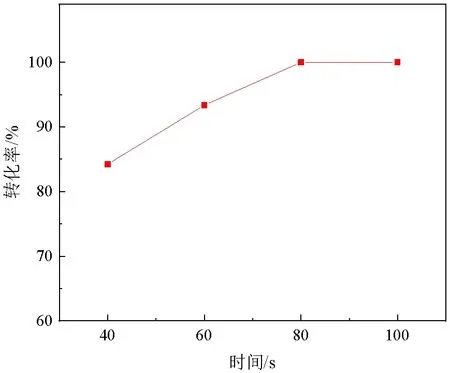

控制氢气加入量为n(H2)/n(As)=4,反应压力-0.04MPa,在830℃下停留反应一段时间,通过改变时间的长短,考察时间对三氯化砷转化率的影响,时间对转化率的影响如图4和表4所示。

图4 反应时间对转化率的影响

表4 反应时间对转化率影响的样品成分分析

如图4所示:反应温度770℃时,三氯化砷转化率为62.84%,反应温度830℃时,三氯化砷转化率为99.99%,反应温度提高60℃,三氯化砷转化率提高37.15%,说明反应温度对三氯化砷转化率影响较大。

由图4和表4可知,转化率随反应时间延长而提高,样品杂质含量变化无显著性变化。当反应时间为80 s时,转化率为99.99%;继续延长反应时间,转化率变化不大。综合考虑,确定反应时间以80 s为宜。

2.5 稳定性验证测试

根据上述试验确定的适宜条件:氢气加入量为n(H2)/n(As)=4,反应压力-0.04MPa,在830℃下停留反应80s。进行5次重复试验,试验结果见图5,杂质分析见表5。

表5 稳定性测试样品成分分析

由图5可知:五次稳定性验证测试的试验结果分别为99.81%、99.67%、99.81%、99.99%和99.79%,均值为99.81%。结合表5可知,五次试验得到的高纯砷均符合YS/T 43-2011中As-07要求。

图5 稳定性验证测试

3 结论

高纯砷因其优越的理化性能,常以化合物砷化镓及通过掺杂于硅材料中等形式应用,砷化镓等新材料被称为第二代半导体材料,高纯砷材料得到广泛应用。

研究以三氯化砷为原料,采用氢气还原工艺制备高纯砷,适宜条件:氢气用量为理论计算量n(H2)/n(As)=4,反应压力-0.04MPa,在830℃下停留反应80 s,三氯化砷转化率为99.99%。5次稳定性实验结果表明,在最优条件下三氯化砷转换率稳定在99%以上,且高纯砷的纯度均达到7N。