不同纤维处理水泥稳定粉砂土的三轴试验力学特性研究

2022-06-24李东一张云龙

王 静,李东一,张云龙

吉林建筑大学 交通科学与工程学院,长春 130118

0 引言

粉砂土作为广泛分布的路基材料,因其存在较少的粘性颗粒,导致结构松散、粘聚力较小,通常具有较差的力学性能(如抗剪和抗压强度),其特性可能受到周围环境的强烈影响[1-2].从实际工程角度看,需要对粉砂土路基进行改良,提高其粘聚力、抗剪强度等力学特性以满足施工要求.

过去几十年里,使用传统化学添加剂如水泥、石灰、粉煤灰等作为改良路基土的工程性质已被众多学者广泛研究[3-5].其中,水泥作为改良效果最好的添加剂已有大量试验证明.随着水泥的掺入,土体的强度、刚度以及抗液化能力都能得到有效的提高,能够满足施工要求.但这种方式也存在一定的缺陷,如脆性大、pH值高、对周边环境容易造成很大的影响[6-7],因此需要进一步改善.

近年来,由于纤维具有较大的强度、降解速度慢、成本低廉等优点,故利用纤维对粉砂土进行改良受到研究人员的广泛关注.特别是合成纤维,由于其抗拉强度高,比天然纤维具有更大的强度,因此在土壤改良的研究中受到越来越多的重视,将随机分布的短纤维与水泥、石灰、粉煤灰、聚合物等化学添加剂相结合的土体加固方法具有广阔的应用前景[8-9].Chen Zhang等[10]人研究结果表明,用适量的聚丙烯纤维对水泥土进行改良以减轻其脆性破坏是可行的;Ali Ates[11]的研究表明,在水泥掺量为15 %的情况下,玻璃纤维掺量为3 %时,砂土试件无侧限抗压强度达到最大,而玻璃纤维掺量的进一步增加会导致力学性能下降;Xiangfeng Lv等[12]人的研究表明当玄武岩含量为0.75 %时,粘聚力为406.1 kPa,残余粘聚力为145.4 kPa.与胶结砂相比,分别提高了74.6 %和148.0 %.而碳纤维作为一种具有更高强度和长宽比的合成纤维,若是应用在改善水泥土中,可能会取得更好的效果,X.Bao等[13]人发现当碳纤维纤维含量为1 %,在围压为100 kPa和200 kPa时,掺入碳纤维砂土试样的偏应力峰值分别比未掺试样高出24.7 %和20.5 %;Hongzhi Cui[14]发现在粉砂土中添加2 %碳纤维时,粘聚力从0.57 kPa提高到39.69 kPa.通过查阅上述文献,尚未发现利用碳纤维和水泥相互作用改善粉砂土力学特性的研究报道,因此有必要探究碳纤维增强水泥改良粉砂土力学特性的变化.同时,纤维稳定水泥土相较以往的稳定材料还拥有施工简便、工程成本低廉以及能够广泛应用道路工程中等诸多优势.

综上所述,以水泥化学粘合剂,结合聚丙烯、碳纤维两种不同类型的纤维进行粉砂土加固,通过常规三轴压缩试验(UU)探究在2 %水泥掺量(在课题组之前的研究中得到在水泥掺量为2 %时,所用土体已获得较大的强度提升,综合经济角度考虑,2 %的水泥掺量较为合理)下,不同纤维类型、不同纤维掺量增强粉砂土的力学特性的变化.对比不同纤维类型、纤维掺量和围压对抗剪强度、抗剪强度参数以及刚度等性能的影响,并引入脆性指数作为判断脆性失效的标准,最终得到最佳改良方案,为纤维增强水泥粉砂土在实际工程中的应用提供可靠的基础数据.

1 试验材料及方法

1.1 材料

选用吉林省西部地区分布较为广泛的粉砂土为研究对象,根据《公路土工试验规程》JTG E40-2007,获得粉砂土基本物理性质指标见表1.

表1 粉砂土的基本物理性质指标Table 1 Basic physical properties of silty sand

选取普通硅酸盐水泥(P.II 42.5)作为主要胶凝材料.水泥检验报告符合《普通硅酸盐水泥检验标准》(GB175-2020).

碳纤维均采用江苏创宇碳纤维有限公司生产的聚丙烯晴(PAN)基碳6 mm 短切碳纤维,6 mm碳纤维更容易在土壤中均匀分布,可以像水泥、石灰或其他添加剂一样简单地添加并与土壤随机混合,以提供各向同性增加土壤复合材料的强度.其外观如图1(a)所示,性能指标见表2.

表2 碳纤维主要技术指标Table 2 Main technical indexes of carbon fiber

聚丙烯纤维采用廊坊朗喆保温材料有限公司生产的聚丙烯纤维(PP),长度为12 mm,密度为0.92 g/cm3,拉伸屈服强度为579 MPa,断裂伸长率为27.6 %,纤维外观如图1(b)所示.

1.2 三轴试件的制备及试验方法

为了匹配合适的试验条件,提高试验结果的准确性,所有试样均采用一致的混合方法.首先,在粉砂土中加入碳纤维搅拌120 s,使纤维充分分散在土体中,后加水至最佳含水率搅拌120 s,将拌匀后的土料密封闷料12 h,使水分与土体充分接触,确保各部分土体含水均匀.在制件前加入水泥和纳米二氧化硅搅拌120 s,使各项材料充分混合.

按照我国规范的冲击成型方法制备圆柱形试件(直径39.1 mm,高度80 mm),按高等级公路路基材料最低(96 %以上)压实标准压实.每个样品均用保鲜膜紧密包装,以防止水分散和蒸发,并阻塞外部水源.然后根据《中国公路工程无机粘结剂稳定材料试验方法》(JTG E51-2020),将其置于温度20℃±2℃、相对湿度大于95 %的养护箱中养护7 d.

1.3 试验设计

静三轴试验采用南京智龙科技开发有限公司生产的TSZ-2S型全自动三轴仪,具有自动数控与数据采集系统,围压范围0 MPa~2 MPa,反压范围0 MPa~2 MPa,最大加载速率2.4 mm/min,最大轴向负荷30 kN,带有不锈钢旋转压力室,容器自动注水排水系统,不可控温设置.利用TSZ-2S自动三轴仪在围压分别为20 kPa,50 kPa和80 kPa的条件下进行了UU 三轴剪切试验.试验过程中竖向应变剪切速率为0.8 mm/min.

2 结果与讨论

2.1 抗剪强度及其参数

2.1.1 粘聚力和内摩擦角

土颗粒间存在相互作用力,其中粘土颗粒-水-电系统间的相互作用方式最为普遍.颗粒间的作用力可能是吸引力也可能是排斥力.土的粘聚力是土颗粒间吸引力与排斥力综合作用的结果.

摩擦强度是抗剪强度的重要组成之一.一般土的摩擦强度可分为两个部分:滑动和咬合.滑动是指土固体颗粒间的滑动摩擦,是土摩擦强度的主要部分;咬合摩擦指的是土颗粒间交错排列使得剪切面的颗粒发生提升错动、转动和拔出等引起的摩擦.摩擦强度在抗剪强度中通过内摩擦角来体现.

从图2中可以看出,随着纤维掺量的增加,粘聚力逐渐增大,两种纤维均在掺量为0.75 %时粘聚力提升幅度最大,其中聚丙烯纤维提升了约7 %,碳纤维提升了约11 %.在纤维掺量相同时,碳纤维对粘聚力的提升效果好于聚丙烯纤维,可能由于碳纤维具有更高的抗拉强度和较大的长径比;从图3中可以看出,随着聚丙烯纤维掺量的增加,内摩擦角有所提升,但不显著,在纤维掺量为0.75 %时,取得最大摩擦角31.57°,提升幅度仅为5 %左右;而在碳纤维掺量为0.5 %时,取得最大摩擦角32.56°,提升幅度为8 %左右.

图2 粘聚力随纤维掺量的变化Fig.2 Variation of cohesion with fiber content

图3 内摩擦角随纤维掺量的变化Fig.3 Variation of internal friction Angle with fiber content

2.1.2 抗剪强度

抗剪强度是评价土体力学性能的重要指标.在外部荷载作用下,当土体内部某点的剪应力达到其抗剪强度时,剪切面两侧的土体将会产生滑动破坏,继而形成滑动面,最终导致路基失稳.土的破坏主要是剪切破坏,抗剪强度是土的重要力学性质之一.依据莫尔-库伦强度理论来计算土的抗剪强度.即:

τf=c+σtanφ

式中,τf为土样的抗剪强度,kPa;c为土样的粘聚力,kPa;σ为土样剪切滑动面上的法向应力,kPa;φ为土样的内摩擦角,°.

从图4(a)、图4(b)中能够发现,在相同围压下,试件的抗剪强度随两种纤维掺量的增加逐渐增大.当两种纤维掺量均为0.75 %时,抗剪强度达到最大值.与0 %试件相比,随着围压的变化,聚丙烯纤维抗剪强度分别提高了14 %,11 %和14 %,碳纤维抗剪强度分别提高了19 %,15 %,18 %,碳纤维对胶结砂试件的抗剪强度的提升效果要强于聚丙烯纤维.

(a) 不同PP掺量下抗剪强度随围压的变化 (b) 不同CF掺量下抗剪强度随围压的变化图4 不同纤维掺量条件下抗剪强度随围压的变化Fig.4 Shear strength changes with confining pressure under different fiber content

2.2 能量吸收

能量吸收是指在纤维增强材料中引起变形所需的能量.可以通过计算应力应变曲线下的面积来确定.在本研究中,对所有试验计算了轴向应变为15 %时的能量吸收(ED15%).

从图5(a)中可以看出,在胶结砂试件中添加聚丙烯纤维可以使试件的吸能能力得到有效增加,在添加0.75 %聚丙烯纤维时,吸能能力得到最大提升,与胶结砂相比在3种围压下分别提高了约24 %,34 %,34 %.吸能能力的增加可以解释为纤维的加入导致残余偏应力的提高.此外,纤维在偏应力下的伸长使其在相同轴向应变下具有更大的吸收能量的能力.

(a) 吸能能力随不同PP掺量的变化 (b) 吸能能力随不同CF掺量的变化图5 吸能能力随不同纤维含量的变化Fig.5 Energy absorption with different fiber content

从图5(b)中可以发现,在碳纤维掺量一定时,随着围压的增大,试件的吸能能力逐渐增大;在围压一定时,随着碳纤维掺量的增加,吸能能力逐渐增大;当碳纤维掺量为0.25 %时,在3种围压下试件的吸能能力均小于胶结砂试件;当碳纤维掺量为0.5 %且围压为20 kPa和80 kPa时,试件的吸能能力小于胶结砂试件;在50 kPa围压时,试件的吸能能力要大于胶结砂;当纤维掺量为0.75 %时,试件的吸能能力大于胶结砂试件,但远小于添加0.75 %聚丙烯纤维的试件.

2.3 脆性指数

为了评价试件在破坏过程中的脆性特征,Consoli等[15]人提出了脆性指数作为评价标准,公式如下:

其中,IB为脆性指数;qmax和qres分别为峰值偏应力和残余偏应力,kPa.

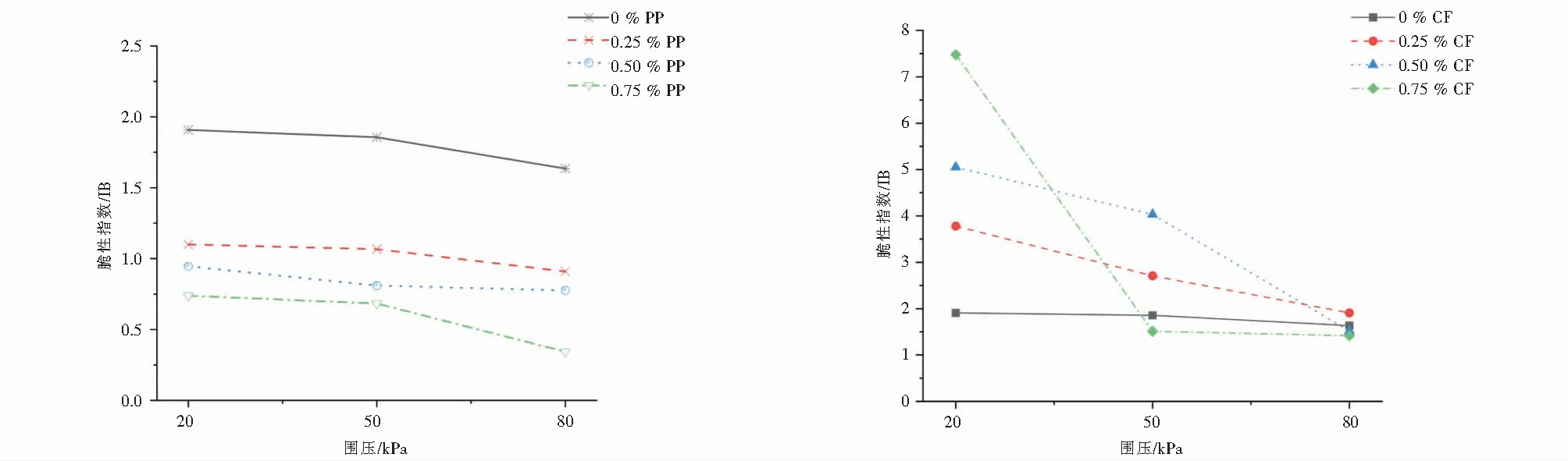

不同围压、不同纤维种类和掺量下的脆性指数如图6(a)、图6(b)所示.

(a) 不同PP掺量下试件脆性指数 (b) 不同CF掺量下试件脆性指数图6 不同围压下脆性指数随纤维掺量的变化Fig.6 Variation of brittleness index with fiber content under different confining pressures

由图6(a)可知,当聚丙烯纤维掺量一定时,随着围压的增加,试件的脆性指数降低,延性增加.围压为20 kPa时脆性指数最高,脆性破坏明显.围压为80 kPa时脆性指数最低,脆性破坏减缓效果最好;在围压一定时,随着聚丙烯纤维掺量的增加脆性指数逐渐降低,添加0.75 %聚丙烯纤维降低效果最为显著;聚丙烯纤维降低胶结砂脆性指数的主要原因是纤维与土体颗粒之间界面存在相互作用力,当试样受到外力作用时,纤维通过界面相互作用承担一部分外力,从而改善胶结砂的脆性破坏.

从6(b)可知,当CF掺量一定时,随着围压的增加试件脆性指数降低.在围压为20 kPa时,添加0.75 %碳纤维试件的脆性指数最高,脆性破坏明显;在围压为50 kPa时,碳纤维掺量为0.5 %时脆性指数最大,0.25 %掺量次之,而0.75 %掺量的脆性指数基本与胶结砂试件的脆性指数相同;在围压为80 kPa时,3种掺量试件的脆性指数均有大幅度下降,但掺量为0.25 %时试件的脆性指数与胶结砂相比有小幅增长,而掺量为0.5 %和0.75%时试件的脆性指数稍小于胶结砂的脆性指数,基本接近.这说明在胶结砂中加入碳纤维既不会改善脆性行为,而且在较低围压时还会使脆性指数变大.

3 结论

试验研究了不同掺量的聚丙烯纤维和碳纤维对胶结砂的改善效果.通过对比分析试件的力学特性可以得出以下结论:

(1) 碳纤维的加入增加了胶结砂试件粘聚力、内摩擦角和抗剪强度且效果比添加聚丙烯纤维显著,同时会使得胶结砂试件的脆性指数增大.

(2) 在相同掺量和围压下,添加碳纤维试件抗剪强度大于添加聚丙烯纤维的试件.

(3) 两种纤维的最佳掺量均为0.75 %,添加聚丙烯纤维时粘聚力提升7 %左右,碳纤维提升约11 %,内摩擦角变化不大;聚丙烯纤维试件抗剪强度分别提高了14 %,11 %和14 %,碳纤维试件抗剪强度分别提高了19 %,15 %和18 %,碳纤维对胶结砂试件强度的提升效果好于聚丙烯纤维.

(4) 添加0.75 %聚丙烯纤维时,吸能能力与胶结砂相比在3种围压下分别提高了24 %,34 %和34 %左右,而添加碳纤维的效果不显著,甚至出现降低的情况.