季铵盐复配药剂对CaO-FeCl3污泥复合调理体系脱水性能及热值的影响

2022-06-24墨子卉曹江林

墨子卉,曹江林,2*

1 同济大学 环境科学与工程学院,上海 200092 2 喀什大学 土木工程学院,喀什 844008

随着人口的快速增长,生活污水处理量日益增加.作为生化处理过程中不可避免的副产物,剩余活性污泥产量也大幅上升[1],其内部含有的有毒有害物质如未完全处理将对环境造成严重危害[2].“干化+焚烧”技术因其低占地面积、可高温降解有机污染物[3]并使其完全惰性化,同时将污泥中化学能转变为热能的特性,备受研究者们关注.而污泥脱水可减少污泥体积,方便其运输与后续处理,是“干化-焚烧”技术必不可少的前处理阶段.然而,除自由水外,泥水之间通过物理/化学力紧密结合,使污泥结合水难以通过简单的机械方式得到去除[4],常需通过调理措施改变污泥表面性质.但物理法[5-6]高昂的投入与运行成本、生物法[7]较长的培养周期使这两种方法未能在工程中得到广泛应用.目前较为成熟的技术是化学法中的复合调理技术,其中以CaO-FeCl3复合调理最为主流.生石灰良好的骨架结构与破壁作用[8]与FeCl3电中和作用可显著降低污泥含水率.但高CaO投加量不但增加泥饼体积,同时降低了泥饼热值,不利于后续焚烧处置.

季铵盐因其氧化作用被广泛用于饮用水杀菌、医疗设备消毒等领域[9].因其强大的灭活能力,可作为破壁剂用于污泥脱水中.Dong等[10]人利用二氯异氰脲酸钠(DCCNa)与十二烷基二甲基氯化铵(DDAC)联合调理,有效提高污泥的脱水性能.Guo等[11]人利用NaOH-十六烷基三甲基溴化铵(CTMAB)-改性玉米芯粉(MCCP)调理污泥,改善了其脱水性能.

因此,本研究将DDAC与P(AM-DMDAAC)的季铵盐复配药剂加入CaO-FeCl3体系,减少CaO用量,解决因无机质投量过高导致污泥热值降低的问题,实现对CaO-FeCl3复合调理的改良.以往研究未以这种复合季铵盐作为调理药剂,且常以含水率作为脱水性能指标,本研究以焚烧炉内污泥净热值作为响应值,通过响应面试验(RMS)寻找CaO-FeCl3-季铵盐复配药剂最佳投配方案,为污泥脱水实际应用提出理论参考.

1 材料与方法

1.1 试验材料

本试验所用的污泥取自上海市某污水处理厂的二沉污泥,其含水率为97.48 %,pH为6.54,污泥比阻(SRF)为24.62×1012m/kg.污泥取回后置于4 ℃冰箱中保存,所有实验在4 d内完成.

试验所用药品包括:生石灰(CaO国药集团化学试剂有限公司)、三氯化铁(FeCl3Adamas-Beta)、季铵盐复配药剂由上海麦克林生化科技有限公司生产的二甲基二烯丙基氯化铵/丙烯酰胺共聚物(10 %)及双癸基二甲基氯化铵(95 %)复配得到.所有化学品均为试剂级及以上,无需进一步纯化即可使用.

1.2 试验方法

1.2.1 污泥调理与脱水

向污泥中依次投加季铵盐复配药剂、CaO和FeCl3,每种药剂投加后均利用悬臂式机械搅拌仪(SunneSN-OES-60)以300 rpm·min-1搅拌速度搅拌3 min,所有药剂投加完毕后,以150 rpm·min-1搅拌速度慢搅11 min.保证每次实验搅拌总时长均为20 min.

使用小型压滤机模拟板框压滤机进行压滤实验,滤布选用丙纶滤布.压滤脱水共分为进料与压榨两个阶段,其中以0.7 MPa的进料压力保压15 min;后以1.2 MPa压榨15 min.

1.2.2 污泥脱水性能评价指标

以脱水污泥含水率、污泥比阻(SRF)为污泥脱水性评价指标.将调理后污泥进行压榨,所得脱水泥饼在105 ℃下干燥至恒重测其含水率;利用抽滤装置(0.08 MPa)进行抽滤实验,并根据公式[39]计算污泥SRF.

1.2.3 污泥净热值的计算

研究旨在通过投加季铵盐复配药剂代替同样具有破壁作用的CaO,减少无机质含量过高对污泥热值造成的影响.故取1 kg不同调理方法得到的脱水泥饼计算其焚烧阶段净热值.当一定质量泥饼中水分、无机质含量越多,则绝干污泥占比越小,污泥湿基热值越小,而水分蒸发、无机物升温所需能量越多,净热值越小.

1.2.4 单因素试验设计

控制CaO,FeCl3和季铵盐复配药剂在联合调理时的投量,分析各因素对污泥脱水性能及净热值的影响,从而确定响应面试验中各因素的投加范围.

在FeCl3投量40 mg/gDS,季铵盐复配药剂投量125 mg/gDS条件下,考察CaO投量(50 mg/gDS,100 mg/gDS,150 mg/gDS,200 mg/gDS,250 mg/gDS,300 mg/gDS)对污泥脱水性能及净热值的影响.

在CaO投量150 mg/gDS,季铵盐复配药剂投量125 mg/gDS条件下,考察FeCl3投量(50 mg/gDS,100 mg/gDS,150 mg/gDS,200 mg/gDS,250 mg/gDS,300mg/gDS)对污泥脱水性能及净热值的影响.

CaO投量150 mg/gDS,FeCl3投量40 mg/gDS条件下,考察季铵盐复配药剂投量(50 mg/gDS,100 mg/gDS,150 mg/gDS,200 mg/gDS,250 mg/gDS,300 mg/gDS)对污泥脱水性能及净热值的影响.

1.2.5 响应面优化试验设计

以单因素试验结果为依据,应用BB(Box-Behnken)设计原理,进行三因素三水平耦合实验.以CaO(A)、FeCl3(B)、季铵盐复配药剂(C)作为自变量,污泥净热值(Y)为响应值.模型拟合二次多项式见式(1).

(1)

式中,Xi与Xj为互相独立的影响因子;β0是偏移项;βi表示Xi的线性偏移系数;βii为Xi二阶偏移系数;βij为Xi与Xj之间的交互作用效应.

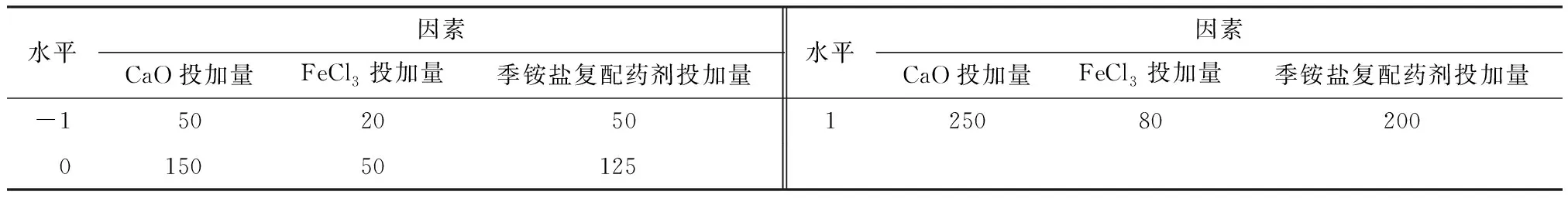

每个参数的低、中、高浓度分别用-1,0,1表示,实验因素及水平见表1.

表1 响应面设计因素水平Table 1 Factors and levels of response surface design (mg/gDS)

2 结果与讨论

2.1 单因素试验

由图1(a)、图1(b)可知,随着CaO投量增加,污泥含水率下降,热值上升;当CaO投量过高,CaO破壁作用趋近于饱和,含水率不再有明显变化,而大量无机物的投入降低了污泥热值.在CaO投量140 mg/gDS~170 mg/gDS范围内取得最大值,故确定150 mg/gDS为CaO投量中心点;由图1(c)、图1(d)可知,随FeCl3投加量的增多,污泥含水率和SRF不断降低,净热值不断升高.当FeCl3投量0~40 mg/gDS时,污泥净热值变化趋势较大,之后变化率减小;且因Fe3+的强烈腐蚀作用,其投量不易过多,故确定40 mg/gDS为FeCl3投量中心点.

图1 各因素对污泥脱水性能及净热值影响Fig.1 Effect of factors on dewatering performance and net calorific value of sludge

由图1(e)、图1(f)可知,随着季铵盐复配药剂投加量增多,污泥含水率和SRF先升高后降低,净热值先降低后上升.在季铵盐复配药剂约125 mg/gDS时,上升幅度开始变小.故确定125 mg/gDS为季铵盐复配药剂投量中心点. 故通过单因素试验,确定CaO,FeCl3及季铵盐复合药剂投量中心点分别为150 mg/gDS,40 mg/gDS,125 mg/gDS.

2.2 响应面试验

2.2.1 回归模型建立与方差分析

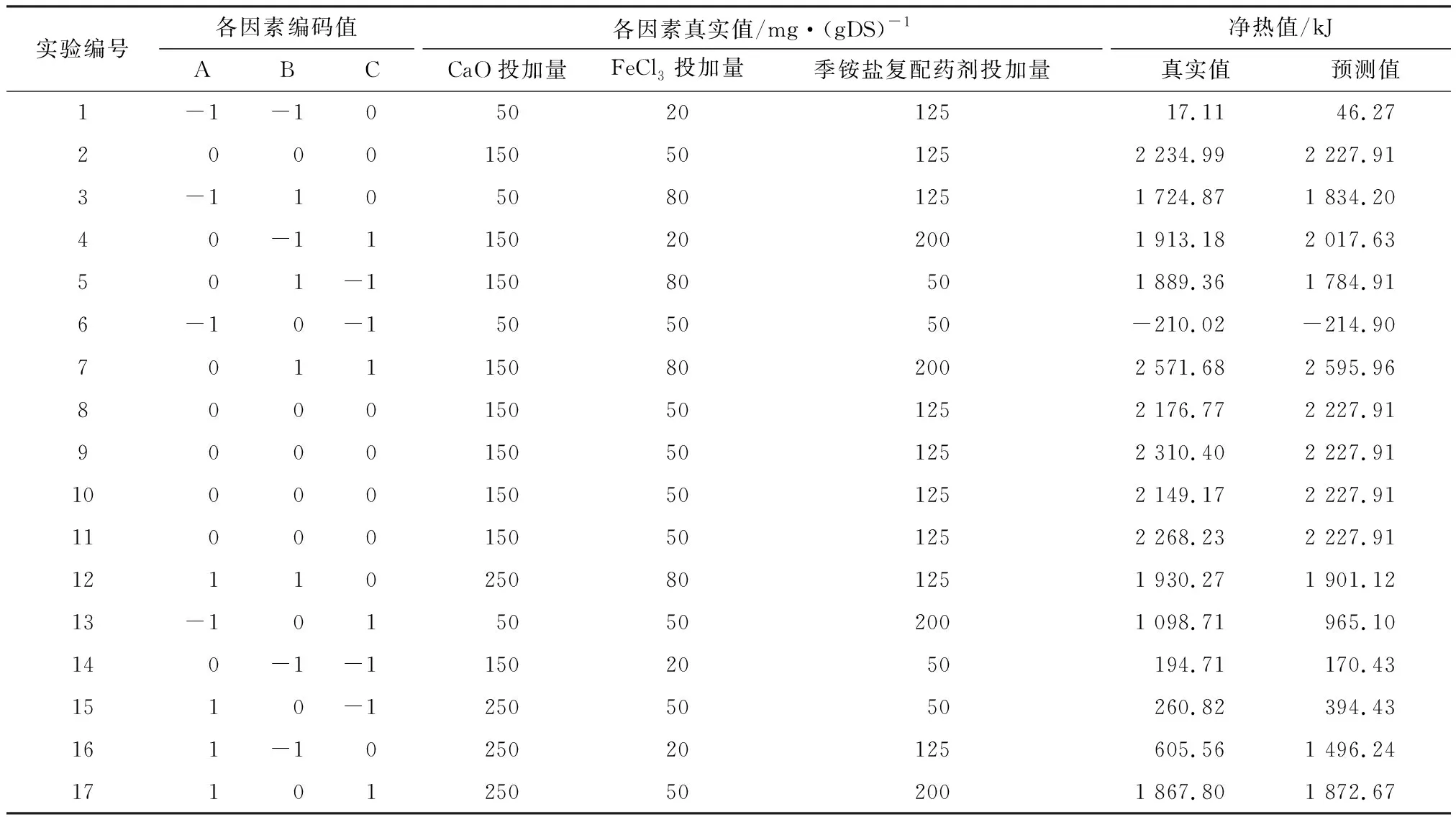

利用Design-Expert8.0软件设计试验17组,试验方案及结果见表2.

表2 响应面试验方案及结果Table 2 Experimental scheme and results of response surface design

对表2进行多元回归分析,得到CaO-FeCl3-季铵盐复配药剂联合调理对污泥净热值回归方程:

Y=2 227.91+379.22A+548.20B+664.56C-345.76AB+74.56AC-259.04BC-898.18A2

-10.28B2-575.40C2

(2)

式中,A,B,C分别为CaO投加量、FeCl3投加量和季铵盐复配药剂投加量的编码值;Y为净热值.

对回归方程进行方差分析,结果见表3.回归模型F值为98.91,p<0.000 1,表明模型极显著,失拟项p=0.212 8>0.05,失拟项不显著,表明试验误差小,可采用回归模型进行分析.回归模型决定系数R2=0.992 2,校正决定系数adj-R2=0.982 2,表明模型可以解释99.22 %响应值的变化,且拟合效果好.一次项中,A,B,C对污泥净热值都有极显著影响,根据F值检验可知,影响程度排为:季铵盐复配药剂>FeCl3>CaO.

表3 回归模型方差分析Table 3 Variance analysis of regression models

续表3

2.2.2 响应面分析

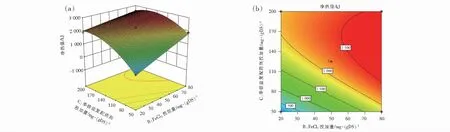

响应面图与等高线图通过固定一个因素,可以了解另外两个因素的交互作用.当季铵盐复配药剂投量为125 mg/gDS时,响应面出现明显坡度如图2所示,图2(a)曲面图,图2(b)等高线图.随着FeCl3投量增多,污泥净热值升高.CaO投量增加,污泥净热值先升高后下降,在CaO投量150 mg/gDS~200 mg/gDS间取得极值.等高线为椭圆,表明两者交互作用明显,这与表3方差分析中显著性检验结果一致.

图2 CaO投加量和FeCl3投加量对污泥净热值的交互影响Fig.2 Interaction effect of CaO dosage and FeCl3 dosage on net calorific value of sludge

图3为CaO投量与季铵盐复配药剂投量的交互作用,其中图3(a)曲面图,图3(b)等高线图.固定FeCl3投量为40 mg/gDS,响应面曲线坡度明显.随着CaO与季铵盐复配药剂投量增加,净热值先升高后降低.通过等高线图可知最大值在CaO投量160 mg/gDS ~200 mg/gDS、季铵盐复配药剂投量150 mg/gDS~180 mg/gDS间取得.等高线形状较图1中偏圆,表明CaO与季铵盐复配药剂交互作用没有其与FeCl3交互作用明显.

图3 CaO投加量和季铵盐复配药剂投加量对污泥净热值交互影响Fig.3 Interaction effect of CaO dosage and quaternary ammonium salt compounds agent dosage on net calorific value of sludge

CaO投量为150 mg/gDS时,FeCl3投量与季铵盐复配药剂投量的交互作用如图4所示,其中图4(a)曲面图,图4(b)等高线图.随FeCl3与季铵盐复配药剂投量增加,热值升高.等高线为椭圆,说明两者交互作用明显.

图4 FeCl3投加量和季铵盐复配药剂投加量对污泥净热值交互影响Fig.4 Interaction effect of FeCl3 dosage and quaternary ammonium salt compounds agent dosage on net calorific value of sludge

2.2.3 最优工艺条件

由于FeCl3投入过高将对设备产生腐蚀影响,故控制FeCl3投加量不超过40 mg/gDS.软件分析得到最佳工艺条件:CaO,FeCl3及季铵盐复配药剂投加量分别为180 mg/gDS,40 mg/gDS,175 mg/gDS,此时泥饼净热值为2 371.35 kJ.而在以往CaO-FeCl3联合调理实验中,固定FeCl3投量=40 mg/gDS,可知污泥净热值在CaO:200 mg/gDS ~220 mg/gDS间取得,CaO=200 mg/gDS时污泥净热值为1 651.66 kJ.综上,投入季铵盐复配药剂,CaO投量可减少10 %,热值有效提升43.57 %.

3 结论

本研究对常见且效果良好的污泥脱水方案CaO-FeCl3进行改良,投入季铵盐复配药剂,以减少CaO用量,解决污泥热值降低的问题,利用响应面分析方法优化CaO-FeCl3-季铵盐复配药剂投加,获得净热值较高的投配方案.CaO用量可降低10 %,热值提升43.57 %.所得结果对工业实际生产具有一定理论价值.