并联六自由度运动平台的设计与实现

2022-06-24韩成浩

许 猛,韩成浩

吉林建筑大学 电气与计算机学院,长春 130118

0 引言

本文设计的并联六自由度运动平台应用于运动模拟器,具有刚性强、承载能力大、运动灵活、精度大、易操控等特点[1].近年来,由于实际驾驶过程中会受到路况、天气等因素的影响,因此并联六自由度运动平台模拟器在航空航天、航海和陆地等领域得到广泛应用.为排除因素干扰,本文将复杂的室外驾驶过程用室内的平台式模拟器取代,使得模拟运动过程更加简化,干扰因素大大减少,同时也保障了实验者生命安全[2].

本文整套控制系统是从上位机出发,上位机以UDP协议包的形式将指令传递给MBOX控制器,然后控制器将指令传递给HS伺服驱动器,伺服驱动器驱动电机运转,最后电机操控电缸进行伸缩和转动,来实现模拟驾驶过程.本文设计出侧向、纵向、升降、俯仰4个模拟动作.

1 下位机机器人机构设计

1.1 机构设计

位机的设计,整体上具有2个平台,6个独立并联式电缸和6个伺服电机.伺服电机的功率为400 W,电压为220 V,伺服电机的作用是使控制对象受信号电压的控制,当电压发生变化时,电机的转动速度和方向也发生改变,伺服电机的这一特点决定了平台数据的可靠性,能够真实地模拟运动过程.并联六自由度运动平台共分为2个平台,静平台在下,具有支持的作用,动平台在上,是模拟动作实现的关键,上平台具有6个自由度,包括3个平移和3个旋转自由度,能够完成侧向、纵向、升降、俯仰4个模拟动作.

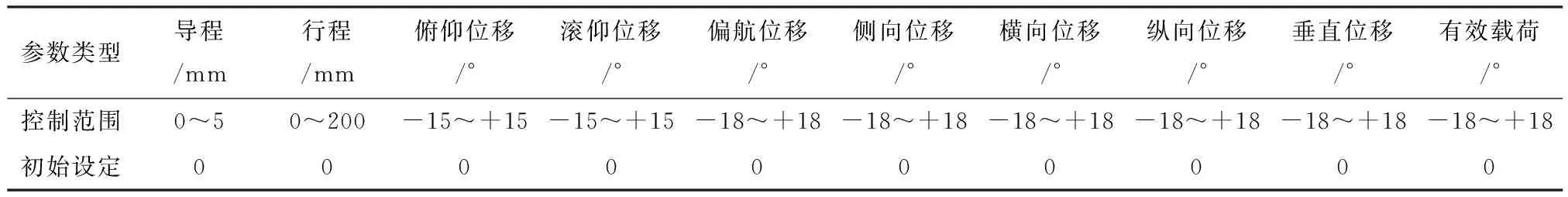

根据设计功能需求对六自由度运动平台的基本参数进行设计,基本参数的数值见表1.设计尺寸满足模拟驾驶的最低和最高要求,可以真实地模拟不同路况时的驾驶环境,有效地保证了模拟人员的真实性、可靠性,设备机构模型图如图1所示.

表1 六自由度平台的基本参数Table 1 Basic parameters of 6-DOF platform

图1 设备结构模型Fig.1 Equipment structure model

1.2 并联平台的运动学逆解

对于并联运动平台的运动学逆解过程为:已知平台的位置和固定姿态,求各个驱动杆的长度.运动学逆解过程需要建坐标系如图2所示.可以设上平台的一组两边长为e1,e2,下平台的一组两边长为a1,a2,上平台的6个万向节中心分别为A,B,C,D,E,F,下平台为A1,B1,C1,D1,E1,F1.为了满足建系求解的过程,还需要建立O-XYZ为静坐标系,建立O1-X1Y1Z1为动坐标系.O为静坐标系的原点,也是下平台的几何中心,X轴和Y轴也在下平台内,X轴平行于BC边,Y轴垂直于BC边,对于Z轴来说,可以用右手螺旋法则来确定.

图2 并联六自由度平台坐标系Fig.2 Parallel 6-DOF platform coordinate system

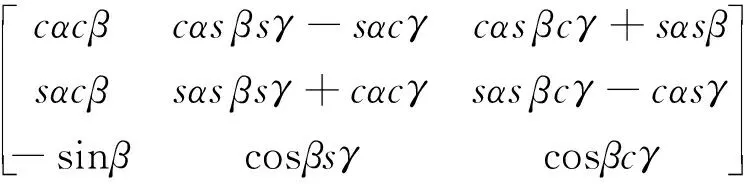

从动坐标系O1-X1Y1Z1到静坐标系O-XYZ的旋转矩阵R为:

R=Rot(z,α)Rot(z,β)Rot(x,y)

(1)

式中,α,β,γ为旋转欧拉角,坐标轴旋转顺序为Z-Y-X.取上平台上任意一点为A1,则A1点的坐标在动、静坐标之间的坐标变换可表达为:

A1=RA′+O1

(2)

式中,A1=[XA1YA1ZA1]T为M在静坐标系中的坐标;A1′=[X1A1Y1A1Z1A1]T为A1在动坐标系中的坐标;O1=[XO1YO1ZO1]T为动坐标O1-X1Y1Z1的中心点O1在静坐标系O-XYZ中的坐标.

点A1在动坐标系中坐标A1′已知,式(2)中O1的坐标和旋转矩阵R未知,若测得O1在静坐标系O-XYZ中的坐标和旋转欧拉角,则上平台的A1点在静坐标系中的坐标可由式(2)求得.驱动杆l1的长度:

(3)

同理可得,驱动杆的长度l2,l3,l4,l5,l6.

2 控制器和上位机软件设计

2.1 控制器设计

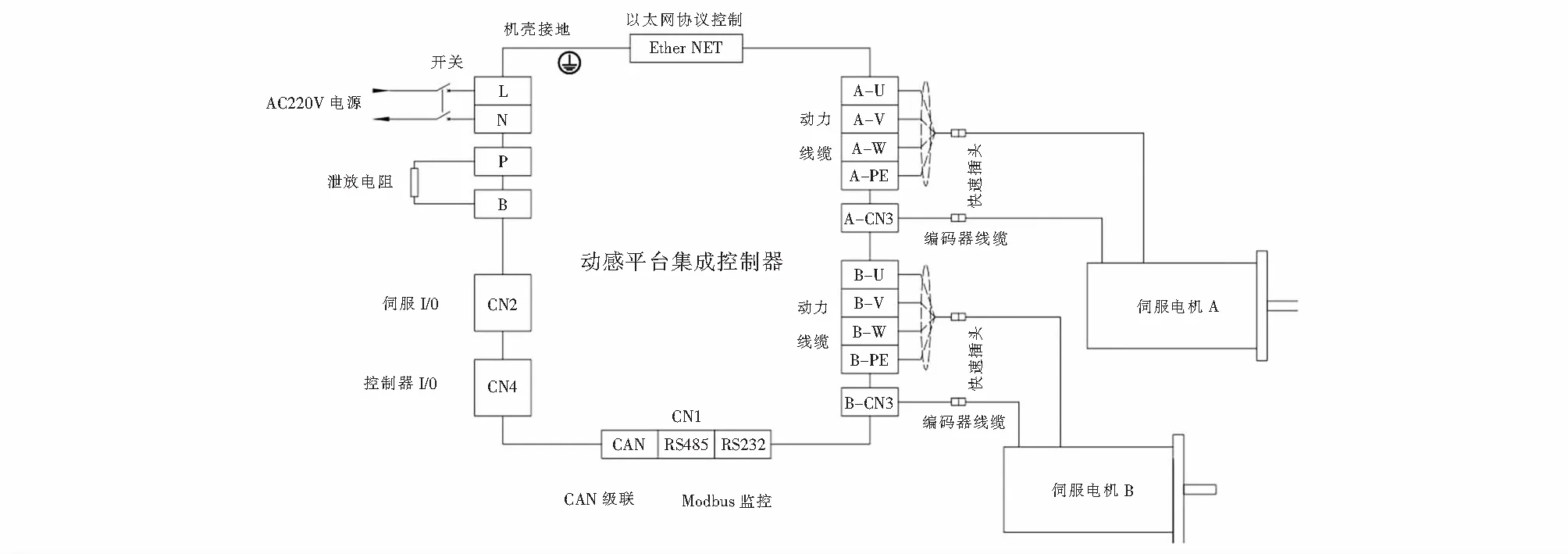

控制器的主系统是动感平台系统,是通过6个伺服电机控制6个电缸所组成的控制系统.控制器内部组成为MBOX运动控制器+HS伺服驱动器,本设计为三轴的动感平台集成控制器,一共2台,每台控制3个伺服电机共分为2组,三轴的动感平台集成控制系统原理图如图3所示.主控制系统流程框图如图4所示.

图3 三轴的MDBOX动感平台集成控制系统原理图Fig.3 Three axis MDBOX dynamic platform integrated control system schematic

图4 主控制系统流程Fig.4 Master control system flow chart

动感平台集成控制系统中,伺服电机通过动力电缆与控制器连接,动力电缆包括快速插头和编码器线缆,分别具有通电功能和传递指令等功能.上位机通过以太网与控制器进行通讯,上位机与控制器通过双绞线连接.动感平台集成控制系统中还包括:220 V交流电源,可以对控制器进行供电;泄放电阻,可以防止RL电路由于外界干扰而引起的电源断开而造成的设备损坏;伺服I/O口和控制器I/O口,可以进行伺服信号和控制信号的输入和输出;CAN总线、RS 485总线和RS 232总线,这3种接口的设定增加了控制器与上位机通讯的方式.

对于主控制系统包括3部分,分别是上位机、动感平台集成控制器和机器人.上位机通过双绞线与控制器连接,上位机在Visual Studio 2015软件中编辑模拟动作程序,并且向控制器发送指令,当控制器接收到指令后,将由HS伺服模块,对信号做出放大和处理,之后将信号通过动力线缆里的编码线传递给伺服电机.

2.2 上位机软件设计

对于上位机程序设计本文选用的软件为Visual Studio 2015,编辑语言为Csharp语言,本语言结合C语言和C++语言的优点,具有快速开发能力,可以通过简洁的语言控制复杂的模拟动作.

由于本设计的动作需求,本文共完成了侧向、纵向、升降、俯仰4个模拟动作设计,并且命名为测试程序,在Visual Studio 2015开发软件中选用的模板为常见的WPF应用程序控制模板,项目引用8个类库,包括Microsoft.CSharp,mscorlib System,System.Core,System.Data,System.Drawing,System.Data.DataSetExtensions,System.Deployment,System.Windows.Forms.

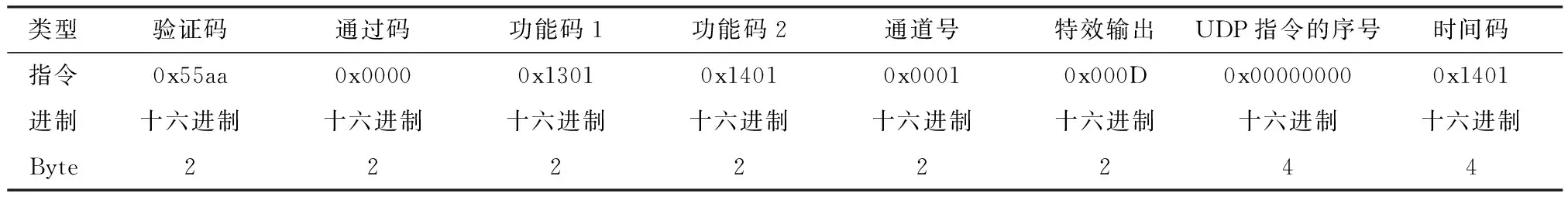

对于控制程序的设定应该遵循UDP协议,首先进行UDP的通讯设定,UDP通讯需要打开端口,本地端口为8401,目标端口为7408,从本地端口8410发给目标端口7408,然后对UDP数据区进行分析,如表2所示.通过对UDP数据区的各种指令分析,可以合理地设计4种模拟动作程序.

表2 UDP数据区分析Table 2 UDP data area analysis

在满足UDP协议的基础上,利用CSharp语言进行控制程序编写,包括UDP指令的功能码、UDP指令的通道号等.通过对主程序的设计还有部分控制程序的设计,完成了对4个模拟动作侧向、纵向、升降、俯仰的设计.为更好地控制4个动作的执行,本文设计了人机交换界面,通过控制电动缸的行程、导程、一圈脉冲数、 减速比等数值来实现4个模拟动作.通过人机界面的设计实现对控制系统的简易化,使操控人员对平台的控制更加直接,大大减少了设计人员的工作量.人机交换界面控制图如图5所示.

图5 人机交换界面控制图Fig.5 Man-machine exchange interface control diagram

上位机软件采用Visual Studio 2015开发软件,人机交互界面主要显示电动缸的行程、导程、一圈脉冲数、 减速比等数值,除了实现与运动控制器之间的通信,还可以设定各装置的最大速度和极限位置,系统控制流程图如图6所示.

图6 系统控制流程Fig.6 System control flow chart

2.3 正弦波测试

本文通过Visual Studio 2015开发软件完成了对4个基本动作的设计,包括侧向、纵向、升降、俯仰4个模拟动作,在这4个动作测试图,为了测试控制器和下位机设计的正确性,利用MboxPlayDebug测试软件进行了正弦波测试.

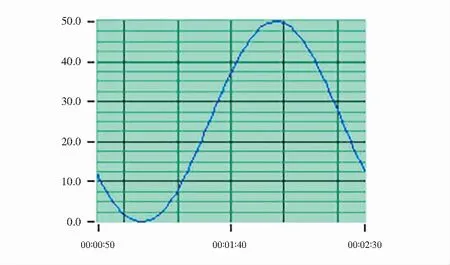

对于并联六自由度运动平台的正弦测试,选取时间为1.00 s,峰值为50.00 mm,频率为1.00 Hz,采样周期为0.010 s.图7为1号电缸的正弦波测试图,其余5个电缸也满足正弦测试,通过正弦测试可得出结论,下位机并联六自由度运动平台设计和动感平台集成控制器的设计合理.

图7 1号电缸正弦波测试图Fig.7 Sine test diagram of No.1 electric cylinder

3 结论

本文通过对下位机以及控制系统的合理设计,解决了并联六自由度运动平台在模拟驾驶中出现的精度差和控制繁琐等问题.

对于动感平台集成控制器的合理设计,使其控制更简单、布线更清晰、精确度更高,将HS伺服驱动模块和MBOX运动控制系统模块相结合,构成一套独特的控制系统,满足UDP控制协议,使其发出的指令更容易被下位电机接收.对于上位机的设计,采用的是CSharp编程语言,通过对其功能的设计,满足下位机的动作需求,是一套完整的控制系统.