水泥路面水性环氧稀浆下封层与半刚性基层间的黏结性能研究

2022-06-24杨建华张争奇

杨建华,方 滢,张争奇

(长安大学 特殊地区公路工程教育部重点实验室,陕西 西安 710064)

0 引 言

水泥路面因其承载能力高、使用寿命长等优点而在重载交通路段、停车场和公交车站等场合仍占有一定比例,然而,由于荷载和气候环境的长期耦合作用,水泥路面同样将会出现诸如板面裂缝、断板、唧浆和角隅断裂等病害[1-4]。调查研究发现,水泥面板与半刚性基层间的结合作用和半刚性基层自身抵抗动水冲刷的能力不足与病害的产生具有密切的关联性[5-7]。

在半刚性基层和水泥面板间设置封层是降低水泥路面上述病害发生率的有效措施之一,其类型主要有稀浆封层、沥青混凝土封层、蜡质养护剂隔离层和土工布等。国内外学者对水泥路面下封层技术进行了大量的研究应用,并取得了富有意义的研究成果,国外主要是加拿大、澳大利亚和日本等国采用沥青混凝土下封层的技术措施,并对其实际隔离效果进行了跟踪观测[8]。国内任靖锋等[9]以铺筑实体工程的方式探讨了稀浆封层和土工布作为水泥路面下封层时的隔离效果,发现二者均可减少水泥路面早期裂缝、断板病害,并改善基层的抗冲刷能力,但施工时土工布易被刺透而发生变形;盘海斌[10]对沥青碎石、改性稀浆封层和沥青混凝土封层的抗动水冲刷性能进行了对比分析,发现改性稀浆封层具有良好的抗冲刷性能,且其随自身厚度的增加而增强;李雪莲等[11]运用三维有限元方法,分析了不同类型封层的隔离效果对路面结构受力的影响,结果发现车辆荷载作用下的路面受力状态随隔离效果的增强而变差,而隔离效果的增强有利于温度荷载作用下路面结构的受力。综合分析国内外研究现状,目前研究主要集中于封层隔离效果、抗冲刷性能和封层的设置对水泥路面结构受力的影响方面,而对封层与基层层间黏结性能的研究较少,由于二者间良好的黏结性能是路面结构良好整体性和受力特性的保证,因此有必要进行水泥路面下封层与基层层间黏结性能的研究,以提出保证层间黏结性能的措施。

为此,笔者选择水性环氧-SBR改性乳化沥青稀浆封层作为水泥路面隔离层,并对比探究稀浆下封层与半刚性基层间的黏结性能。试验首先进行原材料的选取和稀浆混合料配合比设计,并成型组合试验试件;在此基础上,借助直接剪切试验,分析封层级配、后期养生温度、成型温度和污染程度对层间黏结性能的影响,并提出保证层间黏结性能的措施。研究成果在水泥路面下封层施工及其推广应用方面具有十分重要的意义。

1 试验材料

1.1 水性环氧乳化沥青

试验首先选取SK-90#基质沥青、阳离子慢裂快凝型乳化剂MQ-65、丁苯胶乳SBR、有机稳定剂聚乙烯醇PVA、无机稳定剂氯化钙,借助胶体磨乳化机,采用同时改性与乳化的方式制备了SBR改性乳化沥青。在此基础上,凭借螺旋桨叶轮搅拌器,采用水性环氧体系对SBR改性乳化沥青进行改性,通过分析水性环氧树脂体系对乳液存储稳定性、残留物感温性能和乳液与集料黏附性能的影响,确定了水性环氧体系的最佳掺量为6%(内掺法)。其中,选取的水性环氧体系包含水性环氧树脂A组分和水性固化剂B组分,且二者添加比例为1∶1,A、B组分的技术性能指标如表1。制备的水性环氧-SBR改性乳化沥青(下文简称水性环氧乳化沥青)的各性能指标如表2。此外,笔者选择由上述SK-90# 基质沥青制备的基质乳化沥青和SBR改性乳化沥青作为对比材料,二者的性能指标同样列于表2。

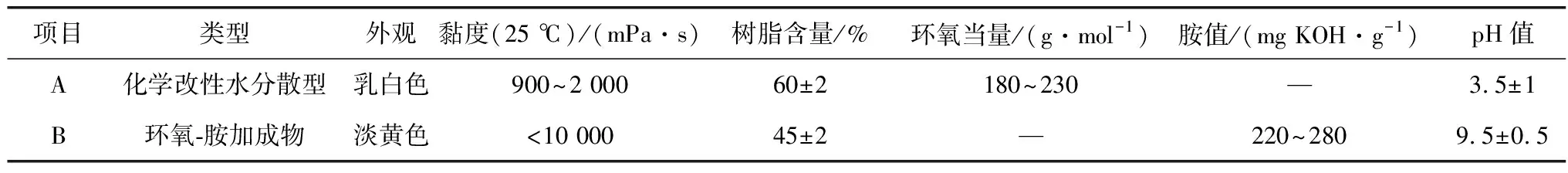

表1 水性环氧体系的技术指标Table 1 Technical indexes of waterborne epoxy system

表2 水性环氧-SBR改性乳化沥青、SBR改性乳化沥青和基质乳化沥青的性能指标Table 2 Performance indicators of waterborne epoxy-SBR modified emulsified asphalt, SBR modified emulsified asphalt and matrix emulsified asphalt

1.2 集 料

试验选用石灰岩粗、细集料和矿粉,以制备稀浆封层和半刚性基层混合料。为了保证材料性能,按照JTG E42—2005《公路工程集料试验规程》中的试验方法分别对三者的技术指标进行测定,测定结果均满足JTG F40—2004《公路沥青路面施工技术规范》中对相应材料性能的要求。其中,石灰岩粗集料的压碎值、磨耗损失和针片状颗粒含量分别为12.9%、14.4%和2.4%;细集料的砂当量和含泥量分别为72%和1.2%;矿粉的含水率和塑性指数分别为0.2%和3.1%,且加热时无颜色变化现象,具有良好的加热安定性。

1.3 水 泥

作为稀浆封层混合料中的强度调节成分和半刚性基层混合料中的胶凝材料,水泥具有十分重要的作用。本次试验选用强度等级为42.5的普通硅酸盐水泥,依据JTG E30—2005《公路工程水泥及水泥混凝土试验规程》对其技术性能指标进行测定,测定结果均满足技术要求。检测结果为水泥密度3.115 g/cm3,比表面积350 m2/kg,初凝和终凝时间分别为137 min和408 min,3 d和28 d抗压强度分别为19.6 MPa和46.7MPa,体积安定性合格。

2 混合料配合比设计

2.1 稀浆封层混合料

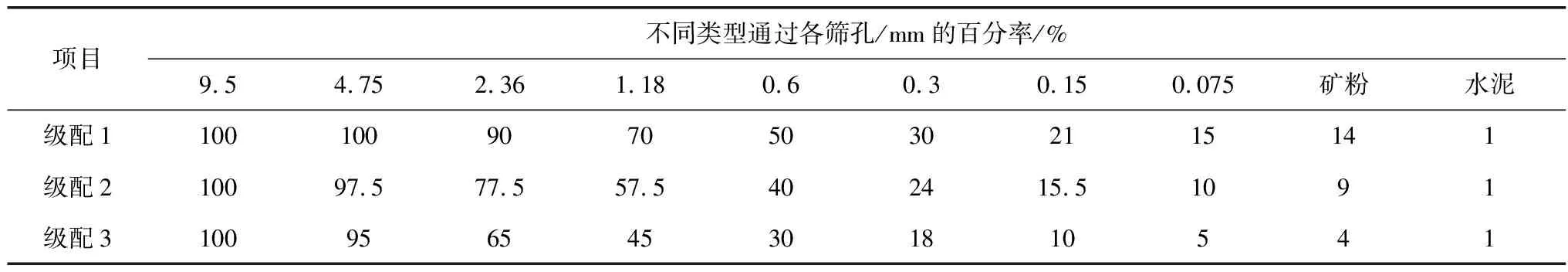

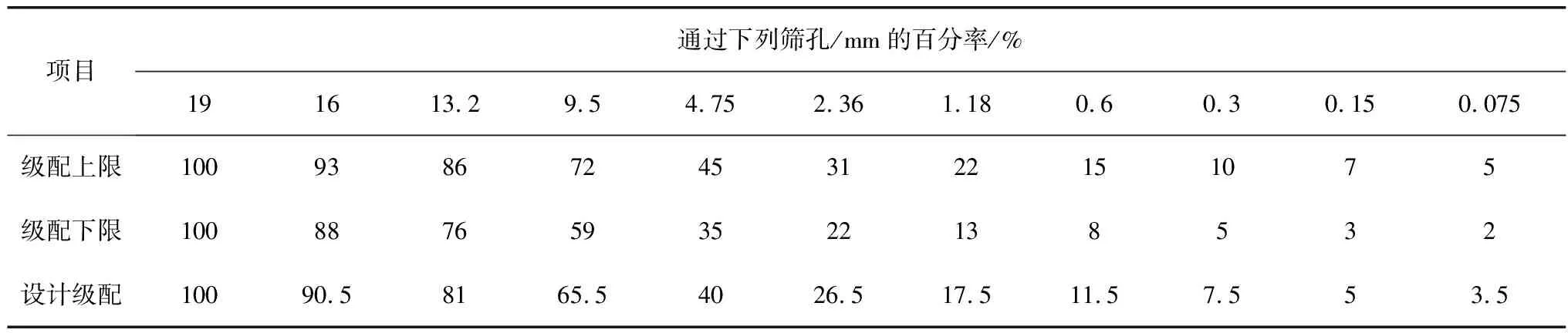

为了分析封层级配对层间黏结性能的影响,试验设计了3种级配类型的稀浆封层混合料,分别为ES-2型级配上限、级配中值和级配下限,设计结果如表3。

表3 ES-2型稀浆封层混合料的设计级配Table 3 Design gradations of ES-2 slurry seal mixture

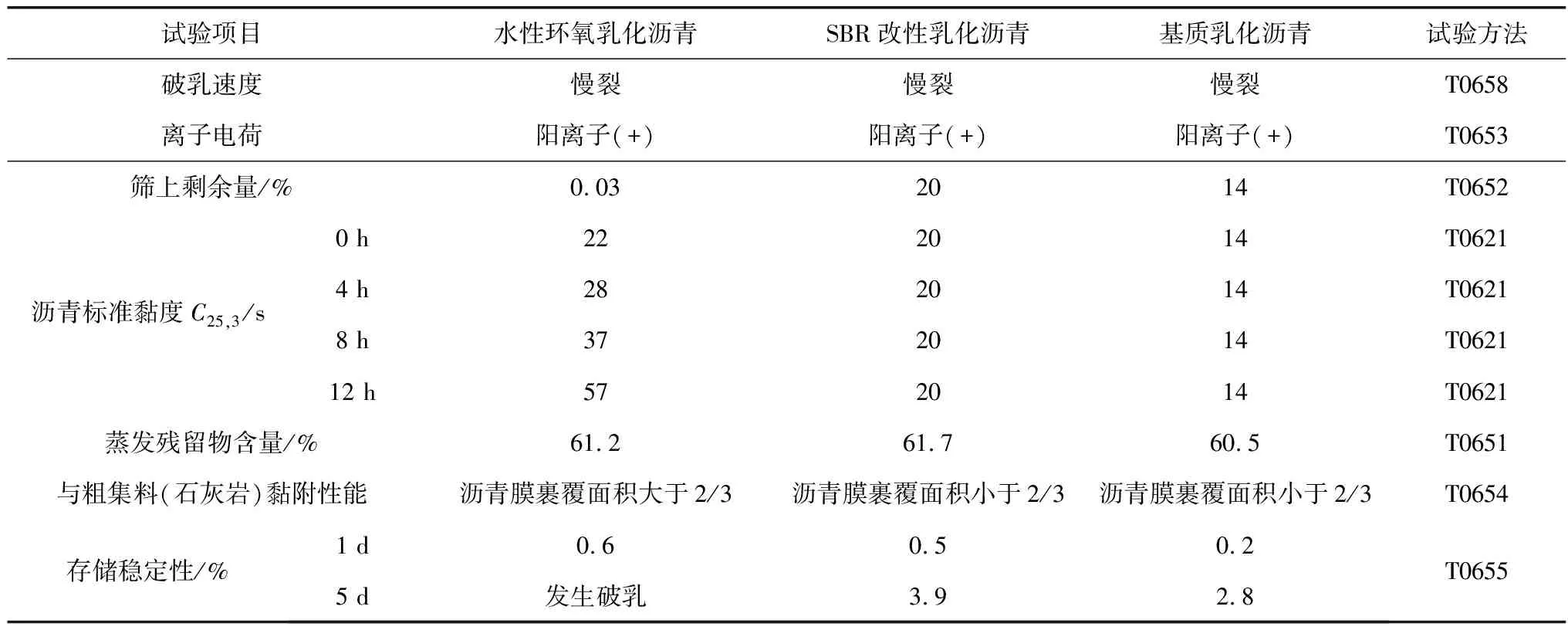

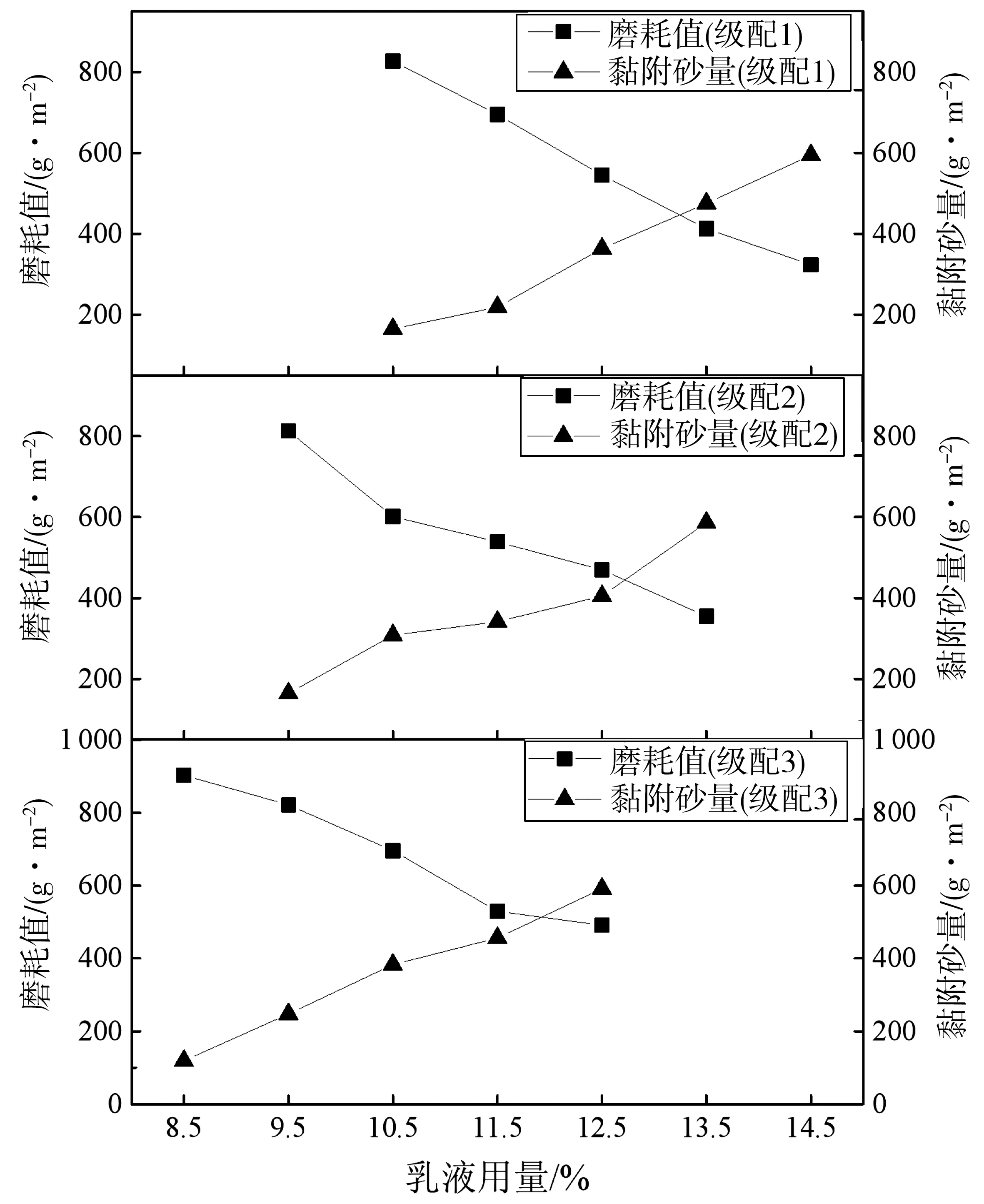

稀浆混合料制备时,首先通过试拌方式,定性确定稀浆封层混合料的最佳用水量,其次,借助湿轮磨耗试验和负荷轮黏砂试验,分析磨耗量和黏附砂量随乳液用量的变化,并以磨耗量接近800 g/m2及黏附砂量接近540 g/m2的乳液用量分别作为最小乳液用量Pmin和最大乳液用量Pmax的控制指标,在Pmin~Pmax之间确定适宜的乳液用量。

当结合料为水性环氧乳化沥青时,3种级配稀浆封层混合料的湿轮磨耗试验和负荷轮黏砂试验结果如图1,且以最小乳液用量Pmin和最大乳液用量Pmax的中值作为最佳乳液用量,确定的级配1、级配2和级配3最佳乳液用量分别为12.4%、11.4%和10.9%。按照同样的方法,确定的基质乳化沥青稀浆混合料3种级配的最佳乳液用量分别为11.8%、10.9%和9.6%,SBR改性乳化沥青稀浆混合料3种级配的最佳乳液用量分别为12.2%、11.0%和10.0%。

图1 各级配磨耗值与黏附砂值随乳液用量的变化Fig. 1 Wear and loss value of different gradations and variation of adhesive sand value changing with the emulsion amount

2.2 水稳碎石混合料

由于水泥稳定碎石广泛应用于我国半刚性基层建设中,因此试验选用水稳碎石材料成型半刚性基层下承层。水稳碎石矿料级配按照JTGT F20—2015《公路路面基层施工技术细则》中的C-B-2型级配进行设计,设计结果如表4。

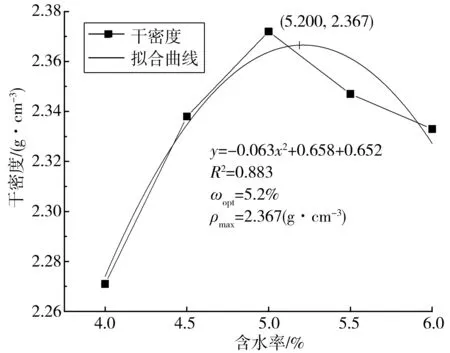

试验水泥用量推荐为5%,按照外掺法添加,然后根据JTG E51—2009《公路工程无机结合料稳定材料试验规程》中无机结合料稳定材料击实试验方法(T0804—1994)进行击实试验,并绘制该水泥剂量下的含水量-干密度曲线,对曲线进行二项式拟合,确定最佳含水量和最大干密度,试验结果如图2。依据最佳含水量、最大干密度和压实度要求,计算成型一块车辙板试件(30 cm×30 cm×5 cm)水泥稳定碎石混合料的质量为10 981 g,矿料及水泥结合料总质量为10 438 g,水泥结合料用量为497 g,外加水量为543 g。

表4 水泥稳定级配碎石C-B-2型矿料级配Table 4 C-B-2 aggregate gradation for cement-stabilized macadam mixture

图2 试样含水量和干密度曲线Fig. 2 Water content and dry density curve of sample

3 稀浆封层与半刚性基层层间黏结性能分析

3.1 黏结性能评价方法

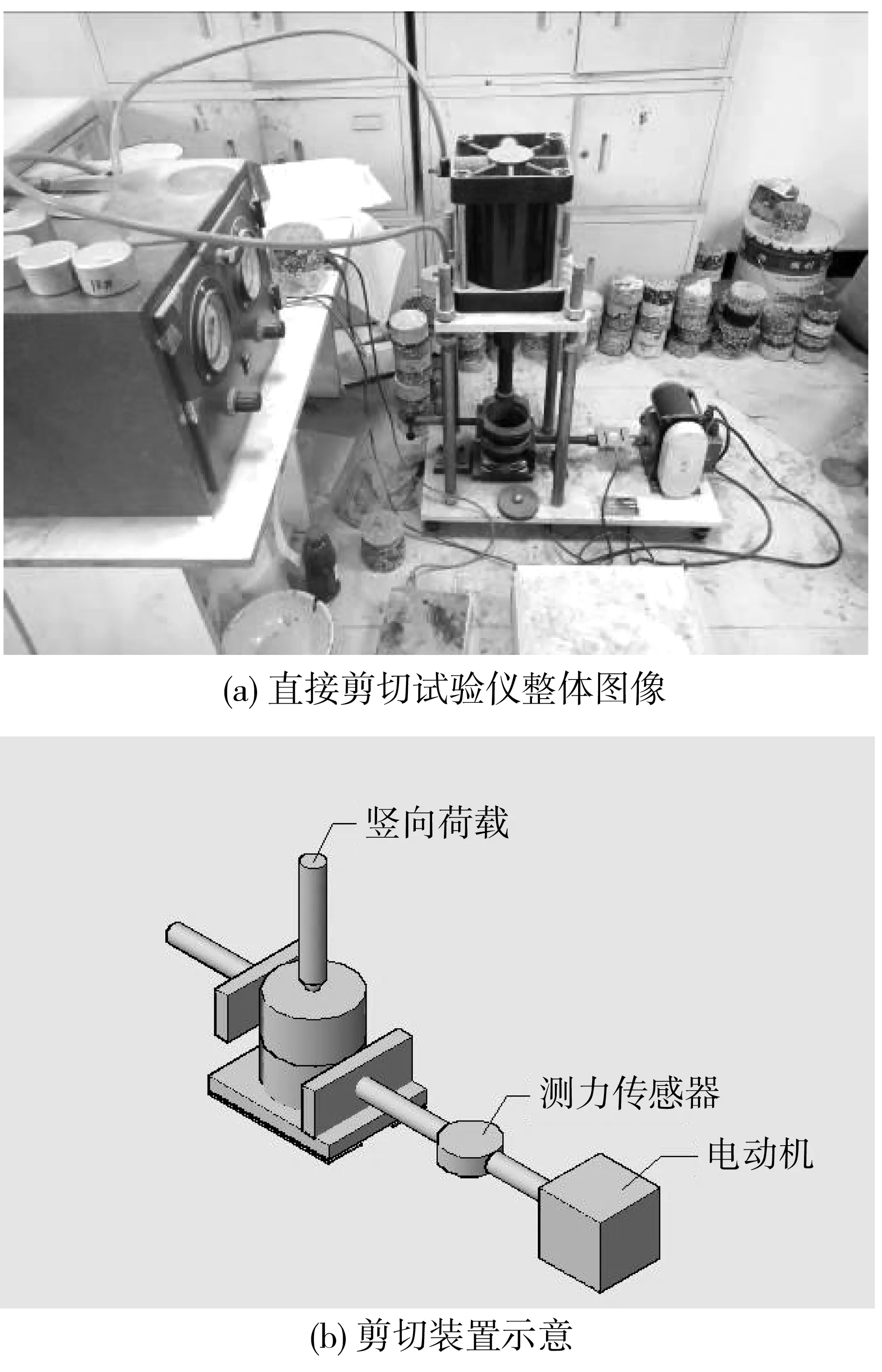

目前,层间黏结性能评价试验方法主要有直接剪切试验、斜剪试验、扭转试验和拉拔试验,其结果均可用于评价层间的抗剪切变形能力,且评价结果具有良好的一致性[12-15]。考虑到具有竖向荷载作用的直剪试验结果能够表征层间黏结、层间摩擦和层间嵌接咬合作用,且试验原理简单、容易实现,因此本次试验采用直接剪切试验方法,试验所用直接剪切试验仪依据土力学直剪试验原理和Goodmna力学模型自主开发,如图3。仪器要求试件为Φ10 cm×10 cm的圆柱体,且剪切面位于试件高度中点所在平面。

图3 直接剪切试验仪Fig. 3 Direct shear tester

直剪试验方法为首先在试件表面作用0.7 MPa的竖向荷载,且采用应变控制方式,沿层间水平剪切试件,并记录剪切过程中的最大剪切力(剪切破坏荷载),再根据圆柱体试件的剪切面积,即可得到衡量层间黏结性能的剪切强度指标。其计算公式为:

(1)

式中:τ为剪切强度,MPa;F为剪切破坏荷载,N;A为剪切面积,mm2。

3.2 组合试件成型方法

为了客观真实地模拟路面结构,组合试件结构拟定为“5 cm厚半刚性基层下承层+1 cm厚水性环氧稀浆封层+4 cm厚水泥混凝土路面板”,试件的成型可分为4个步骤,分别为:

1)借助沥青混合料轮碾成型机,按照水稳碎石混合料各组成材料用量,静压成型尺寸为30 cm×30 cm×5 cm的半刚性基层下承层,静压完成后在温度20±2 ℃,湿度≥95%的标准养生条件下进行养生7 d。

2)在半刚性基层下承层上静压加铺1 cm厚度的稀浆封层,加铺时需依次经过稀浆封层混合料的搅拌、初期养生、静载碾压和稀浆封层的后期养生步骤,其中前3个步骤为稀浆封层的成型环节。

3)在稀浆封层上加铺4 cm厚度的水泥混凝土路面板,并完成水泥混凝土路面板的养生。

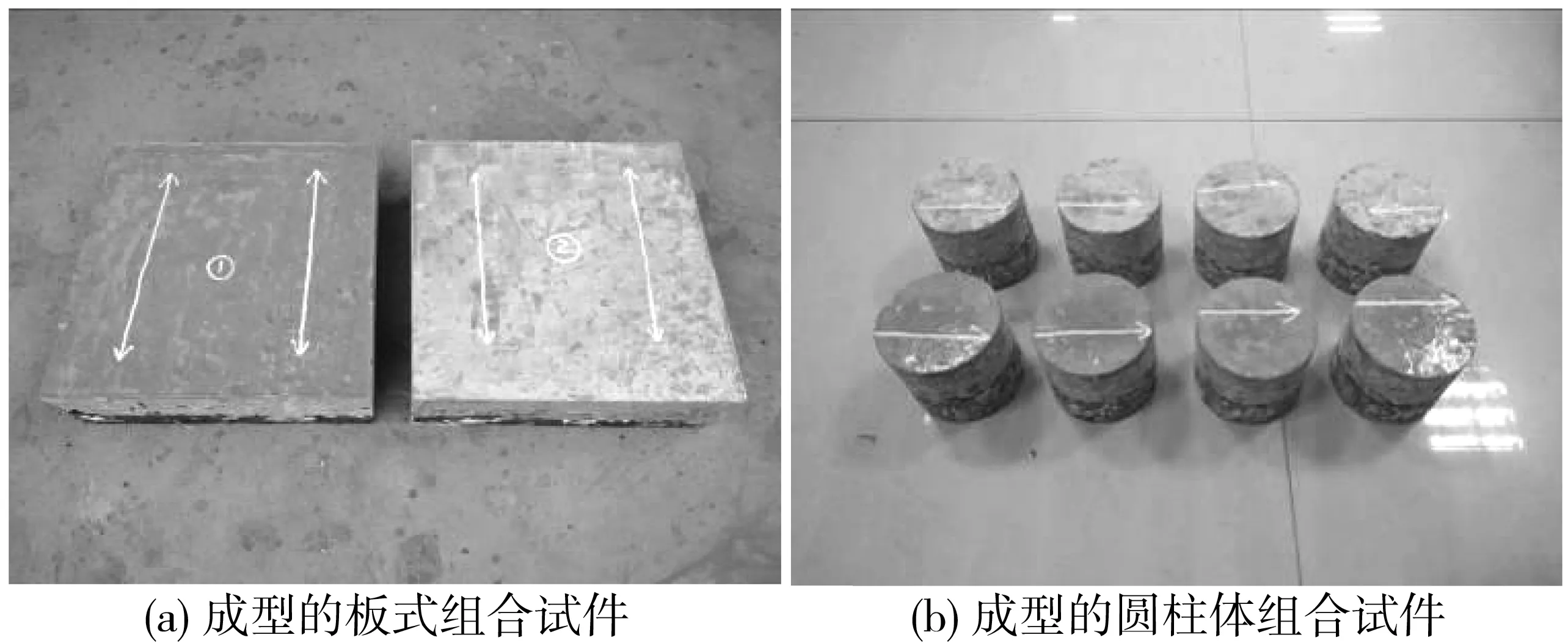

4)采用钻芯取样机进行钻芯取样,获得试验试件。最终成型的试验试件如图4。

图4 成型的组合试件Fig. 4 Formed composite specimen

3.3 黏结性能影响因素分析

3.3.1 封层级配的影响分析

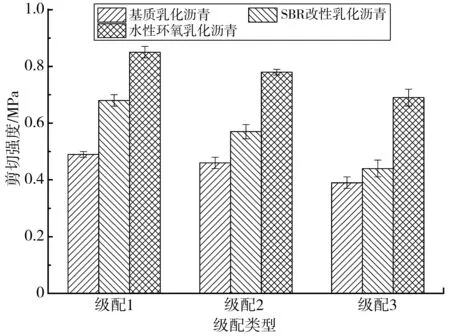

基于成型的水泥稳定碎石垫块,分别制备不同结合料条件下各级配稀浆封层混合料和水泥混凝土混合料,并依据上述组合试件成型方法成型试验试件。其中,稀浆封层加铺过程中的后期养生温度为40 ℃、成型温度为20 ℃和养生时间为48 h,且每种类型的稀浆封层进行3组平行试验,如图4,以12个试件剪切强度的平均值作为试验结果。图5显示了各级配封层与半刚性基层间的剪切强度。

图5 各级配封层与半刚性基层间的剪切强度Fig. 5 Shear strength between seal coat and semi-rigid base course with different gradations

根据图5,对于同类型级配,水性环氧稀浆封层与半刚性基层间的抗剪切强度最大,表现出了最优的黏结性能,这主要是因为水性环氧树脂自身具有与其他材质良好的黏附效果。并且,对于同类型结合料封层,ES-2型3种不同级配的封层与半刚性基层间的剪切强度大小排序为级配1>级配2>级配3,这说明较中粒式和粗粒式,细粒式封层与半刚性基层间具有良好的黏结性能。究其原因,较级配2和级配3,级配1中集料的最大公称粒径为4.75 mm,细集料所占比例较多,在相同的碾压方式下,级配1的封层集料可容易地填充于半刚性基层的表面构造中,待封层固化形成强度后,界面间产生了较大的咬合力,有效保证了层间的黏结力。此外,对于细集料较多的级配1封层混合料,其含水量和沥青乳液用量较多,则在碾压成型时,将有更多的沥青乳液渗透入半刚性基层中,这有效增强了封层与半刚性基层的整体性,保证了二者层间的黏结性能。

3.3.2 后期养生温度的影响分析

通过封层级配对层间黏结性能的影响分析,级配1对应的封层与半刚性基层具有较好的黏结性能,因此本小节选择级配1封层,分析后期养生温度对封层和半刚性基层层间黏结性能的影响,从而确定适宜的后期养生温度。该试验结果可为封层施工时其后期养生温度的选择提供理论依据。

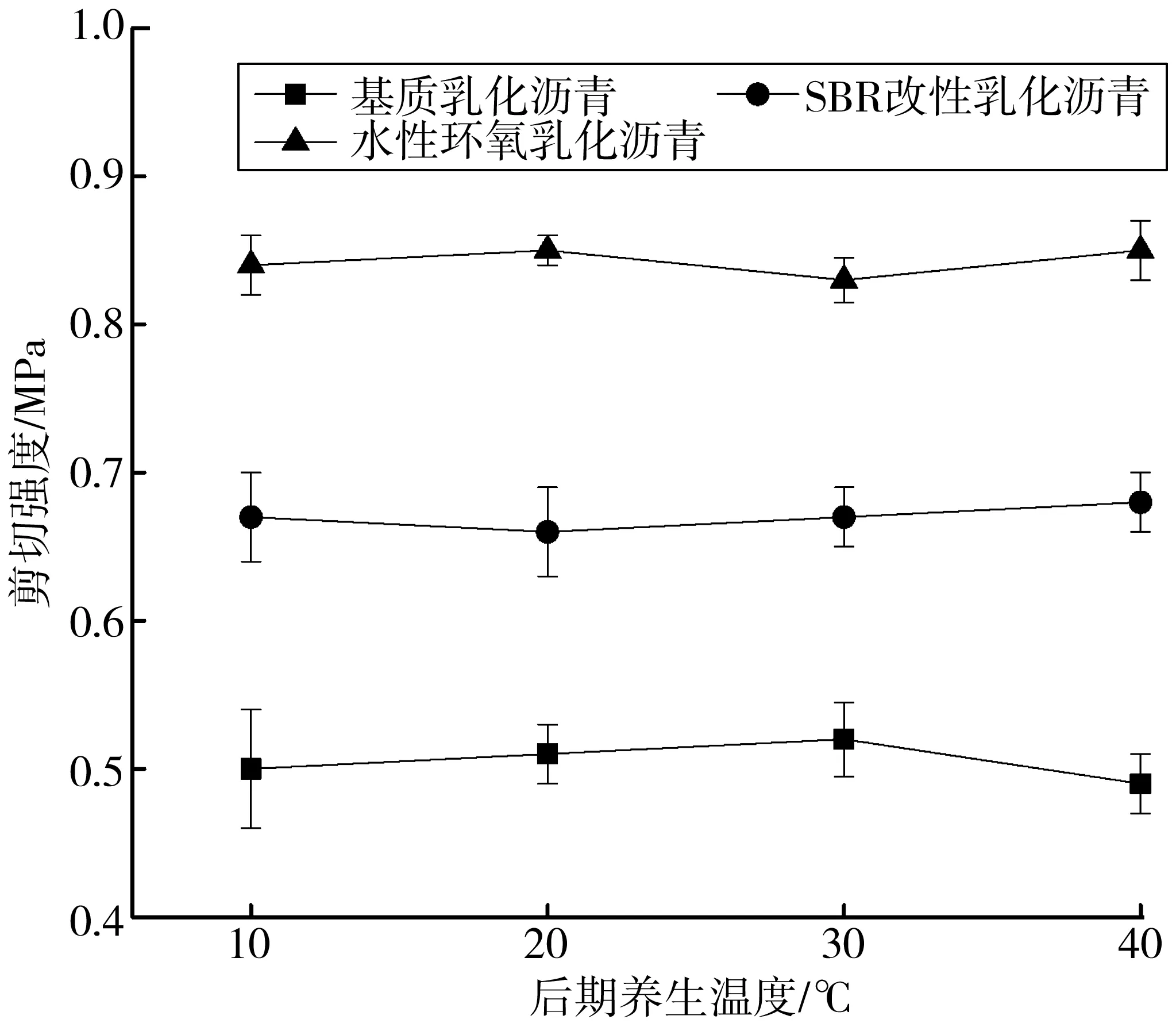

为了与实际施工时的温度条件相吻合,封层后期养生温度选择为10、20、30、40 ℃,试件拌和均在20 ℃的条件下进行,且后期养生时间均为48 h。试验首先制备不同封层后期养生温度下的组合试验试件,然后测定并计算封层与半刚性基层层间剪切强度。每种养生温度下3组平行试验的剪切强度结果如图6。

图6 不同封层养生温度下的层间剪切强度Fig. 6 Shear strength between layers with different sealing layer curing temperatures

根据图6,在整个养生温度区间内,水性环氧稀浆封层与半刚性基层层间的黏结性能最优,且基质乳化沥青、SBR改性乳化沥青和水性环氧乳化沥青稀浆封层与半刚性基层层间的剪切强度在整个养生温度区间内的极差分别为0.03、0.02和0.02,这表明养生温度对二者层间的黏结性能影响较小。但是,养生温度与乳化沥青稀浆混合料达到完全破乳所需的时间之间具有一定的相关性,提高养生温度可缩短稀浆混合料达到完全破乳而形成强度的时间。因此,实际应用中,可根据工程的缓急程度而选择合适的后期养生温度,对于工期较短的工程,可在较高的环境温度下对封层进行养生,如选择合适的施工季节,以节省封层形成强度的时间,便于其上部结构的施工。

3.3.3 成型温度的影响分析

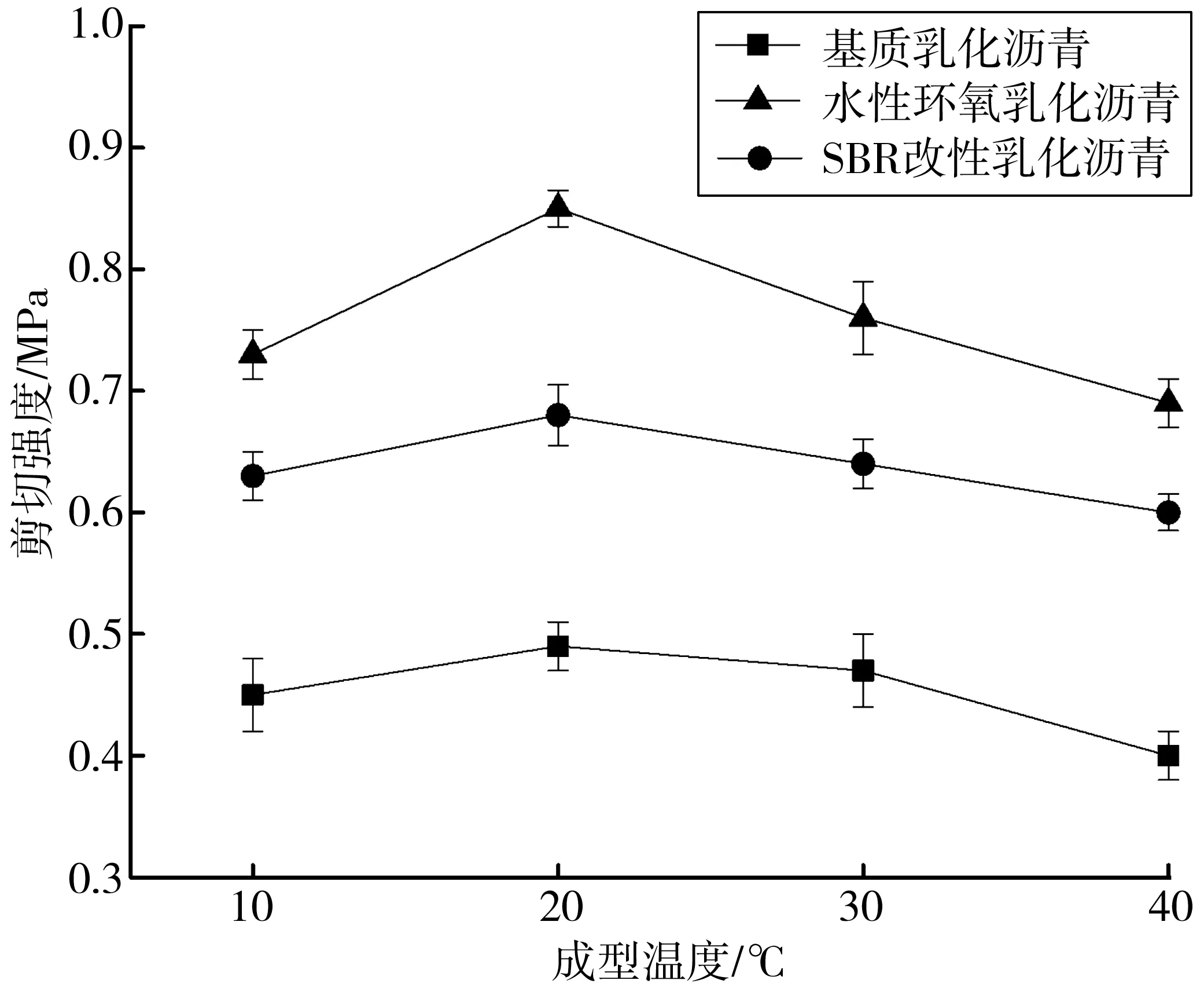

为了模拟现场施工温度对封层与半刚性基层层间黏结性能的影响,试验探究了级配1封层在10、20、30、40 ℃ 4种室内成型温度下的层间黏结性能。加铺封层时的成型温度控制方式为将集料、矿粉、水泥填料和水性环氧乳化沥青均加热至相应的成型温度,且在相应的成型温度下进行稀浆封层混合料的搅拌、封层的初期养生及碾压步骤,其中封层的初期养生时间为1.5 h,后期养生温度和时间分别为40 ℃和48 h。经过试验,不同封层成型温度下的3组平行试验剪切强度结果如图7。

图7 不同封层成型温度下的层间剪切强度Fig. 7 Shear strength between layers with different sealing layer forming temperatures

根据图7,在整个封层成型温度下,水性环氧乳化沥青稀浆封层与半刚性基层间的剪切强度值明显较大,表现出了优异的黏结性能。同时,不同结合料类型的稀浆封层与半刚性基层间的剪切强度随封层成型温度的升高均呈现出先增大而后减小的趋势,成型温度为20 ℃时,基质乳化沥青、SBR改性乳化沥青和水性环氧乳化沥青稀浆封层与半刚性基层间的剪切强度均达到最大值,分别为0.49、0.68、0.85 MPa。分析其原因,主要是在温度较低时,沥青乳液黏度较大,在封层碾压过程中,乳液不易渗透入半刚性基层中,不利于封层与半刚性基层整体强度的形成。而在较高温度条件下,虽乳液黏度的减小有助于其渗透入半刚性基层中,但经拌和时的破乳过程,碾压时能够渗透入半刚性基层空隙中的乳液量相对减少,同样给二者整体性的形成带来不利影响。

综上所述,成型温度对封层与半刚性基层层间黏结性能的影响较大。室内研究及实际施工时,需考虑乳液的黏度和可操作时间,以选择合适的成型温度,保证封层与半刚性基层二者间的黏结性能。根据本次室内试验研究结果,建议封层成型温度为20 ℃。

3.3.4 污染程度的影响分析

实际工程中,考虑到半刚性基层在施工完成后会受到施工车辆的作用,施工车辆产生的油渍及附着于轮胎上的土壤将滴落并黏附于半刚性基层表面,造成半刚性基层表面的污染。本小节通过室内试验模拟油渍和土壤对半刚性基层表面的污染,分析柴油和土壤及其污染量对层间黏结性能的影响,分析结果可用于指导封层施工。

基于已成型完成的半刚性基层,泥土和柴油分别以铺撒和涂刷的方式进行,并按照3.2节中组合试件的成型方法进行试验试件的制备。其中,加铺封层时,根据封层级配、后期养生温度和成型温度对二者层间黏结性能的影响分析,选择较优的试验条件组合,即封层级配类型为级配1,后期养生温度和成型温度分别为40、20 ℃,养生时间为48 h。

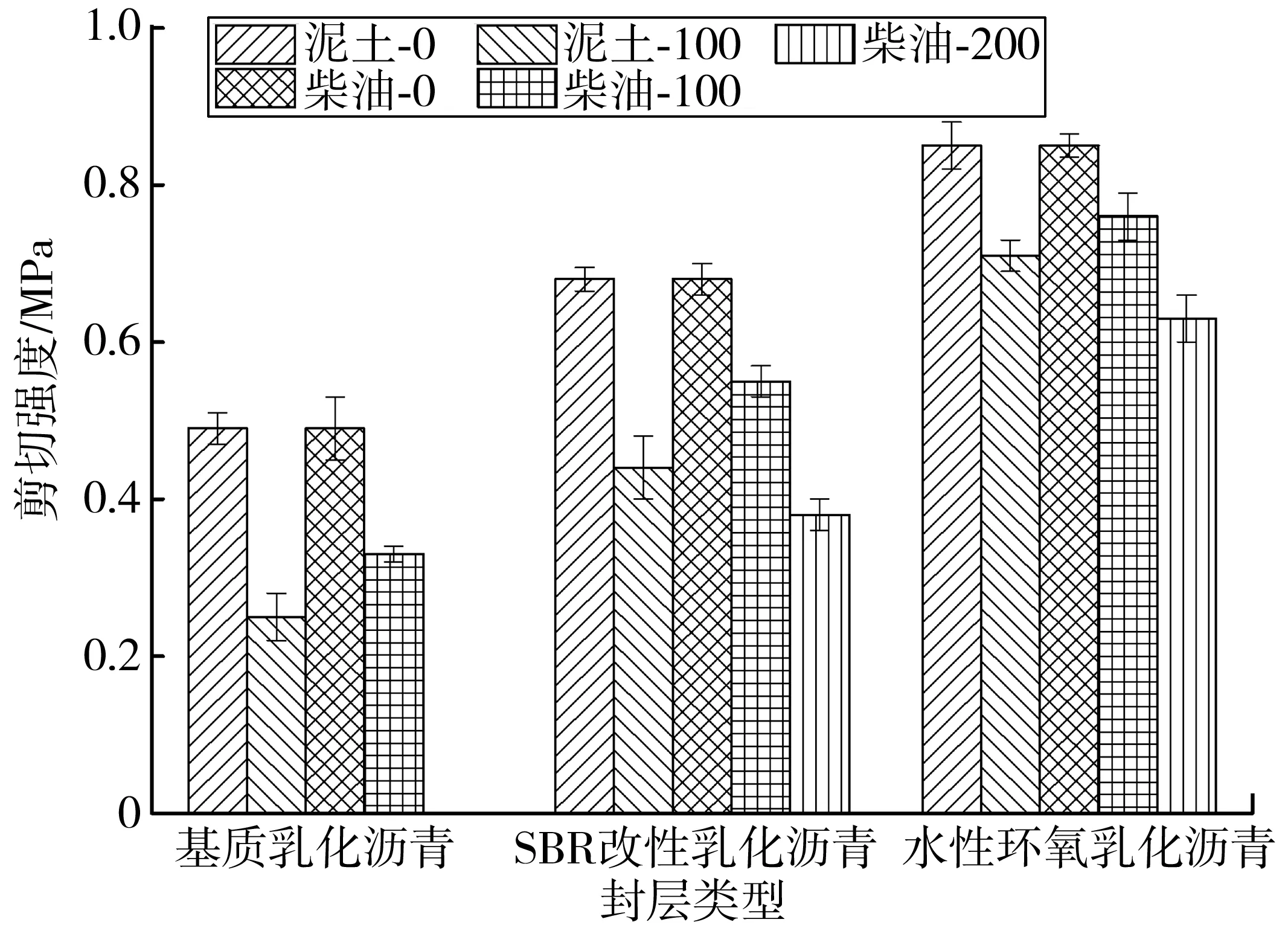

试验选取泥土和柴油的污染量均分别为0、100、200 g/m2,当泥土污染量达到200 g/m2时,二者间的黏结性能较差,钻芯时将会出现封层与半刚性基层二者的分离现象,不能获得完整结构的芯样。经过试验,泥土和柴油在不同污染量下的层间剪切强度结果如图8。

图8 不同泥土和柴油污染量下的层间剪切强度Fig. 8 Shear strength between layers with different soil and different amount of diesel pollution

根据图8,泥土和柴油污染物的存在均显著降低了层间的剪切强度,即不利于层间黏结性能的发挥,尤其对于基质乳化沥青和SBR改性乳化沥青稀浆封层,二者与半刚性基层间的剪切强度随污染量的增多而衰减速率明显较大。并且,泥土污染物对层间剪切强度的不利影响程度显著高于柴油污染物,其中,较无污染情形,污染量为100 g/m2的泥土分别使基质、SBR改性和水性环氧乳化沥青稀浆封层与半刚性基层间的剪切强度降低量达到49.0%、35.3%和16.5%,污染量为100 g/m2的柴油分别使3种不同结合料的封层与半刚性基层间的剪切强度降低量达到32.7%、19.1%和10.6%,这严重影响了封层与半刚性基层层间的黏结性能。

综上所述,为保证封层与半刚性基层二者间的黏结性能,室内研究或现场施工时应防止诸如泥土、油渍等污染物对半刚性基层表面造成污染,且加铺封层前需保证半刚性基层表面的清洁,这是保证二者层间具有良好黏结性能的必要条件。

4 结 论

主要对比分析了不同结合料的稀浆封层条件下,封层级配、后期养生温度、成型温度和污染程度对层间黏结性能的影响,提出了保证层间黏结性能的措施。研究主要得出以下结论:

1)相比于基质和SBR改性乳化沥青稀浆封层,水性环氧稀浆封层与半刚性基层间的黏结性能明显较优,三者与半刚性基层间的黏结性能从优到劣排序为水性环氧乳化沥青稀浆封层>SBR改性乳化沥青稀浆封层>基质乳化沥青稀浆封层。

2)对于不同结合料的稀浆封层,均表现出封层级配、成型温度和污染程度对稀浆封层和半刚性基层间的黏结性能影响较大,而后期养生温度对层间黏结性能影响较小的特征。

3)污染物的存在将对层间的黏结性能造成不利影响,且泥土对层间黏结性能的不利影响程度显著高于柴油污染物。

4)建议采用级配1封层,在20 ℃的成型温度下铺筑且铺筑前清扫半刚性基层下承层,以保证层间的黏结性能。室内试验时,应选择较高的后期养生温度,以促进封层强度的形成。