进口边界条件对两级增压级间管路内部旋流畸变的影响

2022-06-24程江华罗艺伟张炜钱煜平王宪磊王泽兴

程江华,罗艺伟,张炜,钱煜平,王宪磊,王泽兴

(1.中国北方发动机研究所柴油机增压技术重点实验室,天津 300400;2.清华大学车辆与运载学院,北京 100084;3.陆军装备部驻北京地区军事代表局驻北京地区第八军事代表室,北京 100072;4.国家新能源汽车技术创新中心,北京 100176)

多级增压技术是柴油机提高功率密度、实现节能减排、改善工况性能的有效手段。国际知名公司均将两级涡轮增压系统视为具有发展潜力的增压技术,并推出自己的研发成果和产品。各公司研究对象、研究角度及研究水平不同,开发的两级增压系统也各具特色。博格华纳[1]为重型柴油车开发了可调两级涡轮增压系统,设计方案结构紧凑,各级增压器负荷降低,保证了系统的可靠性和耐久性。FEV[2]开发了GT2两级涡轮增压系统,配备于1.8 L缸内直喷汽油机。与单级增压相比,CO2排放降低17%,加速性与3.5 L 6V发动机相当,升功率达到120 kW/L。ABB、VOITH 等公司研发的两级涡轮增压系统都已投入市场,并在提升发动机功率、降低 CO2排放、提高燃油经济性等方面取得很好效果[3-5]。

与单级涡轮增压系统相比,两级增压系统内部流动复杂,尤其是在高、低压压气机级间复杂连接管路弯曲导致高压压气机进口发生流场畸变,从而影响高压压气机性能。Kim[6]研究了进口管路弯曲变化引起的进口流场畸变变化及其对压气机性能的影响,发现通过合理的管路布置可以降低级间管路引起的压气机进口畸变程度。郑新前[7]研究了不同弯管形式对压气机性能的影响,并探索了最佳的进口弯管布置角度以实现管路最优化布置。在工程实际中,两级增压器级间连接管路更为复杂,目前还缺乏针对复杂管路特征与管路出口旋流畸变的关联性研究,工程设计人员在级间管路设计时缺少必要的设计依据。

本研究主要针对两级增压器高、低压压气机级间管路开展研究,参考SAE AEROSPACE的相关研究[8],对级间管路内部流动畸变进行量化定义,将级间管路出口旋流主要分为整体旋涡与成对旋涡两类,并引入扇区旋流强度Sector Swirl (SS)、旋流强度Swirl Intensity (SI)、旋流方向Swirl Directivity (SD)与旋流对Swirl Pairs (SP)4组参数对旋流畸变进行量化处理,进而通过数值仿真揭示级间管路内部畸变流动变化规律及对高压压气机性能的影响。

1 旋流畸变定义

高、低压压气机级间管路内旋流畸变定义具体参考文献[8]中的2类旋流形式。

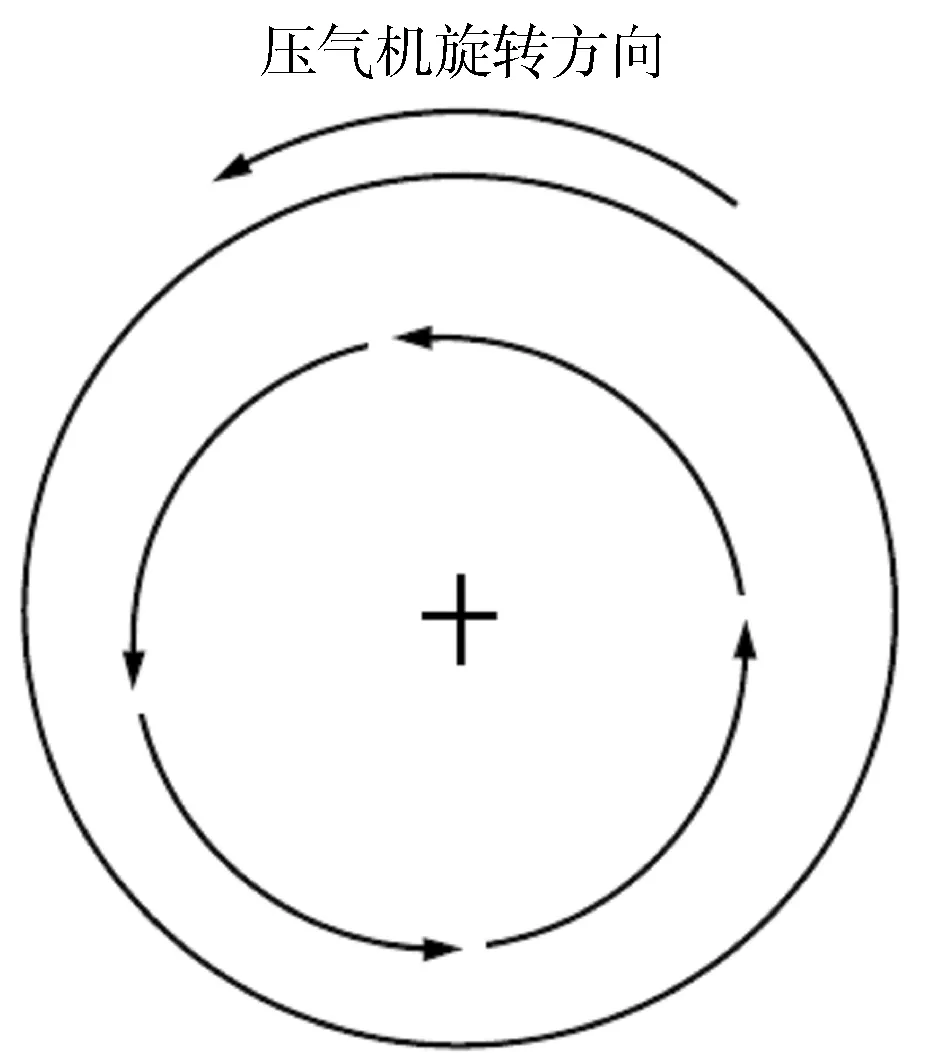

1) 整体旋流(Bulk Swirl)

整体旋流畸变是指截面中整个流场沿一个方向围绕压气机旋转轴旋转时的整体旋涡,如图1所示。如果流体旋转方向与压气机旋转方向相同,则称为同向旋转整体旋流;如果流体旋转方向与压气机旋转方向相反,则称为反向旋转整体旋涡。

图1 整体旋流形式示意[8]

2) 成对旋流(Paired Swirl)

成对旋流是最为常见的旋流类型,该种旋流形式是指流动具有一对或多对旋转方向相反的旋涡,如图2所示。

图2 成对旋流形式示意[8]

弯曲管路中经常会形成成对旋流,如图3所示。流动中具有两个大小相等且旋转方向相反的旋涡时,称为双旋流;而两个旋转方向相反但幅度不同的旋涡,则称为偏移旋流对。

进一步对于整体旋流与成对旋流进行量化,具体如下。

流场中任意位置的旋流角α:

(1)

式中:Uθ为圆周方向速度分量(与压气机旋转方向相同为正);Ux为轴向速度分量。

图3 双旋流及偏移旋流形式示意[8]

旋流畸变量化参数具体包括以下4种:

(1) SS

将进口面沿径向按照不同的半径位置取多个圆周线,按照压气机旋转方向定义为0°~360°,并计算圆周线上各个位置的旋流角数值。定义第i圈圆周上旋流角数值为正的区域覆盖角度为θi+,旋流角数值为负的区域覆盖角度为θi-。对于一个典型的旋流形式,其第i圈一周旋流角变化如图4所示。

图4 圆周上旋流角变化示意

图中,旋流角在0°~180°区间内为正,在180°~360°区间内为负,故θi+=180°,θi-=180°。而扇区旋流强度则是指定径向位置圆周上平均正旋涡强度SSi+和平均负漩涡强度SSi-,计算公式如下:

(2)

(3)

(2) SI

旋流强度是指每个环中所有扇区绝对旋涡角的平均值,计算方法如下:

(4)

(3) SD

旋流方向参数用来评估旋流的整体方向性,计算方法如下:

(5)

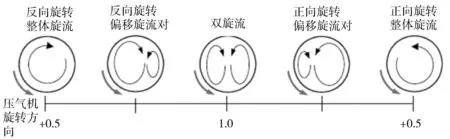

对于同向旋转的整体旋流,SDi值将为+1;对于反向旋转的整体旋流,SDi值将为-1;而对于具有一对方向相反,幅度相等的双旋流,SDi值将为0。不同旋流形式旋流方向数值如图5所示。

图5 不同旋流形式SDi数值变化

(4) SP

旋流对表示指定环中存在的交替旋流对的数量,计算公式如下:

(6)

当旋流形式为整体旋流时,该数值为0.5,而为一对双旋流时,该数值为1.0。不同形式旋流畸变SPi数值变化情况如图6所示。

图6 不同旋流形式SPi数值变化

2 研究对象

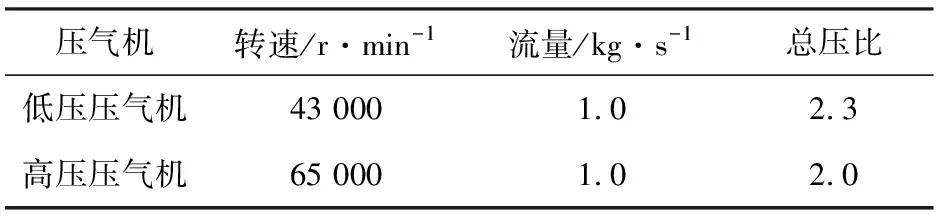

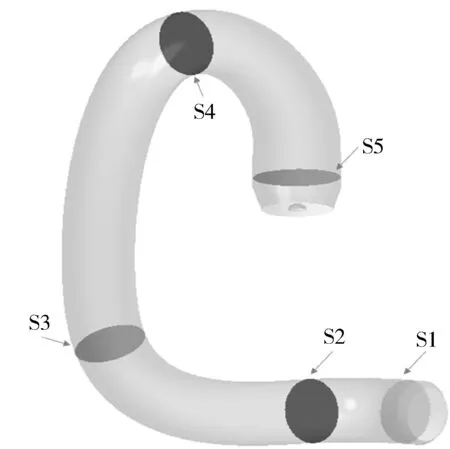

主要针对某型柴油机两级高增压系统中高、低压压气机之间的级间管路开展研究,如图7a所示。两级增压器高、低压压气机共同工作点匹配参数如表1所示。本研究针对管路研究,并未考虑级间管路中冷器结构对流动的影响,但是保留中冷器进出口位置对管路的几何约束,提取如图7b所示的管路模型进行流动分析研究。

表1 两级增压器工作点匹配参数

图7 柴油机两级增压系统与级间连接管路

3 数值仿真

采用ANSYS-CFX软件对级间管路进行流动仿真分析。级间管路及高压压气机蜗壳采用ANSYS-ICEM软件进行四面体非结构化网格划分,高压压气机叶轮采用ANSYS-Turbogrid软件进行六面体结构化网格划分;级间管路模型网格数约33万,蜗壳模型网格数56万,叶轮单通道模型网格数约119万;网格划分如图8所示。湍流模型主要采用SST模型。

图8 网格划分

3.1 进口边界条件

在实际工程设计中,主要考虑级间管路造成的流动损失,在对流动损失进行量化时主要是采用基于均匀法向进气的管路损失系数进行损失计算。而在真实条件下,两级增压器高、低压压气机级间管路进口流场特征由低压压气机蜗壳出口流场决定。因此,考虑到级间管路工程设计与实际运行时的进口边界条件差异,首先研究进口边界条件对级间管路内部流动的影响规律。

杨武亮等[11]对金缕梅科的半枫荷进行了原植物考证、植物形态、生药性状、显微特征及化学成分预试等方面的研究,同年彭余开等[12]也对半枫荷的根、茎、叶的性状特征及显微组织、粉末特征进行了详细描述,这些研究为半枫荷的品种鉴别、资源开发利用和临床用药提供了科学依据。

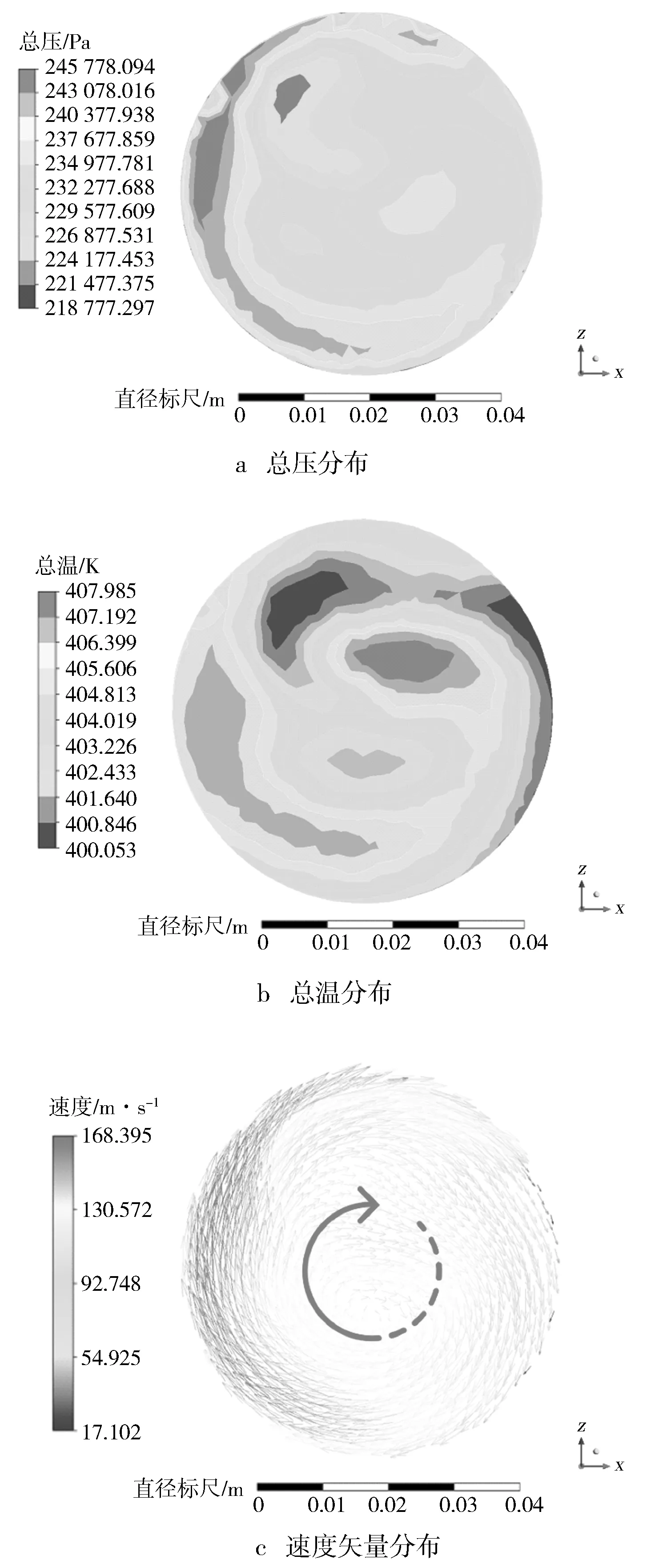

在级间管路进口分别给定均匀流场以及低压压气机出口流场两类不同边界条件,研究进口条件对管路损失、高压压气机进口畸变及性能的影响。对于相同级间管路及高压压气机模型,高压压气机进口两类边界条件设置见表2。其中:进口边界条件1为级间管路进口采用低压压气机转速43 000 r/min、总压比2.3工况的蜗壳出口平均总压、平均总温及法向进气作为均匀进口边界条件;进口边界条件2为级间管路进口采用低压压气机转速43 000 r/min、总压比2.3工况的蜗壳出口总压分布、总温分布及速度方向分布作为边界条件;高压压气机出口均采用平均静压作为边界条件。低压压气机蜗壳出口总压、总温及速度矢量分布见图9。

表2 高压压气机进口两类边界条件设置

图9 低压压气机蜗壳出口总压、总温及速度矢量分布

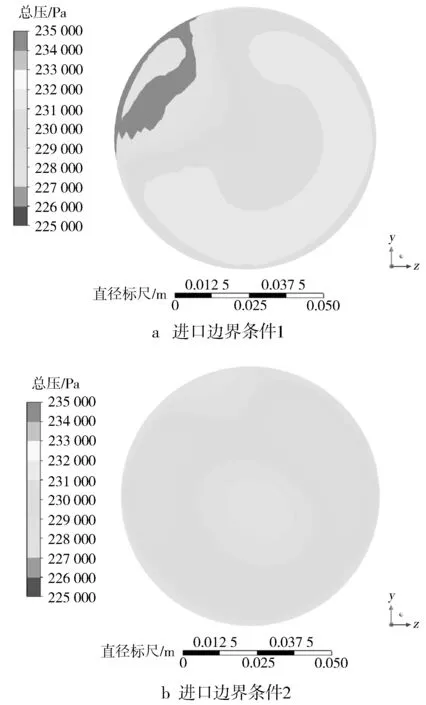

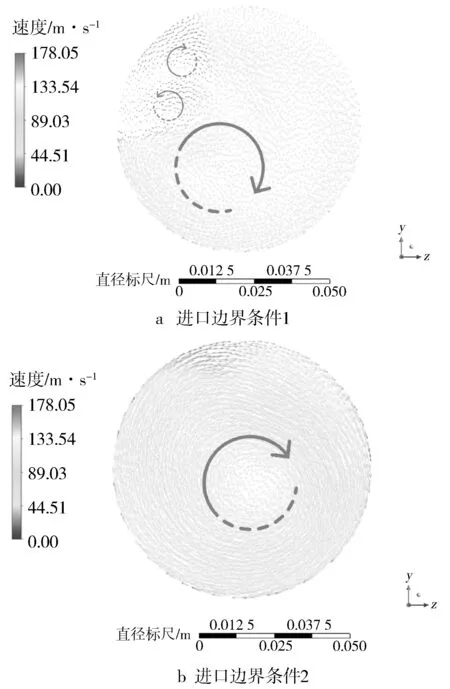

针对上述两种级间管路进口边界条件进行了包含级间管路的高压压气机三维定常仿真计算,级间管路出口总压及速度矢量分布见图10和图11。

图10 级间管路出口总压分布

图11 级间管路出口速度矢量分布

级间管路采用进口边界条件1(均匀法向进气)时,级间管路出口平面具有不同的旋流方向,表现为成对旋流形式。级间管路采用进口边界条件2(低压压气机蜗壳出口流动参数分布)时,级间管路出口平面的旋流方向均朝向一个方向,表现为整体旋流形式。

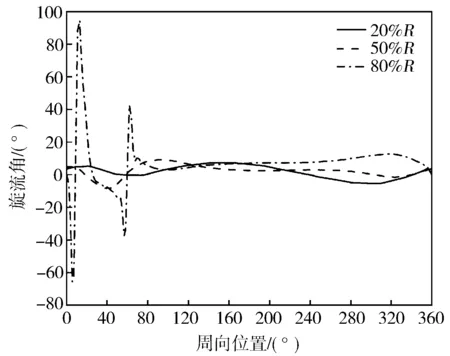

两类进口边界条件下级间管路出口平面上20%R,50%R及80%R(R为管路半径)三个径向位置的旋流角分布情况如图12和图13所示。采用进口边界条件1时,级间管路出口平面在靠近管壁区域小尺度旋涡造成旋流角有突变,在20%,50%半径位置和80%半径大部分区域的旋流角基本接近于0°,与图11a相对应。采用进口边界条件2时,级间管路出口平面上气流的旋流角均为正值,旋流角在不同径向位置的分布在圆周上呈现波动状态,且波动相位并不完全一致。

图12 边界条件1条件下级间管路出口旋流角分布

图13 边界条件2条件下级间管路出口旋流角分布

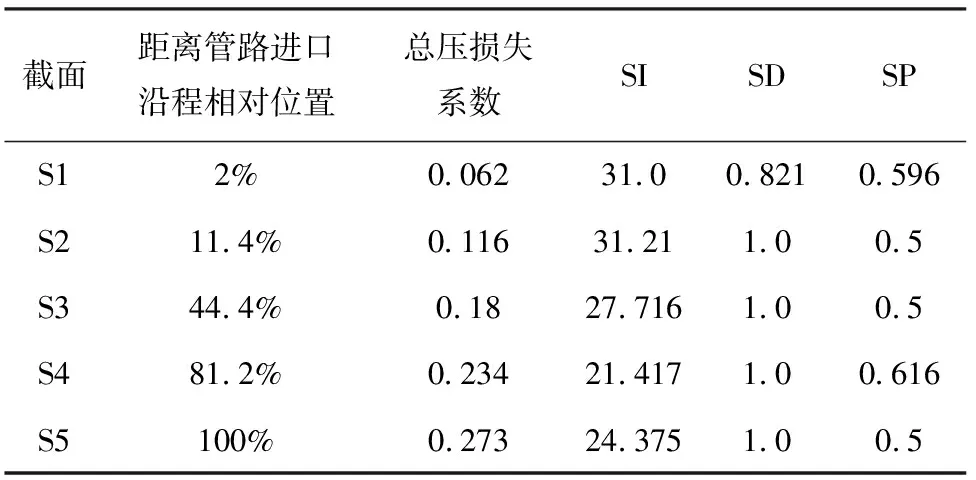

两类进口边界条件对级间管路出口流动畸变指标影响如表3所示。采用进口边界条件2时,级间管路出口平面的旋流强度SI大幅高于边界条件1的情况,在50%R处,两类进口边界条件下的旋流强度SI比值达到7.37。

表3 不同进口条件下的级间管路出口平面旋流指标

3.2 进口边界条件对级间管路下游高压压气机性能的影响

两类进口边界条件对级间管路下游高压压气机性能的影响如表4所示,高压压气机运行转速如表1所示。如上一节所述,不同进口边界条件导致级间管路出口流动畸变指数存在明显差异,并导致管路出口流动损失相差16%,高压压气机流量相对变化2.3%,功率相对变化1.9%,效率绝对值相差2个百分点。

表4 边界条件类型对高压压气机性能的影响

为分析高压压气机性能差异,进一步对比分析了级间管路进口边界条件对级间管路下游高压压气机10%,50%和90%叶高B2B截面马赫数分布的影响,如图14所示。在50%叶高B2B截面上,采用进口边界条件1时高压压气机主叶片吸力面尾缘处的流动分离区域要显著大于采用进口边界条件2时的流动分离区域,这是导致表4中高压压气机性能降低的主要原因。

图14 不同叶高B2B截面马赫数云图对比

3.3 级间管路内部畸变流动沿程发展分析

图15 截面位置示意

表5 不同截面旋流及总压损失数据

总压损失系数在级间管路进口段S1至S2处增加较快,这主要是由于低压压气机蜗壳出口流动在下游发生掺混,导致损失快速增加;11%~100%区域,总压损失系数在S3,S4和S5三个截面上的绝对值增量为0.054,0.054和0.039,由于S3,S4和S5三个截面均位于管路折转位置,因此气流转弯是引起总压损失的主要原因。

旋流强度在级间管路内部呈现先减小后增大的变化趋势,气流由S3流至S4时,旋流强度减小,主要是因为S3至S4是一段较长的平直段,气流在平直段内由于掺混会降低旋流强度;每次管路折转会造成旋流强度产生10%~20%的相对变化。级间管路内的旋流方向与高压压气机旋转方向相同,旋流对指标显示级间管路基本为整体单旋流。

综上分析,管路折转主要导致级间管路内部旋流强度的沿程变化,对总压损失系数变化影响较小。因此,管路折转涉及的折弯位置、折转半径等参数需要在工程设计中结合低压压气机蜗壳出口气流特征进行专门考虑与设计优化,避免级间管路引发高压压气机性能衰减。

4 结论

a) 级间管路进口边界条件特征决定了级间管路出口流动畸变指标,采用低压压气机蜗壳出口流动特征作为进口边界条件,级间管路出口平面的旋流强度SI大幅高于均匀法向进气情况,两类进口边界条件下的50%管路半径位置旋流强度SI比值可达到7.37;

b) 两类进口边界条件的级间管路出口流动损失相差16%,下游高压压气机流量相对变化2.3%,功率相对变化1.9%,效率绝对值相差2个百分点;高压压气机主叶片吸力面尾缘处的流动分离区域的不同是造成压气机性能变化的主要原因;

c) 高、低压压气机级间管路出口旋流特征主要是整体单向旋流;级间管路进、出口旋流方向基本一致,旋流旋向与高压压气机旋转方向相同,即管路折转并不会引起旋流方向的改变;级间管路沿程折转主要影响管路内部旋流强度的沿程变化,对总压损失系数变化影响较小;在工程方案设计中需要结合低压压气机蜗壳出口气流特征考虑级间管路折弯位置、折转半径等参数的设计与优化。