柴油加氢尾气中氢气的水合物法回收工业侧线试验

2022-06-24陈波刘爱贤孙强王逸伟郭绪强杨庆伟龙有肖树萌马绍坤

陈波,刘爱贤,孙强,王逸伟,郭绪强,杨庆伟,龙有,肖树萌,马绍坤

(1 中国石油大学(北京),北京 102249;2 中国石油大学(北京)克拉玛依校区,新疆 克拉玛依 834000;3 中国石化茂名分公司,广东 茂名 525000;4 北京石大世通科技发展有限公司,北京 101301)

氢气回收是提高炼油厂效益、扩大加氢能力的重要举措。当前普遍应用的氢气回收技术有深冷分离技术、膜分离技术和变压吸附(PSA)分离技术。这三种技术对原料气要求较高,原料气均须经过预处理才能进入回收装置处理;此外,回收后产品氢气压力一般偏低,需升压后才可返回高压加氢装置,这会增加压缩机能耗和负荷。水合物分离技术回收加氢尾气,有无须对尾气预处理和产出高压氢气的优点,可减少预处理和氢气增压成本。随着原油劣质化和油品质量的提高,高压加氢装置占比不断提高。开发适用于高压加氢装置回收尾气的技术,具有重要的现实意义。

水合物分离技术利用不同气体分子生成水合物的难易程度不同来实现混合气分离。对于加氢尾气组分而言,氢气组分是极难生成水合物的组分;轻烃和HS较易生成水合物,尤其是HS。在适宜温度、压力条件下,易生成水合物的轻烃和HS组分会优先进入水合物相,氢气则在气相富集提浓。水合物生成的条件一般是低温高压,且高压有助于提高水合物结构稳定性。故水合分离技术无须降压即可处理高压尾气,且高压有利提高回收氢气体积分数;由于反应在水相中进行,少量颗粒杂质和HS对反应毫无影响,故水合物分离技术可直接处理加氢尾气,免去预处理过程;并且水合物处理过程压降损失小,得到的高压产品氢气减少了高压加氢装置的用氢成本。

水合物法分离回收含氢混合气一直受到广泛研究,并取得一定成果。张世喜使用一套水合物喷雾反应装置,研究了含氢混合气的分离,间歇一次分离将H体积分数从72.81%提高至87%,并建立了相平衡分离模型。马庆兰对模拟柴油加氢尾气组成进行一系列水合分离实验,研究中添加少量四氢呋喃热力学促进剂,将H体积分数从89.95%提高至93.34%,表明添加四氢呋喃能有效提高分离效果;依据此实验,建立了含氢水合物的相平衡生成条件和闪蒸分离预测模型。罗洋用一套连续搅拌釜水合分离装置,对含氢混合气(H+CH)进行了分离实验,实现将H体积分数由85%提高至90%以上,此外还建立了管式水合连续分离实验装置,并研究了其特点。刘伟以柴油加氢尾气为研究对象,进行了水合物热力学促进剂筛选、分离和预测模型建立等工作。以上这些工作,为水合物法处理加氢尾气提供了研究基础。

目前水合物分离研究主要集中在基础理论和室内小型反应装置研究,缺乏实际工业应用考核。为考察水合物分离技术在柴油加氢尾气中的应用过程。中国石油大学(北京)和中石化茂名公司建立了一套水合物分离工业侧线装置,首次完成了水合物法回收柴油加氢尾气中氢气的工业侧线试验。

1 材料和方法

1.1 材料

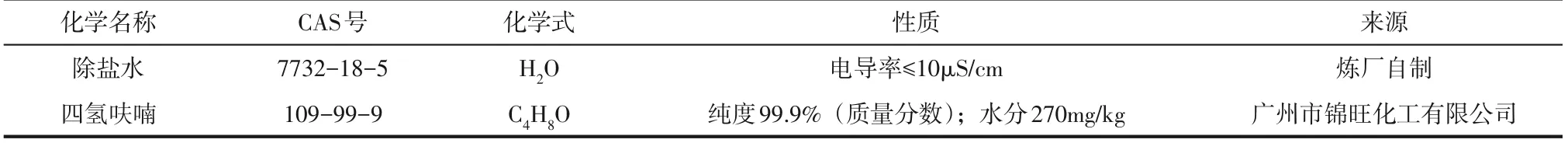

试验原料气源自茂名石化公司联合八柴油加氢装置。未经任何预处理的含硫(HS)加氢尾气和经醇胺法脱硫后的脱硫尾气分别由循环氢脱硫塔前、脱硫塔后引至试验装置。原料气具体组成在试验结果中列出。侧线装置用水为工厂处理后的除盐水,添加剂为工业级四氢呋喃(THF)。除盐水和四氢呋喃性质见表1。

表1 除盐水和四氢呋喃性质

装置的循环工作溶液由除盐水和四氢呋喃组成,溶液中四氢呋喃的质量分数为8.0%~10.0%。装置共使用溶液约7.0m³,反应过程中,工作液循环使用,损耗可忽略。

1.2 试验装置和方法

试验装置由中国石油大学(北京)和茂名瑞派石化工程有限公司设计,无锡石油化工设备有限公司制造,包括搅拌反应器、化解器、冷却器、管式反应器等,工艺流程图如图1所示。制冷机组为水合分离系统提供冷量。

图1 水合物法回收柴油加氢尾气中氢气工业侧线装置流程示意图

由图1 可见,工作液是在装置内循环应用的,其循环过程为化解器→高压泵→冷却器→混合器→管式反应器→搅拌反应器→化解器。该装置高压区设备有高压泵、冷却器、混合器、管式反应器和搅拌反应器;低压设备为化解器。装置内气液反应过程如下:加氢尾气经管线由搅拌反应器底部进入与低温工作液接触反应,生成的气体水合物随工作浆液排入化解器,未反应完气体则聚集在搅拌器顶部经调节阀排出;水合物工作浆液在低压的化解器内化解,释放出的化解气经顶部管线排出。

管式反应器作用给工作液降温,其由内部螺旋盘管和外部冷却液罐组成。工作液由下进入盘管,从盘管上出口流向搅拌反应器。循环冷却液则由下进入罐内,给盘管内工作液降温,然后由罐上方出口流出。管式反应器内盘管内径44mm,总长约55m,总外表换热面积约为10m。管式反应器的温度探头设置于出口管,测量工作液进入搅拌反应器的温度。

搅拌反应器作用是强化气液混合效果以及提供气液分离的场所。过冷的工作液由液面上方入口进入反应器,与液面下方进入的原料气在搅拌作用下接触反应。未反应气聚集在液面上方经罐顶出口排出,生成的固相水合物随工作浆液由下方出口排至化解器内。搅拌反应器由磁力搅拌系统与高压罐组成。高压罐的内径1.2m,满罐容积5.05m³,设计工作压力7.0MPa。磁力电机置于罐顶,最高搅拌速度为150r/min。搅拌桨由上下中三层桨叶组成,最下层为平直叶桨,起到分散水合物工作浆液的作用;中层为推进桨,起到推动浆液往下推动作用;上层为推进桨,其作用是延长气相在反应器停留时间。搅拌反应器内温度探头共有上中下三个,分别测量上层气相、顶部工作液和底部工作液温度。由于底部温度探头全部浸润在工作液中,本文搅拌反应器温度指底部工作液温度。

化解器的作用为提供一个低压环境,用降压法将浆液内水合物化解成溶液和气体,从而循环利用工作液。化解器内无复杂内构件,是一个内部总体积7.2m³的罐体。罐内液位中部设置有温度探头,测量化解工作液的温度。

2 结果与讨论

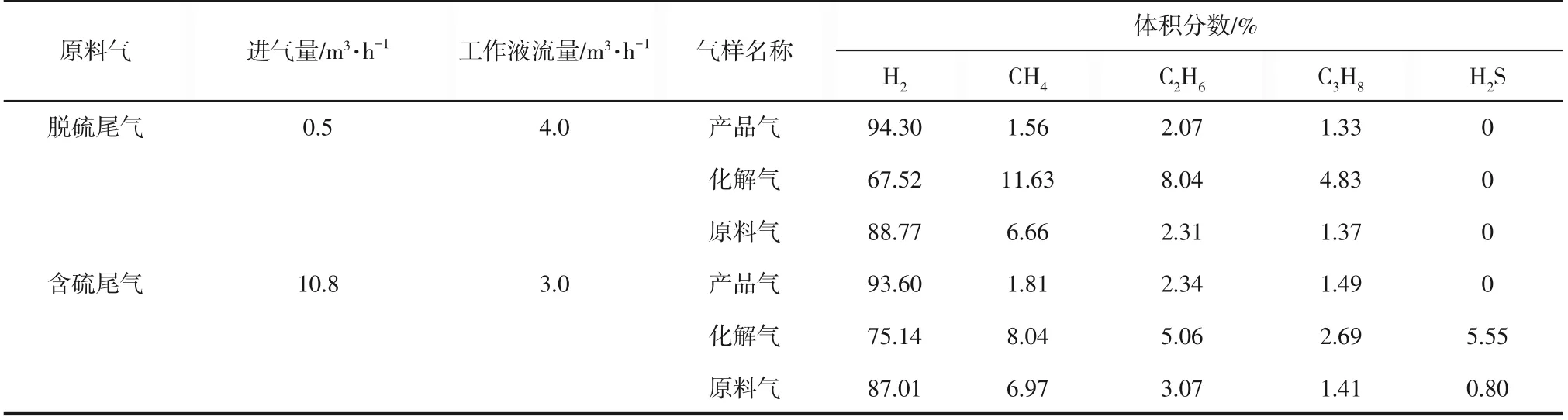

2.1 “类间歇”搅拌实验

采用极低进气量,以达到类似间隙搅拌(类间歇)处理的过程。通过该过程,可以得到接近平衡态下的气体组成分配结果,可更好地对比连续搅拌过程。维持搅拌反应器内压力、液位、温度稳定下,用类间歇反应过程分别处理脱硫尾气和含硫尾气6h 以上。控制搅拌反应器压力6.0MPa,液位70%;化解器压力0.06MPa。图2 是两次反应工况记录图,表2 是类间歇搅拌法的气样分析结果。从分析结果可知,在当前操作条件下,产品H体积分数均在93.0%以上,说明水合物分离技术能将H体积分数从87.0% 提高至93.0%以上。烷烃分离效果上,可见对CH分离效果最佳,可将CH体积分数降低至1.8%以下,甚至低于CH的体积分数,说明水合物法能有效分离尾气中CH。

表2 类间歇搅拌法气样结果

图2 类间歇搅拌法温度

由于都是极低进气量下的类间歇反应,影响相平衡分离的主要条件是搅拌器温度和压力。刘伟处理加氢尾气结果表明,通过降低温度或提高压力均能有效提高平衡气相中氢气组成。当前同等试验压力下,可见处理含硫尾气的操作温度比脱硫尾气高出4.5℃左右,但产品氢气体积分数仅低0.7%。说明处理含硫尾气可以在更低操作压力下,取得到相近的效果。其原因是HS极易生成水合物,处理含硫尾气的操作难度有所降低。此外,含硫尾气经水合处理后,产品氢气中未检出HS组分,化解气中HS 体积分数高达5.55%,说明此时几乎100%脱除HS。水合物法具有优异的HS脱除效果。

2.2 连续搅拌处理脱硫尾气试验

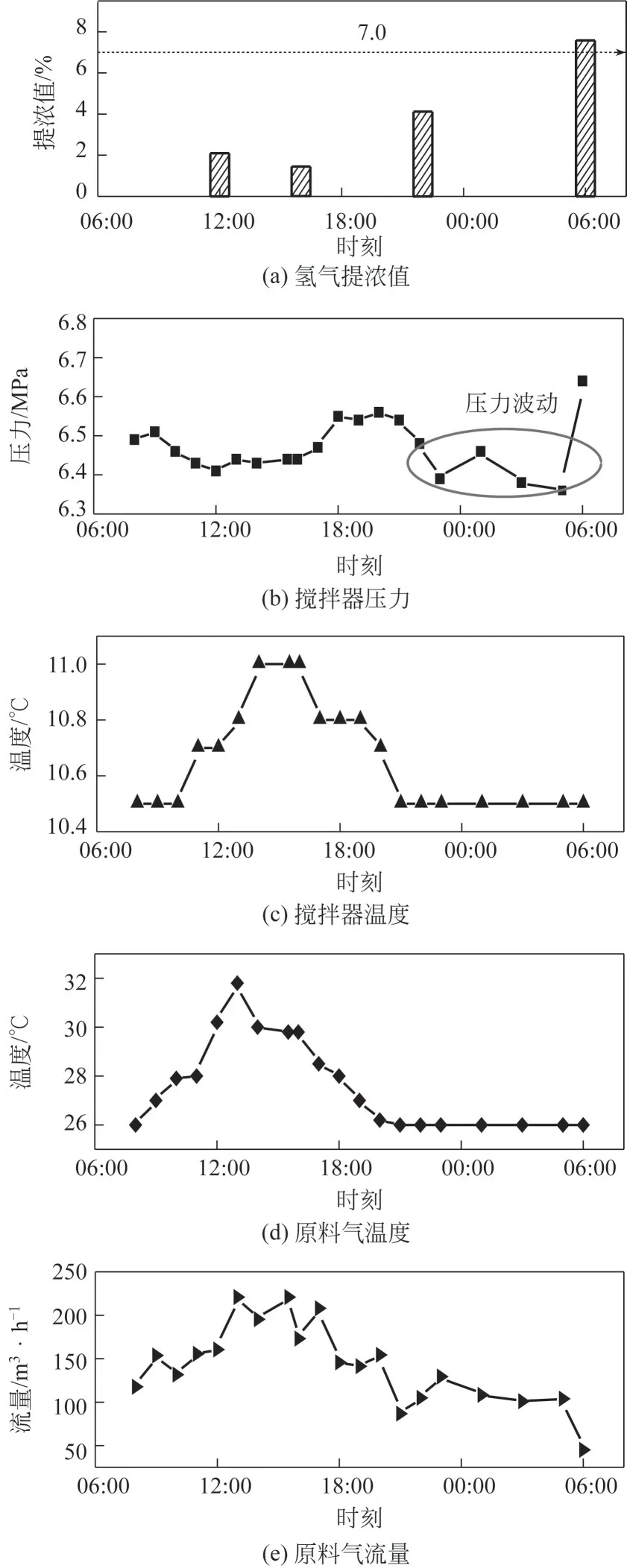

在装置已经连续进气反应24h后,应用搅拌法处理氢气体积分数范围为79.55%~84.54%的柴油加氢脱硫尾气,平均氢气体积分数为83.2%。控制进气阀门阀位为5%,搅拌器液位80%、温度10.5~11.0℃、压力6.5MPa、工作液流量在4.0~4.4m³/h。图3为处理脱硫尾气运行记录图,表3为取样分析的气样结果。

表3 处理脱硫后尾气的气样结果及流量工况

图3 处理脱硫尾气运行记录图

从反应过程看,上午原料气温度逐渐升高,进而水合物生成量减少,进气管路阻力逐渐降低,从而进气量随之增加,于13:00 进气温度和进气量到达最高点,搅拌器温度也由于气体热量的增加而升温。这使得此时分离效果最差。此后进气温度下降,水合物生成增多,进气管道阻力增加,进气量减少,至22:00进气量降为105m³/h,比上午12:00的160m³/h 低。由于在同等进气温度以及搅拌反应器温度、压力下,进气量更低,从而23:00 氢气提浓结果4.12%高于12:00 的2.10%。随后进气温度保持稳定,进气量却在06:00 突然将至45m³/h,搅拌反应器压力由6.3MPa 升至6.6MPa。全过程分析,由于进气温度会影响水合物生成量,进而影响进气量,且有时变化突然出现,难以维持长时间稳定平衡过程。

从分离效果看,在操作条件为(进气温度26℃、进气流量105m³/h、搅拌反应器温度10.5℃及压力6.4MPa)时,氢气体积分数可由82.42%提至86.54%;而在操作条件为进气温度26℃、进气流量45m³/h、搅拌反应器温度10.5℃及压力6.6MPa时,产品氢气体积分数可到91.33%。此外,从表3气样结果可知,CH的相平衡常数值最高,且化解气中CH体积分数高达30%以上。说明烷烃中CH分离效果最佳,水合物法能有效分离CH。这是因为当前生成水合物的空间结构适合CH占据孔穴,且CH和CH含量太低,故对CH和CH分离效果略差。

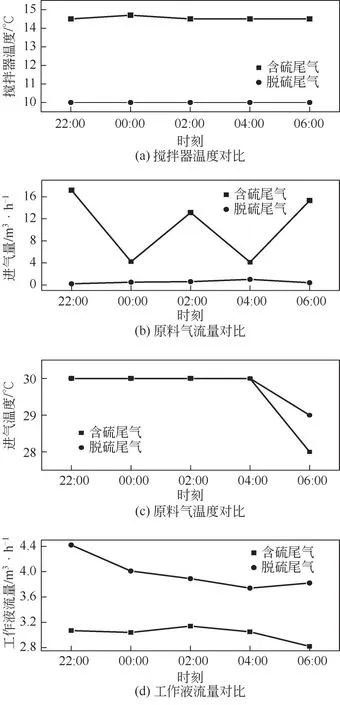

2.3 搅拌法处理含硫尾气试验

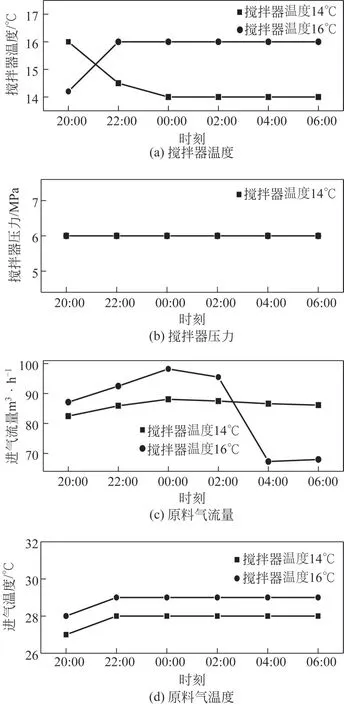

在相近的进气量下,连续处理柴油加氢含硫尾气,尾气中氢气体积分数约为85.5%、HS 体积分数约为0.6%。将搅拌反应温度分别为14℃和16℃下的处理结果进行对比,鉴于日夜原料气温差较大,为减少进气温度对试验效果的影响,对比的反应时间段均选择在夜间。其他操作条件为搅拌器液位70.0%、压力6.00MPa,化解器压力为0.01MPa,工作液流量为3.2~3.6m³/h,图4 为处理含硫尾气运行记录图,表4为对应气体分析结果。

由图4 可见,原料气温度仅差1℃,两者相差不大;反应压力均为6.0MPa;原料气流量相近,仅最后两小时16℃进气量低于14℃;搅拌器温度上从00:00起相差2℃。从结果上看,可知较低反应温度下,氢气提浓效果较好,CH、CH、CH和HS的相平衡常数也是低温工况更好。表明降低工作液反应温度,可提高水合分离效果。

对比14℃连续搅拌与“类间歇”搅拌处理含硫尾气过程。由图2、图4、表2和表4可知,两者搅拌反应器压力一致、温度仅差0.5℃;进气温度仅差2℃;工作液流量分别为3.6m³/h和3.5m³/h;原料气中氢气组成仅差1.21%;而进气量分别为73.1m³/h和10.8m³/h。可见两者的主要差异进气流量,随着进气量的增加,气体在搅拌器内反应时间减少。这使得水合分离效果变差,产品氢气体积分数仅提高至87.27%。不过,14℃工况下仍具有较好的HS脱除效果,HS 体积分数从0.73%降至0.07%,可脱除91.8%的HS。表明在较大进气量下,连续搅拌处理含硫尾气仍具有一定的HS脱除效果。

图4 不同搅拌温度处理含硫尾气运行记录

表4 不同温度下搅拌法处理含硫尾气气样结果

3 结论

应用搅拌法对柴油加氢尾气进行了水合分离侧线试验,结果表明,适度提高反应压力、降低反应温度和降低原料气温度,有利于提高水合搅拌处理效果和效率。在不需额外增压的工况下,水合处理含硫和脱硫尾气可将回收氢气体积分数提高至93.6%以上,能有效分离CH和脱除HS,尾气回收处理压力降小,产品气压力不低于6.0MPa。优选工况下,连续处理约100m³/h 的脱硫尾气,能将氢气体积分数从83.76%提高至91.33%。因此,水合分离技术处理柴油加氢尾气能达到了氢气回用目标,为回收加氢尾气中氢气提供了一个新的可用技术。