改性分子筛转轮在抗生素发酵废气异味处理中的应用

2022-06-23张红伟贺俊梅

张红伟 贺俊梅

(维珂瑞[北京]环境科技有限公司 北京 100012)

0 引言

生物制药行业在发酵等生产过程中会产生大量的VOCs和异味气体,这些气体成分复杂,具有较强的刺激性和毒性,如果不能正确有效的排放,不仅会引起光化学烟雾和灰霾等环境问题,同时也对人类的健康造成伤害。国内已经存在多种关于VOCs和异味的治理方法,包括冷凝法、吸收法、吸附法、焚烧氧化法、光催化法、等离子法和生物法等。关于技术的原理和适用性相关介绍较多,本文不再赘述[1-2]。最开始针对发酵尾气异味采用最多的是紫外光催化氧化法和等离子法,紫外光催化氧化法在治理前期效果较好[3],且用于一种发酵尾气效果显著,但是随着时间的推移或者汇入多种发酵尾气,处理效果并不理想[4-5];而等离子法净化效率也不稳定,对于处理要求很高,潜在的提高了环保设备的造价。因此这两种方法在生物制药行业逐渐被淘汰。随着国家关于吸附法和燃烧法相关技术规范的颁布,继紫外光催化氧化和等离子法之后,分子筛吸附浓缩+燃烧的联合工艺逐渐成为VOCs和异味治理的主流措施,在生物制药行业的处理效果也是较好的。但是,有研究表明,由于分子筛结构、成分特点,在处理含S等异味气体时效果不是太好[6]。为此,本文针对生物制药行业发酵尾气异味(含S)治理的问题,以湖北某生物制药厂环保系统中改性分子筛转轮为研究对象,分析抗生素发酵废气异味在分子筛转轮中的处理情况,为生物制药行业异味的治理提供一种借鉴。

1 改性分子筛转轮系统设计说明

1.1 改性分子筛转轮系统原理与构成

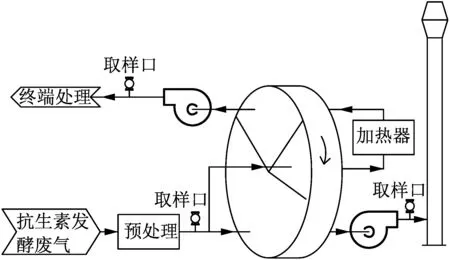

投入建设的改性分子筛转轮处理系统如图1,含改性分子筛转轮轮芯、前后均风箱体、加热器、转速调节系统、输送系统、监测系统、安全与控制系统。

图1 改性分子筛转轮处理系统

本项目改性分子筛转轮设计处理能力100 000 m3/h,转轮轮芯采用改性后的分子筛,目的是增强其吸附能力,使其在异味处理方面有更好的处理效果。转速调节系统由一组电动驱动设备和皮带组成,控制转轮转速;输送系统包括吸附风机和解析风机;监测系统包括压力、温度以及浓度检测仪表;安全与控制系统包括阻火器、控制连锁(温度、压力)等。

来自抗生素发酵车间的VOCs和异味(主要是异味)气体在风机的输送下进入改性分子筛转轮处理系统。改性分子筛转轮分为3个区域,即吸附区、冷却区和解析区,运行次序为吸附—高温解析浓缩—冷却再吸附,利用3项连续的变温吸附、解析的程序化过程,使得低浓度、大风量VOCs和异味气体浓缩为高浓度、小风量的形式,实现转轮浓缩的过程。

为了检测该改性分子筛转轮系统的处理效果,分别在入口、吸附出口、解析出口设置取样口见图1。

1.2 气体检测仪器和方法

(1)气体检测仪器:VOCs浓度检测采用非甲烷总烃分析仪,品牌TESTA GmbH,型号FID-2010nmHC;臭气浓度检测采用臭气检测仪,品牌华瑞,型号PGM-7320;气体成分分析采用气相色谱-质谱联用仪,品牌Agilent,型号7890A/5975C/7890B。

(2)气体检测方法:GB/T 14675—1993《空气质量 恶臭的测定 三点比较式臭袋法》;HJ 734—2014《固定污染源废气 挥发性有机物的测定 固相吸附-热脱附/气相色》;HJ 1078—2019《固定污染源废气 甲硫醇等8种含硫有机化合物的测定 气袋采样-预浓缩/气相色谱-质谱法》;DB 11/T 1367—2016《固定污染源废气甲烷/总烃/非甲烷总烃的测定 便携式氢火焰离子化检测器法》。

(3)检测机构:维珂瑞自检(项目分析);业主指定有资质的检测机构(项目验收)。

2 改性分子筛转轮在异味处理中的效果分析

改性分子筛转轮处理系统应用于湖北某制药厂,用于抗生素发酵车间中VOCs和异味(主要是异味)的处理。整套处理系统于2020年9月完成安装调试工作。在系统设备调试、试运行的同时,进行了一系列数据采集与分析。

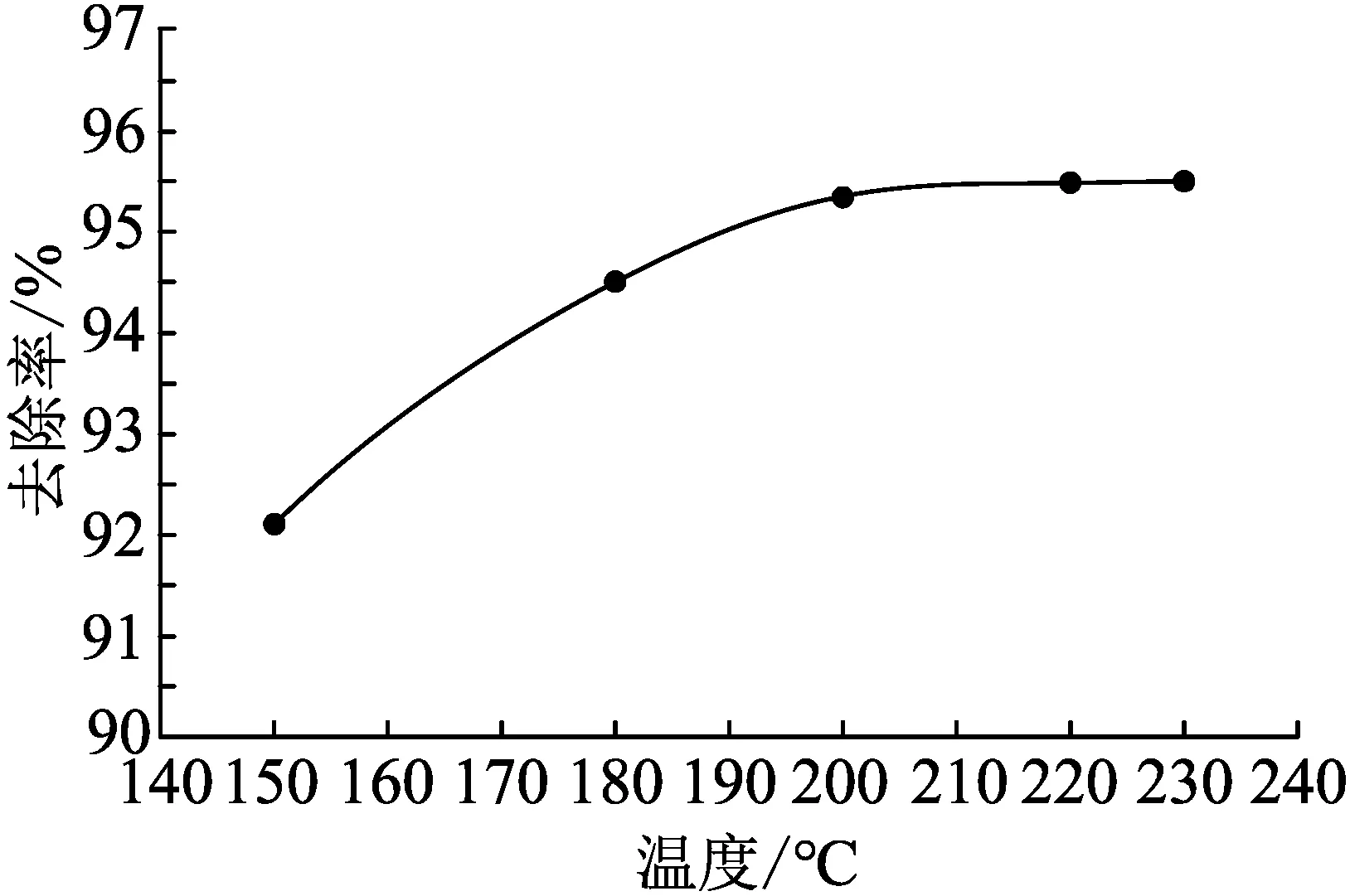

2.1 不同解析温度下改性分子筛转轮的去除效率

分子筛再生是利用高温气体,使吸附质在高温的作用下,离开分子筛表面而解析下来,使其恢复吸附能力的过程,图2为一定条件下不同解析温度对改性分子筛转轮去除率的影响。工况条件为:改性分子筛转轮进气风量保持在70 000 m3/h、入口异味浓度7 000(无量纲)、进气温度30 ℃、转轮转速3 r/h。图2中可见,当解析温度从150 ℃升高至200 ℃时,异味物质的去除率从92%迅速升至95%以上,说明解析温度的提高加快了解析速率,异味物质在较高温度下解析更完全,从而更有利于改性分子筛的再次吸附行为;当解析温度继续升高时,去除效率随解析温度的增加而略有增加,但变化不大。由此可以得出,在正常运行中,解析温度控制在200 ℃左右时为最佳,原因是:①当解析温度达到200 ℃时,系统净化效率已经达到95%以上,满足排气要求;②虽然解析温度升高会导致去除效率的提高,但是增加的空间非常有限,同时,因为温度的提升,还会导致能耗的增加;③改性分子筛转轮设备密封材料的耐温性也有一定限度,温度过高会导致密封材料老化、损坏等,从而增加维护费用。因此,综合考虑经济和排放要求,本项目设置解析温度为200 ℃。

图2 不同解析温度对改性分子筛转轮去除率的影响

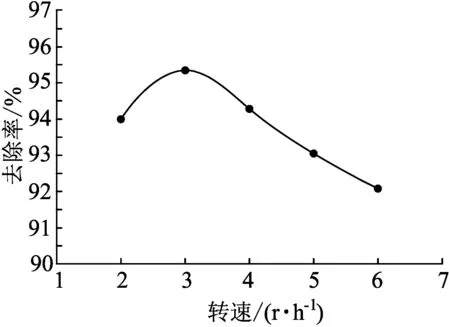

2.2 不同转速下改性分子筛转轮的去除效率

基于分子筛转轮运行原理可知,分子筛转轮吸附与解析过程是同步进行的,吸附和解析时间的长短由分子筛转轮的转速大小决定,因此,可以通过调试获得最佳转速来控制吸附和解析时间,从而实现最高的去除效率。根据丰富的制药行业实践经验,处理制药车间废气时,分子筛转轮转速宜控制在2~6 r/h。分别取5个不同转速,分析不同转速下改性分子筛转轮的去除率,见图3。运行参数取:风量70 000 m3/h、解析温度200 ℃、入口异味浓度7 000(无量纲)、进气温度30 ℃。根据调试结果,改性分子筛转轮转速在3 r/h处呈现去除效率峰值,达95%以上,随着转轮转速的降低或升高,去除效率逐渐降低。原因是,当转轮转速过快时,易导致解析过程不彻底,改性分子筛内部异味物质残存,使其再次吸附异味物质的能力降低;当转轮转速过慢时,吸附区改性分子筛吸附时间较长,吸附能力也会逐渐下降。因此,本项目设置转速为3 r/h。

图3 不同转速对改性分子筛转轮去除率的影响

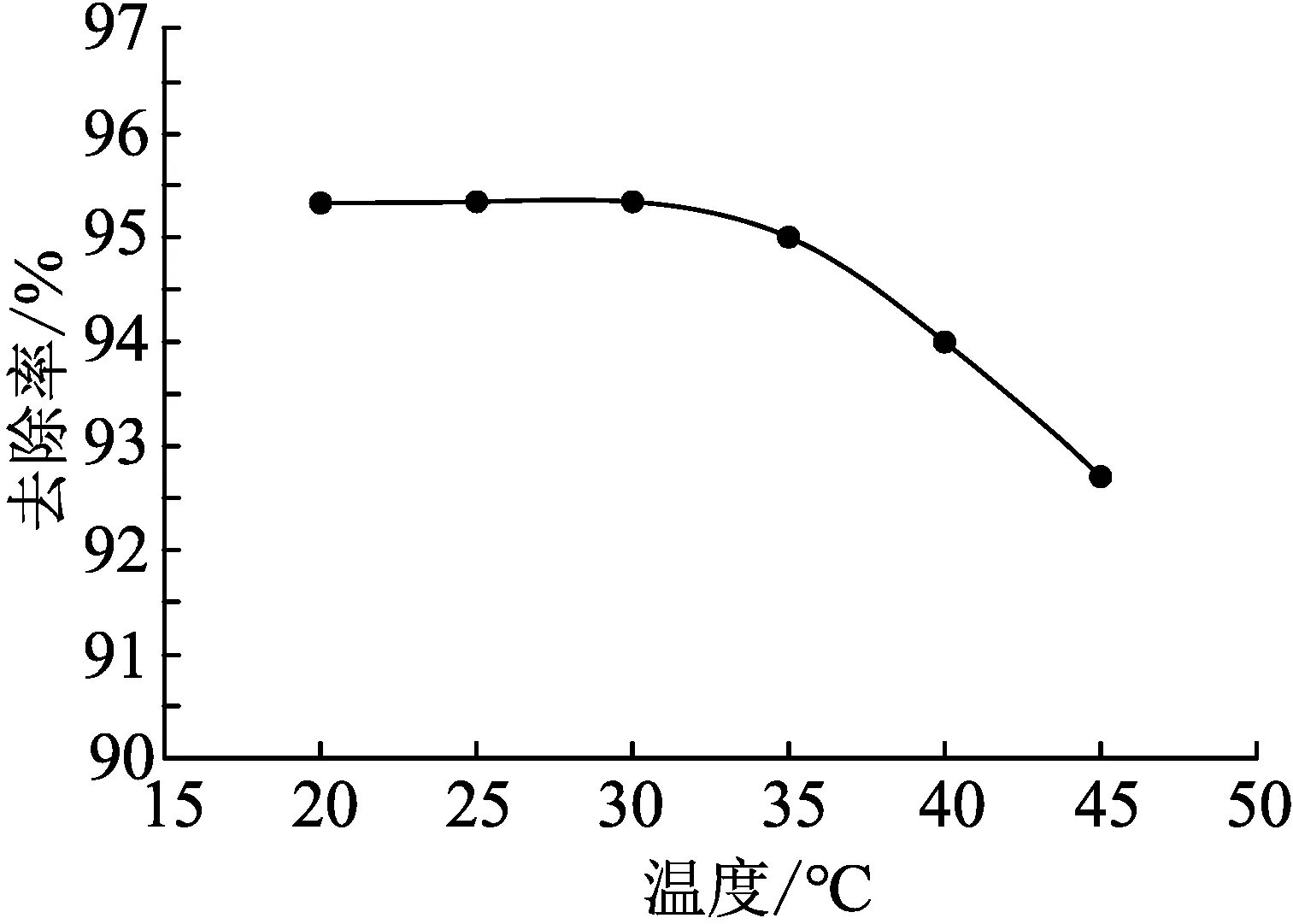

2.3 不同进气温度下改性分子筛转轮的去除效率

探讨过程中设定运行参数:风量70 000 m3/h、解析温度200 ℃、入口异味浓度7 000(无量纲)、转轮转速3 r/h。不同进气温度对改性分子筛转轮去除率的影响见图4,从图4可以看出,气体进气温度在20~30 ℃之间变化时,去除效率较为稳定,几乎不变;随着温度升高至35 ℃时,异味物质的去除率开始缓慢降低;当进气温度继续升高时,去除效率降低速率加快,温度达到45 ℃时,去除率降至92.5%左右,可见气体温度影响改性分子筛的吸附能力。本次调试结果得出,进气温度宜控制在30~35 ℃以下异味物质吸附效率最佳。利用调试结果结合抗生素发酵车间实际尾气温度以及预处理系统程序,控制进入改性分子筛转轮的气体温度为30 ℃。

图4 不同进气温度对改性分子筛转轮去除率的影响

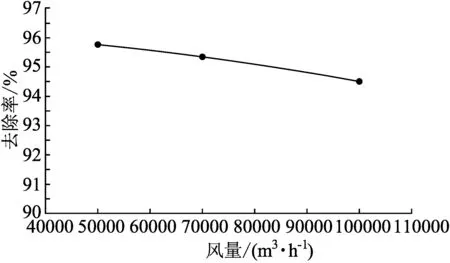

2.4 不同气体流速下改性分子筛转轮的去除效率

在一定条件下,气体通过吸附剂层的流速与最佳转速之间有一定联系,在上述最佳转速确定之后,探讨此转速下的最佳流速也尤为重要。根据抗生素发酵车间尾气风量波动范围,调试过程选50 000、70 000、100 000 m3/h 3种风量为分析对象,这3种风量对应的气体在吸附剂层内部的流速分别为1.2、1.7、2.4 m/s。取运行参数:解析温度200 ℃、入口异味浓度7 000(无量纲)、转轮转速3 r/h、进气温度30 ℃。分析不同气体流速下对改性分子筛转轮去除率的影响,见图5。由图5可见,随着风量的增加,即气体在吸附剂层流速的加快,改性分子筛转轮的去除率几乎呈线性递减趋势。原因是,气体流速加快,异味物质在吸附剂层内的停留时间变短,部分异味物质未被吸附便被排出,从而导致处理效率的降低。当风量增加至100 000 m3/h、气体流速为2.4 m/s时,去除效率降低至94.5%左右,但依然高于相关技术规范的要求(不低于90%),可见此改性分子筛转轮的高效性。根据本项目的风量特征,最佳处理风量在50 000 m3/h左右,即气体在吸附剂层的流速为1.2 m/s左右。

图5 不同气体流速对改性分子筛转轮去除率的影响

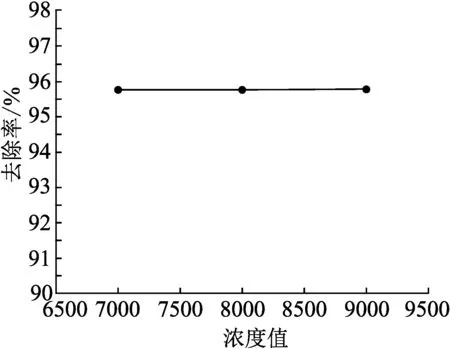

2.5 不同进气浓度下改性分子筛转轮的去除效率

鉴于抗生素发酵车间异味浓度具有波动大的特点,系统调试过程中,根据车间产生的异味浓度范围7 000~9 000(无量纲),选取3个进气浓度值,讨论改性分子筛转轮入口异味浓度对去除效率的影响。基于以上结论,设定运行参数为:改性分子筛转轮处理能力50 000 m3/h、解析温度200 ℃、进气温度30 ℃、转轮转速3 r/h。去除效率随入口异味浓度的变化趋势如图6所示。由图6可见,当入口异味浓度在7 000~9 000(无量纲)之间呈线性变化时,系统去除效率随入口浓度的升高基本保持不变,均保持在95%以上的高效率。系统调试结果说明改性分子筛转轮设备的去除效率较为稳定,几乎不受入口浓度的影响,体现了系统在处理异味气体时的稳定性、高效性和可靠性。同时也可以得出,改性分子筛转轮在处理异味气体时入口的极限浓度为16 000(无量纲),即当入口异味浓度不大于16 000(无量纲)时,不仅可以满足生态环境部2018年发布的《恶臭污染物排放标准(征求意见稿)》对臭气的不大于1 000(无量纲)的排放要求,也满足业主方对臭气<800(无量纲)的要求。

图6 不同入口浓度对改性分子筛转轮去除率的影响

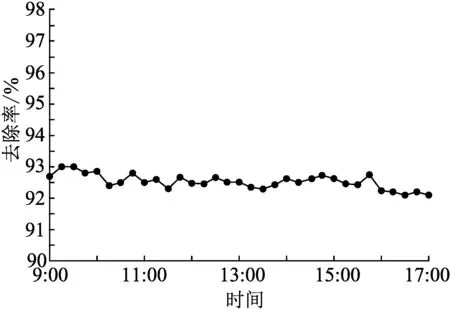

3 改性分子筛转轮在VOCs处理中的效果分析

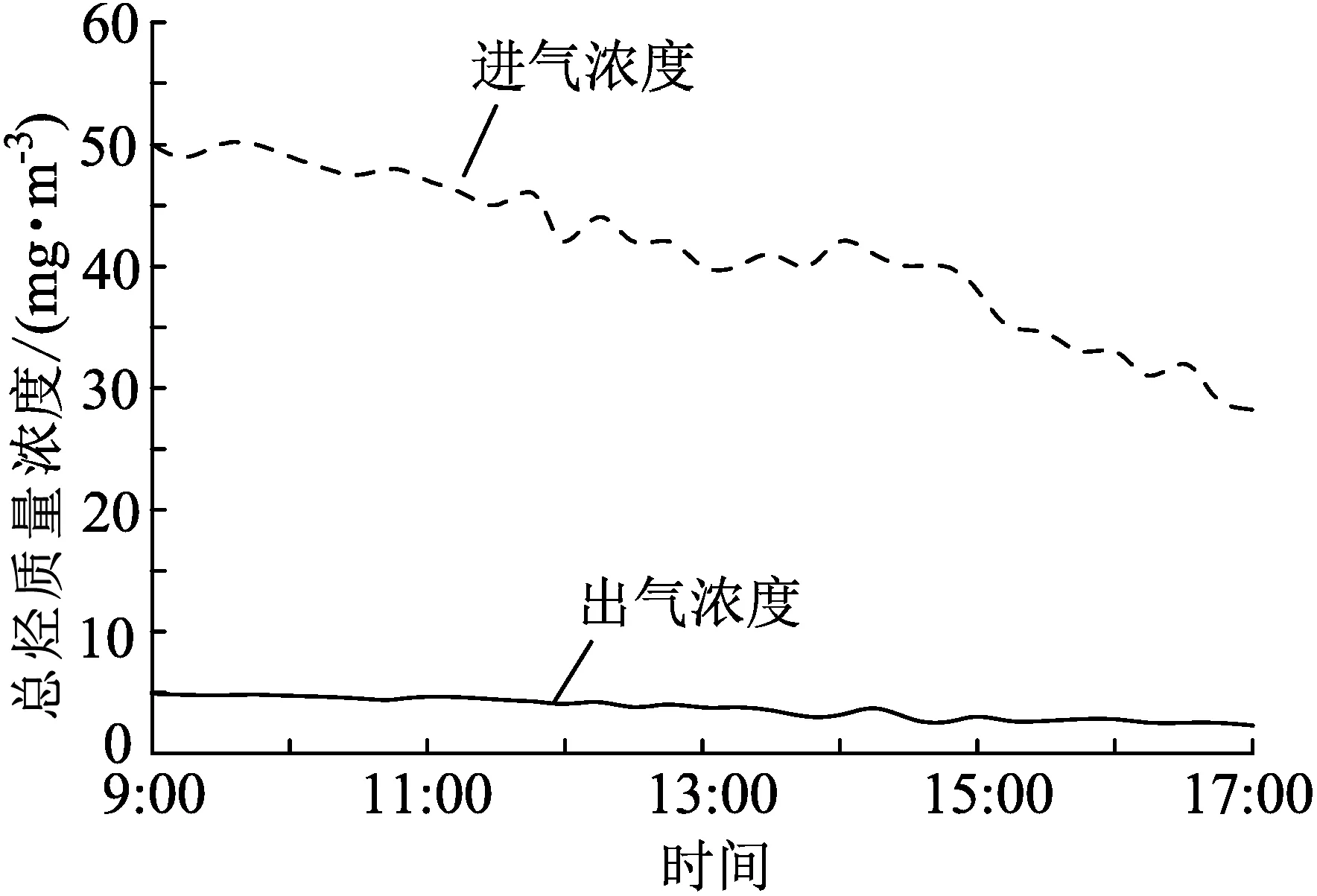

基于以上探究结果,在最佳运行参数的条件下,即改性分子筛转轮处理能力50 000 m3/h、解析温度200 ℃、进气温度30 ℃、转轮转速3 r/h,分析VOCs的排放情况。分析仪器为非甲烷总烃分析仪,检测结果见图7。根据数据显示,改性分子筛转轮在处理异味气体的同时,对VOCs的去除效率也较高,均达到92%以上的去除效率,出气质量浓度2~4 mg/m3(以C计)左右,体现了改性分子筛转轮处理VOCs和异味(主要是异味)气体的高效性。

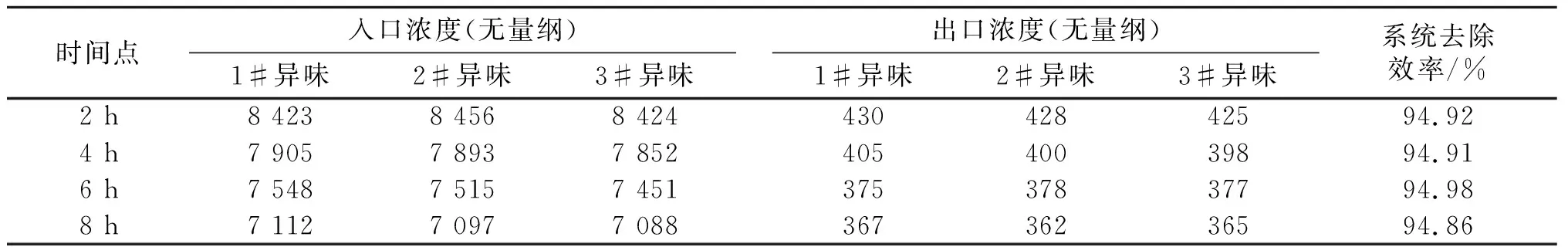

4 工程应用情况

实际应用中,抗生素发酵车间含VOCs和异味(主要是异味)尾气风量共计300 000 m3/h,改性分子筛转轮系统共投入使用3套(并联使用),每套系统处理能力保持在100 000 m3/h,运行时相关参数为:异味进气浓度7 000~9 000、非甲烷总烃进气浓度20~60 mg/m3(以C计,采用非甲烷总烃分析仪对VOCs进行检测)、进气温度30 ℃、转轮转速3 r/h、解析温度200 ℃。运行过程中,异味数据截取1 d内4个时间点(每2 h取样一次,共计8 h),每个时间点取3个平行样品取平均值进行分析,则系统异味处理效果见表1;异味成分的分析,则在转轮进口、排气出口采样检测一次,异味成分浓度见表2;非甲烷总烃为连续监测,排放情况见图8。由表1—2和图1可见,改性分子筛转轮系统在监测过程中,排气口异味在300~500(无量纲)之间波动、非甲烷总烃保持在5 mg/m3(以C计)以下,改性分子筛转轮系统异味去除效率不低于94.8%、VOCs去除效率不低于90%。同时,在硫化物和有机胺的检测分析中发现,抗生素发酵车间尾气中含有甲硫醇、乙硫醇、甲硫醚、二硫化碳、二甲二硫异味物质(未检测出氨/胺类物质),说明本改性分子筛系统对含S异味物质具有显著的吸附性能,整个系统在处理抗生素发酵废气时,体现出了高效性、稳定性与可靠性,且整套系统从竣工验收至今一直用于生产,运行状况良好、处理效果优越,满足了业主方臭气<800(无量纲)、VOCs质量浓度≤20 mg/m3的排放要求。综上,本项目所使用的改性分子筛转轮系统适用于生物制药行业发酵车间异味气体的治理。

图7 VOCs去除效率随时间的变化曲线

表1 不同时间点异味的处理效果

表2 异味气体成分浓度 mg/m3

图8 非甲烷总烃浓度随时间的变化曲线

5 结论

通过对湖北某制药厂改性分子筛转轮系统调试及应用数据的分析得到如下结论:

(1)改性分子筛转轮解析温度控制在200 ℃时为最佳,异味去除效率高达95%以上。

(2)改性分子筛转轮转速过低或过高,异味去除效率都会降低,转速为3 r/h时呈现去除效率峰值,达95%以上。

(3)进气最佳温度宜控制在30~35 ℃以下,此时异味物质吸附效率最佳,再结合抗生素发酵车间实际尾气温度以及预处理系统程序,设定进入改性分子筛转轮的气体温度为30 ℃。

(4)随着风量的增加、气体在吸附剂层流速的加快,改性分子筛转轮的异味去除率几乎呈线性递减趋势,根据本项目的风量特征,最佳处理流速宜控制在1.2 m/s左右。

(5)改性分子筛转轮系统异味去除效率随入口浓度的升高基本保持不变,均保持在95%以上的高效率,体现了系统在处理异味气体时的稳定性、高效性和可靠性。

(6)改性分子筛转轮在处理异味气体的同时,对VOCs的去除效率也较高,均达到92%以上的去除效率,出气质量浓度2~4 mg/m3(以C计)左右,体现了改性分子筛转轮处理VOCs和异味(主要是异味)气体的高效性。

(7)实际应用时,在气体中检测出甲硫醇、乙硫醇、甲硫醚、二硫化碳、二甲二硫异味物质(未检测出胺类物质),说明本项目应用的改性分子筛系统对含S异味物质具有显著的吸附性能。