黄原胶和羧甲基纤维素对水合物浆液流变特性的影响规律研究*

2022-06-23孔庆文王志远付玮琪

孔庆文 王志远 马 楠 付玮琪

(1. 中国石油大学(华东)石油工程学院 山东青岛 266580; 2. 中国矿业大学煤炭资源与安全开采国家重点实验室 江苏徐州 221116)

在水深超过800 m的深水环境中,泥线温度在4 ℃左右,静液压力约8 MPa[1]。当深水钻井气侵发生后,该温压环境会造成碳氢气体或酸性气体与钻井液中水分子反应,生成水合物固相颗粒[2],造成井筒压力降低,使气侵具有隐蔽性,同时,水合物生成也会改变钻井液流变性,使井筒压力预测准确性降低[1]。当井筒内温度上升和压力下降后,水合物分解产生额外气体和水分子,造成井筒压力陡然上升,引发钻井井筒压力控制难的问题。同时,在停钻时期,水合物在钻井液中生成,会增加防喷器的堵塞风险,引发严重的水合物流动保障问题[1,3-4]。因此,研究水合物生成对水基钻井液流变性的影响,不仅有助于解决深水钻井中水合物相变导致井筒压力控制难的问题,也为进一步探明深水钻井井筒中水合物堵塞机理奠定理论基础。

近年来,人们对不同流动体系内的水合物浆液流变机理进行了广泛的研究。Sinquin等[5]指出水合物浆体的黏度随着水合物浓度的增加而增加。在大多数实验情况下,水合物浆体表现为牛顿流体,但当颗粒间力足够大时,水合物浆体表现出剪切稀释行为。法国石油研究所(IFP)分析了不同的液烃相中的水合物浆液流变机理[6],例如沥青质原油、酸性原油或凝析液+阻聚剂,发现部分水合物浆液具备剪切稀释特性,而另一部分水合物浆液具备牛顿流体特性。在不同的系统之间,相对黏度可能在1~2个数量级之间变化。Webb等[7]使用低温高压流变仪研究了水合物浆体在油包水乳液中的流变特性,在实验中水合物形成过程中水合物浆体的黏度迅速增加,但当水合物颗粒团聚体开始破碎时,黏度下降。水合物浆体表现出剪切稀释行为。黏度和屈服应力均随含水率的增大而增大。Shimizu等[8]通过实验详细研究了水合物在泡状流中的形成过程,将水合物形成过程中的液流变化规律分为泡状流、泡状浆、亲水晶体胶体泡状体(HCCB)、甲烷水合物浆体、半亲水晶体胶体、亲水晶体胶体。Shi等[9]使用流变仪测量了水合物浆体在不同含水率、环境温度和水合物阻聚剂浓度下的油包水合物乳状液黏度,实验证明,水合物浆液的黏度主要受水合物浓度、连续液相黏度、水合物颗粒分散程度的影响。

虽然前人已经针对在油包水流动体系和不同水溶液流动体系内水合物浆液的流变性进行了大量的相关研究,但是对于水合物生成对水基钻井液流变性的影响还未开展充分的研究。考虑黄原胶(XG)和羧甲基纤维素(CMC)是水基钻井液常用的2种添加剂,本文开展了含XG和CMC的水合物浆液流变性实验,研究了XG与CMC质量浓度为0.2%~0.3%、水合物体积浓度0.79%~6.98%条件下甲烷水合物浆液的流变特性,对比了XG和CMC对水合物浆液流变性的影响规律,以期为深水钻井水合物防控提供参考。

1 水合物浆液流变性实验

1.1 实验装置

本文利用低温高压水合物环路,在水平测试管段内进行实验,如图1所示。水平实验段由3根不锈钢水平管组成,为双层管结构,分别为管1、管2、管3,长度分别为3.07、0.76、4.43 m。每根管道的内径分别为0.025 4 m和0.063 5 m。在管道1和管道2之间安装一根长度为0.3 m, 内径为0.025 4 m的透明聚氯乙烯(PVC)管段进行实验观测,该管段最大耐压为13.5 MPa。采用高速摄像机记录水合物浆液在环路中流动形态。管道4~6为连接管道1~3和离心泵的高压柔性管道。管道和离心泵外包裹隔热材料以避免热量损失,达到保温效果。通过压力变送器和温度表测量管道1~3内的压差和温差,误差约0.75 kPa、0.005 ℃。在真空泵和管道5之间安装了一个缓冲瓶,防止真空泵从流动环路中吸水。在6号管道上安装了一台电磁流量计,用于测量水合物浆液的体积流量。制冷压缩机的冷却液(最低温度为0 ℃)通过管道的环形空间对管道内部空间进行冷却,达到降温的目的。环路系统通过气瓶注气加压,注气采用减压阀控制气瓶出口压力,并利用电脑实时监测实验设备的运行情况,收集每个固定时间段内的压力、温度、压降和流速等实验参数。

图1 甲烷水合物流动环路示意图

1.2 实验过程

实验准备阶段,先通过水泵多次注入去离子水清洗整个流动环路,并吹入大量空气干燥实验环路,然后利用真空泵将环路抽真空,避免环路中残留空气对实验结果造成误差。根据实验要求,分别计算出实验所需的含气率和持液率,并用去离子水制备质量浓度为0.2%、0.3%的XG、CMC水溶液。用柱塞泵将制备好的XG、CMC水溶液注入环路,并注入甲烷,直到系统压力达到3 MPa,此时,环路的温压条件低于水合物平衡条件。注气阀全部关闭,循环泵接通,压缩机启动冷却流动环路。在此阶段,由于环路压力和温度条件低于甲烷水合物的相平衡条件,因此,此时环路压力降低是由于甲烷在液相溶解所导致的。当环路温度和压力保持恒定,液相中的甲烷已经完全饱和。此时关闭循环泵,再次注入甲烷,直到实验所需的压力条件,再重新启动循环泵。甲烷水合物开始在流动环路中生成,环路压力开始降低,直到水合物停止生成,环路压力恒定。然后,通过改变泵的频率改变水合物浆液流速,实时记录不同流速下水合物浆液的流动压降。结束后,再次注入甲烷,提高环路内水合物质量浓度,开始第2次实验。

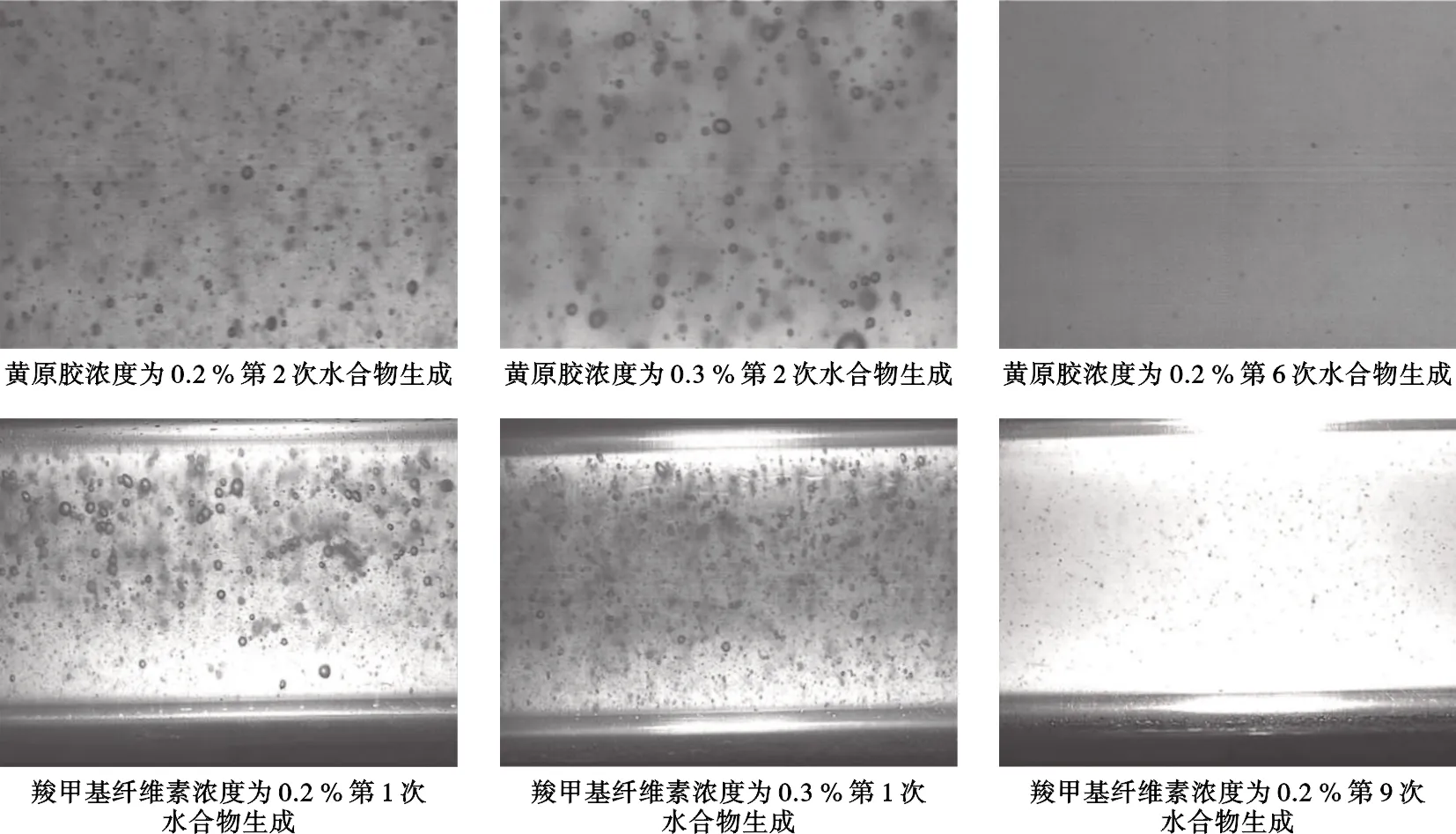

实验中,水合物体积浓度增加导致含气率增大和含水率降低。由于液相饱和且甲烷气体积不可压缩,环路压力降低代表了甲烷水合物生成。通过气体状态方程,可以计算得出甲烷气体消耗的摩尔数,根据甲烷水合物分子式可知,甲烷气体消耗的摩尔数即为水合物生成的摩尔数。按照上述实验过程,共进行了12组实验,高速摄像机拍摄到的泵频为32 Hz时不同添加剂浓度下水合物浆液流动形态如图2所示,每组实验的温度压力数据、流速、水合物浓度范围、添加剂浓度等关键实验参数如表1所示。

图2 不同浓度添加剂条件下水合物浆液流动形态Fig .2 Flow morphology of hydrate slurry under different concentrations of additives

表1 添加剂浓度0.2%~0.3%、水合物体积浓度0.79%~6.98%条件下实验所得数据Table 1 Experimental data under the conditions of additive concentration 0.2%~0.3% and hydrate concentration 0.79%~6.98%

2 水合物浆液流变参数预测模型

已有研究表明,在油包水流动体系和不同水溶液环境下的水合物浆液均为非牛顿流体[5-7,12]。Delahaye等[10]开展二氧化碳水合物浆液流变性实验,发现其流变性呈现非牛顿性,并建立了二氧化碳水合物浆液幂律模型。Qin Yahua等[11]研究了油包水流动条件下天然气水合物浆的流变行为,证实了该体系中水合物浆液具有剪切稀释性,为幂律流体。Sun Baojiang等[12]通过多相流动环路实验发现在泡状流条件下水合物浆液在低剪切速率下表现为剪切稀释性,在高剪切速率下表现为剪切增稠性。现有研究发现水合物浆液流变特性主要取决于水合物颗粒间的相互作用和连续相流体流变性。

Katzbauer[13]在研究中发现XG水溶液具有明显的剪切稀释性。Abdelrahim等[14]发现CMC溶液浓度为0.5%~2.0%、体系温度为30~90 ℃时也具有幂律流体特征,在此条件下的CMC溶液的非牛顿流体指数n通常小于1。考虑到水合物浆液、XG和CMC水溶液均表现出幂律流体特征行为,因此本文将含XG或CMC的水合物浆液假设为非牛顿流体,用幂律模型进行描述。Metzner和Reed建立了层流条件下的非牛顿流体模型[15],在该模型中剪切应力与压降、管道直径和管道长度间的关系可以表示为:

(1)

式(1)中:D为管道内径,m;L为管道长度,m;Δp是压降,Pa。

非牛顿流体在壁面的剪切速率γw表示为[16]:

(2)

式(2)中:vl为水合物浆体流速,m/s;n为流变指数,也称为幂律指数,无量纲。

当n小于1时,水合物浆体为假塑性流体, 流体的表观黏度随剪切速率的增加而减小。当n大于1时,水合物浆体是一种膨胀流体。n的值由DΔp/(4L)与(8vl/D)的对数关系回归,设为n′:

(3)

在水合物体积浓度一定时,根据Herschel-Bulkley模型[17],基于假设含XG或CMC水合物浆液是一个幂律流体,剪切应力τw与剪切速率γw之间的关系可以表示为:

(4)

式(4)中:K为非牛顿流体的稠度系数。

根据式(1)和式(4),可以建立非牛顿流体的剪切强度表达式:

(5)

式(5)中:K′为稠度系数,为[(DΔp/4/L),(8vl/D)n′]图的斜率。K和K′之间的关系由下式表征[16]:

(6)

结合式(2)与式(5)可以定义水合物浆体的表观黏度为水合物浆体在壁面上的剪切应力τw与剪切速率γw之比:

(7)

据此,水合物浆液的剪切强度和表观黏度可以分别由式(4)和式(7)进行表征。

3 水合物浆液表观黏度计算模型建立

3.1 剪切强度与剪切速率间的关系

水合物浆液的剪切强度随剪切速率变化的实验结果如图3所示。由图3a、b可以看出,水合物浓度增加时,水合物浆液的剪切强度和剪切速率间的指数关系逐渐明显,由此可以推断,水合物浓度的增加可以凸显水合物浆液的非牛顿流体性质。同时,图3c中水合物浆液的指数行为比图3a中更为明显,因此,XG浓度的增加也导致水合物浆液的非牛顿流体特性增加。从图3b、d可以看出,水合物浆液的剪切强度和剪切速率之间的关系,并未随着CMC浓度增加呈现明显变化,据此可以推断CMC添加剂对水合物浆液流变性的影响作用要弱于XG溶液。

图3 钻井液添加剂浓度为0.2%和0.3%条件下水合物浆液剪切速率与剪切强度之间的变化规律

3.2 表观黏度变化规律分析

不同水合物浓度条件下的水合物浆液表观黏度随剪切速率变化的实验结果如图4所示。XG溶液中水合物表观黏度随剪切速率的增大而减小,由此可以得出含XG的水合物浆液呈现明显的剪切稀释性,为假塑性流体。含CMC的水合物浆液表观黏度随剪切速率增加的变化趋势并不统一,在低CMC浓度条件下水合物浆液的表观黏度呈现增加趋势,呈现剪切增稠性质,为涨塑性流体,而在高CMC浓度条件下,表观黏度的变化趋势与含XG的水合物浆液类似,但是趋势不明显。这也说明了在相同添加剂的条件下,XG对水合物浆液的影响作用更明显。在恒剪切速率与添加剂浓度下,水合物浓度越高,水合物表观黏度越大。在恒剪切速率与水合物浓度下,XG和CMC的浓度越高,水合物表观黏度也越大。

图4 钻井液添加剂浓度为0.2%和0.3%条件下水合物浆液剪切速率与表观黏度之间的变化规律

图5详细地对比了相同添加剂浓度和水合物浓度条件下,XG和CMC对水合物浆液流变性影响作用。从图5的对比结果可以看出,两种添加剂浓度为0.3%和水合物浓度约为5.3%条件下,剪切速率为100 s-1时,水合物浆液表观黏度分别约为80与40 mPa·s,明显高于同剪切速率与同水合物浓度下,添加剂浓度为0.2%时水合物浆液的表观黏度,其分别为55、29 mPa·s。由此可见,水合物浆体的表观黏度随着添加剂浓度的增加而增大。同时,含XG的水合物浆液表观黏度要明显高于含CMC的水合物浆液表观黏度。且随着水合物浓度的增大,XG溶液中水合物浆液的表观黏度下降较为明显,CMC溶液中浆液的表观黏度下降的范围较小,这说明了XG溶液的强剪切稀释性会对水合物浆液的流变性产生较大的影响。

图5 钻井液添加剂对水合物浆液流变性的影响规律

3.3 塑性剪切强度变化规律分析

结合实验数据,应用origin软件进行拟合不同XG浓度、CMC浓度和水合物浓度条件下水合物浆液塑性剪切强度的变化规律,结果如图6所示。由于XG溶液较强剪切稀释性,随着水合物浓度的增加,含XG的水合物浆液塑性剪切强度呈现线性降低趋势,同时,XG浓度越高塑性剪切强度越大,由此可以证明水合物浓度的增加可以减小水合物浆液的塑性剪切强度。而含CMC的水合物浆液塑性剪切强度随水合物浓度的变化趋势则并不明显,在低CMC浓度时,塑性剪切强度先增加后减小,在高CMC浓度时,其呈现波动增加趋势。但是,对比含XG的水合物浆液,其塑性剪切强度的变化幅度最大为未超过1Pa,因此,可以忽略不计。

图6 水合物浆液塑性剪切强度随水合物浓度的变化规律

3.4 流变指数和稠度系数变化规律分析

由式3可知,ln[DΔp/(4L)]与ln(8vl/D)间的斜率为非牛顿流体的流变指数。根据本文实验中水合物浆液的流动压降和流速,可以得到XG浓度和CMC浓度为0.2%~0.3%条件下的水合物浆液流变参数ln[DΔp/(4L)]与ln(8vl/D)间的关系,并进而得出水合物浆液的流变指数(n),如图7所示。

图7 钻井液添加剂浓度为0.2%和0.3%条件下水合物浆液流变参数ln[DΔp/(4L)]与ln(8vl/D)之间变化规律

水合物浆液流变指数随水合物浓度的变化规律如图8所示。含黄原胶的水合物浆液流变指数均小于1,此时水合物浆液为假塑性流体,呈现剪切稀释性,且随着水合物浓度增加,水合物浆液流变指数n呈现指数性下降趋势,由此可以推断,水合物浓度的增加可以加强水合物浆液的剪切稀释性,其两者间的关系可以表示为式(8)。对比不同XG浓度下的两条曲线,可以发现XG浓度升高也导致水合物浆液流变指数减小,XG浓度的增加也会加强水合物浆液的非牛顿特性。

图8 水合物浆液流变指数随水合物浓度的变化规律

(8)

式(8)中:Chydr为水合物体积浓度,%。

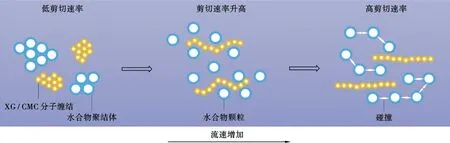

含羧甲基纤维素的水合物浆液流变指数则不全小于1,在CMC浓度为0.2%和0.3%,水合物浆液浓度为1.74%和0.97%条件下,其流变指数分别为1.94和1.84,此时水合物浆液为涨塑性流体,呈现剪切增稠性。随着水合物浓度增加,其流变指数n的变化趋势与含XG的水合物浆液相似,呈现指数性的下降趋势,其与水合物浓度间的关系式也可以表达为式(8)。当水合物浓度超过4%左右时,n开始小于1,此时含CMC的水合物浆液呈现剪切稀释性。由此,含CMC的水合物浆液的流变性随着水合物浓度的增加发生了改变,这是由于在低水合物浓度条件下水合物浆液的流变特性主要取决于水合物颗粒间的碰撞,水合物颗粒间碰撞会增加水合物浆液流动时的能量耗散,导致流动压耗增加,呈现剪切增稠的特性[12]。在高水合物浓度条件下,水合物颗粒间的聚结现象会阻碍流体流动,流体对水合物颗粒间的剪切力会打破水合物颗粒间的聚结现象,导致流动阻力下降,浆液更易于流动,所以此条件下水合物浆液呈现剪切稀释性。同时,对比不同CMC浓度,可以发现CMC浓度的增加,也会降低水合物浆液的流变指数,因此可以推断,当CMC浓度足够大时,水合物浆液也将完全呈现剪切稀释性。

水合物浆液流变性随流速增加的变化规律如图9所示。在低流速或剪切速率条件下,XG/CMC分子高度缠结,水合物颗粒形成聚结体,表观黏度较高,溶液流动困难。随着剪切速率的增大,XG/CMC分子的缠结被流体剪切力拉伸,并倾向于沿流动方向线性排列,使水合物浆液的流动阻力下降,浆液易于流动。同时,聚结的水合物颗粒被流体剪切力分散成水合物颗粒,使水合物浆液易于流动,浆液表现为剪切稀释性。此外,由于CMC水溶液所具备的剪切稀释性要弱于XG水溶液,因此,在低CMC浓度条件下,当流速或剪切速率过高时,含CMC的水合物浆液的流变特性主要取决于水合物颗粒间的碰撞,水合物颗粒间碰撞会造成水合物浆液流动过程中额外的能量耗散,外在表现为流动压降的升高,从而导致水合物浆液表观黏度的增加,呈现剪切增稠性。

图9 含XG/CMC的水合物浆液流变性随流速增加的变化机理

水合物浆液稠度系数随水合物浓度的变化规律如图10所示。不同添加剂条件下的水合物浆液稠度系数均随水合物浓度的增加,呈现指数性增加趋势,稠度系数与水合物浓度间的关系可以表达为式(9)。对比不同添加剂,含XG的水合物浆液稠度系数的变化幅度更大,而含CMC的水合物浆液的稠度系数变化幅度均在0.1以内。进而,得到不同添加剂浓度下水合物浆液流变参数a、b、c和d具体的值,如表2所示。

图10 水合物浆液稠度系数随水合物浓度的变化规律

(9)

表2 水合物浆液流变参数计算系数Table 2 Calculation coefficient of rheological parameters of hydrate slurry

将式(8)和式(9)代入式(7),可以得到水合物浆液表观黏度计算模型,模型可以用于预测XG浓度和CMC浓度为0.2%~0.3%条件下和水合物浓度为0.79%~6.98%条件下的水合物浆液表观黏度。本文所建模型是构建考虑水合物相变的深水钻井井筒多相流动和压降预测模型的关键基础模型之一,可为预测深水钻井井筒内水合物生成风险和构建水合物高效防治方案提供理论基础。

4 结论

本文开展了水合物浓度为0.79%~6.98%、黄原胶(XG)浓度和羧甲基纤维素(CMC)浓度为0.2%~0.3%条件下的水合物浆液流变性实验,分析并对比了水合物浓度、XG浓度和CMC浓度对水合物浆液表观黏度、剪切强度和塑性剪切强度等流变参数的影响规律。实验发现,含XG的水合物浆液为假塑性流体,含CMC的水合物浆液则同时具有剪切稀释和剪切增稠的性质,在水合物浓度0%~4%时,水合物浆液为涨塑性流体,当水合物浓度超过4%,其为假塑性流体。随着水合物浓度和添加剂(XG和CMC)浓度的增加,水合物浆液的表观黏度逐渐增加。同时,水合物浓度的增加均导致两种水合物浆液的流变指数呈现指数性降低趋势,加剧水合物浆液的剪切稀释性。基于非牛顿流体幂律模型,分别构建了含XG和含CMC的水合物浆液流变模型,并根据实验数据,得出了水合物浆液流变指数和稠度系数与水合物浓度间的关系式,可为预测深水钻井井筒内水合物生成风险和构建水合物高效防治方案提供理论基础。