六喷嘴冲击式水轮机的飞逸特性研究

2022-06-23李任飞李海军刘振龙徐用良刘永新

李任飞,李海军,刘振龙,于 洋,徐用良,刘永新

(1.水力发电设备国家重点实验室,黑龙江 哈尔滨 150040;2.中国三陕建工(集团)有限公司,四川 成都 610000;3.中水东北勘测设计研究有限责任公司,吉林 长春 130021;4.哈尔滨电机厂有限责任公司,黑龙江 哈尔滨 150040)

0 前言

冲击式水轮机适应水头范围宽,且在高水头范围内非常适用。目前采用六喷嘴设计的冲击式水轮机在较大容量的冲击式机组使用比较普遍,如中国云南的吉沙电站、中国四川的冶勒、大发、仁宗海等电站、中国新疆的公格尔电站,水头均在500~600 m,挪威的埃文格电站水头约800 m[1-2]。

与反击式水轮机相比,冲击式水轮机的射流装置(喷嘴)通过喷针调节流量,且相同装机容量的冲击式水轮机组的转速更高,飞逸转速对于冲击式水轮机来说就显得更为重要。飞逸转速一定程度上界定了转子运转的最高转速,其常指水轮机因故障等突然甩去负荷,发电机输出功率为零,而此时如水轮机调速机构失灵或其他原因使导水机构不能关闭,则水轮机转速迅速升高。当输入的水流能量与转速升高时产生的机械摩擦损失能量相平衡时,转速达到某一稳定的最大值,该转速则为飞逸转速。最大飞逸转速发生在最大水头工况下。对于冲击式水轮机,在设计阶段飞逸转速通常大致地选取为额定转速的1.8~1.9倍,显然该范围偏于保守,且过于粗糙。张征骥针对冲击式水轮机,基于飞逸发生时射流与转动水斗不发生相互作用的原理,总结了飞逸工况下切向速度Ux1R和射流速度C0的比值kR0与转轮位置特征角的关系,并将其简化为与比转速nq的关系[3],有

(1)

其中比转速nq的适用范围为0.06~0.13(单位1/s)。虽然依此获得的飞逸转速数值和实际情况吻合很好,但该式并未讨论喷嘴匹配方式、喷针行程等对于飞逸转速的影响,而通常情况下,不同喷嘴匹配方式下,飞逸转速存在较大差异。

对旋转流体机械来说,从几何参数到工况参数,对运行结果影响巨大。如斜流泵的飞逸特性随扬程和叶片安装角具有规律性变化[4],两相流动特征影响水轮机出力[5],而水头、空化系数及导叶开度对混流式水轮机轴向推力也具有相当的影响[6]。对冲击式水轮机组,考虑到转轮运动和射流喷嘴的协联特性,喷嘴特性将是一个重要的因素。六喷嘴机组运行的喷嘴数根据负荷的变化进行相应调节,可以选择的运行数目有1个、2个、3个、4个和6个喷嘴运行,而相应地,少数喷嘴运行时,喷嘴的组合方式也是一个额外的决定因素。

本文针对某六喷嘴水轮机组的模型试验,归纳总结了不同喷嘴配置的飞逸试验结果,对实验结果进行了计算流体动力学(CFD)模拟分析。CFD数值计算可有效地给出不同机组在不同工况下的飞逸特性,并和实验结果进行对比分析[7-9]。本文开展了非定常气液两相流数值模拟,对六喷嘴冲击式水轮机在不同喷嘴数运行时的飞逸特性进行了分析,并讨论了分析结论推广到其它喷嘴数的机组上的情形。

1 冲击式水轮机的飞逸特性实验研究

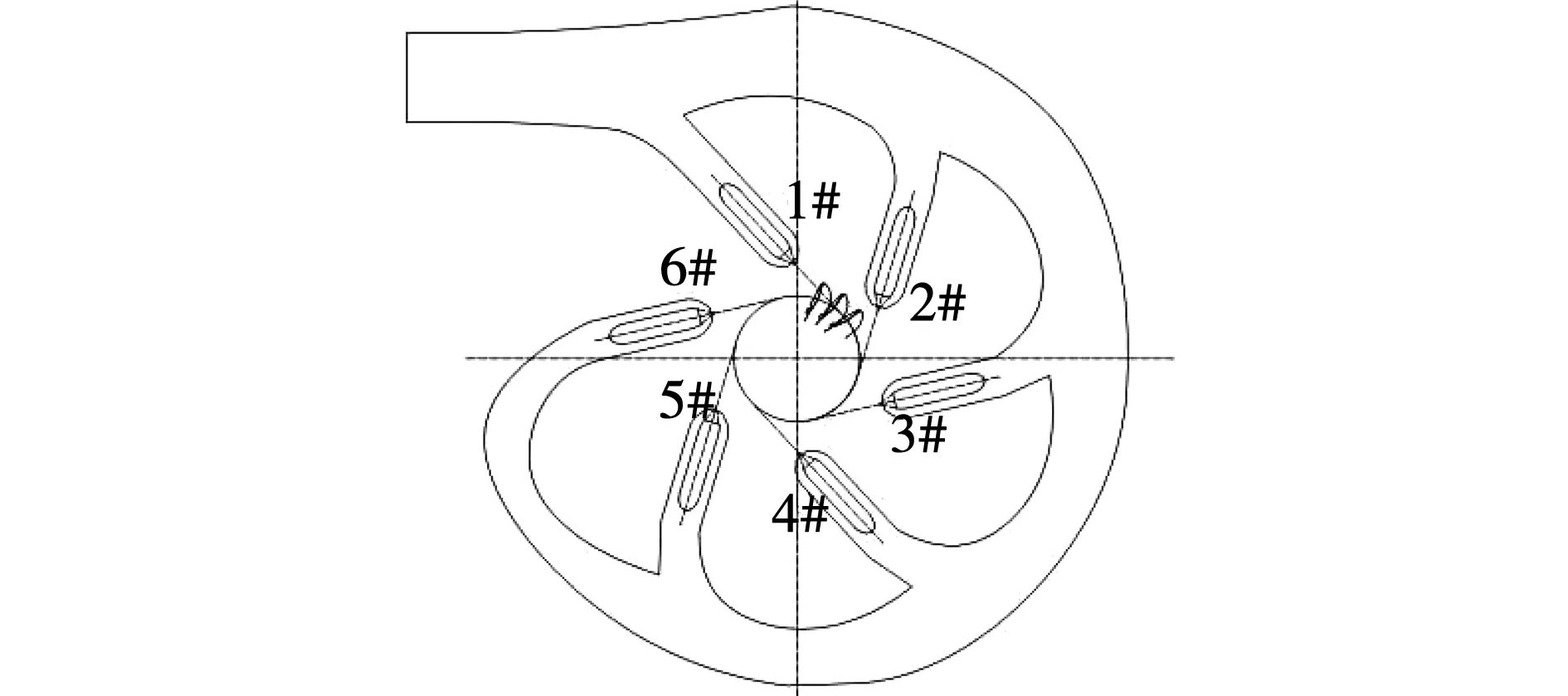

本文研究的某六喷嘴冲击式水轮机,喷嘴的布置情况如图1所示。在进行飞逸转速实验时,对不同喷嘴运行组合的情况进行了研究,喷嘴组合情况分别为:单喷嘴、双喷嘴、三喷嘴、四喷嘴和六喷嘴工况,表1给出了具体的组合方式。

表1 飞逸特性试验喷嘴运行工况

图1 某六喷嘴冲击式水轮机喷嘴位置及编号图示

飞逸转速通过模型冲击式水轮机试验获得,飞逸试验的主要目的在于获得单位飞逸转速n11R的变化规律。实验时,保持转轮转速n不变(测功机转速不变,测量净功),在某个喷针行程Sm(范围覆盖最优行程Sopt)下,通过调节水头H以改变射流速度,获得单位转速n11=nD1/H0.5和效率的关系曲线,单位转速n11超过最优单位转速时n11opt效率下降,下降到0时即为飞逸工况,此时即为单位飞逸转速n11R。通过上述模型试验,将给出无量纲喷针行程Sm/Sopt与无量纲单位飞逸转速n11R/n11opt之间的关系,在应用于真机时,将真机的最大水头代入,即可获得真机的最大飞逸转速nRmax=n11R(Hmax)0.5/D1。

1.1 多喷嘴运行时的飞逸特性

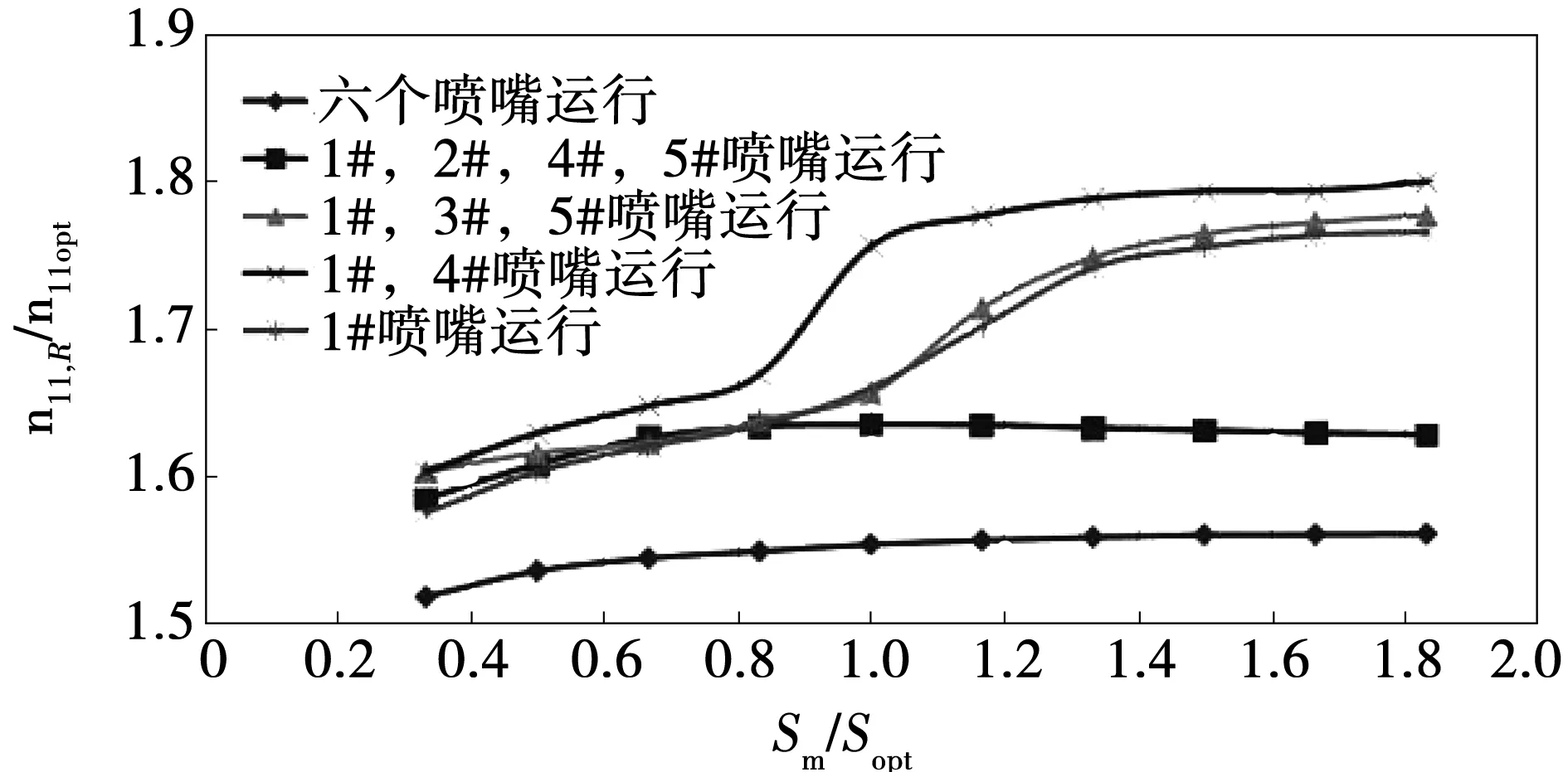

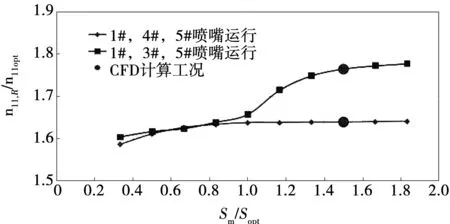

首先给出多喷嘴运行时的飞逸转速整体变化,图2为该六喷嘴模型冲击式水轮机飞逸特性部分试验结果,结果包含了单喷嘴、双喷嘴(对称)、三喷嘴(中心对称)、四喷嘴和六喷嘴运行的工况。图中横坐标Sm/Sopt为单位飞逸转速与最优单位转速的比值,纵坐标n11R/n11opt为喷针行程与最优工况喷针行程的比值,下同。

图2 六喷嘴模型冲击式水轮机飞逸特性

从图中可以看出,对于单喷嘴运行情况来说,在喷针行程增加到一定程度(相对行程约为1.0)时,飞逸转速会有较明显的升高。对应双喷嘴(对称)和三喷嘴(中心对称)的运行工况下,情况类似。

而在四喷嘴(1#、2#、4#、5#)和六喷嘴全部运行的工况下,飞逸转速没有明显上升。可见,对于六喷嘴冲击式水轮机来说,其最大飞逸转速通常出现在部分喷嘴运行、喷针行程较大的工况。针对所研究的冲击式水轮机,最大飞逸转速出现在双喷嘴(对称)运行时的最大喷针行程工况,而在六喷嘴全部运行时,飞逸转速较低。

1.2 双喷嘴下不同匹配方式运行的飞逸特性

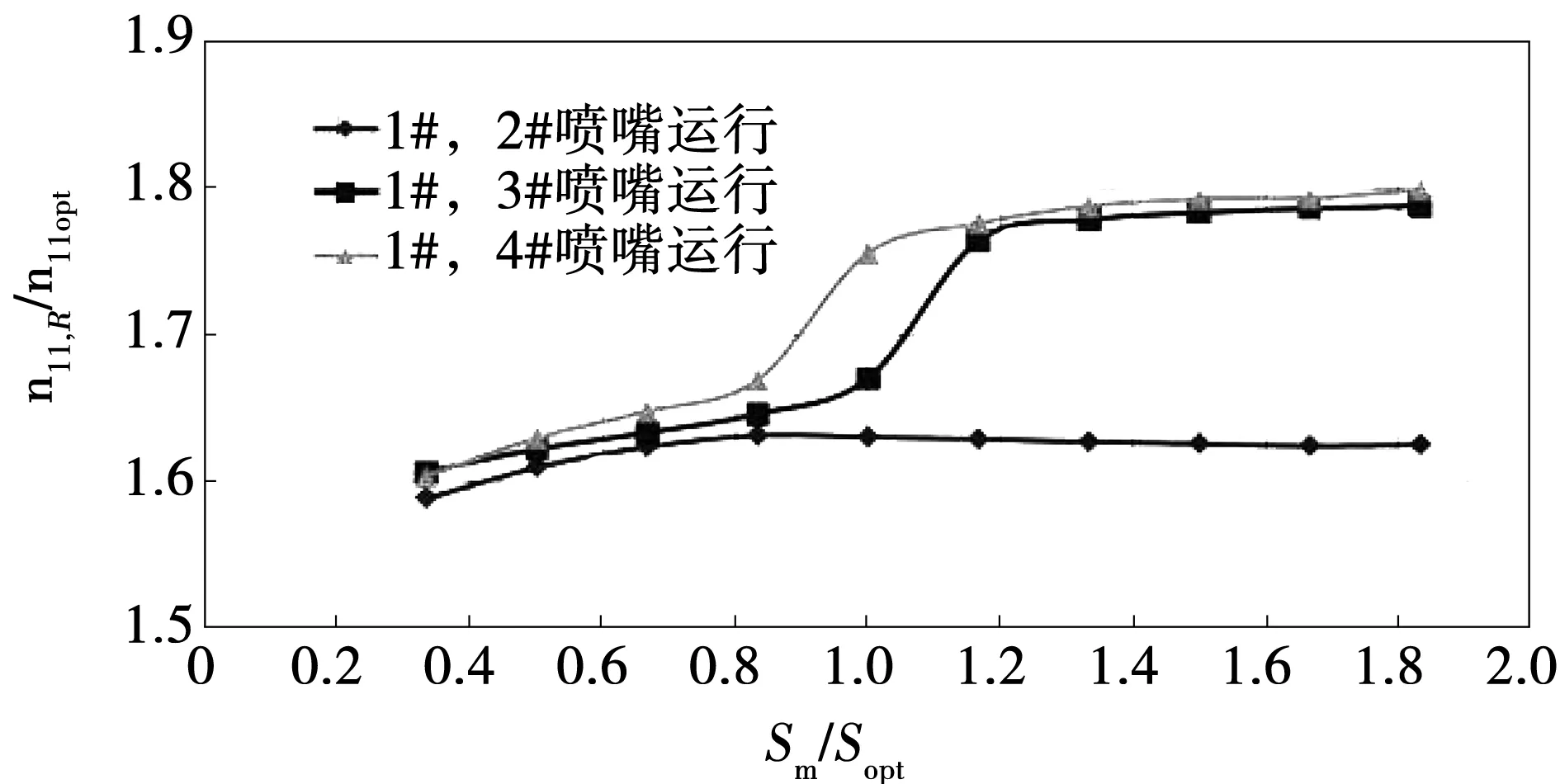

图3分别给出了对称双喷嘴(1#、4#)、间隔双喷嘴(1#、3#)和相邻双喷嘴(1#、2#)运行时的无量纲飞逸曲线。可见,尽管对称双喷嘴、间隔双喷嘴的飞逸特性飞逸转速明显上升时对应的行程有少许差别,但二者的飞逸特性与单喷嘴相似,随着喷针行程增加都存在飞逸转速明显升高的现象,而相邻双喷嘴的特性则表现出不同的特性,随喷针行程增加,飞逸转速没有明显升高,甚至略有下降。

图3 双喷嘴运行时的飞逸特性

1.3 三喷嘴下不同匹配方式运行的飞逸特性

不对称三喷嘴(1#、4#、5#)和对称三喷嘴(1#、3#、5#)运行工况下的无量纲飞逸曲线,如图4所示。可见,对称三双喷嘴运行时飞逸转速明显提升,而不对称工况下的没有提升。图4中也同时给出了下文开展CFD计算的工况点,喷针相对行程为1.5,这两个工况点用来对比不同喷嘴布置情况下的流场特性,同时分析造成飞逸转速不同的差异。

图4 三喷嘴运行时的飞逸特性

2 六喷嘴冲击式水轮机飞逸特性讨论

通过观察以上不同喷嘴配合时的飞逸特性曲线,可以看出随着喷针行程的增加,在一些喷嘴配合工况飞逸转速会有明显上升,但在一些情况却没有这种情况,多喷嘴运行时其飞逸特性随喷嘴相对位置的不同而呈现出不同的特性。下面通过定性分析、CFD数值计算进行飞逸特性的讨论。

2.1 六喷嘴冲击式水轮机飞逸特性的定性分析

从飞逸的发生机理来看,在不考虑风损等其它损失的情况下,水轮机的飞逸工况发生在转轮输出力矩为0的工况,这和不同运行工况下射流位置及转速相关。

通过对比飞逸特性曲线发现,当射流互不相邻(如单喷嘴运行、对称双喷嘴运行、间隔双喷嘴运行和对称三喷嘴运行)时,随着喷针行程的增加,飞逸转速会有明显上升现象,而当存在相邻射流(如相邻双喷嘴、不对称三喷嘴、四喷嘴和六喷嘴运行)时,飞逸转速变化平缓,没有上升现象。故可推论飞逸特性与射流之间的位置存在依赖联系。

原因分析如下:由于水斗式转轮的固有特性,在多喷嘴运行时,射流与射流间、射流与水斗间(可能)存在多种流动干涉现象[10-11],而流动干涉必然会引起水轮机输出力矩及效率下降。对于相邻射流来说,最显著的流动干涉为相邻射流在水斗内部作用引起的水膜干涉。Kubota通过试验观察到了六喷嘴冲击式水轮机模型试验中的水膜干涉现象[12],这是由于随着转速的增加,前一射流在水斗内还没有完全流出的情况下,下一射流进入水斗,并追上前一射流,引起干涉,并导致水轮机效率的骤降。根据这种现象以及对飞逸特性的分析,可以确定当存在相邻射流情况下,随着转速的升高,相邻射流引起的水膜干涉所导致水轮机效率下降会更早发生,当效率下降到0时,发生飞逸,而无相邻射流时,随着转速上升水轮机的效率下降会慢一些,飞逸发生会延缓。这样有相邻射流的飞逸转速会低于无相邻射流。

2.2 六喷嘴冲击式水轮机飞逸特性的CFD分析

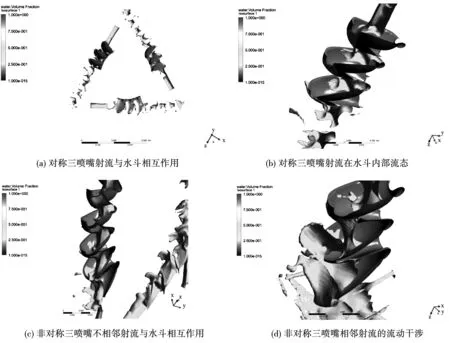

为了验证上述分析,本文选择了三喷嘴运行的两个有代表性的工况进行了CFD计算(如图4所示)。工况选择为喷针相对行程1.5时的对称三喷嘴和非对称三喷嘴的飞逸工况,数值模拟结果如图5所示,结果显示为射流与水斗相互作用的典型情况。

图5 三喷嘴(对称及非对称)运行时的水斗内射流CFD模拟结果

在对称三喷嘴运行的飞逸工况中,可以看出射流被水斗分割成若干段,射流与水斗几乎没有相互作用。而在非对称三喷嘴飞逸工况中,非相邻射流在水斗内部存在一定程度反射,即射流与水斗之间存在相互作用,非对称三喷嘴的相邻射流与水斗亦存在相互作用,图(5d)所示的第二个水斗中,两股射流产生的水膜存在明显干涉。

上述CFD计算结果和前文的理论分析相吻合,即存在相邻射流时,由于相邻射流的干涉作用,引起水轮机效率下降,飞逸转速较低,而在无相邻射流时,飞逸转速发生在射流与转轮不发生或接近不相互作用的工况,飞逸转速较高。

3 部分喷嘴布置的飞逸特性推广性讨论

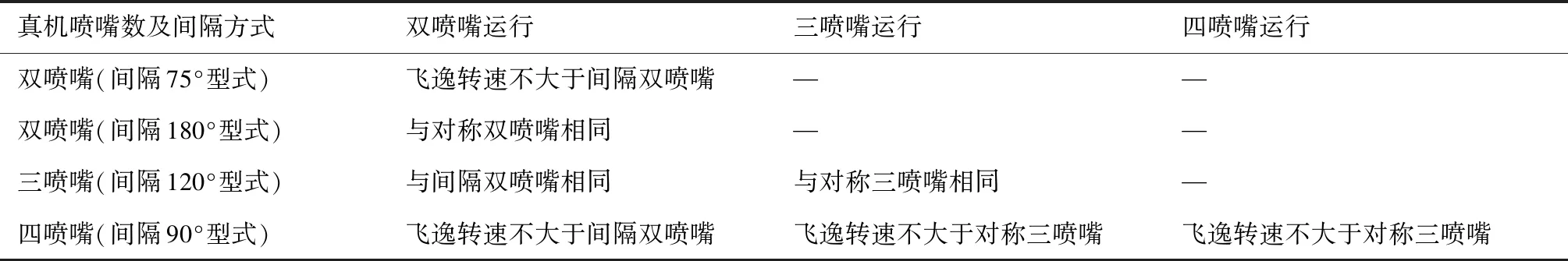

通过以上飞逸特性试验结果及分析,可以确定多喷嘴运行时,冲击式水轮机的飞逸特性除与喷嘴数有关外,更重要的是与喷嘴的位置关系相关。相同喷嘴数运行而位置关系不同时,飞逸特性会表现出较大的差异。尽管该结论是从6喷嘴冲击式水轮机的模型试验中发现的,但可以推广到其它喷嘴数的机组中。

由于冲击式水轮机的转轮与引水部件及喷射机构相对独立,真机选型设计时经常会选用进行过模型试验的转轮,而引水部件及喷射机组并不相似,尤其对于一些中小型冲击式机组更是如此,喷嘴数及不同喷嘴之间的夹角可能都不与模型相似,这时通过模型试验结果评判真机性能参数时就需考虑异型部件的影响。

目前关于水轮机异型部件对于效率影响的认识已相对成熟[13],从模型效率换算真机效率也相对准确,能够满足工程设计需要。而对冲击式水轮机的飞逸转速计算,往往只简单地按额定转速的1.8~1.9倍估算[3],这种估算方法过于粗糙。通过前文对飞逸特性的分析,可通过六喷嘴转轮的飞逸试验结果对其它喷嘴数配合方式的飞逸性能做出推断,表2给出了对其它喷嘴数常用组合的部分推断。

表2 不同喷嘴匹配方式飞逸特性分析

4 结论

本文针对某六喷嘴冲击式水轮机飞逸特性进行了实验研究,分析了冲击式水轮机飞逸特性与运行喷嘴的关系,并通过CFD分析验证了分析结论。在此基础上讨论了更多喷嘴匹配形式与飞逸特性的关系。结论如下:

(1)由于相邻喷嘴的射流在水斗内部引起的水膜干涉,因此喷嘴的匹配方式对冲击式水轮机的飞逸特性有重要影响,当存在相邻喷嘴运行时,飞逸转速总体相对较低,而无相邻喷嘴运行时,在喷针行程较大时,飞逸转速会有明显上升;

(2)通过对典型工况飞逸特性的CFD计算发现,当存在相邻喷嘴运行时,可以在水斗内部清晰观察到射流的干涉;而无相邻射流时,水斗内部无水膜干涉;

(3)根据六喷嘴冲击式转轮的模型飞逸特性研究结果,可推断出非六喷嘴运行的中小型冲击式水轮机的飞逸特性,满足工程设计需要。