工业煤粉锅炉低NOx排放的仿真及试验

2022-06-23石运鑫石玉文

石运鑫,谢 敏,刘 宏,康 达,石玉文,杜 谦

(1.哈电发电设备国家工程研究中心,黑龙江 哈尔滨 150028;2.哈尔滨电气股份有限公司,黑龙江 哈尔滨 150028;3.哈尔滨工业大学 能源与工程学院,黑龙江 哈尔滨 150001)

0 引言

工业煤粉炉最早出现在上世纪的欧洲,因为油、气的价格日益昂贵,所以德国专家首先把煤粉应用到工业锅炉行业当中充作原料,故工业煤粉锅炉技术应运而生。在德国,这种锅炉发电量通常不大于21 MW,而低氮燃烧器技术[1](Low Nitrogen Technology,LNT)作为常用低氮技术被广泛应用于工业煤粉锅炉中。Bonin等[2-4]通过煤粉粒子状态来确定了工业煤粉炉中煤粉燃烧的主要空间区域。Dai和Low等[5-6]通过向煤粉中掺入二氧化硅添加剂来抑制工业煤粉锅炉的结渣问题。

我国工业煤粉锅炉则出现于上世纪60年代,冯俊凯[7]通过对原有手烧锅炉的重新设计,成功将其改造为工业煤粉锅炉,并大幅增加了锅炉出力。随着煤粉燃烧技术的日益成熟,国内关于工业煤粉锅炉的研究成果也日益丰富。王旋[8]通过对工业煤粉锅炉的供粉系统和燃烧系统的再设计,成功改善了炉膛出口烟温过高且压力不稳定的问题,同时提高了锅炉效率。李明浩等[9]探究了工业现场下煤种、过量空气系数和三次风量对工业煤粉锅炉效率的影响。池俊杰等[10]通过数值仿真分析了某4t/h工业煤粉锅炉的燃烧状态,并以二次风旋流强度和锅炉负荷为变量,探究了最佳运行参数。车得福等[11]则开发了一种新型工业煤粉锅炉的低氮燃烧器,冷态、热态试验结果表明该燃烧器的性能较为优良。

电站锅炉与工业煤粉锅炉相差较大,因此有必要针对工业煤粉锅炉设计适用的低氮燃烧技术,通过数值仿真和试验的方式进行验证。

如今降低工业煤粉锅炉NOx排放主要采取这些方式:降低过量空气系数、设置烟气循环、采用空气、燃气分级燃烧等[12-13]。本设计选择空气分级燃烧技术和烟气外循环技术,另耦合炉内脱硝的SNCR实现烟气低氮排放。

1 数学模型和计算方法

通过模拟仿真进行热态模拟是现场实验前的主要研究手段之一。用仿真计算结果和工业实验数据进行比较,能够矫正仿真参数的设计,令仿真计算结果更加准确。另外仿真计算的结果可以进一步指导现场试验的进行[14-16]。

本文在进行仿真计算前进行了部分假设:(a)煤粉颗粒为规则球形,且在燃烧过程中不存在破碎及粘连状况;(b)颗粒为离散相,不考虑颗粒碰撞对流场的影响;(c)忽略未燃尽炭的影响。

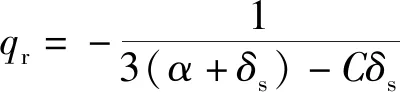

通过查阅相关研究观点,本研究利用标准κ-ε湍流模型来对连续相流体运动进行仿真。该模型的输运方程为[17]

(1)

(2)

式中k——流体的湍动能/m2·s-2;

ε——耗散率/m2·s-3;

Gk,m——湍动能产生项;

T——时间/s;

C1ε、C2ε、σk、σε——常数项。

对于煤粉离散相的湍流耗散采用拉格朗日随机颗粒轨道模型进行计算,利用P1辐射模型计算辐射效果。该模型的输运方程为[17]

(3)

式中α——吸收系数;

δs——散射系数;

G——入射辐射;

C——线性-各向异性相函数系数。

对于煤粉燃烧模型,则采用非预混燃烧模型和涡耗散模型进行对比,确定燃烧状态更符合实际状况的燃烧模型。采用双步竞争热解模型和动力-扩散控制燃烧模型分别对挥发分析出和焦炭燃烧过程进行模拟。

2 几何模型和网格划分

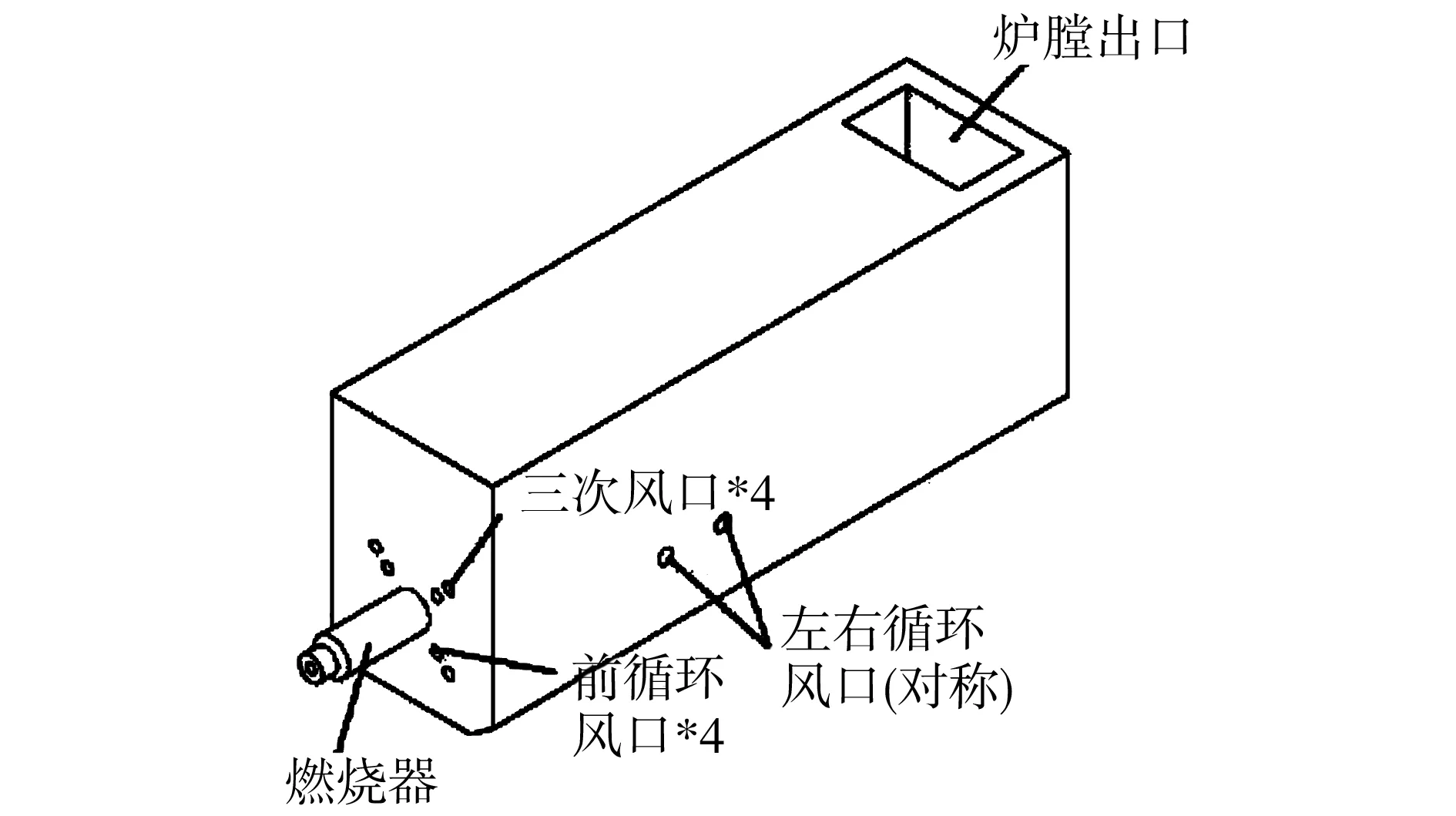

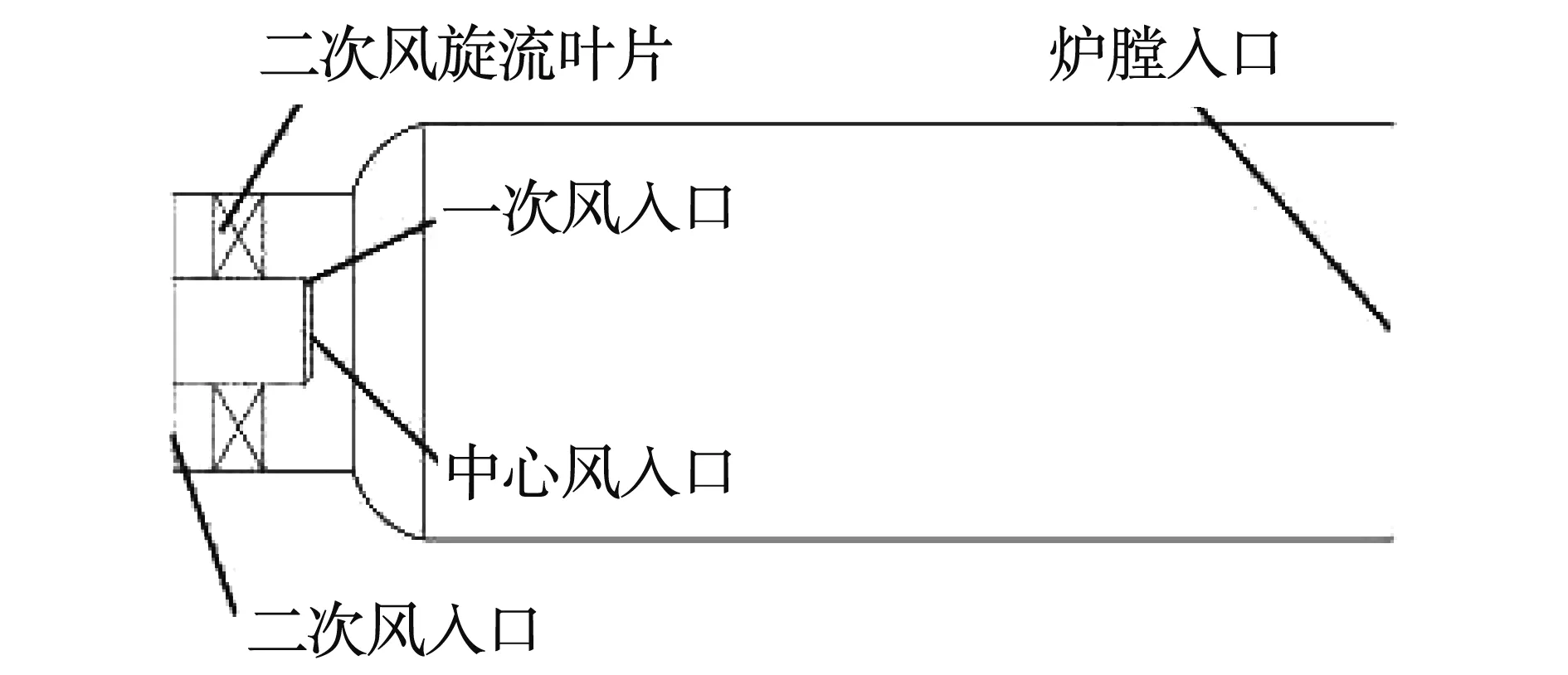

本文研究的是某4 t/h的高效煤粉工业锅炉,在锅炉原型的基础上,对其进行适当简化,建立模拟对象,从而进行数值模拟研究。炉膛结构见图1,其中长﹑宽﹑高的尺寸分别为5 m、1.4 m和1.95 m,燃烧器在前墙布置。左右墙布置了两个循环烟气口,实现烟气再循环,起到降低NOx排放的目的。

图1 炉膛结构示意图

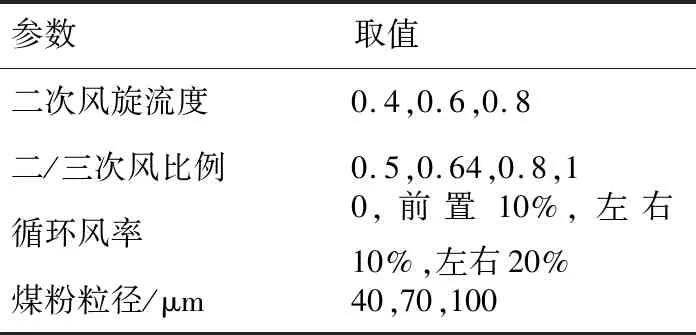

锅炉配置的燃烧器内置旋流叶片,如图2,中心管内的中心风起到点火的作用,锅炉运行时常开;中心风管和一次风管中间走一次风,用来输送煤粉和点火。一次风外为旋流二次风,为燃烧提供剩余氧气。

图2 燃烧器结构示意图

对上述模型进行网格划分。考虑到二次风道内叶片结构复杂,不易实现高质量网格,因此在处理时,不特地绘制轴向叶片,在模拟时设置二次风具备轴向、切向两方向速度。所有区域均采用结构性网格,网格数量1 207 645个,最低质量0.269,满足计算条件。

3 边界条件

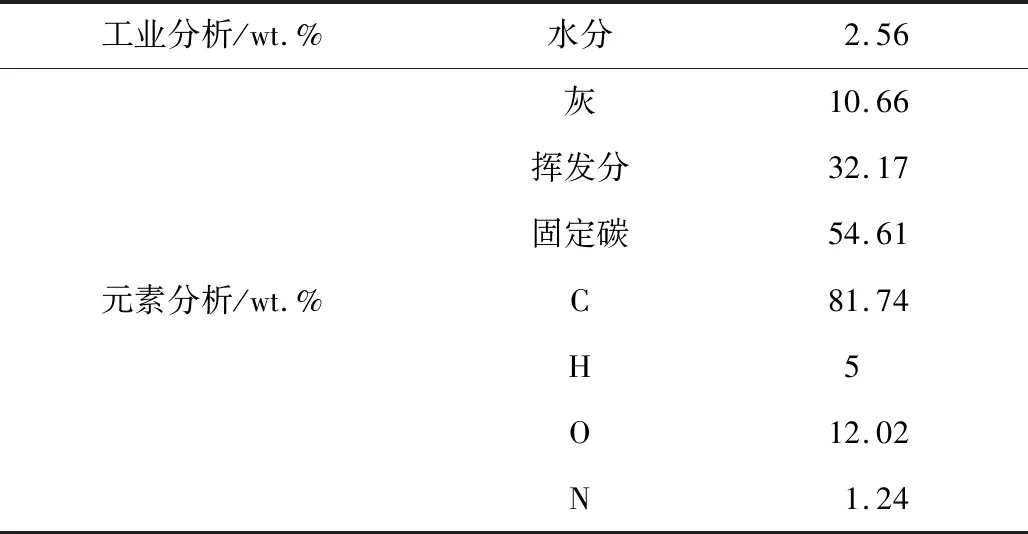

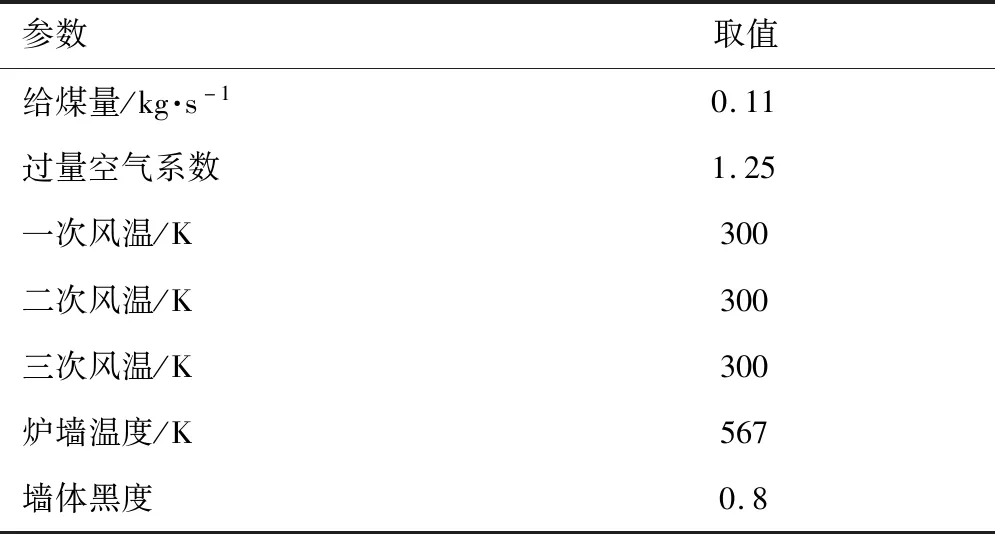

本实验采用正交实验法,工况设计如表1。表中带下划线参数表示标准工况,采用非预混燃烧模型计算。煤粉特性见表2,仿真边界条件见表3。

表1 实验工况安排

表2 煤样工业分析与元素分析数据

表3 仿真边界条件

4 结果与讨论

4.1 冷态流场计算结果

工况设计参数如下:中心风、一次风、二次风和三次风的风速分别为4 m/s、22 m/s、25 m/s和25 m/s,冷态无颗粒流场分布如图3。

图3 冷态流场分布

从图中可以看出,气体从一次、二次、三次和助燃风口进入炉膛,由于二次风的旋流作用,助燃风口前部形成了漩涡;由于三次风具有较强刚性,因此直到进入炉膛以后才逐渐衰减;在强烈的旋流风作用下,炉膛上下两部分分别形成了两个较大的涡流中心。

颗粒的加入并未对流场分布产生较大影响。颗粒在旋流二次风的作用下,在从一次风口喷入后开始沿着燃烧器中心轴旋转直至喷入炉膛;由于燃烧器-炉膛,流道发生突扩,颗粒随着炉膛涡流产生旋转,并在炉膛左右两侧的旋流中心剧烈旋转,最终从顶棚的出口飞出。

4.2 标准工况燃烧场计算结果

按照标准工况打开燃烧模型进行热态计算,得到图4结果。从图中可以看出,煤粉点燃位置相对比较靠后,燃烧器出口时温度之间升高,大约在出口1 m范围内开始燃烧。整个炉膛温度较为均匀,仅在炉膛入口、出口位置温度稍低。

图4 标准工况下温度场

标准工况下炉膛最高燃烧温度为1 839 K,炉膛平均温度为1 094 K,这两个参数可显著影响后续NOx排放量。根据现有研究,热力型NOx生成量会明显受到温度的影响,温度越高生成的热力型NOx越多,在超过2 073 K后会呈现指数相关态势,因此控制这两个参数处于较低标准,十分有利于实现NOx低值排放。

另外,烟气流量越大、含氧量越低、CO2含量越高,说明炉膛燃烧更加完全,产生更多的CO2,因此在尽量减低NOx生成量的同时,还要兼顾燃烧效率。

4.3 不同风量配比下燃烧结果

二次风、三次风风量配比比例β分别为:0.5、0.64、0.8和1。仿真表明,对于平均温度,在β=1时可以获得最低的炉膛平均温度。但是,考虑到其最高的烟气含氧量和CO2含量,因此燃烧效率最低。β=1时,排烟温度也很低,但这并不意味着可以达到较高的传热效率,而是由于煤粉不完全燃烧、热功率不足导致的。

综合考虑燃烧热效率和炉膛温度,标准工况β=0.8无疑是最合适的。在烟气含氧量最低的同时,最高炉膛温度同样较低。尽管炉膛平均温度较高,但由于热力型NOx在1 073 K以下产生量较少,因此可认为二三次风配比的最佳比例是0.8。

对比不同β参数下燃烧场温度分布可以发现,随着β值的逐渐增大,二次风比例逐渐增大,三次风量随之减小,相对来说,β=0.8时火焰较为集中,当β值较小时,由于较强三次风的作用,使得火焰呈现扁平状。当β较大时,三次风风量相对较低,使得着火点可以更加靠近燃烧器出口边缘。

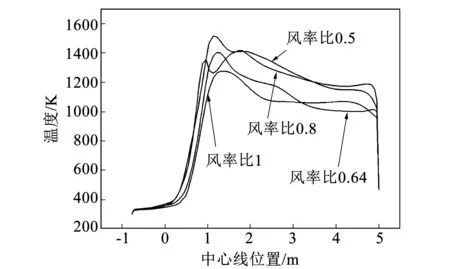

定义燃烧器出口中心点为0点,二次风轴向方向为正方向,那么过零点且沿正方向的温度分布就可以利用仿真软件显示出来。图5中给出了各工况下中心线上的温度分布。如图所示,β=0.8时中心线上最快达到最高温度,也就是说该工况下可在中心线区域实现最早点火。另外,在该直线上β=0.8时所达到的最高温度和平均温度都非常低,排除不完全燃烧现象引起的可能,可视为最佳工况。

图5 不同风量配比工况下中心线上温度分布

4.4 不同二次风旋流度下燃烧结果

调整二次风风量的切向:轴向风量分别为2∶3和4∶1,即总旋流强度γ共分为40%、60%和80%,可以得到不同的炉膛温度分布及出口含氧量、烟温等数据。

仿真结果表明,在γ由40%提升到60%时,炉膛最高温度稍有提高;当γ=80%时,最高温度激增400 K以上,说明γ=80%时,尽管能有效提高燃烧效率,但会产生大量NOx。因此,γ=40%和60%可以兼顾炉膛温度和燃烧效率。

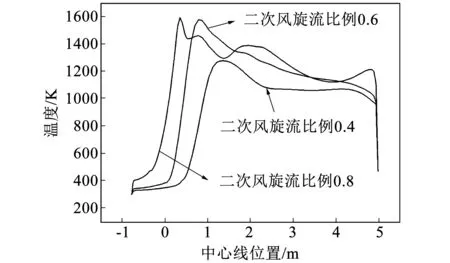

从图6可以看出,随着γ的增大,煤粉着火位置发生明显前移,这是由于二次风刚性减弱即旋流强度增加导致的。三种工况的炉膛中心线温度分布如图6。观察温度随位置的变化规律可以得出结论:旋流强度的增加可以明显提高中心线区域的整体温度和最高温度,燃烧器出口位置在强旋流工况下可以较早达到最高温度,说明更有利于点火。尽管点火越早更有利于换热面与烟气之间的换热,但仅从上述三个工况结果来看,γ=60%时排烟温度更低,说明燃烧不充分比点火位置前移对换热量的影响程度更加明显。

图6 不同二次风旋流强度下中心线上温度分布

4.5 不同煤粉粒径下燃烧结果

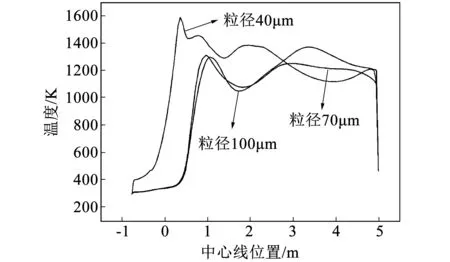

分别采用粒径d为40 μm、70 μm和100 μm的煤粉进行热态仿真实验,保持供粉质量和相对滑移系数不变,探究煤粉粒径对燃烧场的影响。

计算结果表明,增大煤粉粒径会明显降低炉膛燃烧温度和燃烧效率,因为煤粉粒径过大,在燃烧过程中煤粉颗粒内部可能存在一部分未燃尽炭,会提高一部分机械未完全燃烧热损失,导致燃烧效率降低。随着煤粉粒径的减小,其比表面积也会随之增大,使得煤粉可以更有效的与高温空气进行传热传质过程。因此,设计煤粉粒径40 μm比较合理。

图7给出了不同煤粉粒径对锅炉中心线温度分布的影响。如图所示,煤粉粒径的增大会显著推迟着火位置,在中心线上极值温度点的出现位置分别推迟了0.6 m和0.65 m。而着火位置的延迟也往往意味着炉膛换热量出现一定损失,在引火方面,小粒径同样具备一定优势。

图7 不同煤粉粒径对锅炉中心线温度分布的影响

4.6 不同循环风下燃烧结果

烟气再循环燃烧技术是在锅炉的尾部烟道抽出一部分低温烟气或直接送入炉膛,或渗入一次风或二次风风中,不仅可以降低氧浓度,还能够同时降低火焰温度,使NOx的生成受到抑制。不过该方法的缺陷在于可能引起燃烧的不稳定现象,甚至灭火。本试验中,采取烟气直接送入炉膛的方式进行烟气循环,循环风入口布置方式用两种作对比,一种是布置在锅炉前墙,循环风方向与三次风一致;另一种是左右墙对称布置。循环风计算共三种工况,分别为q10%、zy10%和zy20%,其中q代表前墙,zy代表左右墙。

计算结果显示,在相同循环风率的条件下,前后循环风更能有效降低炉膛最高温度大小,同时可获得更低的烟气含氧量,这就说明循环风前后布置可以在降低热力NOx生成量的同时获得更高的燃烧效率。另外加大循环风量可以进一步降低燃烧温度与烟气含氧量,但是容易导致燃烧不稳定现象,因此不能过分提高循环风量,工业上一般选取20%循环风上限。

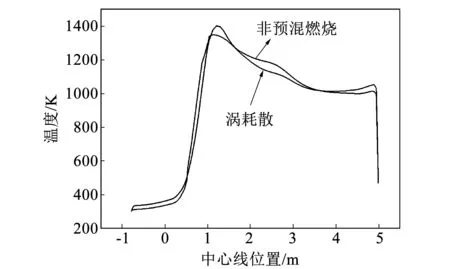

4.7 不同燃烧模型计算结果对比

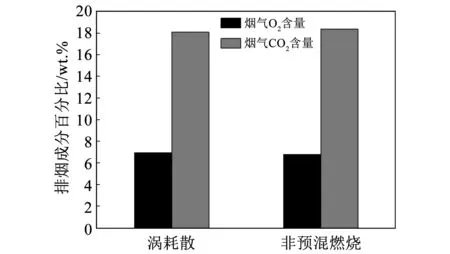

燃烧模型的不同主要体现于假设和求解方式。非预混模型并不求解各组分的运输方程,而是通过概率密度函数来计算流场运动,优点在于可以计算反应中间物质,但要求系统必须达到局部平衡。涡耗散模型燃烧场的计算与湍流关系紧密,优点在于在湍流下即可发生反应,但往往出现点火超前性。图8给出了分别采用非预混燃烧模型和涡耗散模型计算时,炉膛中心线上的温度分布。可看出涡耗散模型在靠前位置(0.5~1 m)处可获得更高的温度,即煤粉点火前移。非预混燃烧模型中心线处温度稍高,涡耗散计算模型点火较早。图9给出了两模型计算结果的烟气成分含量对比,两者的计算结果差别不大,其中非预混燃烧模型可以获得稍高的燃尽率。通过两种模型获得了极为接近的计算结果,这也证明了计算结果的可靠性。

图8 两模型计算温度对比

图9 两模型计算烟气含量对比

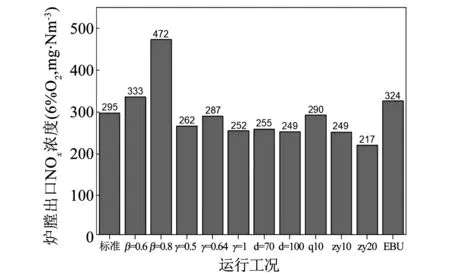

4.8 NOx场分布计算结果

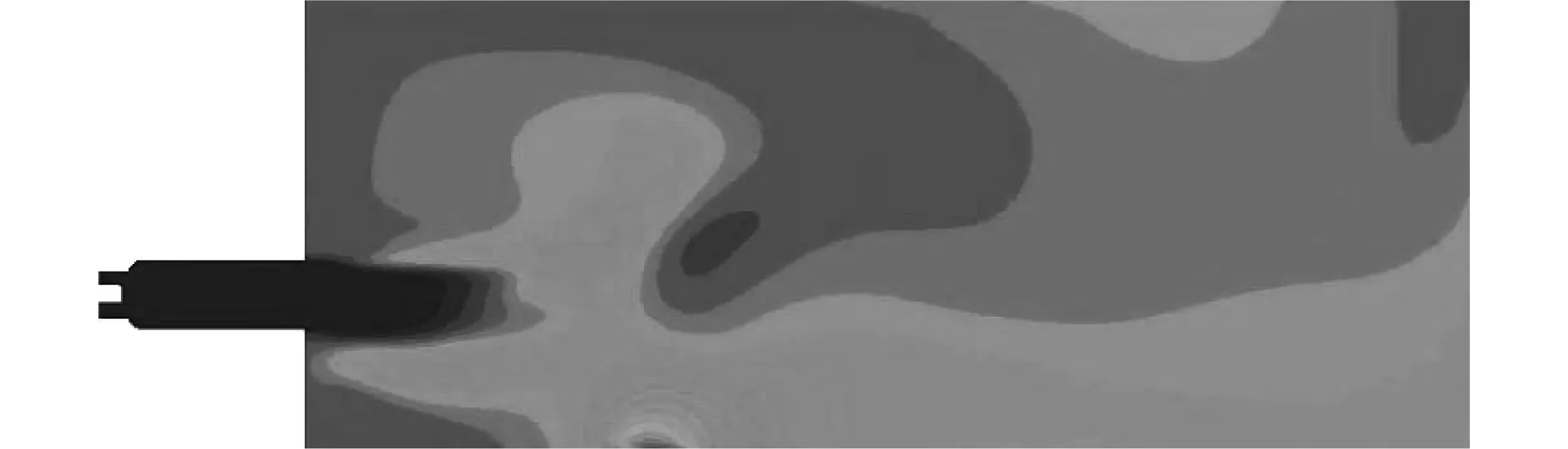

NOx低量排放是工业煤粉锅炉的研究的重要方向之一,本设计中测量炉膛出口烟气中NOx浓度。本研究基于拓展型泽尔多维奇(Zeldovich)机理和De Soete提出的模型分别对热力型NOx和燃料型NOx进行计算。以标准工况为例,整个炉膛纵截面上的NOx场分布如图10所示。

图10 标准工况NOx场分布

对比标准工况NOx分布场和温度场,可以发现两者具备较高的相似性,NOx浓度极值点出现于主燃区域。一般认为,煤粉燃烧过程中75%~95%的NOx为燃料型NOx,主要在燃料燃烧的初始阶段生成。这是由于,煤粉燃烧初期释放能量产生局部高温区,大量燃料型NOx生成于煤粉火焰锋面,导致温度场与NOx分布场相对应。这也证实了NOx生成与温度的紧密相关性。

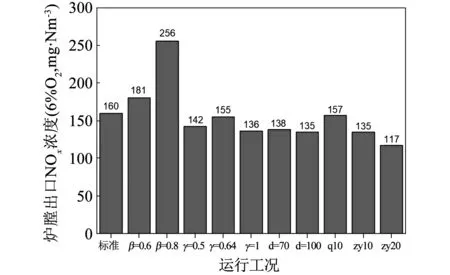

图11汇总了各工况下炉膛出口的烟气NOx浓度。就二次风旋流度β变量来看,β为0.4或0.6时,生成NOx浓度较低,而当β=0.8时,NOx排量比标准工况上升60%,对比三工况的温度场得出原因,当旋流度较大时二次风刚性不足,导致出现大面积高温区,导致热力型NOx生成量激增。γ对NOx生成量的影响呈现倒“V”状分布,当γ偏大或偏小时,燃烧效率或炉膛温度相对较低,标准工况下燃烧效率最高,因而导致温度偏高且生成更多的燃料型NOx,故需综合考虑确定风率比值。煤粉粒径d对NOx排放呈现负相关,原因同样是较低的燃烧效率产生较低的温度,热力型NOx降低;同时燃烧效率降低产生更低的燃料型NOx。循环风则主要受燃烧效率和循环风量的影响,同等循环风量下,前后前置循环风可达到更高的燃烧效率,导致NOx排放增加;同等布风位置,循环风量升高,可降低炉膛温度,进而降低NOx的生成。

图11 各工况下炉膛出口NOx浓度

4.9 SNCR脱硝效率计算

SNCR脱硝技术诞生于上世纪70年代,由美国专家Lyon首创。目前用于SNCR设备的主流还原剂为液氨、氨水和尿素三种。本计算选择尿素作为催化剂,其脱硝原理如下列公式,NOx和尿素的摩尔比为2。然而实际工程中为保证脱硝效率会提高还原剂用量,故选择氨氮摩尔比NSR=1.4。尿素溶液由炉膛左右墙喷入

CO(NH2)2+H2O=2NH3+CO2

4NH3+4NO+O2=4N2+6H2O

取标准工况进行SNCR仿真计算,炉膛内NOx分布云图如图12。由于炉膛左右墙中部位置通入尿素,使得该区域NOx浓度锐减,尿素热解为氨气随炉膛配风运动,由于底部存在低速旋流区导致NOx堆积。脱硝过程前后,炉膛出口的NOx浓度分别为324 mg/Nm3(6%O2)和160 mg/Nm3(6%O2),脱硝效率50.6%,氨逃逸量为7.23 mg/Nm3。小于HJ563-2010《火电厂烟气脱硝工程技术规范-选择性非催化还原法》规定的8 mg/m3,符合标准。

图12 标准工况脱硝后炉膛NOx分布

通过折合计算可得全工况脱硝后NOx排放量,结果如图13。经SNCR脱硝以后,部分工况NOx排放量可接近100 mg/Nm3。本文中对煤粉燃烧器结构进行了大量简化,因此其低氮效果会有所降低,实际工程中应该可以达到100 mg/Nm3。经SNCR处理后可有效降低锅炉尾部烟气中NOx含量,相比于SCR降低了大量成本,故工业煤粉锅炉可以考虑采用低氮燃烧+SNCR方式控制NOx排放。

图13 各工况脱硝后炉膛出口NOx浓度

4.10 试验验证

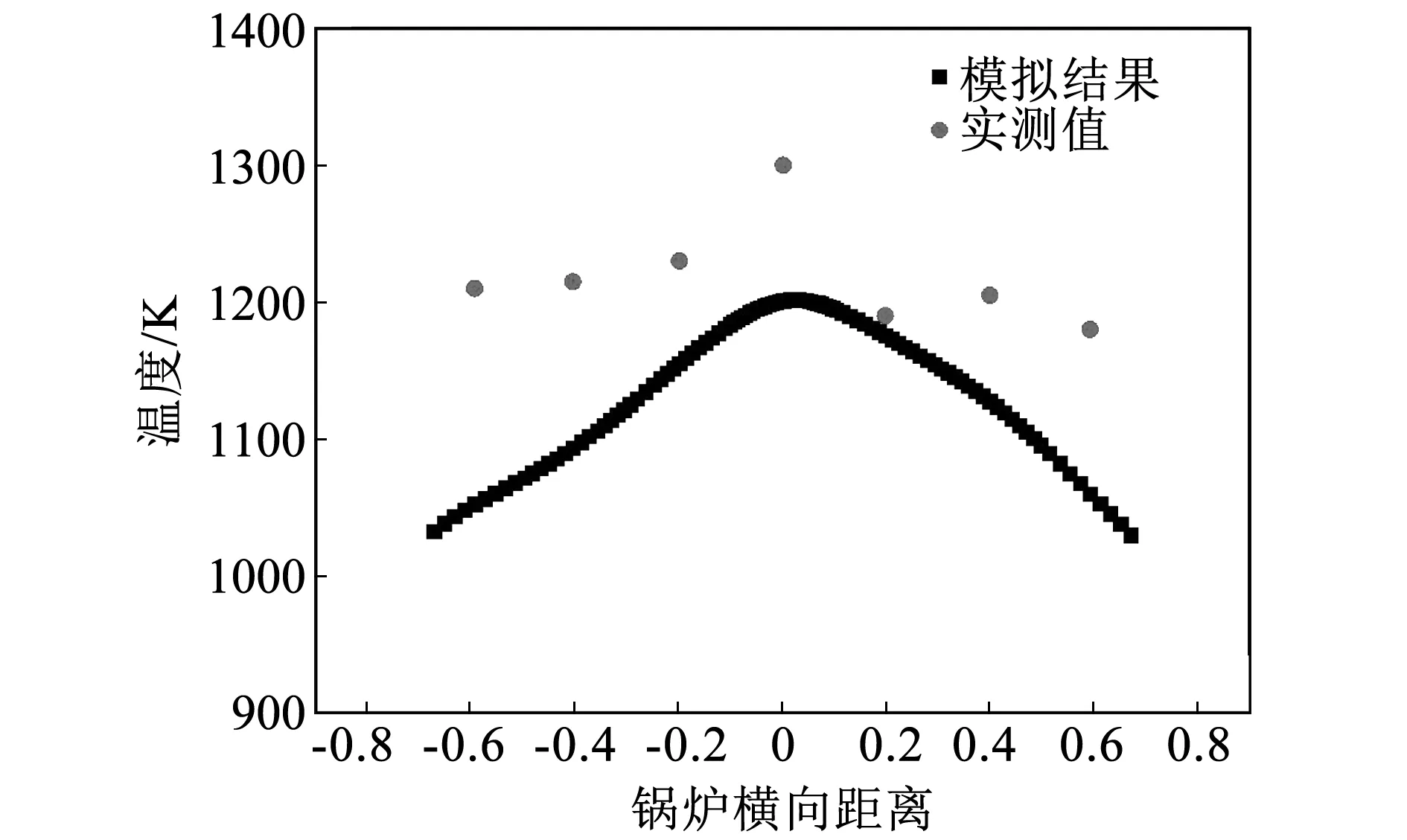

本文对照试验数据来源于中国计量学院4 t/h煤粉工业锅炉热态实验。锅炉容量为4 t/h,炉膛尺寸为5 m×1.4 m×2 m,尺寸与设计锅炉尺寸基本一致,炉膛内部布置水冷受热面,并在炉膛纵深距离2.4 m处布置测温点。试验与模拟的温度场对比如图14。

图14 深度方向2.4 m处模拟、实测温度对比

从图中可以看出,模拟值略小于实际值,总体分布规律比较相似,这主要是由于燃烧器结构、煤粉特性以及配风差异导致的。首先,试验所用燃烧器为钝体燃烧器,相比于本设计中的燃烧器,点火更容易,前部温度偏高;试验所用煤粉为高挥发分35.2%烟煤,本仿真用煤挥发分含量稍低,点火延迟;另外试验测试炉膛出口氧含量为3%~5%,大大低于仿真结果的7%,故大量的空气使得炉膛冷却,导致截面温度偏低,产生了一定的温差。

锅炉尾部烟气采样分析工作由浙江省环境监测中心完成,炉膛出口烟气NOx含量为331 mg/Nm3,与EBU模型标准工况计算结果324 mg/Nm3十分接近。根据GB 13271-2014《锅炉大气污染物排放标准》,计算结果满足在用和新建锅炉NOx排放浓度限值分别为400 mg/Nm3和300 mg/Nm3。如需达到100 mg/Nm3的排放标准,则可通过有效调节低氮燃烧并耦合SNCR脱硝设备来达到。

5 结论

本文通过对1台4 t/h工业煤粉锅炉的模拟和实验,为锅炉运行状态调节提供依据。文章结论如下:

(1)高二次风旋流强度会使得二次风刚性不足,燃烧火焰中心前移。可提高燃烧效率但会增加NOx生成。

(2)低二、三次风配比可促进煤粉着火,但易形成局部高温区。推荐风率比0.64或0.8。

(3)煤粉粒度越大,燃烧效率越低,因此锅炉运行时不宜选用颗粒较大的煤粉。

(4)循环风可有效降低炉膛温度,两者呈现负相关,但总循环风不宜超过20%。

(5)SNCR脱硝设备可达到50%以上的脱硝效率,通过调节运行参数并耦合脱硝设备,可达到100 mg/Nm3的排放标准,相比于常用的SCR系统可节省更多成本。