1 000 MW二次再热变转速小汽机振动故障诊断及处理

2022-06-23李立波

李立波

(大唐东北电力试验研究院有限公司,吉林 长春 130000)

0 前言

火电机组的大型化和高参数是时下发展的趋势。“碳中和”和“碳达峰”大背景为大功率火电机组的安全稳定性带来了新的挑战[1]。由于机组容量的增大,与其配套的拖动锅炉给水泵的小汽机容量也需要进行相应扩容。但大容量火电机组在设计和制造过程中,其小汽轮机的设计往往借鉴小容量机组的设计经验,可能会存在“大小汽轮机”不适配的问题[2]。若不进行匹配优化,则极易出现非常规振动问题,进而影响机组的安全稳定性。

对于大功率火电机组的轴系稳定研究,现阶段主要通过运行中的处理经验来促进机组设计的改进,不断完善机组的轴系稳定性,减少振动问题的发生。有学者尝试通过分析温度对轴系稳定性的影响,进而归纳出更加抗干扰的保护措施[3]。也有学者从运行方案的角度出发,通过优化汽轮机的喷嘴进汽模式[4],以提高机组轴系稳定性。然而,现有研究成果中,对于百万级别的二次再热汽轮机给水泵小汽机振动现象的处理方案,以及对于“大小汽轮机”适配的问题研究,暂未见权威文献进行详细论述。

对此,本文针对某百万二次再热汽轮机给水泵小汽机调试期间出现的振动问题,进行了故障诊断及相应处理。最后通过升降转速磨合和现场处理轴向膨胀导向螺栓,使各个轴瓦振动达到优良水平。

1 振动情况介绍

1.1 轴系构成简介

某发电厂1号机为引进西门子技术生产的百万超超临界二次再热机组,锅炉给水系统采用一台100%容量的给水泵,由变转速凝汽式汽轮机驱动,该汽轮机是单缸、反动、双流、纯凝汽式、外切换、变参数、变转速、变功率且能采用多种汽源的汽轮机。小汽轮机轴系由三部分组成,前置泵、小汽轮机和给水泵,小汽轮机与给水泵之间、汽轮机与前置泵之间均采用挠性联轴器连接,汽轮机转子由前后二个径向轴承支撑,中心距为3.9 m,轴承均为可倾瓦结构,推力轴承与后轴承布置在后轴承座内(水泵端),汽轮机静止部分绝对死点位于汽缸(水泵端)的排汽口中心,静止部分与转动部分的相对死点为推力盘并置于后轴承座内,轴系布置如图1所示。

图1 轴系简图

1.2 机组振动情况介绍

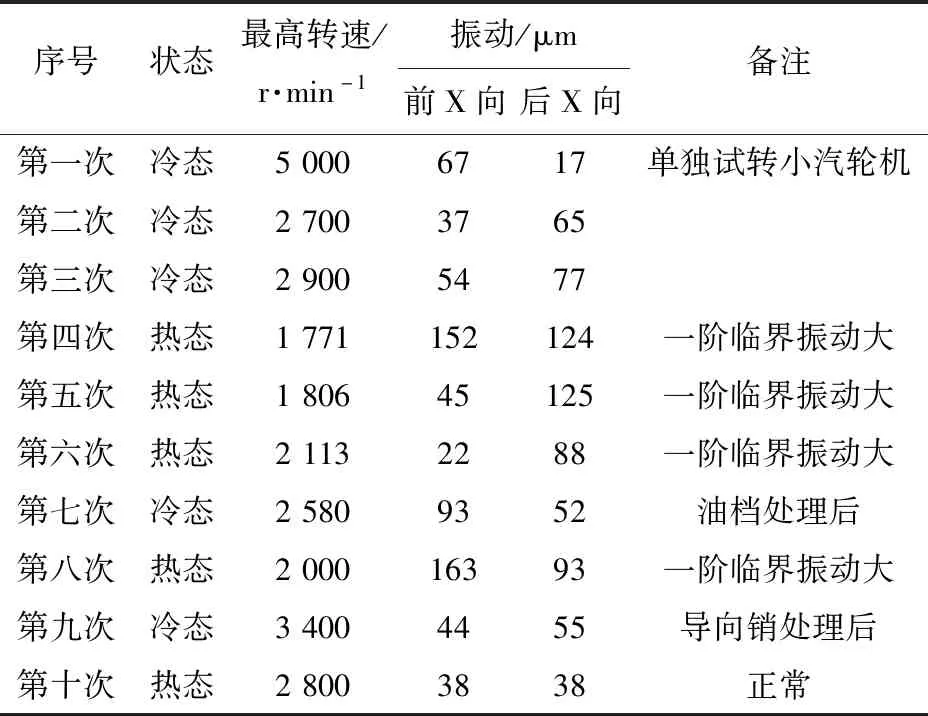

2020年5月10日1号机组进行小汽轮机单独试转试验,1X实测一阶临界转速1 849 r/min,振动幅值47.9 μm,2X实测一阶临界转速1 724 r/min,振动幅值25 μm,定速5 000 r/min时,1X为63 μm,2X为20 μm,均在合格范围内。

5月17日小汽轮机与给水泵、前置泵连成轴系后进行冷态首次启动,升速过程中1X过临界最大振动幅值为96 μm,2X临界转速不明显,没有出现明显的振动峰值,定速2 700 r/min后,1X为53 μm,2X为67 μm,运行20 min后,由于凝结水泵故障导致小汽机被迫打闸停机进行处理。

5月26日进行第二次冷态启动,1X过临界转速时最大振动为120 μm,2X过临界转速时振动峰值仍不明显,定速2 900 r/min后,1X为60 μm,2X为86 μm,2Y较大,为113 μm,由于2瓦轴动不稳定,且一直处于增长的状态而被迫打闸停机。停机后反复进行了三次热态启动,每一次都因一阶临界转速下振动大而跳机。

6月6日进行油档处理后的首次冷态启动,一阶临界转速下1X为143 μm,2X为77 μm,2Y为110 μm,定速2 580 r/min时,1X为93 μm,2X为52 μm,由于1瓦轴振幅值持续增大而停机,停机后再次进行热态启动,因一阶临界振动大打闸停机。每次启动具体振动情况如表1所示。

表1 历次启动过程记录

2 振动原因分析

2.1 小汽轮机振动状态分析

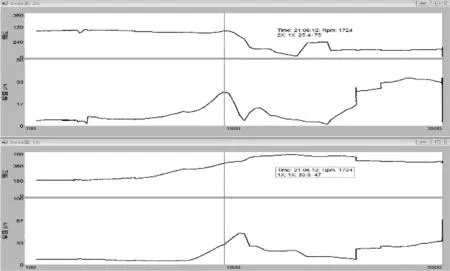

从5月10日冷态下单独试转小汽轮机数据看,小汽轮机转子自身平衡状态较好,一阶临界转速时1X为25 μm,2X为48 μm,表明小汽轮机转子一阶临界转速下残余振动很小,机组在5 000 r/min时运行了3 min,1X有小幅增长,如图2和图3所示,2X振动幅值基本稳定,没有发现明显的增长趋势,说明此时1瓦附近轴封部位可能有轻微碰磨发生,2瓦附近轴封没有发生动静碰磨。

图2 单独试转小汽轮机振动伯德图

图3 单独试转小汽轮机振动趋势图

由于5 000 r/min运行时间较短,此时转子和汽缸还没有充分膨胀,从振动特征上还没有表现出有严重动静碰磨的迹象。

2.2 油档动静碰磨分析

动静碰磨是新机组启动中经常遇到的振动故障[5],通常造成动静碰磨故障的原因有[6-7]:(1)动静间隙调整过小或间隙不均匀;(2)运行参数控制不当导致转子热弯曲;(3)汽缸膨胀不畅、保温不良、进冷蒸汽或水等引起的汽缸变形、偏移;(4)隔板、汽封等结构部件的变形;(5)汽缸或基础的沉降。

5月26日连续进行了三次热态启动,均因临界转速下振动幅值增长过快而被迫打闸停机,根据振动现象判断油档或者轴封位置发生了严重的动静碰磨故障,由于本机采用的是蜂窝汽封,一旦发生碰磨很难在短时间内消除。

从振动频谱图看,振动幅值以基频分量为主,说明振动的性质属于普通强迫振动[8],从振动趋势上看,1X和2X振动幅值增长较快,为动静碰磨的振动特征,但是降速和升速时的振动幅值非常接近,与轴封碰磨热弯曲的故障又有一定区别,给故障原因的判断增加了一定的困难。结合机组的轴系结构特点,外油档位于挠性联轴器上,距离轴承较远,即使发生碰磨,其产生的热量也不会使转子本体发生热弯曲[9],因此在升降速过程中不会表现出热弯曲的振动特征,综合以上判断碰磨发生的位置应该是外油档位置,间隙太小或者不均匀导致该部位发生了严重碰磨,碰磨位置相当于小汽轮机转子的外伸端,外伸端的扰动导致振动幅值增大无法通过临界转速。

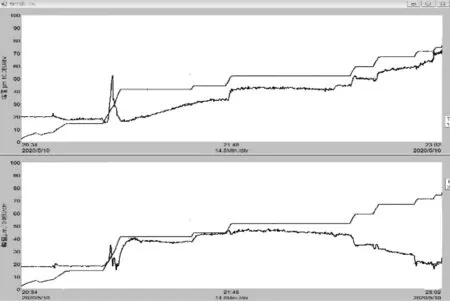

图4 热态启动1瓦和2瓦轴心轨迹图

2.3 蜂窝汽封动静碰磨分析

2020年6月6日处理完油档后冷态启动正常,但停机后再次进行热态启动时仍旧存在一阶临界转速下振动大的问题,从振动数据和频谱分析,仍然在某一部位存在严重动静碰磨,通过停机进行现场检查排除了油档碰磨的可能,因此确认碰磨位置位于小汽轮机两侧轴封附近。

由于小汽轮机结构特殊,其轴封为出厂前装配的蜂窝式汽封,装配后小汽轮机整体运输到现场,因此现场无法对轴封部位的间隙和碰磨情况进行检查。蜂窝汽封可能因退让弹簧卡涩或膨胀间隙的原因[10],在机组冲转至临界转速附近时可能产生碰磨,且由于蜂窝汽封较宽,碰磨后不容脱开,发生的振动会持续升高,降低转速才能使碰磨脱开,再次升速时还会发生类似故障,与其它类型轴封相比,很难磨合,因此碰磨会在很长一段时间内存在[11],严重影响机组临界转速下的振动幅值。

2.4 膨胀不畅导致动静碰磨分析

(1)从前几次处理结果分析,针对轴封和油档碰磨已经做了相应的处理,由于间隙小导致再次发生碰磨的的情况已经排除。

(2)几次振动异常增大都是发生在机组热态启动时,说明机组膨胀存在一定的问题,即膨胀不畅导致汽封间隙发生变化,进而导致动静碰磨,热态运行时间越久,碰磨越严重,小汽机振动越大。

根据分析结果确定膨胀不畅是引起轴封碰磨的直接原因,碰磨是膨胀不畅导致的结果。因此,下一步的重点是检查机组是否存在膨胀受阻的地方。

3 振动处理过程

3.1 第一次检查及处理

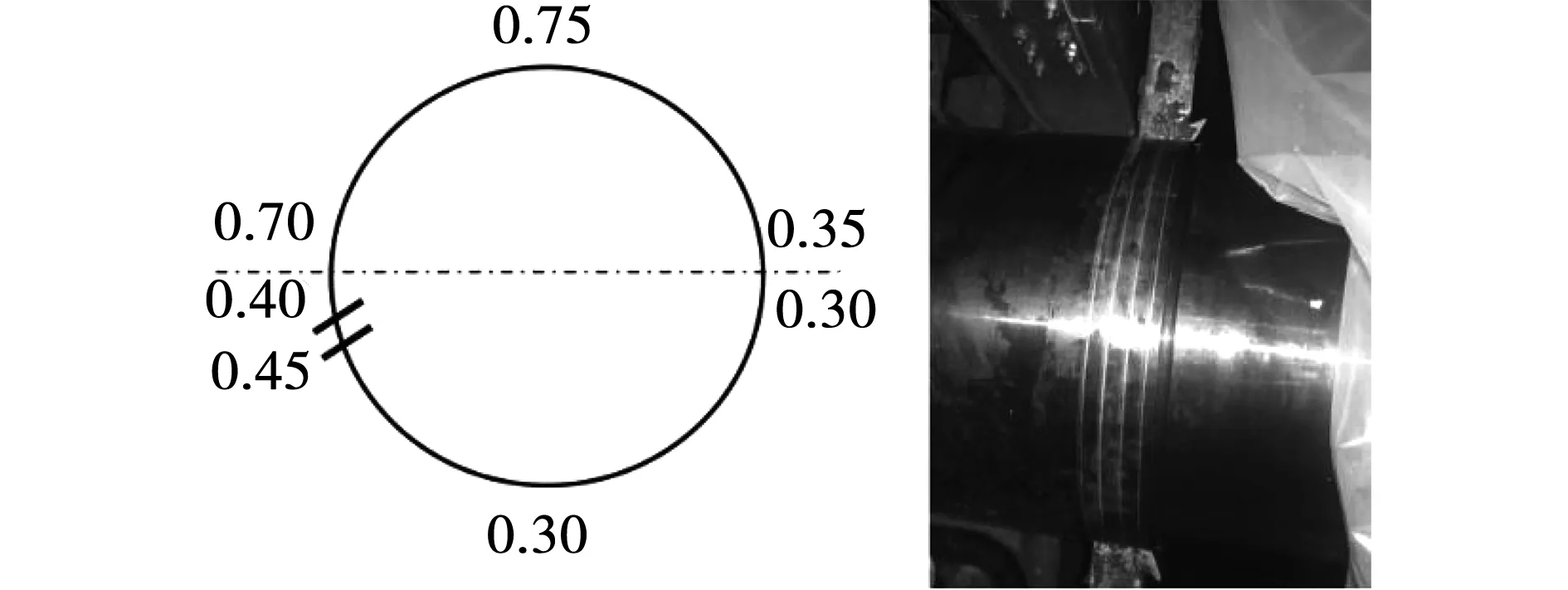

鉴于热态启动时一阶临界转速下振动幅值较大,经过多次升降速磨合均不能有效降低临界转速下振动值,于是决定对小汽轮机两侧内外油档间隙进行检查和处理。检查中发现1瓦外油档水平中分面下方发生明显碰磨,同时在转轴上(挠性联轴器位置)有1~2 mm的痕迹(如图5所示)。

图5 1瓦外油档间隙及磨损情况

由于划痕太深,出于安全原因考虑更换了一个新的挠性联轴器。

3.2 第二检查及处理

第一次检查发现1瓦外油档处发生了严重的碰磨,为了避免再次发生碰磨,对1瓦和2瓦的内外油档间隙重新进行了调整[12],取油档间隙的上限值,因此油档再次发生碰磨的几率很小,为了进一步确认,第二次停机检查时再次对内外油档进行了检查,并未发现有明显的碰磨痕迹,这样就排除了油档碰磨导致的振动问题。

因此将检查重点放在了膨胀导受阻致轴封变形上,通过检查发现汽缸两侧中分面位置的膨胀导向螺栓发生严重卡涩,已经失去导向作用,成为制约汽缸膨胀的关键因素,导致机组在热态启动时轴向膨胀受阻,汽缸发生拱背现象[13],两侧轴封位置与转轴发生碰磨;而机组在冷态时,由于间隙的存在,轴封位置能够正常膨胀,还没有发生碰磨,小汽轮机能够正常通过临界转速。

由于机组设计原因,螺栓与汽缸之间未留有足够的膨胀间隙,导致热态下发生严重卡涩,汽缸膨胀受阻,轴封部位间隙消失,发生严重的动静碰磨故障。对螺栓进行重新加工,导向螺栓与汽缸之间留有足够的膨胀间隙。

6月9日进行处理后的冷态启动,1X过临界最大振动为71 μm,2X为35 μm,定速3 400 r/min时1X为44 μm,2X为55 μm,振动幅值稳定,没有出现振动增大现象。为了验证热态下的启动情况,停机后又进行了热态启动,顺利通过一阶临界转速,定速后振动幅值也很稳定。

图6 膨胀导向螺栓

4 结论

本文针对国内某百万级二次再热汽轮机给水泵小汽机出现的振动问题,进行了分析及相应处理,得出的结论如下:

(1)机组膨胀导向部件的设计十分关键,极易产生由于设计漏洞而造成机组运行过程中出现严重故障,严重时则可能导致机组某些部件损坏。

(2)实践证明,膨胀受阻导致的动静碰磨问题不能通过反复磨合解决,长时间的碰磨容易导致弯轴事故发生。

(3)本文通过分析“大小汽轮机”的匹配度,认为大容量变转速小汽机在设计过程中,机组的膨胀问题应该得到充分的考虑。

本文填补了百万二次再热机组大容量变转速小汽机振动处理的空白,可为今后类似故障的分析和处理提供参考和借鉴。