泡沫铜有无槽道对流动沸腾换热特性的影响

2022-06-23孙利利张东辉毛纪金骆礼梅雷钦晖

孙利利,张东辉,毛纪金,骆礼梅,雷钦晖,黄 俊

(江苏科技大学 能源与动力学院,江苏 镇江 212003)

0 引言

泡沫金属是近些年倍受关注的多孔材料,早已被证明是一种有效的强化沸腾换热的材料,可以很好地满足高性能微小型电子元件对散热的要求,即使处于较高热流密度的环境下,也能够很好地利用两相工况下换热冷却来实现设备元件的温度均匀性。

Yang等[1]以水为工质,将不同厚度泡沫铜片通过焊接与纯铜表面接触,用于强化池沸腾传热。与光滑表面换热相比,发现在ONB点的壁面过热度降低,泡沫铜结构的换热系数是光滑平面的2~3倍;孔密度60 PPI时厚度4 mm时性能最好。Hong等[2]则选用了以泡沫铜金属结构形成的微通道作为散热器的3D入口分配器,研究流动沸腾局部过热特性。研究结果显示局部过热现象明显降低,在热流密度达到397.6 kW/m2时过热度最大降低了14 K,可很好抑制局部干涸现象;与不设置泡沫金属结构的情况相比,系统传热系数增加了1.7倍。Kouidri[3]研究了有机工质在泡沫金属填充管内的沸腾换热和流动阻力情况。比较了泡沫铜和泡沫镍合金(孔隙率均为20%)的性能。在所测试的流量范围内,泡沫铜可提升传热系数1.3~3倍,压降也同时会上升42%。而泡沫镍合金强化换热性能较弱。He等[4]提出了由铜线编织形成的缝隙和由金属铜丝形成的空腔,共同烧结构成微通道的一种新型双孔铜编织带散热器。研究表明:双孔径微通道的气泡成核点主要来自于铜丝编织形成的空腔中,双孔径微通道的传热系数,随质量流量的上升而上升。双孔径微通道高温系数是传统通道的2.37倍。Shi等[5]以水为实验工质,采用实验的方法,研究了金属泡沫材料的润湿性能,对填充圆形管路的蒸汽冷凝过程换热特性的影响。实验结果发现:相比于普通的泡沫金属表面,处理过的疏水泡沫金属压降较低、流动换热性能更好。孔密度为10 PPI的泡沫金属平均换热系数比15 PPI和20 PPI的更高。Manetti等[6]针对不同厚度(3 mm、2 mm、1 mm)的泡沫铜,以HFE-7100为工质,进行了池沸腾强化换热实验研究。泡沫铜金属显著提高了换热系数(HTC),当热流密度高于20 W/cm2时,1mm厚度的泡沫铜强化效果最佳,相较于铜板表面提高145%。Zhu等[7],研究了制冷剂R113和机油VG68混合物,通过多孔金属泡沫结构池沸腾强化换热特性。研究结果显示:泡沫铜结构沸腾热系数比普通光滑加热表面提高了160%。Liu[8]采用泡沫铜安装在密闭的小空间内,来实现强化沸腾和冷凝过程共存的两相换热过程,在最佳沸腾换热系数时的充注率下,采用非切割泡沫铜时冷凝系数并非最佳值。Xu[9]研究了以去离子水为工质,厚度对V型槽水平泡沫铜池沸腾传热性能的影响。V形槽利用毛细作用和分离汽液流动路径,通过供应的液体来减少逸出蒸汽气泡的流动阻力,足够多凹槽结构的存在增加了临界热流密度。Diani[10]将四种不同孔隙率的泡沫铜,采用微计算机断层扫描技术,对空气流动和对流换热特性进行了数值分析。Li[11]以去离子水和FC-72为工质,研究了工质流经泡沫铝金属材料的流动沸腾特性。水系统选用孔密度为40 PPI的泡沫铝结构发生迟滞现象;FC-72制冷剂系统泡沫铝参数为20 PPI,在壁面过热度为8 K、热流密度为2.4 W/cm2时达到ONB点。

从当前的研究进展看,泡沫金属沸腾换热强化的研究主要还是集中于池沸腾领域,流动沸腾[12]方面的研究较少。将泡沫金属应用实际液冷系统,面临的一个重要问题是:与空通道相比,泡沫金属会大大增加流动阻力[13],造成泵功损耗的上升。泡沫金属开槽结构可以折衷这一矛盾,槽道的开设一方面可减小流动阻力,另一方面也有助于气泡的顺畅脱离,有助于提升流动沸腾换热的CHF。

本文的主要目标探讨开设槽道对泡沫铜流动沸腾换热[14]的影响,实验以去离子水为工质,系统测试了不同槽道数和结构参数(孔隙率和孔密度)下的换热和流动阻力性能,通过综合性能参数对泡沫铜进行了强化换热效能分析。

1 泡沫铜实验系统

1.1 实验系统

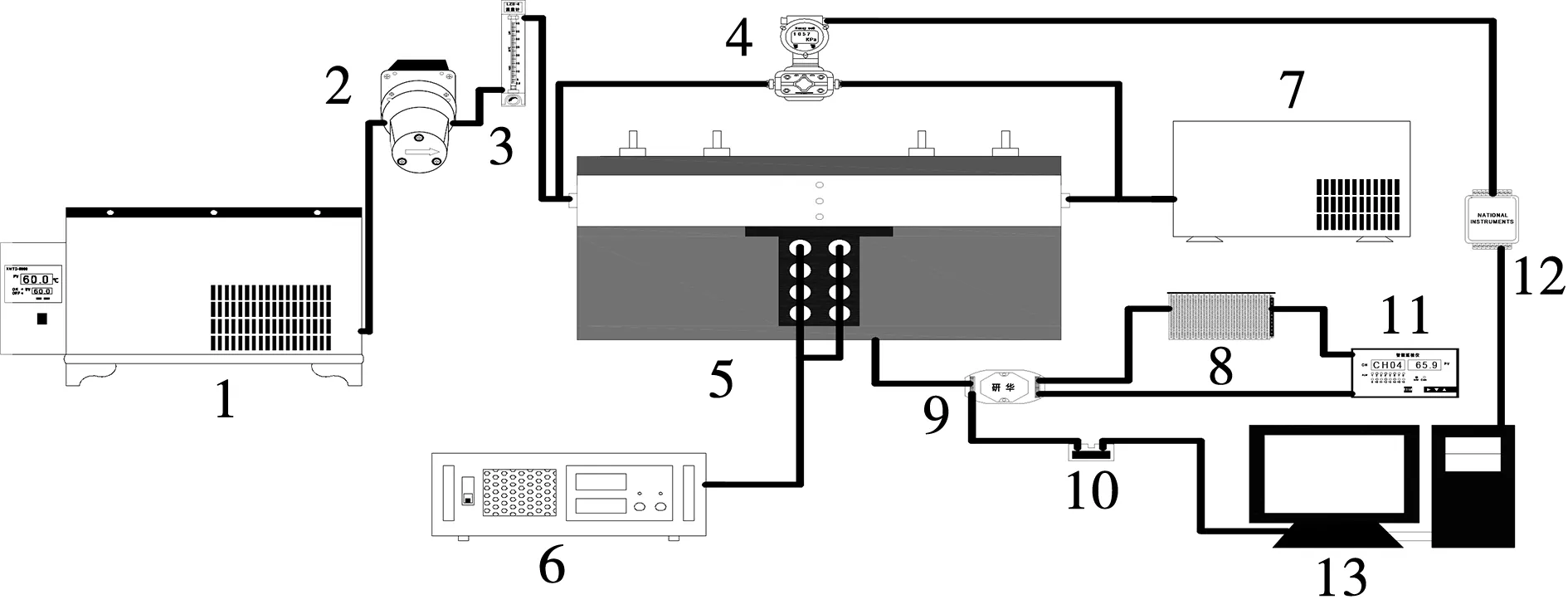

本实验的泡沫铜性能测试系统如图1所示,主要分为四部分:泡沫铜热沉室、数据采集系统、恒温水系统以及加热系统(见图1)。该系统由恒温水箱、调节阀、流量计、电磁驱动齿轮泵、节流阀、压差传感器、热电偶、加热铜棒、冷却水池等装置构成。恒温水箱中的去离子水被加热到实验设定温度,在微型齿轮泵的驱动作用下,经转子流量计和入口节流阀,进入泡沫铜热沉室,水在热沉室中受热产生流动沸腾等现象,其后,经板式冷凝器蒸汽被冷凝成液态水。采用电加热棒作为模拟热源,输入功率由直流电源调节。并通过节流阀,调节工质流量。热沉室进出口压力差测量采用压差传感器,进出口流体温度采用PT100热电偶测量,加热壁面温度测量由五个T型热电偶测得。测量数据经由研华板卡转换后,输入电脑实时显示。实验系统的管路采用气动管路连接。

图1 系统测试示意图注:1-恒温水箱;2-电磁驱动齿轮泵;3-流量计;4-压差传感器;5-测试端热沉室;6-直流电源;7-水箱;8-电源;9-研华板卡;10-温度转换器;11-智能巡检仪;12-NI采集卡;13-电脑

泡沫铜热沉室是实验系统核心部分,如图2所示,热沉室由上盖板、围护结构、加热铜块、玻璃纤维底座组成。这种设计可保证加热铜块的热量尽可能传递给去离子水。上盖板材质选用PC板,中间围护结构采用PEEK材料,底座选用玻璃纤维材料加工而成,加热铜块选用紫铜,将泡沫铜焊接于加热铜块顶部。密封圈采用O型氟橡胶。

图2 泡沫铜热沉室示意图注:1-上盖板;2-热沉室;3-加热铜块;4-玻璃纤维底座;5-热电偶孔;6-加热铜棒孔;7-围护结构

1.2 数据处理及误差分析

有效热流密度

(1)

式中k——铜的导热系数/W(m·K)-1;

Δx——两排热电偶间距/m;

ΔT——两排热电偶间的平均温差/K。

在过冷流动沸腾中,泡沫铜样品内流动可分为两个区域:单相区和饱和两相区:

单相区平均换热系数hsp

(2)

式中Tsat——热沉室出口处的饱和温度/K;

Tw——换热面上的平均温度/K。

两相区平均换热系数htp

(3)

忽略泡沫铜轴向导热的影响,可将沿槽道方向分成单相和两相两个有效换热区域。通过能量守恒方程,计算单相区换热长度

(4)

式中Lh——泡沫铜总长度/m;

hsat——去离子水饱和焓值/kJ·kg-1;

hin——去离子水入口焓值/kJ·kg-1;

Qeff——有效热通量/W。

则两相区长度

Ltp=Lh-Lsp

(5)

饱和沸腾时综合换热系数h

(6)

式中Lsp——单相区长度/m;

Ltp——两相区长度/m;

Lh——泡沫铜总长度/m。

影视动画作品的后期再创造作用,主要体现在四个方面:鲜明的人物特质、极具吸引力的故事结构、良好的情绪刻画、更高的可看性。所谓情绪体现就是渲染相应的气氛,从而体现出作品的整体情感。情绪体现的完整性能够增加画面的生动性与观赏性,使影视动画作品的内涵更加丰富,从而体现出后期制作的意义。

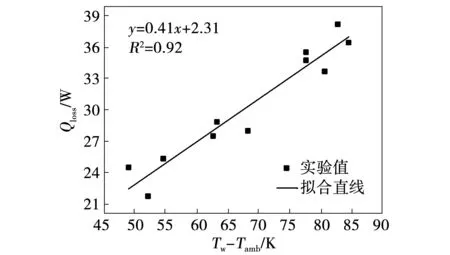

在加热功率较低,流体尚处在单相流状态时,对不同功率热损失进行计算,能够获得Qloss和ΔTloss(铜块壁面温度与环境温度之间的差值),二者之间呈现线性关系。

随加热功率升高,热沉室中将出现沸腾现象,此时流体工质吸收的热量很难通过直接计算获得。在以往的研究中发现,沸腾时热损失Qloss与加热铜块和环境的温度差ΔTloss之间的关系,与单向流二者之间的关系处在一条直线上,因此可以通过线性拟合单向流时二者的关系曲线进行延伸得到。当流体工质质量流量为2.78×10-3kg/s,泡沫铜结构的厚度为5 mm时,拟合结果如图3所示。实验研究结果表明了流体工质在热沉室中单向流动时,热效率的范围在85%~94%之间,针对实际的热沉室中流动沸腾换热取热效率值为89%。

图3 热损失和温差的拟合直线

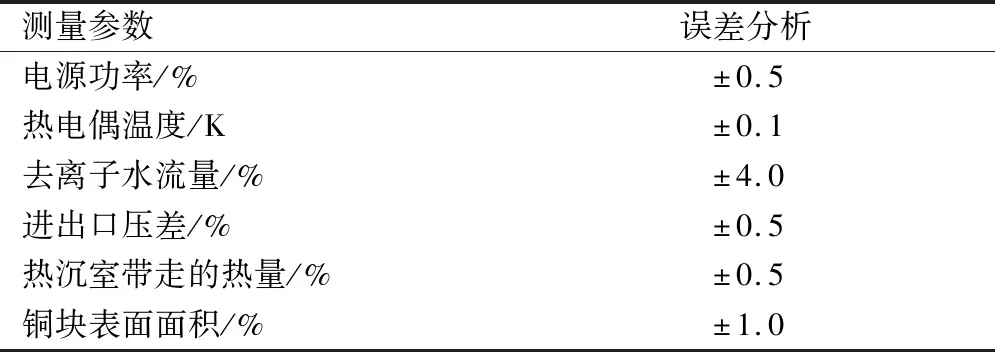

测量中使用的各种仪器的测量误差见表1。

表1 实验中数据的误差分析

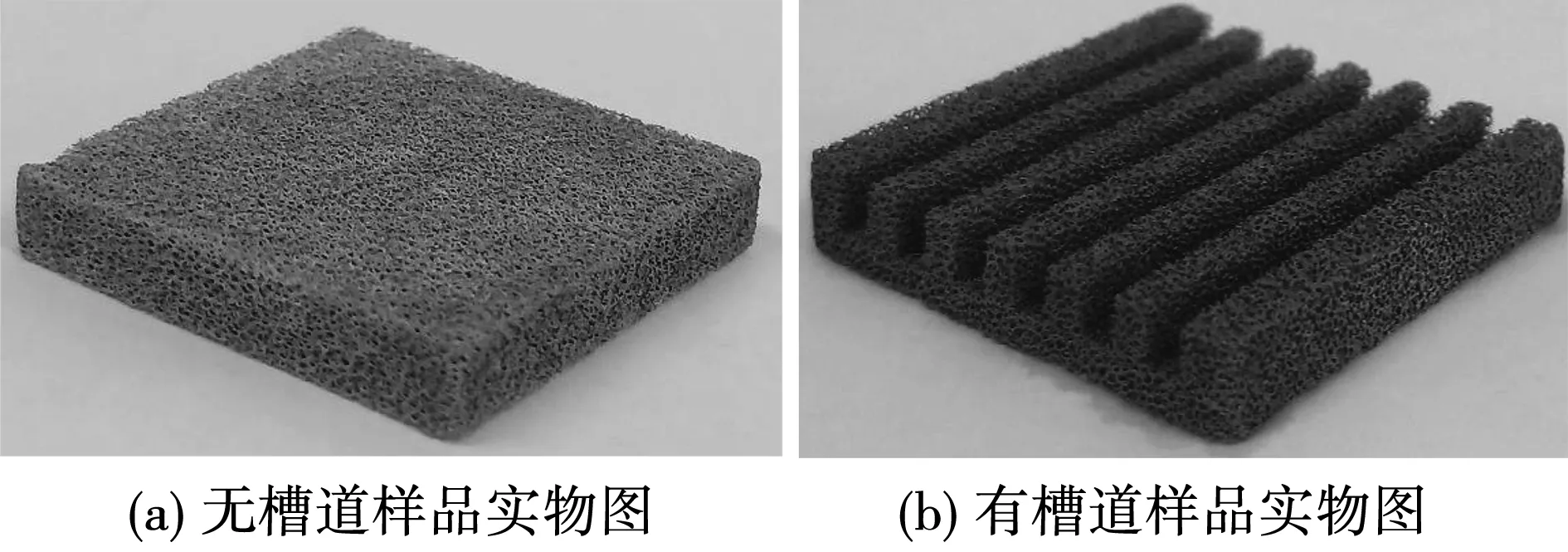

2 泡沫铜开槽样品制备

泡沫铜槽道的加工采用电火花线切割方式制作而成。实验采用的泡沫铜样品结构参数如表2所示,样品尺寸规格是5 mm(厚)×28 mm(宽)×28 mm(长),并对加工槽道与未加工槽道的样品进行尺寸标注及编号,泡沫铜槽道的深宽分别为3 mm和2 mm,槽道之间的间距为2 mm(六槽)或1 mm(九槽)。为了解孔隙率和孔密度对泡沫铜换热性能的影响,这里对三组孔隙率样品进行了研究,分别为70%、80%、87%,而每组样品又包含两种孔密度样品:45PPI和110PPI。并研究不同结构参数的样品对换热性能的影响,分析未加工槽道与加工槽道样品的对比槽道对换热性能的影响。

表2 泡沫铜样品结构参数

如图4所示为泡沫铜多孔结构无槽道样品实物图(a)和有槽道样品实物图(b),去离子水流过多孔结构与槽道进行换热,随热流密度增加,流动过程产生大量气泡,槽道为气泡生长、脱离、移动提供路径,将有槽与无槽泡沫铜进行对比,分析换热性能和平均压降之间的区别。

图4 泡沫铜有无槽道分布示意图

3 结果与分析

本文着重研究了六槽道、九槽道泡沫铜的沸腾换热性能,并与无槽道泡沫铜进行了对比,也探究了结构参数的具体影响。工质为去离子水,质量流量2.78×10-3kg/s,入口过冷度40 ℃。

3.1 有无槽道泡沫铜对强化换热性能的影响

选用70%和87%孔隙率的泡沫铜样品,孔密度是45PPI和110PPI,进行有槽与无槽道性能对比。

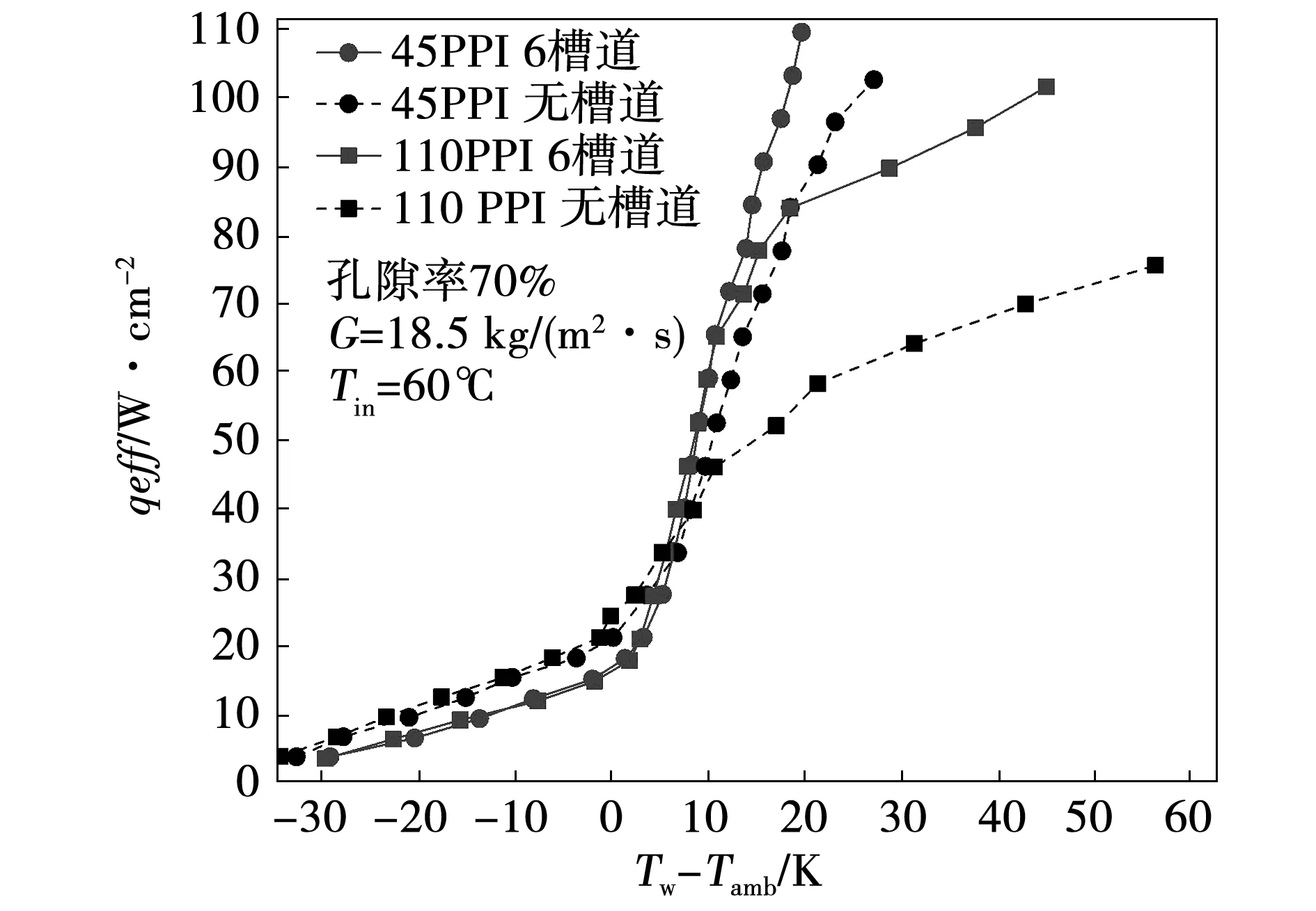

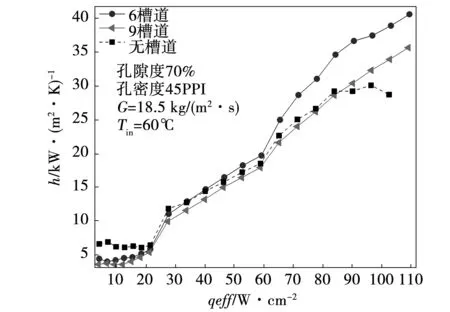

图5 有槽与无槽泡沫铜沸腾曲线图(孔隙率70%)

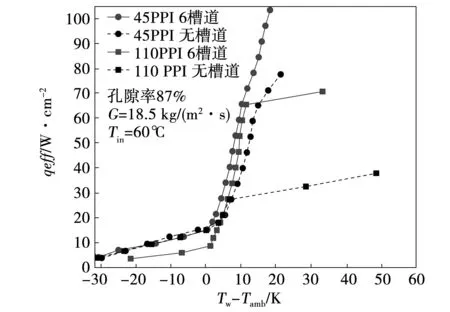

孔隙率87%的有无槽道泡沫铜沸腾曲线如图6所示,在中低热流密度下,仍是无槽泡沫铜壁面过热度较低;随着热流密度上升,六槽泡沫铜样品逐渐显示出较低的壁面过热度,换热优势凸显出来,CHF也远高于同孔密度下无槽泡沫铜。对于87%孔隙率样品,45PPI、六槽换热性能最好,CHF可达到105 W/cm2。

图6 有槽与无槽泡沫铜沸腾曲线图(孔隙率87%)

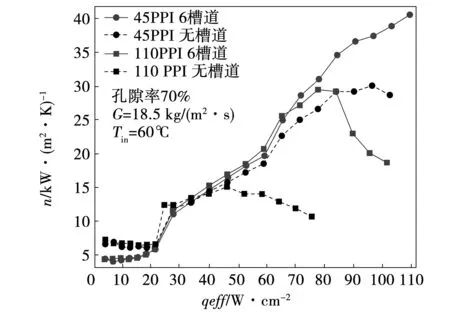

图7为70%孔隙率样品对应的换热系数变化关系,在低热流密度阶段,有槽换热系数低于无槽样品。但在沸腾起始点后,有槽泡沫铜换热系数会迅速上升,这说明有槽泡沫铜对于核沸腾强化作用是非常显著的;随着热流密度增大,有槽泡沫铜样品换热系数会下降至一定值,在这一阶段,有槽泡沫铜换热系数均高于无槽的;六槽、45PPI样品换热系数并未出现明显下降趋势,在热流密度为110 W/cm2时,其换热系数约为43 kW/(m2·K),相比之下,无槽泡沫铜换热系数为26.6 kW/(m2·K)。

图7 有槽与无槽泡沫铜换热系数变化曲线(孔隙率70%)

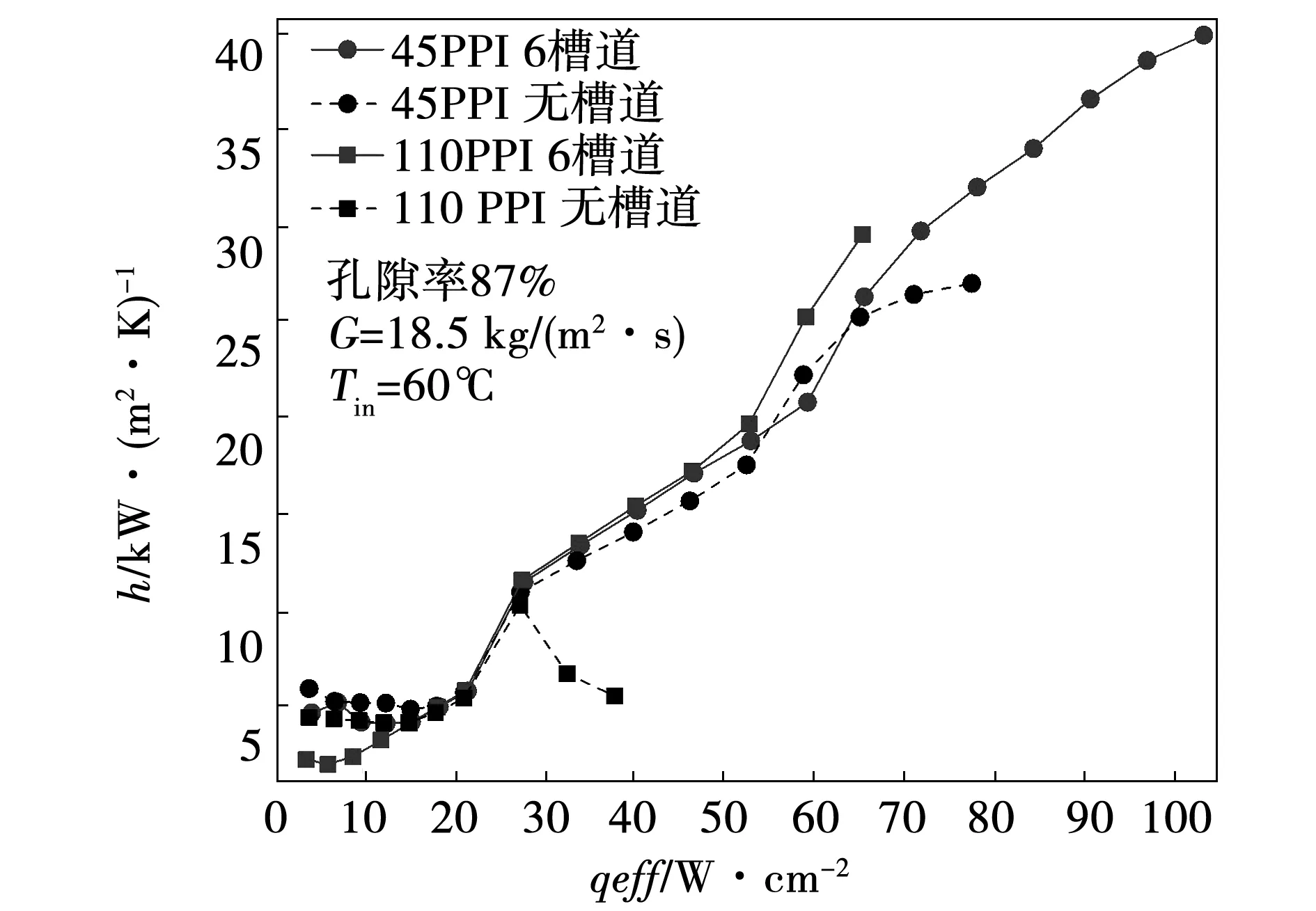

孔隙率87%样品对应的换热系数变化关系如图8所示,在低热流密度下,无槽泡沫铜换热系数要大些,然而,无槽样品无法达到较高的换热系数。45PPI的六槽泡沫铜沸腾换热系数可达41.8 kW/(m2·K)。

图8 有槽与无槽泡沫铜换热系数变化曲线(孔隙率87%)

通过上述有无槽道样品的沸腾换热性能对比,可发现,低热流密度下,70%孔隙率下各孔密度泡沫铜换热系数均不错,可达到17.5 kW/(m2·K);在较高热流密度下,参数为45PPI、6槽、70%和87%的样品均能达到一个较高的HTC值,70%、45PPI、六槽的泡沫铜样品峰值出现在高热流密度区,且大于87%的样品。

3.2 孔隙率对六槽泡沫铜换热性能的影响

为了解孔隙率对开槽泡沫铜的影响,实验对不同孔隙率的六槽泡沫铜样品进行了研究。

图9是不同孔隙率下六槽道泡沫铜沸腾曲线图,其孔密度是45PPI。研究不同孔隙率的沸腾曲线可以发现,45PPI下的六槽样品走势相似,强化换热性能相近,达到相同热流密度时,壁面过热度几乎相同(87%的样品最低),且均可达到较高的CHF,其中80%的样品CHF最大可达116.9 W/cm2。

图9 不同孔隙率泡沫铜沸腾曲线图(45PPI)

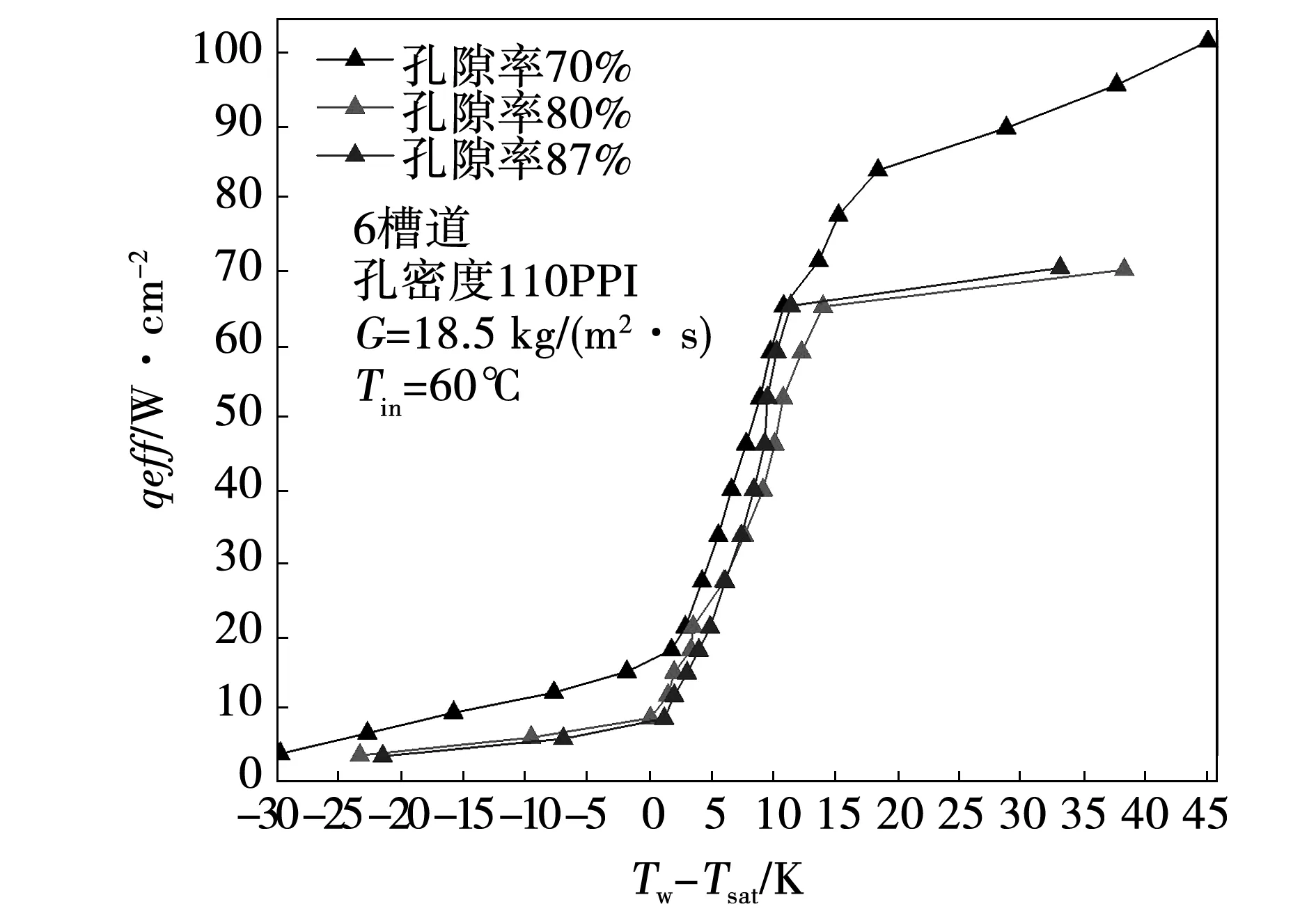

图10是不同孔隙率下六槽道泡沫铜沸腾曲线图,其孔密度是110PPI。对比110PPI下不同孔隙率泡沫铜,可以发现,在中低热流密度区,不同孔隙率泡沫铜沸腾曲线走势颇为相近,性能最突出的泡沫铜参数为70%、110PPI ,整个过程中CHF可达102.3 W/cm2。

图10 不同孔隙率泡沫铜沸腾曲线图(110PPI)

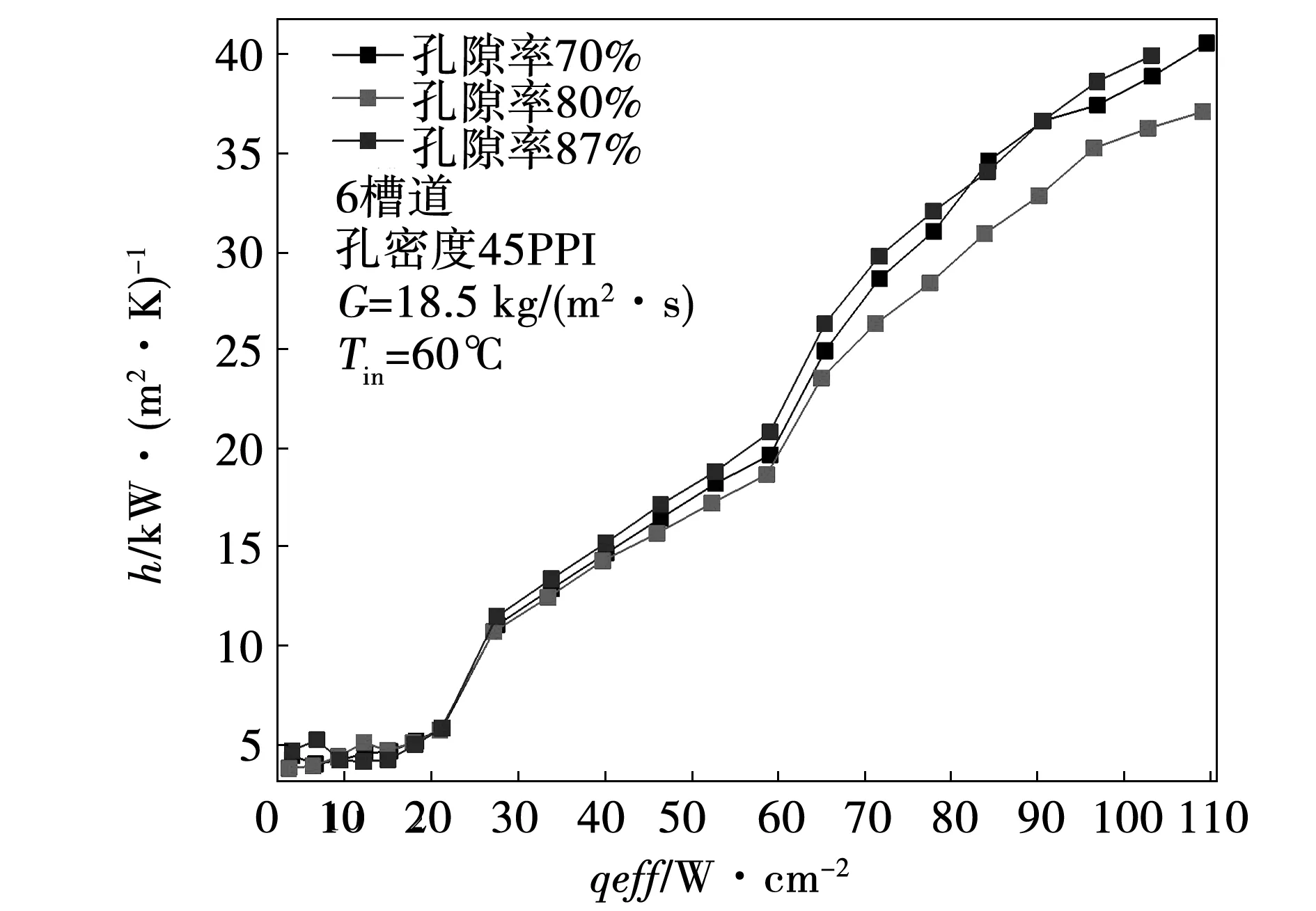

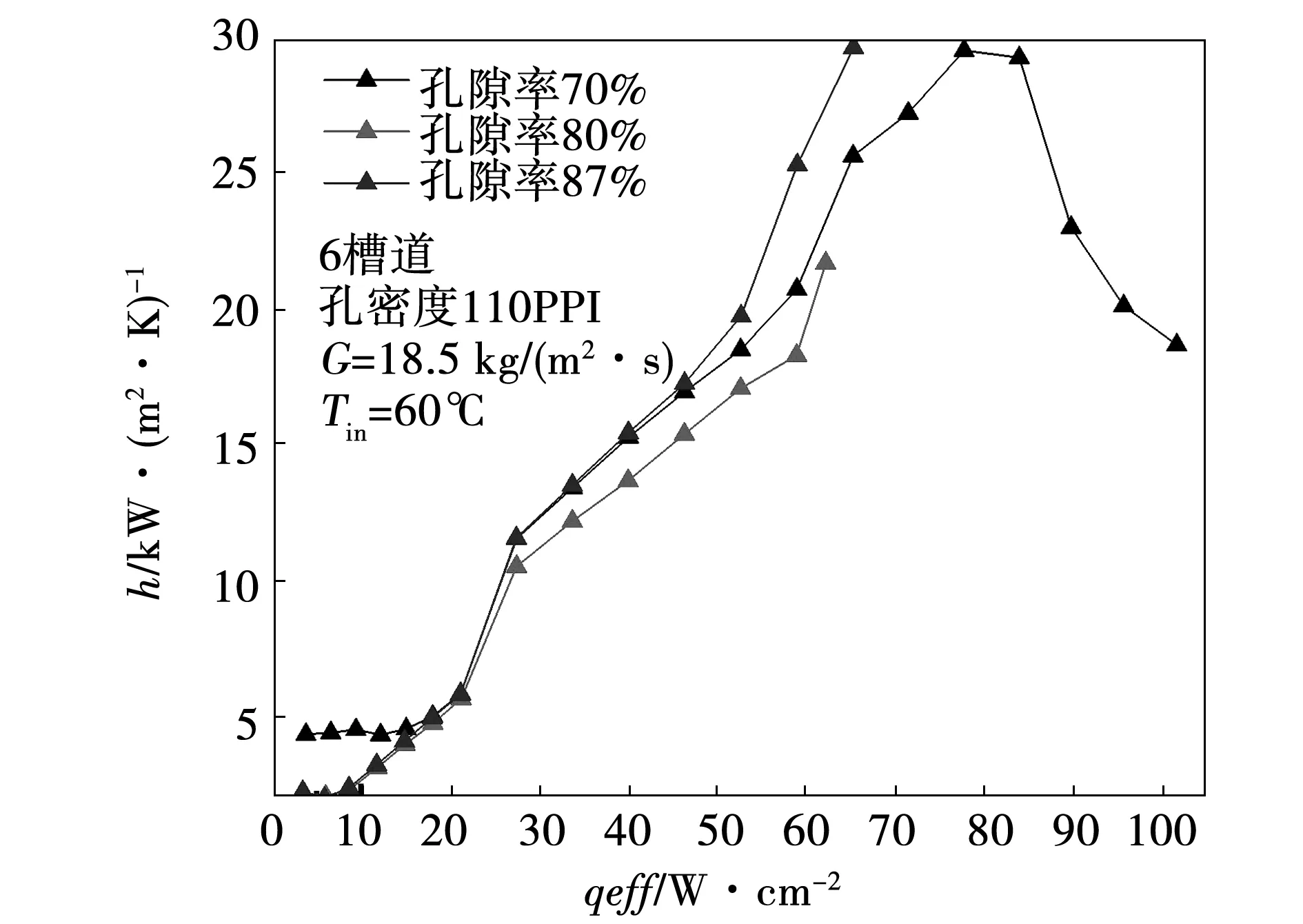

六槽道泡沫铜换热系数与热流密度关系曲线如图11和图12所示,其孔密度分别是45PPI和110PPI。对于45PPI的样品,不同孔隙率的泡沫铜换热系数均呈现先上升后逐渐稳定的趋势,87%整体换热性能最好,HTC可达41.3 kW/(m2·K);对于孔密度110PPI的样品,各孔隙率样品的换热系数会在中高热流密度区达到峰值后下降,孔隙率87%在中高热流密度区换热系数最高,约为29.7 kW/(m2·K)。

图11 泡沫铜换热系数随热流密度的变化(45PPI)

图12 泡沫铜换热系数随热流密度的变化(110PPI)

3.3 槽道数量对泡沫铜换热性能的影响

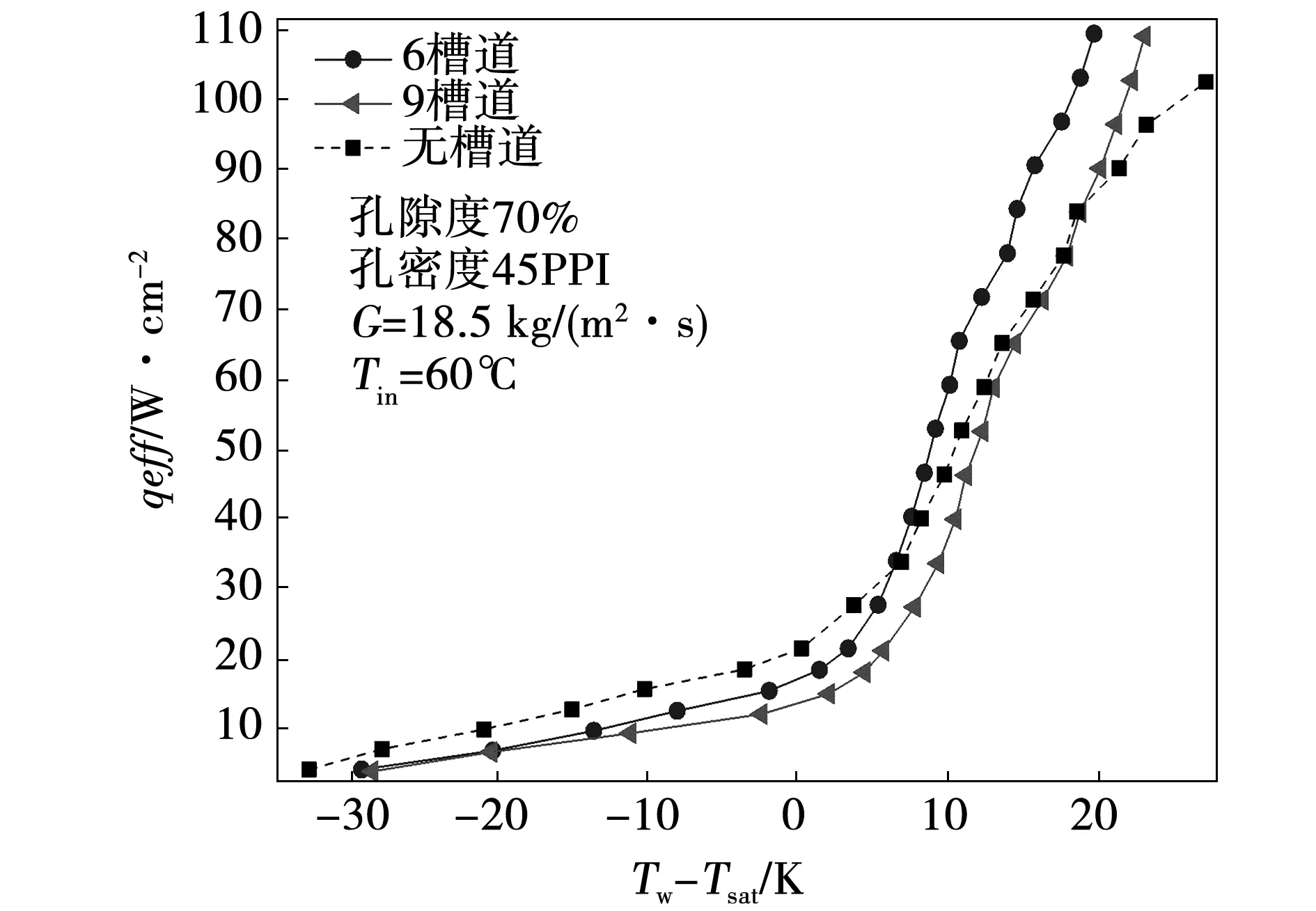

在入口温度为60 ℃,质量流量2.78×10-3kg/s工况下,选用样品孔隙率是70%研究槽道数量对流动沸腾过程的影响,孔密度45PPI和110PPI。

图13是孔密度45PPI不同槽道数泡沫铜沸腾换热曲线。在单相强制对流换热阶段,无槽道泡沫铜的传热性能最好,具体表现为无槽道泡沫铜ONB点对应的壁面过热度明显低于有槽泡沫铜;在ONB点之后,六槽泡沫铜流动沸腾强化传热能力表现优异,在较低的壁面过热度下,热流密度迅速提升;在中高热流密度区,六槽和九槽泡沫铜两条沸腾曲线相互平行,沸腾剧烈程度相当,但六槽的壁面过热度始终低于九槽过热度,说明六槽强化流动沸腾能力更高。

图13 不同槽道数泡沫铜沸腾曲线图(45PPI)

图14所示是以换热系数曲线形式表达的不同槽道数泡沫铜(45PPI)对流动沸腾强化换热特性的影响。在q≤21 W/cm2时,无槽泡沫铜换热系数最高;当21≤q≤60 W/cm2时,45PPI有槽和无槽泡沫铜样品换热能力相近;当q≥60 W/cm2时,有槽泡沫铜的换热性能显著大于无槽泡沫铜的,其中六槽的HTC最大,可达42.4 kW/(m2·K)。

图14 不同槽道数泡沫铜换热系数变化曲线(45PPI)

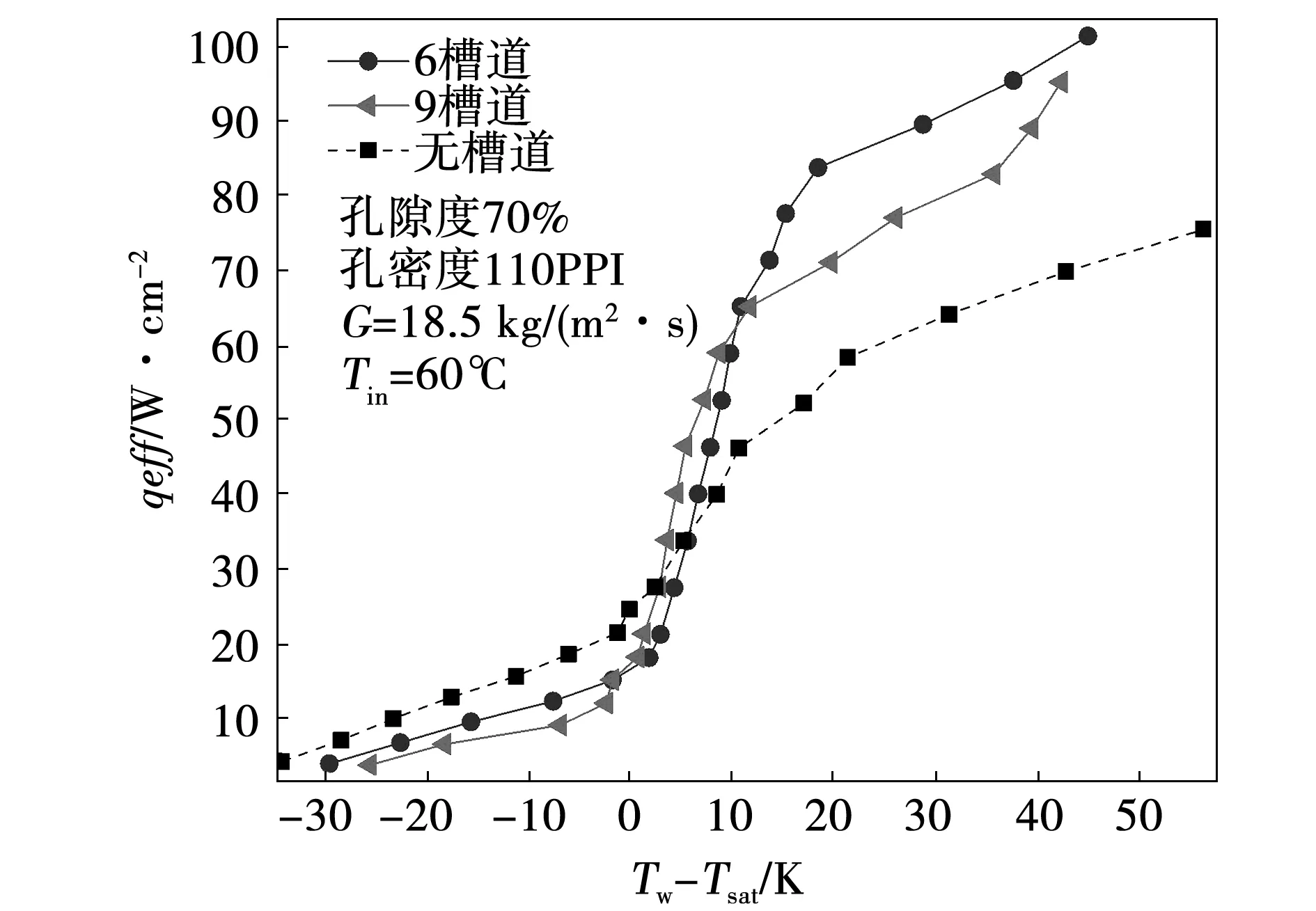

图15是孔密度110PPI不同槽道数泡沫铜沸腾换热曲线。可以发现,在中高热流密度区,q≥65 W/cm2时,壁面过热度最低的是六槽,其次是九槽,最高是无槽;在低热流密度区,q≤30 W/cm2时,无槽壁面过热度最小;而对于临界热流密度,六槽CHF最大可达到101.8 W/cm2,其次是九槽道,CHF达到95.2 W/cm2,无槽道最小,CHF为76.2 W/cm2;这也表明,槽道数的开设存在一最优值。槽道数目过多,有些情况反而起相反的作用,这还需进一步验证。

图15 不同槽道数泡沫铜沸腾曲线图(110PPI)

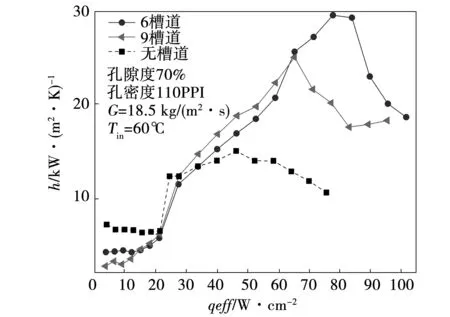

相应的换热系数随热流密度的变化曲线如图16所示,在中高热流密度区,能达到较高换热系数峰值的是六槽为29.7 kW/(m2·K),其次是九槽,HTC可达25.2 kW/(m2·K);无槽换热系数最小,中高热流密度区也可达15.8 kW/(m2·K)。

图16 不同槽道数泡沫铜换热系数变化曲线(110PPI)

加工槽道会大大减少泡沫铜过流断面面积,大部分流体会选择槽道运移,泡沫铜结构内部扰流作用就会减弱,在低热流密度阶段,这一效应最为明显,无槽样品内部固液间能够充分交换热量,所以低热流密度下无槽道换热性能更好;但在中高热流密度阶段,加工槽道为气液分离提供路径,有利于气泡排出及液体补充,对沸腾换热起促进作用。

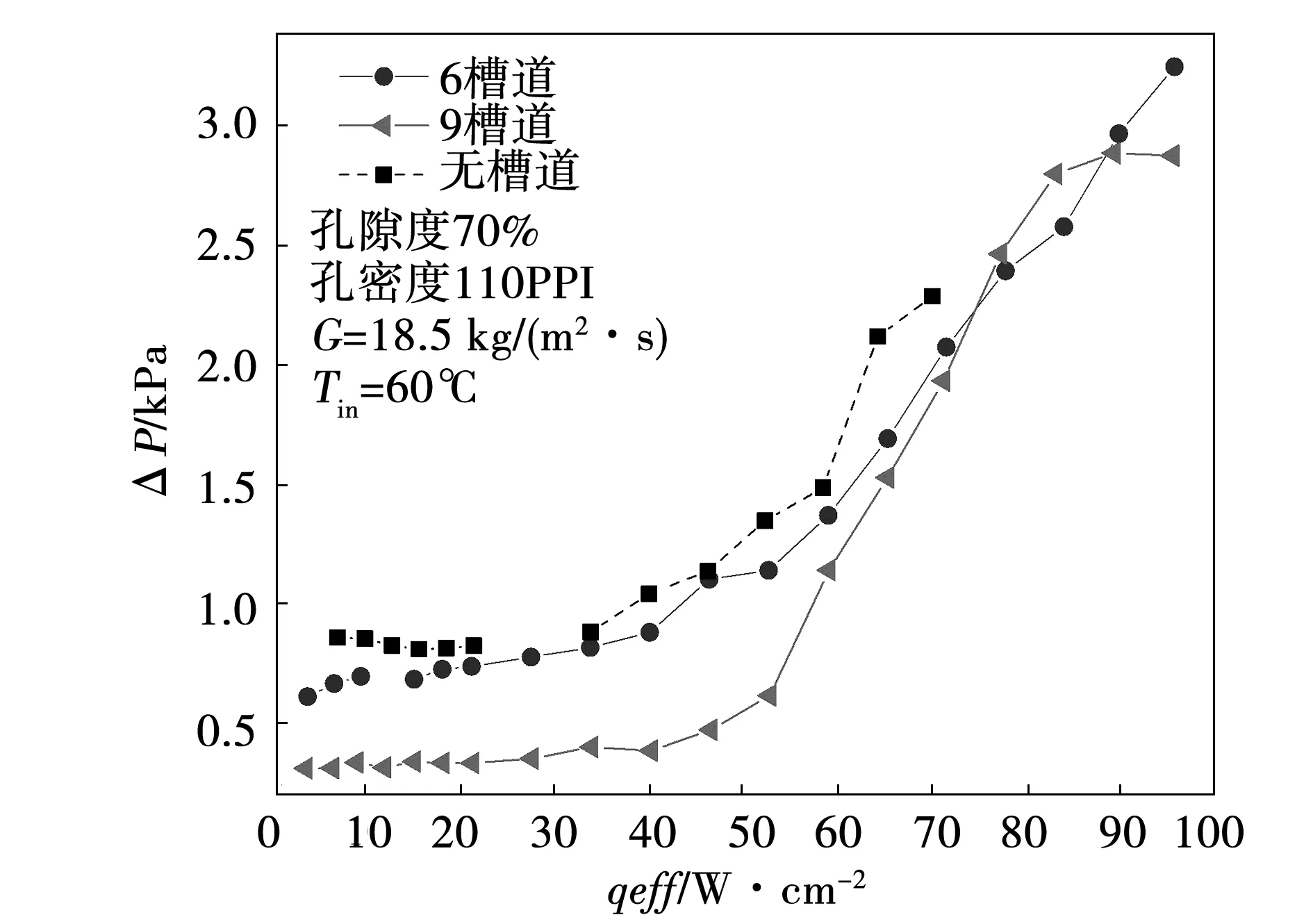

3.4 泡沫铜结构参数对压降的影响

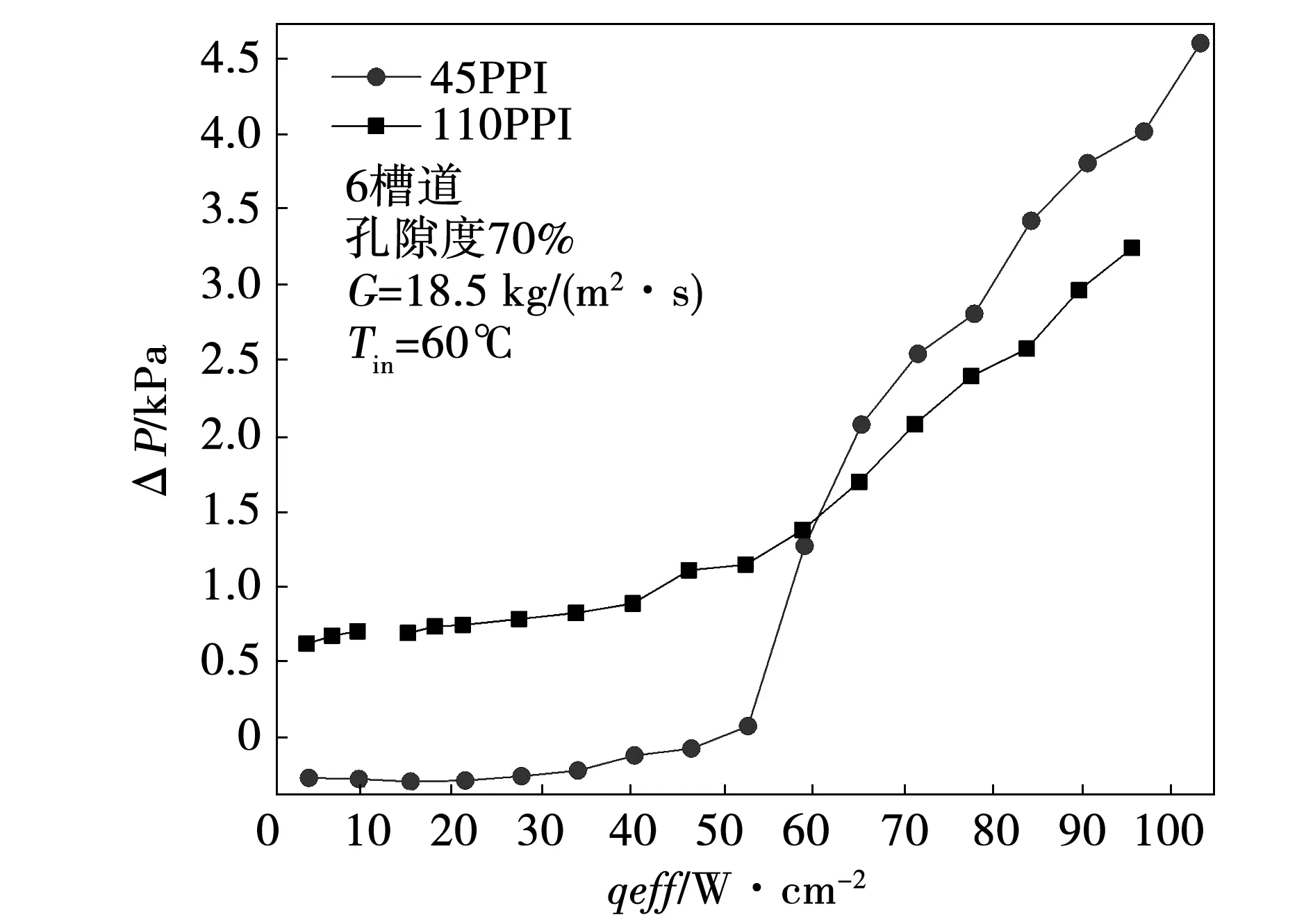

选用孔隙率70%,110PPI泡沫铜样品,无槽、六槽和九槽平均压降随热流密度变化如图17所示,随热流密度增加,有无槽道样品的平均压降均呈上升趋势。在大部分热流密度范围内,无槽样品的平均压降最大,六槽道次之,九槽道压降最小,这说明开槽的确有利于压降损失的减小(即泵功损耗的减小);当热流密度大于80 W/cm2后,六槽的压降比九槽还要低,这应和泡沫铜内复杂的两相变化有关,具体原因有待探索。对于孔隙率为70%的六槽泡沫铜样品,不同孔密度对平均压降的影响如图18所示,在大部分热流密度范围,110PPI样品压降变化幅值不大;45PPI样品在中低热流密度下显示出更低的压降变化,而在中高热流密度区,压降则迅速上升。

图17 不同槽道数泡沫铜平均压降变化曲线图

图18 不同孔密度泡沫铜平均压降变化曲线

3.5 泡沫铜结构参数对热阻和泵功率的综合影响

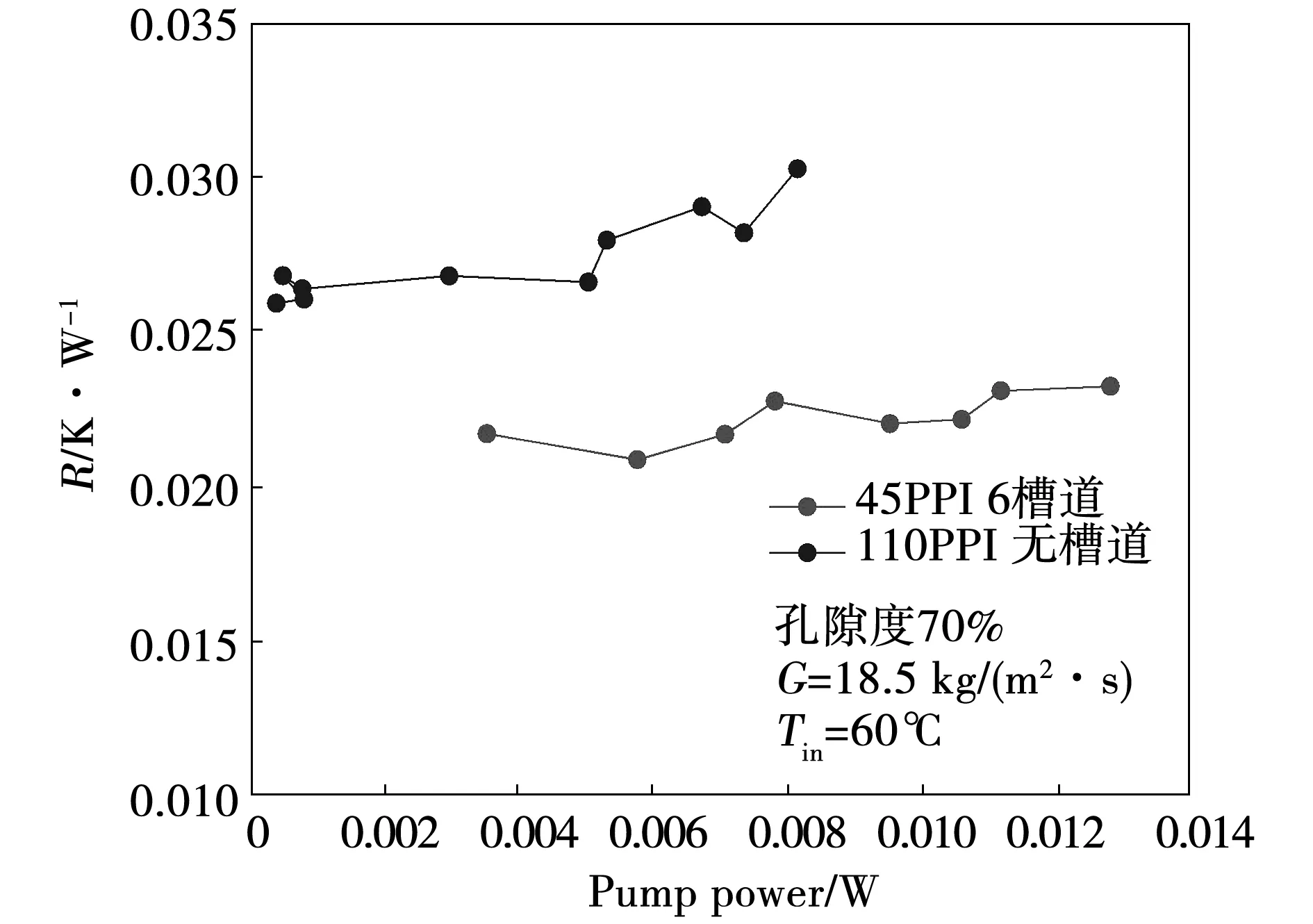

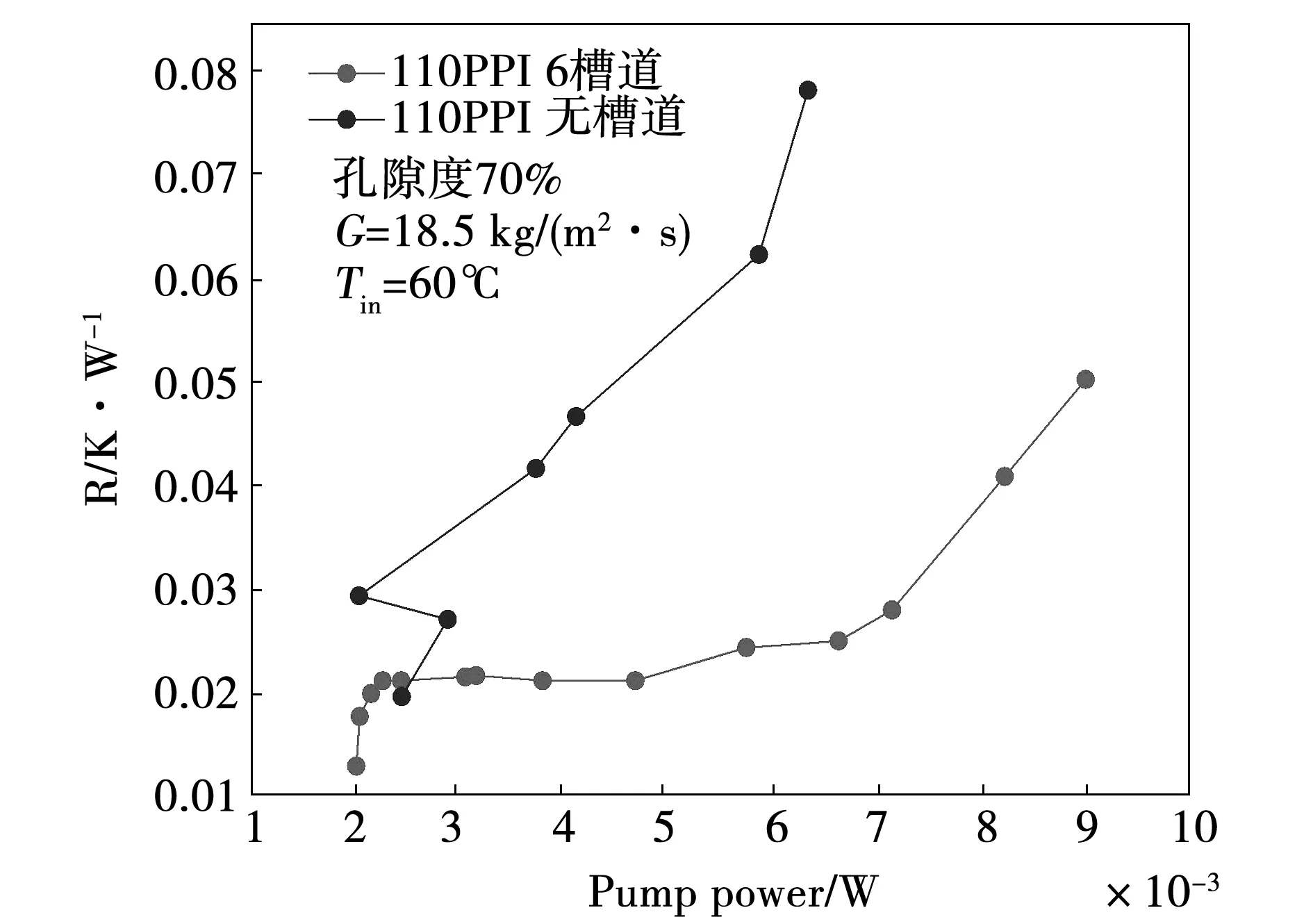

70%,45PPI泡沫铜六槽与无槽样品的热阻-泵功率图如图19所示。由图可知,在相同的泵功损耗下,开槽只比无槽略为降低了热阻,这说明开槽对45PPI泡沫铜规格综合性能的改善效果并不显著;图20是70%,110PPI泡沫铜的热阻-泵功率图。可以发现,在相同的泵功率损耗下,开槽比无槽可大幅度降低热阻。当泵功率在0.06 W附近时,开槽样品的热阻比无槽降低了0.04 K/W。

图19 有无槽道泡沫铜热阻-泵功率图(45PPI)

图20 有无槽道泡沫铜热阻-泵功率图(110PPI)

4 结语

本文主要研究了开槽泡沫铜的流动沸腾换热特性,并与无槽泡沫铜进行了对比,得出以下结论:

(1)低热流密度下,开槽泡沫铜沸腾换热性能逊于无槽道泡沫铜;中高热流密度下,开设槽道的优势凸显,有槽泡沫铜沸腾换热性能普遍优于无槽道;槽道数目的增加并不一定带来换热性能的提升。

(2)对于六槽泡沫铜,合适的孔隙率和孔密度匹配,才会有助于沸腾性能的提升。孔隙率一定时,低孔密度(45PPI)强化特性更高;低孔密度(45PPI)下,87%孔隙率的样品性能最佳;高孔密度(110PPI)下,70%的样品强化效果最好。

(3)槽道数对泡沫铜的影响比较显著。对于同种参数的泡沫铜样品(孔隙率和孔密度一定)来说,换热性能强弱表现为:六槽强于九槽,且均高于无槽泡沫铜样品,可见加工槽道对泡沫铜强化沸腾换热起促进作用。

(4)泡沫铜开槽可使其平均压降降低,槽道数越多(九槽),压降降低幅度越大,但在高热流密度下,槽道数目影响不大。对于六槽泡沫铜而言,低孔密度(45PPI)对平均压降影响较大。

(5)从热阻和泵功率图的综合评价看,45PPI泡沫铜开槽对热阻的降低效果并不明显,而110PPI泡沫铜开设槽道,会显著降低热阻,这说明高孔密度泡沫铜开设槽道后沸腾换热强化效果较好,可提升CHF。