热泵耦合城市供暖系统设计及优化

2022-06-23崔朝阳曹国金高建民

崔朝阳,曹国金,高建民,杜 谦

(哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001)

受一次能源储量、分布和能源发展等诸多因素制约,占我国能源资源70%的煤,成为我国北方地区城市传统的热源。目前经济发达地区已采用电、天然气等清洁能源,但无法在我国大面积推广。冬季供暖以燃煤锅炉为主是由我国国情所决定、长期无法改变的现实。因此,对以工业锅炉为主体设备的供暖系统进行优化设计,具有极大的环保、节能及经济意义。我国是以煤为主要一次能源的经济大国,发电及供暖行业的迅速发展使得我国煤炭消耗量持续增长,同时我国建设资源节约型、环境友好型社会的两型社会对节能、节水、减排提出了明确要求。《节水型社会建设“十三五”规划》中,提出了节水要求,发布了19项高耗水行业取水定额国家标准,其中包括发电、煤炭行业。同时,《“十三五”节能环保产业发展规划》中,也提出了节能要求,将工业低品位余热资源创新性地应用于城市集中供热等[1-4]。

冷凝换热工艺可参考燃气锅炉的余热回收技术路线,在锅炉运行中,存在热利用率低、烟气余热温度排放过高的问题。仅排烟热损失就占总热损失的70%~80%,国内外发展出了大量的余热回收装置[5-8],较为先进的有翅片管式、热管式换热器,氟塑料换热器等,但仍以传统的间壁式换热方式为主,存在着设备腐蚀、余热利用不彻底、造价高昂等问题。近几年国内出现了直接接触式换热方式的余热回收系统[9],具有较高的余热利用率和较好的系统经济性。处理对象是湿法脱硫后烟温52.5 ℃左右的烟气。

刘少卿[10]在直径为250 mm的中试直接接触冷凝塔内,对125Y型规整填料内的直接接触冷凝传热过程进行了研究。

谭长斌[11]以内径72 mm吸收塔为主体,研究了250X型金属孔板波纹以及Dg16塑料阶梯环两种填料内水蒸气与SO2的传质过程。

李雪峰[12]研究了立装250Y型金属板波纹填料的流体力学及传质性能。

赵志强[13]研究了旋转规整填料床内气相压降的变化规律,采用NaOH溶液吸收CO2,测定传质能力。

本文对锅炉最终排放的湿烟气进行余热回收,研发出适用于燃煤锅炉余热回收的通用设备及系统设计方法,达到提高热电厂供暖能力、降低供暖能耗、降低热源厂燃煤锅炉耗煤量,并减排NOx、SO2、粉尘,降低供暖及环保成本。系统匹配方面,对供暖系统中的核心设备之一吸收式热泵,通过Aspen Plus仿真的方式进行理论计算,能够实现热泵的理论设计计算及优化运行方案。

1 湿烟气-水换热实验系统

搭建填料塔中试试验台,模拟工程实际情况,研究烟气-水逆流换热过程中填料种类、空塔气速及液气比等因素影响下的换热规律,以及填料种类、空塔气速及液气比等因素影响下的塔压降规律。

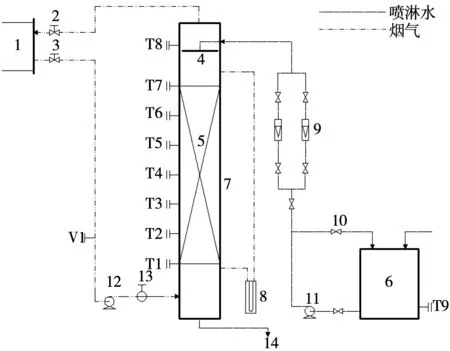

如图1所示,试验台内填充规整填料作为接触构件,塔身为三段式钢管连接,底部焊接填料支撑板,填料逐层放置其上。填料层顶部安装填料压板,防止填料盘窜动。喷淋水自水箱经液体分布器分布到填料上,气体自风机从塔侧面送入,直接入塔。填料塔中普遍存在的 “壁流”现象可通过在顶部填料安装防壁流圈解决。填料塔还存在初始烟气分布质量及初始液体分布质量不佳的问题,根据塔径及工况设计烟气入塔分布器及液体分布器,并在安装时注意塔体调直及液体分布器调节水平,可保证填料塔具有良好的初始液体及气体分布质量,保证实验结果正确。同时,试验台配备风机、水泵等辅助设备,设计温度测点、烟气流速测点及喷淋水流量测点,和相应的流量控制装置,满足试验工况所要求的空塔气速、喷淋水量及测试要求。

图1 试验系统图注:1-水床出口烟道;2-回烟蝶阀;3-送烟蝶阀;4-托盘式液体分布器;5-规整填料;6-水箱;7-填料塔本体;8-U型管;9-浮子流量计;10-球阀;11-离心水泵;12-离心风机;13-翻板门;14-出水口及水封;V1-烟速测点;T1~T9-温度测点

2 湿烟气-水换热实验结果

2.1 填料层气相阻力特性

试验台搭建及调试完毕,测量精度满足要求,在脱硫后烟气初始温度、喷淋水初始温度不同的现场条件下,调整空塔气速及液气比,进行各工况下塔内烟温、水温及填料层阻力的测量。本章为试验研究,结合压降数据,主要介绍非液泛工况下HX-250Y规整填料的一维温度场分布,分析温度变化规律。

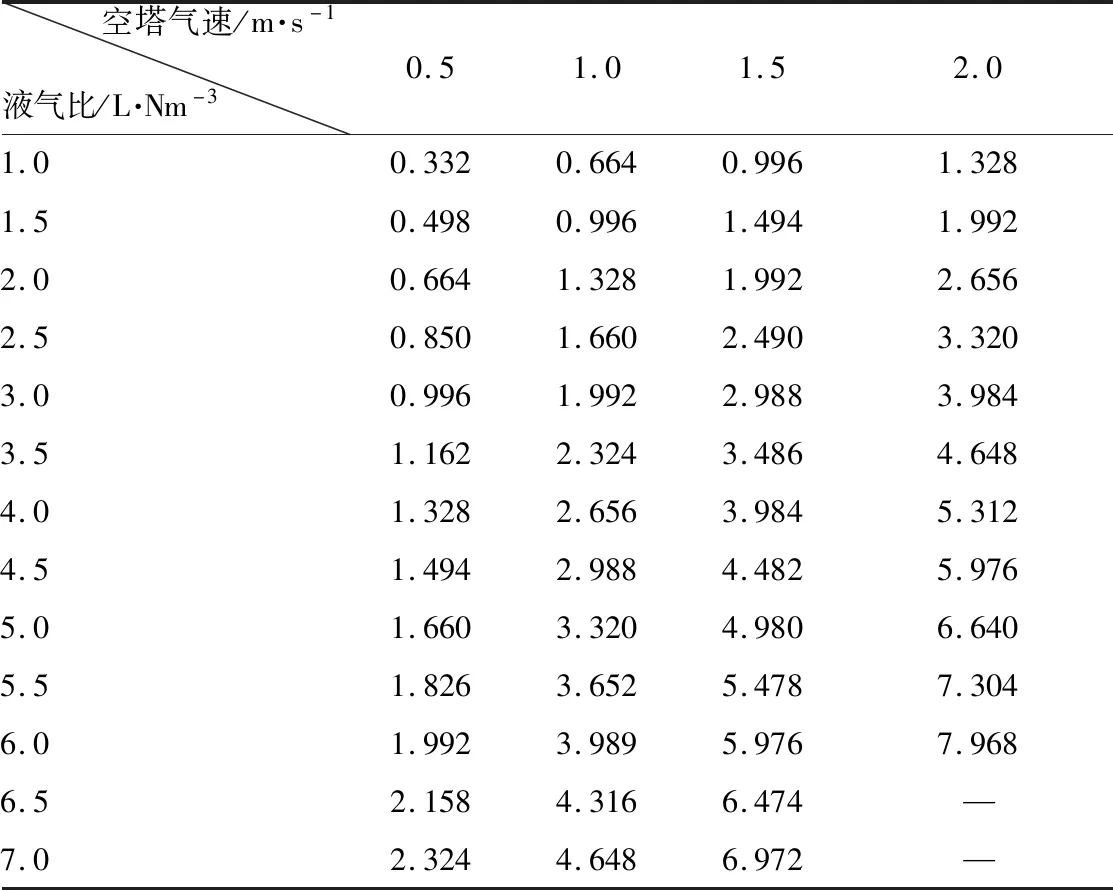

表1 填料层压降测量喷淋水量表/m3·h-1

进行压降测量过程中发现,在0.5~1.5 m/s气速下,增大液气比至7 L/Nm3均未发现液泛现象,而在2.0 m/s气速下,液气比增至6.0 L/Nm3时发现压降达到740 Pa,认为以上工况下发生了液泛现象,并观察到测温枪泄流孔处有较多液体流出,说明此时液相被气相夹带发生逆流现象,至少已经发生了雾沫夹带液泛。

表2 HX-250Y填料压降/Pa

根据实验数据可以发现,压降主要与填料空隙率及烟气流量相关,与喷淋密度关系较小,湿塔压降范围在一定范围内波动,变化范围较小。考虑到热态实验使用工质为烟气及温水,受到烟道负压及喷淋水量储存的限制,将工况设置为空塔气速0.5~2.0 m/s,对应液气比设置为1.0~4.5 L/Nm3,在非液泛工况下进行后续温度场测量。

2.2 填料层内温度分布特性

如图2所示,2.0 m/s空塔气速工况下,喷淋水温度由顶层填料至底层填料逐渐升高,喷淋水初温为27.5 ℃,最大温升22.5 ℃,最小温升7.5 ℃。较小液气比下,喷淋水温始终保持上升趋势,随液气比增加,喷淋水温上升趋势逐渐平缓,60~120 cm高度填料层基本保持不变;入塔烟气初温为52 ℃,在进入填料层之前,烟气与入塔段内水滴换热,造成烟气在底层填料处温度下降,且随液气比增大,烟气在入塔段的温降越大,入填料层温度越小。烟气入填料层最高温度51.5 ℃,最低温度46.5 ℃,均高于同工况下水温。液气比较小时,烟气温度变化较为平缓,随液气比增加,烟气温降在0~60 cm高度填料层下降趋势较大,在60~120 cm高度填料层趋于平缓,这与水温变化反映的规律是一致的。

图2 2.0 m/s空塔气速下塔内水温及烟温分布

2.3 填料层换热特性

如图3所示,0.5 m/s空塔气速下,随液气比增加,烟气总放热量增加,并在3.5 L/Nm3液气比开始趋于平稳,稳定在0.027 t/h左右,填料段换热量先增加后减小,在3.5 L/Nm3液气比达到最高值0.018 t/h,入塔段换热量与填料层换热量趋势相反;1.0 m/s空塔气速下,随液气比增加,烟气总放热量增加,并在3.0 L/Nm3液气比开始趋于平稳,稳定在0.058 t/h左右,填料段换热量先增加后减小,在2.0 L/Nm3液气比逐渐下降,最大值0.028 t/h,入塔段换热量与填料层换热量趋势相反;1.5 m/s空塔气速下,随液气比增加,烟气总放热量增加,在较大液气比下仍有较明显的上升趋势,可达0.085 t/h左右,填料段换热量存在先增加后减小再增加再减小的趋势,在3.0 L/Nm3液气比下达到最大值0.052 t/h,入塔段换热量与填料层换热量趋势相反;2.0 m/s空塔气速下,随液气比增加,烟气总放热量增加,在3.0 L/Nm3后趋于平稳,可达0.11 t/h左右,填料段换热量存在先增加后减小的趋势,在2.5 L/Nm3液气比下达到最大值0.067 t/h。

图3 HX-250Y填料塔内换热情况(初始水温27.5 ℃/烟温52.0 ℃)

3 吸收式热泵Aspen Plus仿真

3.1 填料塔-吸收式热泵耦合技术路线

通过增设填料塔及热泵机组来回收烟气余热用于供暖,回收凝结水用于系统补水,降低排烟温度并减轻烟囱冒白烟的现象。根据锅炉额定负荷设计填料塔,根据锅炉负荷及热网的调研情况进行系统设计,增设逆流填料塔使燃煤锅炉脱硫后的烟气温度降低。

3.2 吸收式热泵仿真计算

利用Aspen绘制了节能节水技术流程图;参考文献进行热泵系统的物热平衡计算,确定各流股及设备的温度、压力及组分参数;得到了仿真结果。

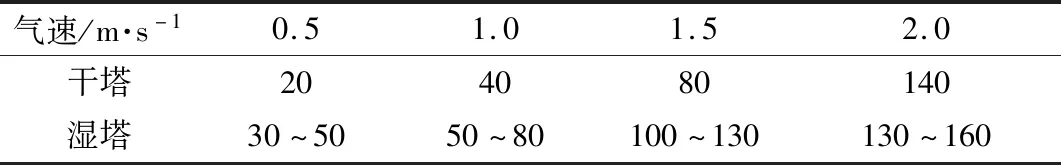

图4中,流股1~12代表热泵内部LiBr溶液及冷剂(水),13代表驱动蒸汽,17代表热网水,15代表余热水;B1及B2组成发生器,利用饱和蒸汽的热量,将稀溶液部分冷剂(水)蒸发,浓溶液与水蒸气分离,水蒸气进入冷凝器B3变为凝结水并将热网水再次升温,之后凝结水经B4膨胀阀变为汽水混合物进入B5蒸发器,提取余热水的热量再次变为水蒸气,这部分水蒸气及浓溶液一同进入由B6、B9组成的吸收器,放出吸收热,对热网水进行初次升温,混合后变为稀溶液经溶液泵B10进入发生器,完成循环;热泵内部通过B7、B11组成的溶液热交换器进行浓溶液向稀溶液的放热Q1,稀溶液升温、浓溶液降温有利于促进稀溶液在发生器内沸腾及吸收器内的水蒸气吸收放热过程。

图4 第Ⅰ类LiBr吸收式热泵流程图

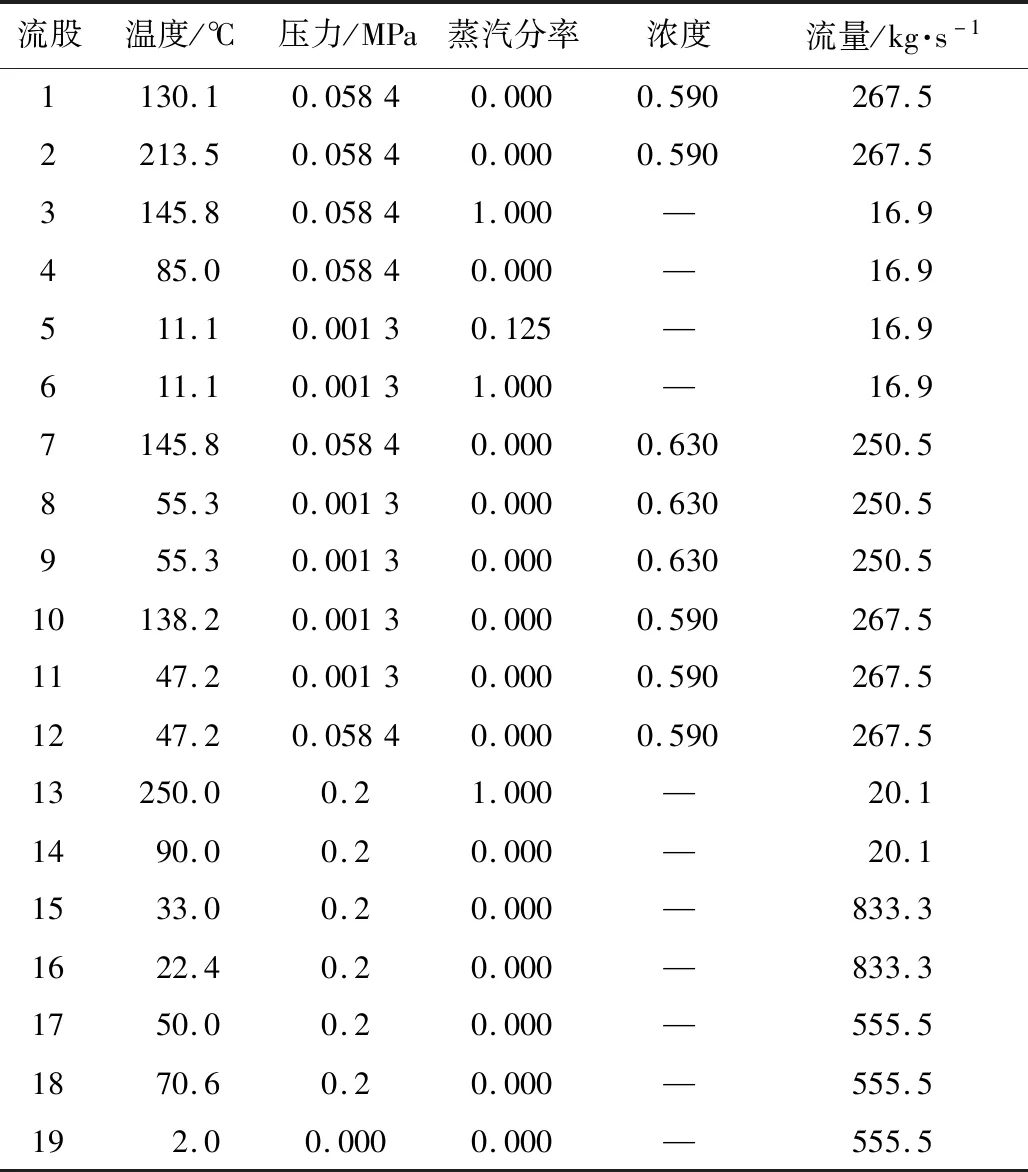

仿真过程:(1)Properties设定。使用Eiecnrtl方法电离LiBr溶液,Steamnbs方法应用于自由水,使用Aspen自带的Elec Wizard设定组分,如图2所示;(2)搭建流程图,如图1所示;(3)Simulation设定。各流股(Steams,1~19)的温度、压力、流量及组分的输入,注意流股的热力状态(液相、气相或混合相);各设备(Blocks,B1~B15)的温度或压力设定,热力状态设定。仿真结果见表3。

表3 Blocks,B1~B15的温度或压力设定

计算换热量:COP为1.704。在仿真过程中,需要调整闪蒸罐的汽化分率满足水蒸气流量要求,调整蒸汽流量满足热量平衡要求,认为除驱动蒸汽、冷剂节流阀及蒸发器出口以外均为严格液相,否则存在气相条件下,LiBr溶液的浓度无法定义,会造成误差。

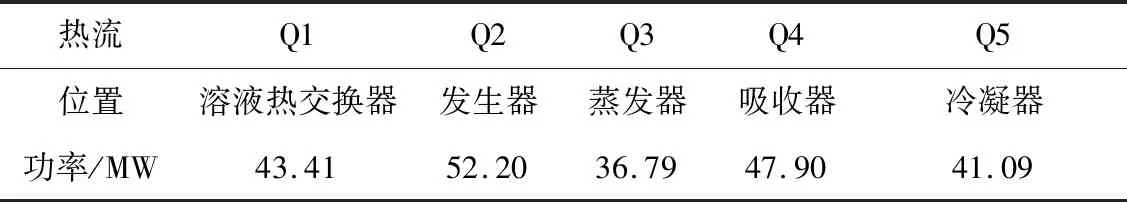

表4 换热量情况

4 结论

本文通过现场实验研发了湿烟气-水直接接触式换热器,用于湿法脱硫后低温高湿烟气处理,回收烟气中的水分及余热,并通过Aspen Plus仿真计算进行了填料塔-吸收式热泵耦合技术路线开发,完成了湿烟气节能节水系统匹配。主要结论如下:

(1)填料塔可回收烟气中50%以上的余热,可提高锅炉效率10%以上;与同类喷淋塔直接接触式换热器相比,填料塔具有低液气比(约降低50%)、高换热系数的特点,同时系统具有大温差、小流量、低阻力的特性,可减小设备投资及运行费用。

(2)确定了规整填料塔的最优设计参数:空塔气速2.0 m/s,液气比4.0 L/Nm3,喷淋水初始水温27.0 ℃,填料型号HX-250Y,填料层厚度1.2 m。

(3)LiBr型第一类吸收式热泵与填料塔耦合,COP系数可达1.704,可实现提高热电厂供暖能力、降低供暖能耗、降低热源厂燃煤锅炉耗煤量的目标。