基于FLUENT小型生物质锅炉换热器分析与研究

2022-06-23朱永隆

朱永隆, 王 海*

(1.安徽工程大学 机械工程学院,安徽 芜湖 241000;2.先进数控和伺服驱动安徽省重点实验室,安徽 芜湖 241000;3.特种显示与成像技术安徽省技术创新中心,安徽 芜湖 241000)

长期以来我国北方地区冬季供热以燃煤为主,供热季消耗大量的化石能源,化石能源的消耗也伴随着环境污染问题,迫切需要水电等清洁能源替代或缓解[1]。小型生物质锅炉可以改变传统供热方式单一的现状。而生物质成型燃料燃烧产生的烟气中,受到内部换热结构的影响,热气烟雾夹带着火星,造成烟气处排放温度较高。因换热系统是提高小型生物质锅炉效率的关键部件,所以对它进行分析和优化设计[2]。

换热器作为一种重要的换热设备[3],它利用将热量从一种介质传递给另一种介质,螺旋管换热器因其结构简单,加工成本低廉,换热效率好,广泛应用于工业生产和日常生活。螺旋管换热器相对于传统管壳式换热器具有流阻小、传热死区较少、不易结垢等优势[4]。螺旋管式换热器由于其特殊的几何结构,使得在水冷换热过程中冷流体在管内受到离心力作用产生二次环流而强化换热,因此在小型取暖装置换热方面得到广泛应用[5]。

在余热回收利用研究方面,戚美等[6]设计了一种嵌套在壳体外部的螺旋管换热器,分别对螺旋管的不同直径以及不同的入口流速进行分析,通过数值模拟分析得出,管径100 mm的换热管的管内气体温升比管径80 mm的换热管平均降低了约2 ℃。黄云云等[7]对于不同截面形状螺旋管流动与传热进行研究,通过数值模拟分析得出,不同截面形状的螺旋管内均产生二次流,二次流影响场协同性能,进而影响其传热性能。圆形截面螺旋管综合传热性能最佳,椭圆形和矩形截面的螺旋管综合传热性能次之。岳清雯等[8]对于水平螺旋管式换热器的流热耦合传热特性研究,发现水平螺旋管流体受曲率的影响产生离心力,形成有别于直管流动换热的二次流,会增强换热器的传热效率。徐启等[9]对于异形截面螺旋缠绕管换热进行研究,结果表明,与圆管相比,水滴形与三叶形螺旋缠绕管管内温差较小,流体扰动较强利于换热,三叶管使壁面流体的对流换热得到显著强化,三叶管出口温度高于水滴形和圆形缠绕管,具有较高的传热性能,但压降高于其它两种管形。

上述对螺旋管换热器的研究主要集中在于改变螺旋管的截面形状、管径大小以及进出口的边界条件[10-11]。但是,基于实验或数值模拟方法研究其螺旋管等工艺参数以及结构优化设计对换热性能的影响较少[12]。本研究中的螺旋管换热器以其空腔内封闭的螺旋管束壁面作为传热面来进行热量的传递,从而降低其排气管口的温度,使其热气尽可能长时间的在取暖装置内停留,以达到余热回收的效果。通过对换热器本体和螺旋换热管进行有限元分析,利用FLUENT中所提供的参数建模环境,对其换热管结构进行优化,从而达到最优余热回收效果,提高其取暖装置内的热利用效率。

1 小型生物质取暖锅炉换热系统

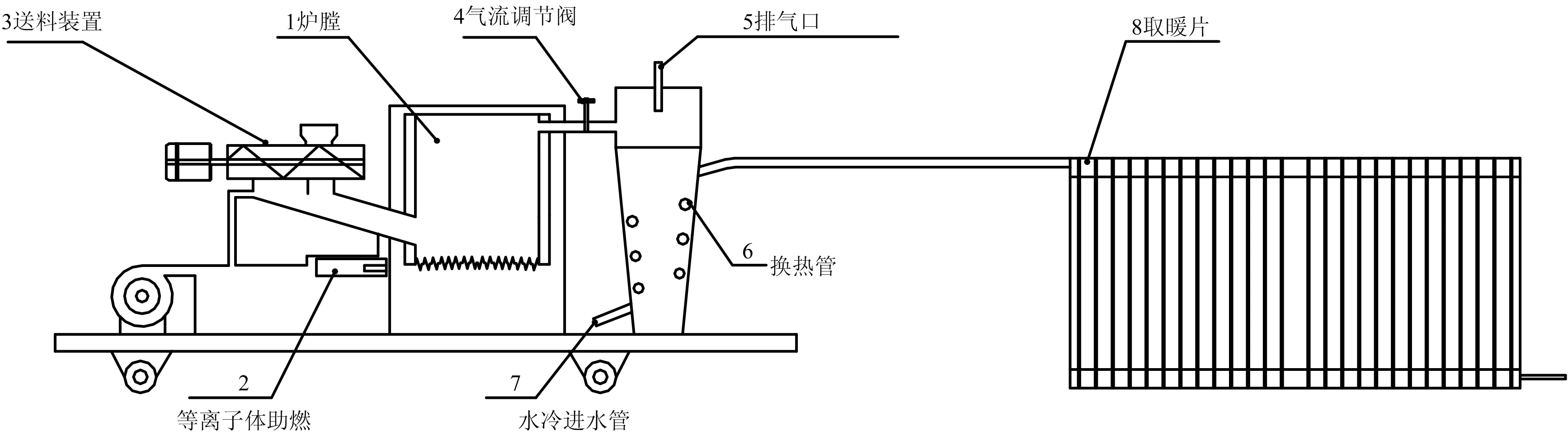

小型生物质锅炉取暖系统由送料装置、炉膛(固相燃烧室)、气相燃烧室以及换热管道等组成,具体如图1所示。固相燃烧室由等离子体助燃设备对由送料装置碾碎的生物质粉末进行点燃热解,气相燃烧室通过进气管口上安装的气流调节阀对其气流流速进行调节,热气流经过螺旋管换热器换热后流经暖气片。本研究针对气相燃烧室内的热气流换热进行分析。

图1 小型生物质取暖锅炉换热系统

1.1 工作原理

将生物质燃料投放于送料装置中,通过送料装置内部的辊子将其碾压成粉末后落入炉膛内,此时利用等离子体助燃设备将生物质粉末热解后进行燃烧,生物质灰渣经过过滤网落入收集装置。燃烧后的热气流沿着炉膛内壁向上运动,经过气流调节阀对于热气流的流速进行控制。热气流沿着切向进气口进入取暖装置的空腔内,热气流在进入空腔前沿着圆管内的直线运动经空腔内撞击空腔内壁改为旋转运动,并以螺旋的路径沿着空腔内壁向下运动,经冷流体流过螺旋管逆流换热后,热气流在以螺旋路径上升后从排气管口排出,换热后的水流输送至室内的暖气片。设计螺旋管换热器的目的在于,延长热气流在气相燃烧室内的停留时间,降低排气损失,以达到余热回收的效果。

1.2 结构模型

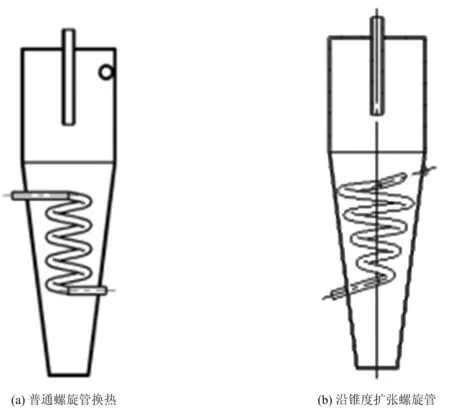

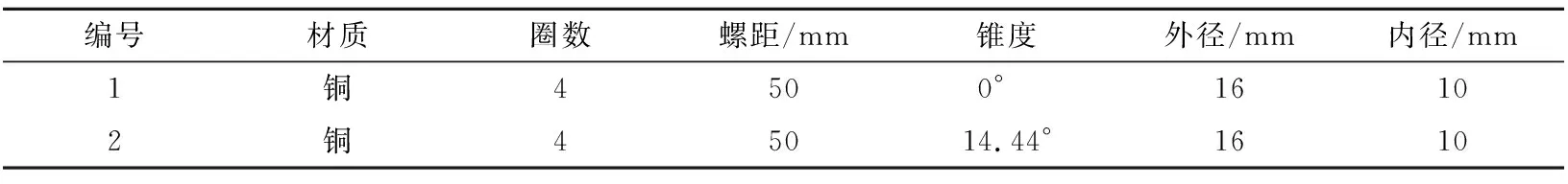

小型生物质取暖锅炉的气相燃烧室结构模型如图2所示,其中顶部开设排气管,侧壁开设进气管,在锥形侧壁内装上螺旋结构的换热管,为提高换热效率,采用水冷逆流换热方式,换热管下端设置进水口,上端为出水口。为研究螺旋换热管内部流动情况,表1列出本文所研究的两种螺旋换热管的尺寸参数,图2为安装有两种换热管的结构示意图。

图2 气相燃烧室结构模型

小型生物质取暖锅炉的主要几何尺寸:圆柱筒体直径D2为200 mm,排气管口直径D1为25 mm,排气管长200 mm,排气管插入深度为160 mm,进气管口直径D3为30 mm,进气管长度为200 mm,锥形筒体底部直径D4为86 mm,圆柱筒体高度H1为240 mm,锥形筒体高度H2为450 mm,锥形筒体的锥度为14.44°。

图3 两种不同结构的螺旋管结构图

表1 螺旋换热管参数

2 换热系统数值建模

对于气相燃烧室产生的热气流,利用内部的换热管进行水冷换热输送至暖气片,本研究对气相燃烧室进行数值建模仿真分析,研究其排气管口的热气流温度变化以及换热管进出口温差的变化,使其排气管口的温度降低,热气流尽可能长时间在气相燃烧室内部停留,达到强化换热的效果。

2.1 数学模型的建立

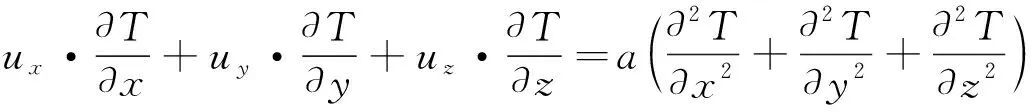

气相燃烧室的内部流场是具有强漩流的湍流场,故采用Realizable k-ε模型,因为该模型在湍流耗散率运输方程比标准k-ε模型多添加一个有效低雷诺数流动黏度解析公式,使其在低流速区域有较好的准确性,近壁处理采用标准壁面函数。为了保证计算的精度,收敛条件为动量方程的残差小于1.0×10-6。整个流动传热过程都遵循一定的规律,可以利用流体力学、质量守恒、动量守恒的基本控制方程来描述。

计算区域内流体流动与换热的控制方程如下:

(1) 连续性方程:

(1)

其中ux,uy,uz为液体流动的速度分量,单位m/s。

(2) 动量方程:

(2)

其中,ui为流体在i方向的速度分量,单位m/s;xi为所选坐标,单位m;v为运动黏度,单位m2/s。

(3) 能量方程:

(3)

其中,a为扩散率。

2.2 几何模型的边界定义

考虑其收敛准确性,对于热空气域、水域边界均采用为速度进口,压力出口。定义热气流的入口速度为5 m/s,入口温度为568.15 K,壁面设置为无滑移边界条件,热传导方式采用热耦合。螺旋换热管均采用水冷逆流换热,水冷入口速度为0.05 m/s,入口温度为268.15 K。换热管壁面采用对流换热,换热系数为23 W/(m2·k),材料选用导热性能较好的铜材质。

3 结果与分析

3.1 气相燃烧室出口温度

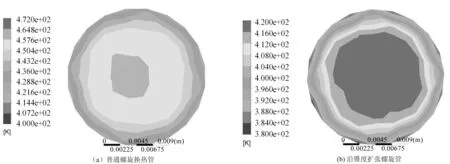

图4为两种螺旋管换热器排气管口温度场云图。通过对比两种螺旋管换热器气相燃烧室排气管口截面温度后发现,其中沿锥度扩张的螺旋管换热器排气管口温度较低,温度集中于420 K。由于沿锥度扩张的螺旋管换热器是阶梯式结构,热气流运动路径与其换热管壁面充分的接触,综合换热效果较好,降低气相燃烧室排气损失,一定程度上提高了的余热收集的效果。

图4 两种螺旋管换热器排气管口的温度场云图

3.2 X-Y平面的温度场分布

图5给出了所模拟的空腔内部X-Y截面处的温度云图,可以看出普通螺旋管换热器在靠近进气口的近壁端有着明显的温度梯度,整体温度分布较为均匀,而安装有沿锥度扩张的螺旋管换热器,空腔内部温度梯度明显,出现了局部高温,排气管道的温度较普通螺旋管换热器要低,热气流体在X-Y截面内温度扰动大,且空腔内热流体出现了明显的分层,增强了内部换热管与热气流的对流换热。总体来说,沿锥度扩张的螺旋管换热器余热回收的效果要优于普通等螺距螺旋管换热器。

图5 X-Y截面温度场云图

3.3 Z-X平面的温度场分布

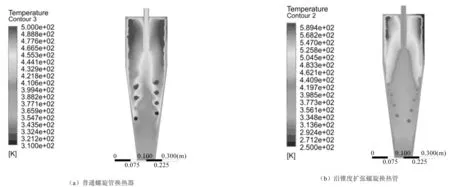

图6为气相燃烧室Z-X截面处温度场云图,通过对比安装两种螺旋管换热器后进气管口截面温度分布情况后发现,安装沿锥度扩张的螺旋管换热器后截面温度梯度分布有明显分层,而安装普通螺旋管换热器后截面温度梯度分布较为均匀。同时也验证热气流进入气相燃烧室的运动路径。

图6 Z-X截面温度场云图

3.4 参数优化

根据前面所仿真得出沿锥度扩张的螺旋管换热器换热效果较好,对其热气进口参数中的进口速度进行优化,热气流速参数如表2所示。

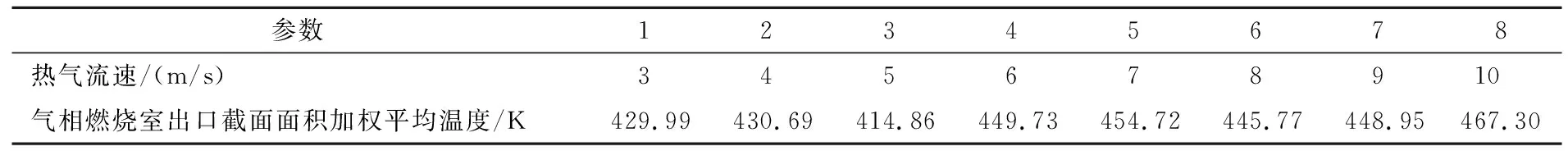

表2 热气流速参数

3.5 不同热气流速下气相燃烧室出口温度分析

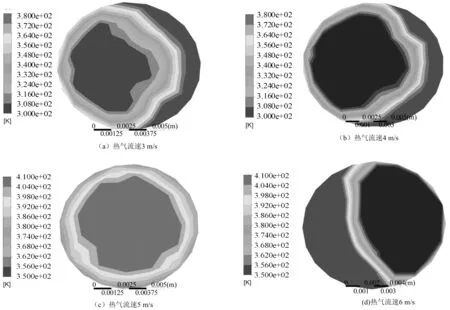

不同流速下气象燃烧室出口截面温度分布情况如图7所示,可以定性的分析出流速在5 m/s排气管口的温度低,最高温度集中于420 K,且流速在5 m/s时刻温度分层明显,有利于对流换热。

流动均匀性是流体传热领域中重要的衡量指标,为便于直接采用模拟结果进行均匀性分析,避免因采集局部点温度对其评价的影响。同时为了定量分析截面上不同流速下温度分布本文采用基于面积加权平均温度Tm来作为传热均匀性的评价指标。

面积加权平均温度:

(4)

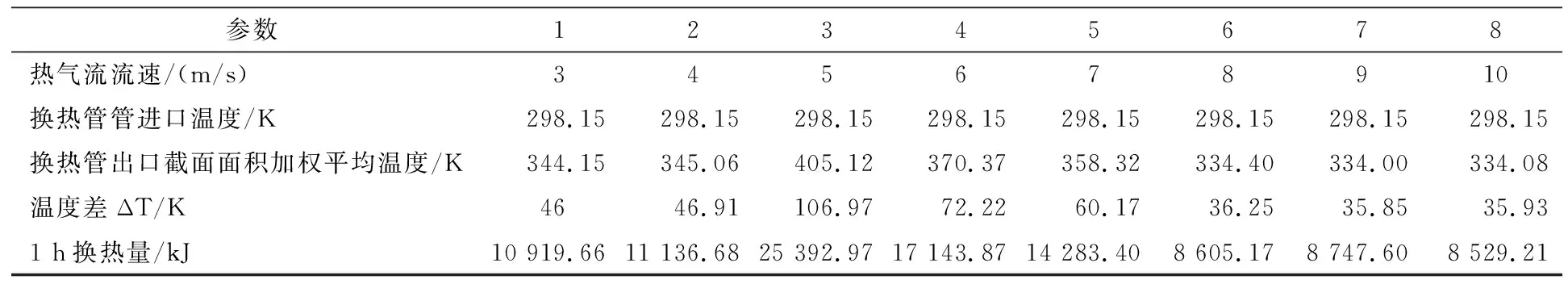

其中,Aj和A分别表示第j个单元面的面积和总表面面积,Ti表示第j个单元面上的温度,n为总单元面数。利用FLUENT软件自带的表面积分工具,对气相燃烧室排气管口截面进行表面积分计算,具体出口截面面积加权平均温度如下表3所示。

表3 不同热气流速下出口截面面积加权平均温度

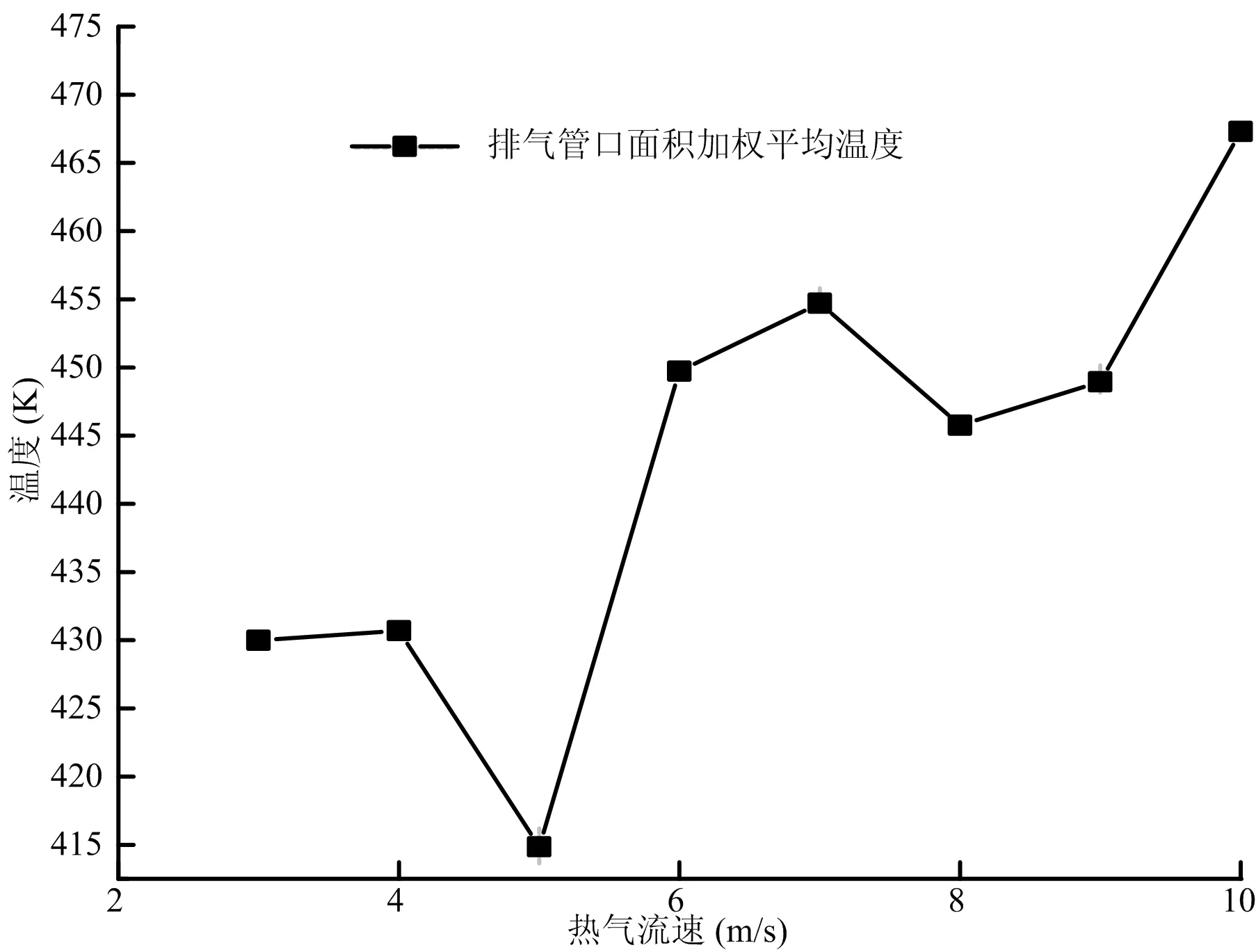

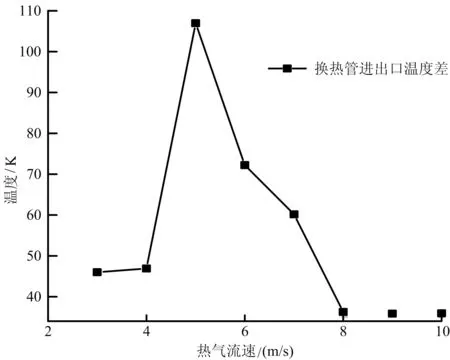

从图8可见,热气流速在3~4 m/s时面积加权平均温度在增加,热气流速在4~5 m/s时面积加权平均温度出现了明显降低,热气流速从5~10 m/s,面积加权平均温度有所回升,热气流速在5 m/s时的排气损失最低,实现强化换热。而其他热气流速下,排气损失严重。原因在于热气流速过大时热气流还未与换热管进行热量传递就从排气管口逃逸。

图8 热气流速与出口截面面积加权平均温度的关系

3.6 换热量分析

换热量分析是衡量换热性能的优劣的重要参数[13],而温度均匀性是流体传热领域中重要的衡量指标。为定量分析换热管出口截面在不同流速下的温度分布,同样采用基于面积加权温度Tm来作为传热均匀性的评价指标。图9为不同流速下换热管出口截面温度云图。可以定性地分析出热气流速5 m/s时,出水管口温度均匀,实现了强化换热。其他工况下管口截面温度有明显的分层。

图9 不同热气流速下换热管出口截面温度场云图

生物质燃料以玉米秸秆以及木屑为主,经过等离子体点燃热解后会产生热量,根据传热方程式如下:

Q=CmΔT

(5)

式中,m代表流体的质量,单位kg;C代表比热容,单位kg/°C;ΔT代表温度差,单位°C。

m=ρ·V

(6)

其中ρ为水的密度,单位kg/m3;V为体积,单位m3。

流体在流动过程中其流量公式:

QL=3 600·S·v

(7)

其中QL为1 h流经换热管的流量,S为换热管的横截面积,单位m2;v为流速,单位m/s。

采用仿真分析预测其模型结果[14],得到的换热管出口截面面积加权平均温度作为其出口温度的衡量指标,通过上述公式计算,得到不同热气流速下的温差以及换热量具体如表4所示。

表4 不同流速下换热管温度参数

换热管进出口温差是影响换热量的重要因素。由图10可知,当热气流速为5 m/s时,换热管进出口温差是最高的,此时的换热量也是最大的。对比排气管口温度相比较于其他流速工况下排气损失最小。通过计算分析可知安装有沿锥度扩张的螺旋管换热器经过参数优化在热气流以5 m/s的速度进入气相燃烧室产生的换热量最高可以达到25 392.97 kJ。

图10 不同热气流速下换热管温差对比

由表5两种螺旋换热管进出口温度对比,可知沿锥度扩张的螺旋管换热器温差较高即换热量也是最高的,比普通螺旋管换热器提高近53.29%。

表5 不同结构温差对比

4 结论

利用FLUENT软件对小型生物质锅炉气相燃烧室进行仿真分析,得到如下结论:

通过研究不同结构的螺旋管流道内流体流动和传热特性,得出在相同螺旋圈数以及相同工况条件下沿锥度扩张结构的螺旋管换热器由于其阶梯式结构可以实现强化换热,综合传热性能较好,换热量比普通螺旋管换热器提高53.29%。热气流的进口速度对于螺旋管换热器对于换热效果也有一定的影响,随着热气流入口速度的增加,增强了取暖装置气流的湍流程度,提高了传热速率。在以5 m/s热气流速下,其换热量达到最大。