1000 MW 机组锅炉燃尽风喷口水冷壁管频繁泄漏原因分析

2022-06-23张方明彭以超唐建华楼玉民赵炜炜

张方明,彭以超,唐建华,楼玉民,赵炜炜

(1.浙江浙能电力工程技术有限公司,浙江 宁波 315103;2.浙江浙能技术研究院有限公司,浙江 杭州 311121)

0 引 言

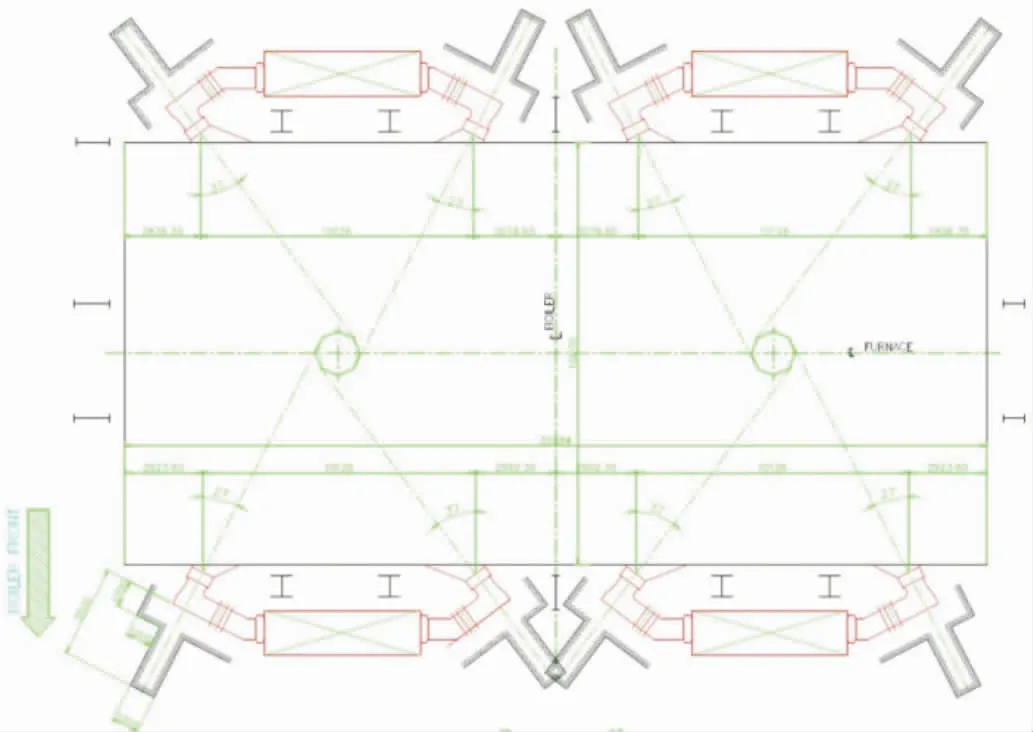

某电厂两台锅炉是1000 MW 超超临界、带中间混合集箱垂直管圈水冷壁直流炉、单炉膛、采用八角双火焰切圆燃烧方式∏型燃煤锅炉[1-2],型号为HG-3101/27.56 -YM2。 水冷壁采用焊接膜式壁、内螺纹管垂直上升式,均为ϕ28.6 ×5.8 mm(最小壁厚)四头螺纹管,管材为15CrMoG,节距为44.5 mm,管子间加焊的扁钢宽为15.9 mm,厚度6 mm,材质为15CrMoG。

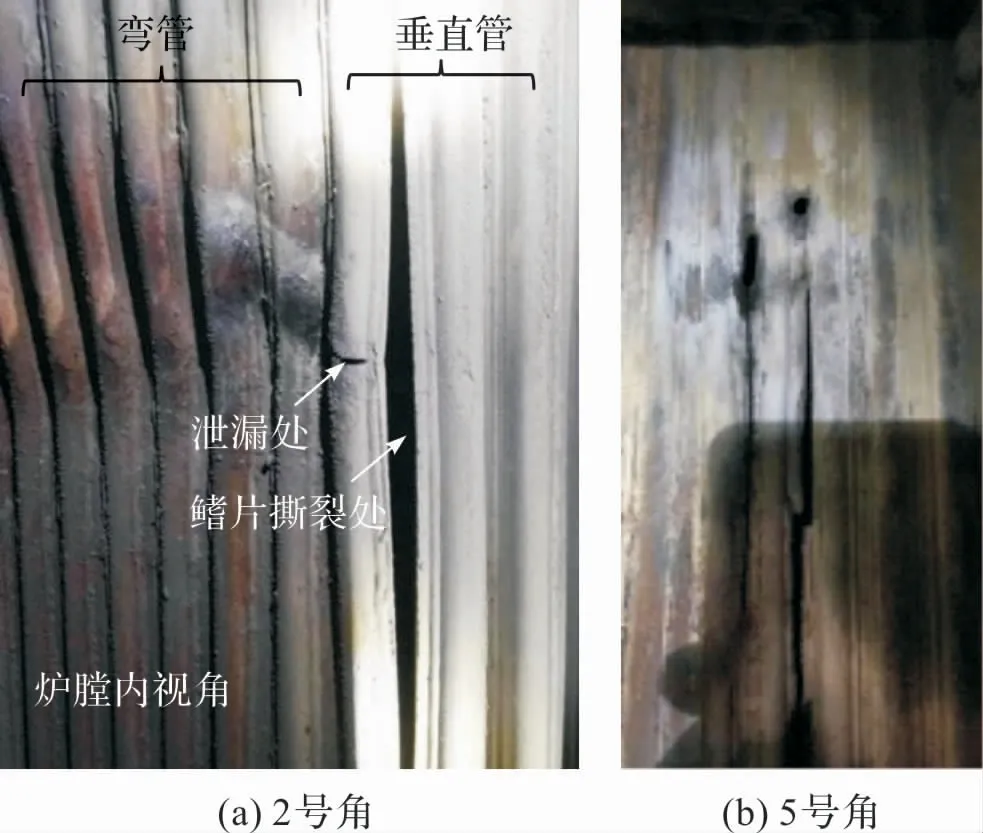

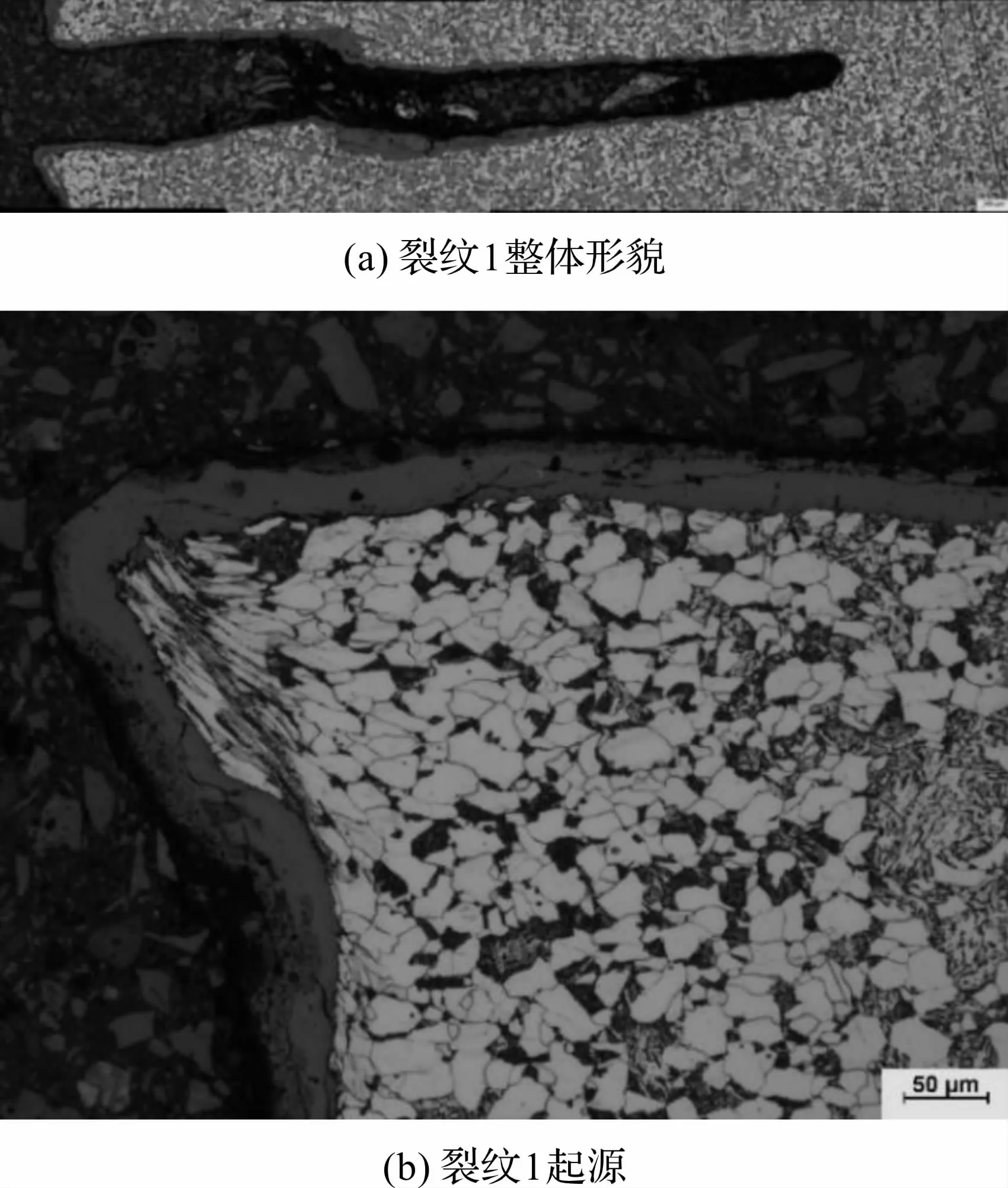

2019 年11 月9 日,该电厂8 号炉运行时前墙水冷壁在44.5 米层2 号角(见图1)泄漏,发生泄漏的位置位于垂直水冷壁管与燃尽风喷口弯管交界位置的向火侧,并且其旁边的水冷壁鳍片在运行时出现严重拉裂[见图2(a)],长约1 米以上。 扩大检查发现8 号炉5 号和3 号角同样位置水冷壁鳍片也存在拉裂[见图2(b)]。 另外,图1中另7 个角水冷壁向火侧同样位置也存在同样的裂纹。 该电厂7 号炉在2018 年10 月同样在垂直水冷壁管与燃尽风喷口弯管处发生泄漏和鳍片拉裂情况如图3 所示。

图1 燃烧器、燃尽风布置图

图2 8 号炉炉膛水冷壁泄漏位置及鳍片撕裂宏观形貌

图3 7 号炉水冷壁泄漏宏观形貌

两台锅炉膛水冷壁管频繁泄漏和鳍片拉裂几乎完全一致的共性特征,表明水冷壁失效存在深层次的原因,对于电厂安全生产和机组“降非停”产生了严重的影响。 本文从机组结构、运行参数、理化分析等多个角度进行讨论,对导致水冷壁管频繁泄漏的原因进行分析讨论,并提出一些针对性的反措,为国内类似结构锅炉的同类型问题提供借鉴。

1 理化检验

1.1 宏观检查

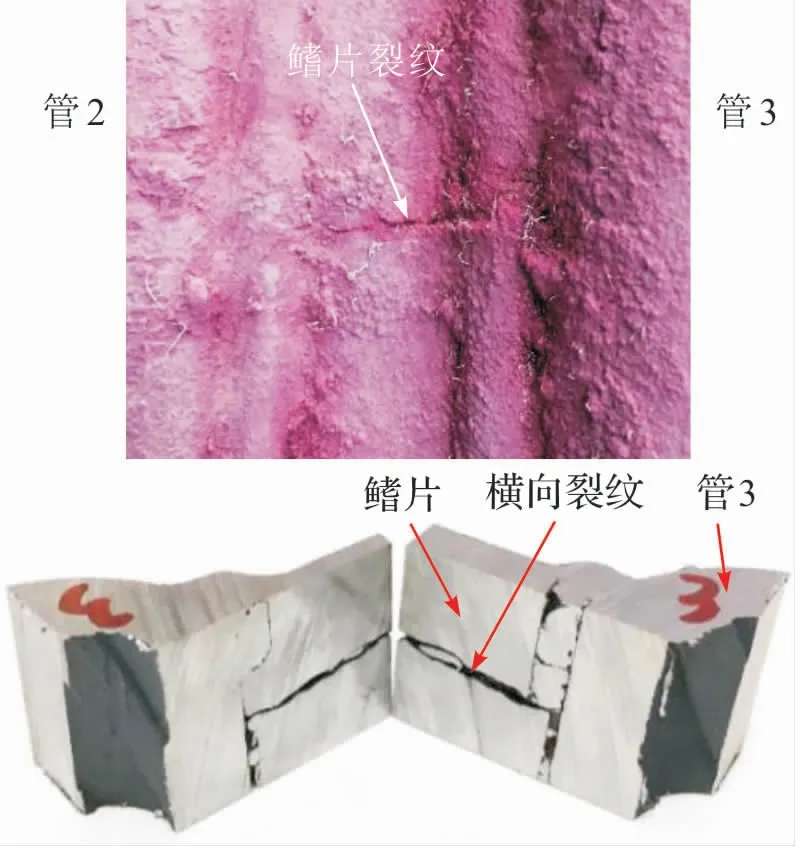

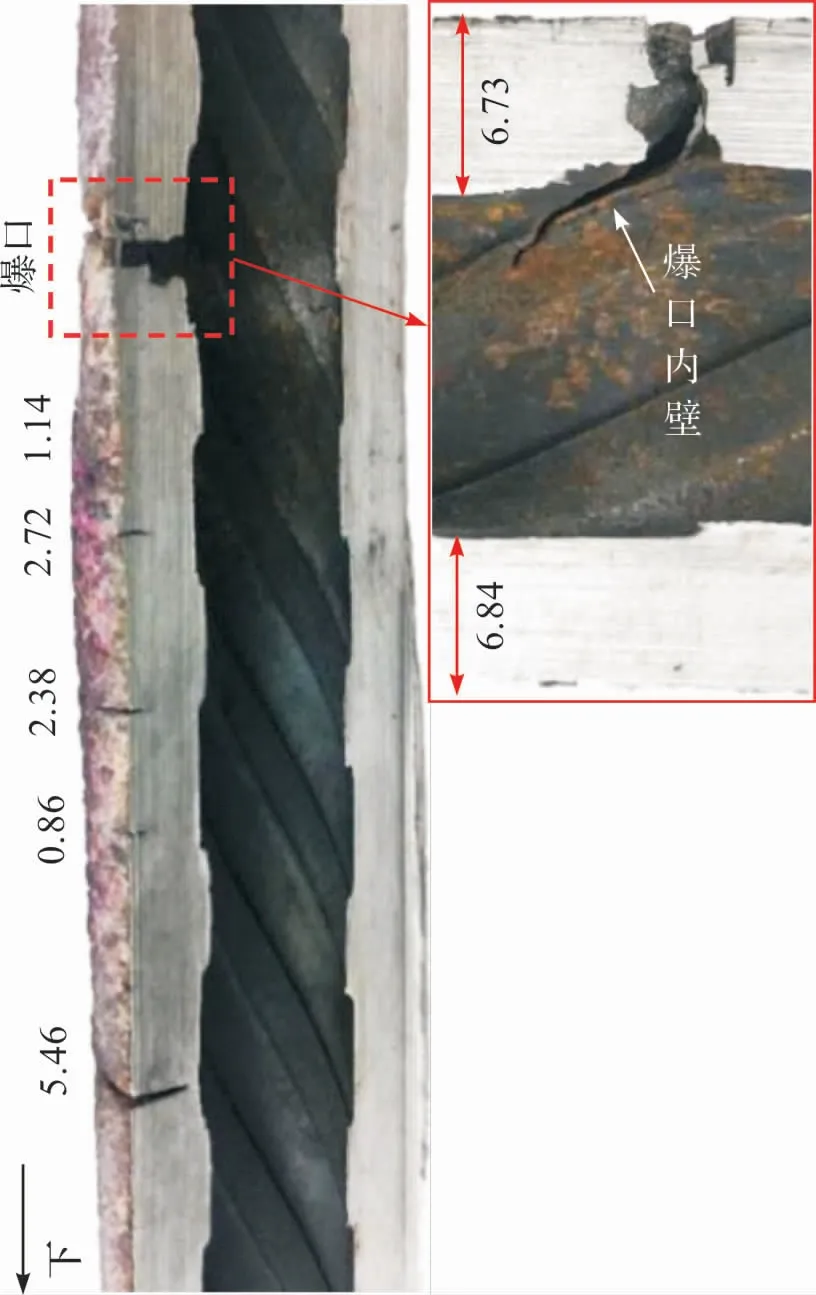

对8 号炉水冷壁泄漏位置进行宏观检查,并对泄漏位置水冷壁管进行编号,分别为管1(泄漏直管)、管2(有弯头)、管3(有弯头)。 表面渗透探伤后发现,从整体而言三根管子与鳍片上的横向裂纹基本分布在图4 中虚线框的范围内,即弯管弯头区域与垂直管段区域的交界位置。 其中管1 爆口呈横向拉开,管壁无明显减薄,爆口边缘为钝边,爆口附近有多条与爆口平行的横向裂纹。相邻的燃尽风喷口弯管及鳍片也存在密集型横向裂纹,具有明显热疲劳裂纹特征。 宏观分析来看,横向裂纹呈现热疲劳特征。

图4 8 号炉水冷壁泄漏位置渗透检测

泄漏直管未见明显胀粗现象,但在泄漏位置的背火面存在一定变形。

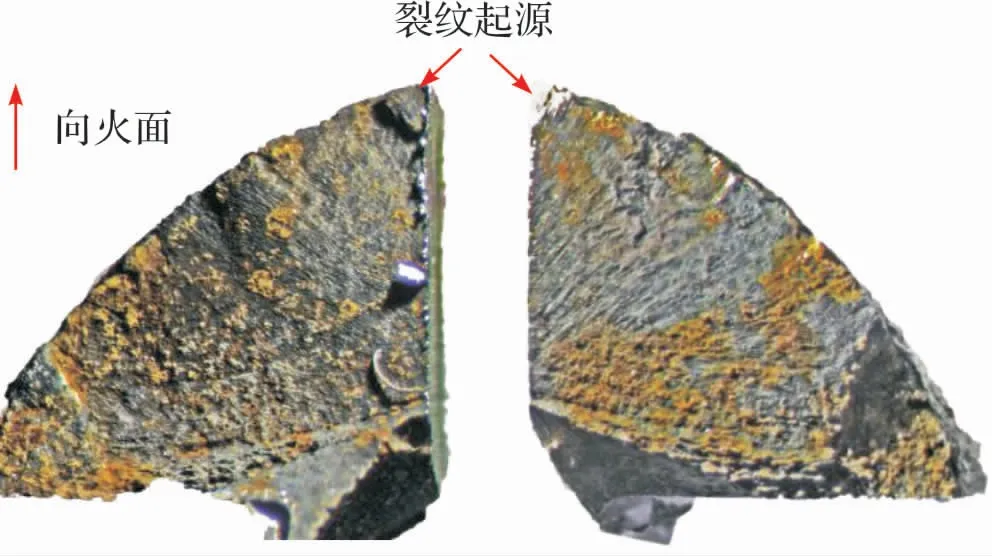

对管1 泄漏位置横向裂纹中间沿轴线切开,发现所有裂纹都是从向火面中间起源。 使用体视显微镜对爆管向火面和背火面壁厚进行测量,分别为6.73 mm和6.84 mm,因此腐蚀减薄几乎可以忽略。 爆口下侧具有较多横向裂纹,其中最深的一条长约5.46 mm,也几乎即将裂穿,此外还有若干密集的小裂纹。

对管2 和管3 正中间沿轴线切开,发现表面存在较多密集小裂纹,但深度都较浅,管2 最深约0.37 mm,管3 最深约0.60 mm。 管2 与鳍片连接焊缝(靠近管1)表面也存在了局部横向裂纹,其中有2 条裂纹已有一定的深度。

对管2 与管3 之间的鳍片裂纹沿中心纵向剖开,以观察鳍片裂纹扩展的趋势,结果如图6 所示。 可以看出,该鳍片上的裂纹尚未发展到水冷壁管母材上,可能与焊缝根部未焊透存在一定的止裂效果有关。 若裂纹继续沿着向火侧焊缝向管子母材扩展,则存在造成管子泄漏的可能性。 而事实上,2018 年7 号炉水冷壁泄漏则是认为横向裂纹从鳍片往两边扩展导致的。

图6 鳍片与管3 连接处横向裂纹扩展情况

因此,从这个角度考虑,管子母材、鳍片以及焊缝上的横向裂纹的发展似乎并没有优先的关系,可能从管子上直接起源,也可能从鳍片中间起源再扩展到管子上。 因此说明整个区域存在热疲劳。

1.2 显微组织分析

1.1.1 断口显微形貌分析

将图5 中爆口上下断面切割下来,使用体视镜观察,如图7 所示。 可以看出,断口从向火侧外表面起源,并逐步向另一侧发展,并且呈现出典型的“贝纹状”疲劳纹理。 对断口在扫描电镜下进行观察,显微状态下断口疲劳纹理更加明显,在高倍视野中仍可见明显的平行扩展棱,平行纹理几乎遍布整个断口,如图8 所示。

图5 管1 纵截面形貌

图7 爆口上下断面宏观形貌

图8 断口疲劳纹理的扫描电镜形貌

1.1.2 横向裂纹分析

对图5 中管1 上长2.72 mm的横向裂纹1 进行金相组织分析,结果如图9 所示。 可以看出,向火面由于长期温度较高,存在轻微的脱碳,金相组织由正常的“粒装贝氏体+铁素体+珠光体”转变为“铁素体+珠光体”。 裂纹整体呈穿晶扩展,扩展方向基本与表面垂直。 裂纹尖端较为圆钝,不利于应力集中,说明裂纹扩展速率较慢,符合热疲劳裂纹尖端的特征。 裂纹起源处存在局部的晶粒变形,由正常的等轴晶转变为拉长状态,如图9(b)所示。

图9 管1 上横向裂纹金相组织

1.3 能谱分析

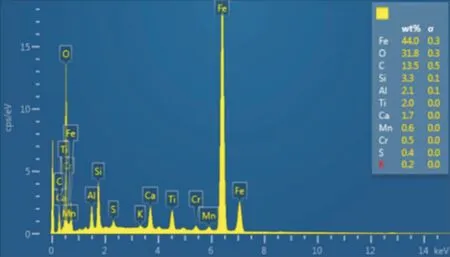

对管样断口进行能谱分析,以观察断面元素分布情况,能谱曲线如图10 所示。 可以看出,断口主要以铁的氧化物为主,并夹杂着Si、Al、Ca、K等成分,并且断口检测出S 等具有腐蚀性元素,主要来自于燃烧的煤粉中。

图10 断口能谱分析曲线

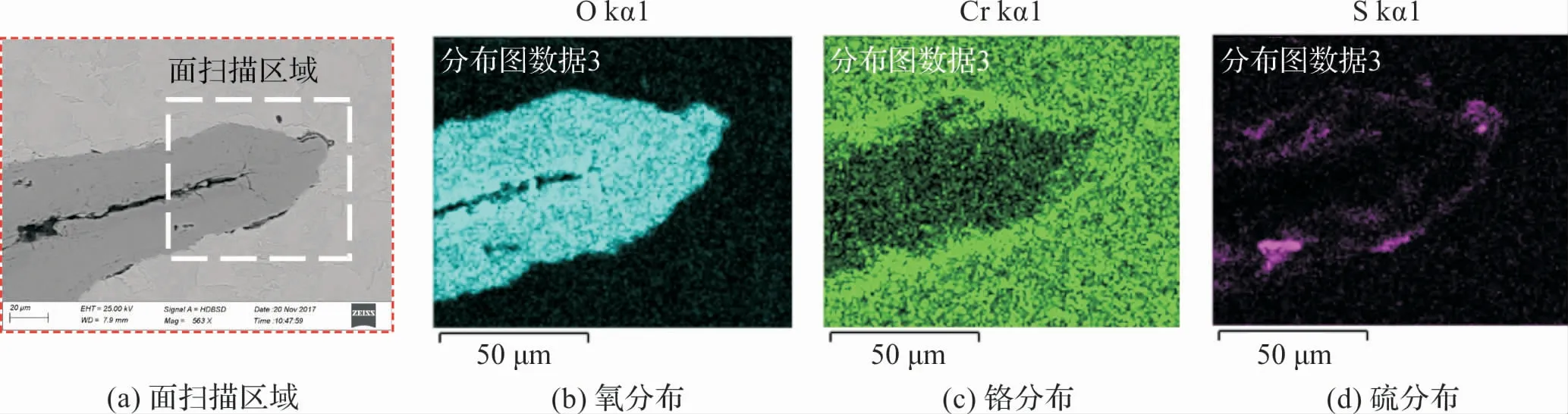

对裂纹尖端进行面扫描以观察各个元素的实际分布,如图11 所示。 可以看出Cr主要偏聚在靠近金属母材的一侧,S 主要夹杂在氧化物中,靠近金属母材一侧浓度较高。

图11 裂纹尖端元素分布情况

2 失效原因分析与讨论

2.1 应力状态分析

泄漏的垂直水冷壁管与燃尽风喷口弯管交界区域(包括管子、鳍片和焊缝)整体存在较为密集的横向裂纹,泄漏位置断口基本全部存在“贝纹状”的疲劳裂纹扩展特征[2],因此该区域的横向裂纹与热疲劳存在明显的关联[3]。 裂纹整体呈穿晶扩展,扩展方向基本与表面垂直,裂纹尖端较为圆钝,不利于应力集中,说明裂纹扩展速率较慢,也符合热疲劳裂纹尖端的特征。 较多裂纹起源处存在局部的晶粒变形,等轴晶转变为拉长状态,推测管子向火侧表面存在着较高的张应力。

另外,8 号炉泄漏位置的2 号角水冷壁鳍片直接拉裂1 m以上,为严重拉裂,未泄漏的5 号角和3 号角也存在不同程度的鳍片拉裂;7 号炉同样该位置在2018 年也出现过一次泄漏,鳍片也出现同样的严重拉裂。 从这些现象分析垂直水冷壁管与燃尽风喷口弯管交界区域存在较大的结构应力,该结构应力与炉膛内外的温差导致的交界区域两侧膨胀不一致息息相关。 并且随着炉膛负荷的不断变化,该结构应力也在整体变化中。

因此,造成垂直水冷壁管与燃尽风喷口弯管交界区域泄漏的主要原因是该区域存在热疲劳和局部的结构应力。

泄漏位置管壁未见明显减薄,通过能谱分析发现断口及裂纹主要铁氧化物为主,并夹杂着部分氧化铬,同时发现存在S 元素,对裂纹扩展具有一定促进作用。 交变热应力、腐蚀因素和管壁温度的综合影响,会促进腐蚀性介质(如硫化物)通过裂纹尖端逐渐向水冷壁母材渗透,形成沟槽,并逐渐扩展导致贯穿泄漏。

2.2 热疲劳及应力来源分析

采用无分隔墙的八角双火球切圆燃烧方式的全摆动燃烧器,布置于前后墙上,形成二个反向双切圆,从而获得沿炉膛水平断面较为均匀的空气动力场。 由于全部为垂直管屏,因此可以不必采用结构复杂的张力板来解决下部炉膛水冷壁的重量传递问题,为了使回路复杂的后水冷壁工作可靠,将后水冷壁出口集箱(折焰角斜坡管的出口集箱)出口工质分别送往后水冷壁吊挂管和水平烟道二侧包墙二个平行回路,然后再用连接管送往顶棚出口集箱,与前水冷壁和二侧水冷壁出口的工质汇合后再送往尾部包墙系统,这样的布置方式对避免后水冷壁回路低负荷时发生水动力的不稳定性和减少温度偏差方面较为合理和有利。

图12 八角双火球切圆燃烧方式

造成该区域热疲劳及结构应力的可能因素有以下几点。

(1)泄漏的垂直水冷壁管是燃尽风喷口凸出来的第一根管,较低温度的燃尽风可能跟高温烟气交替洗刷该位置[4],造成该位置也存在表面冷热交变的情况造成热疲劳。 这是八角双切圆燃烧所带来的结构性问题,资料显示在以往四角切圆燃烧时类似位置也存在类似情况[5-7]。

(2)水冷壁管采用垂直布置,由于机组参与调峰,频繁升降负荷,水冷壁内工质参数波动幅度及速率变化大,水冷壁温度场不均衡,造成水冷壁相邻管温度梯度过大,以及负荷变化时壁温波动较大的情况,产生巨大的热应力。

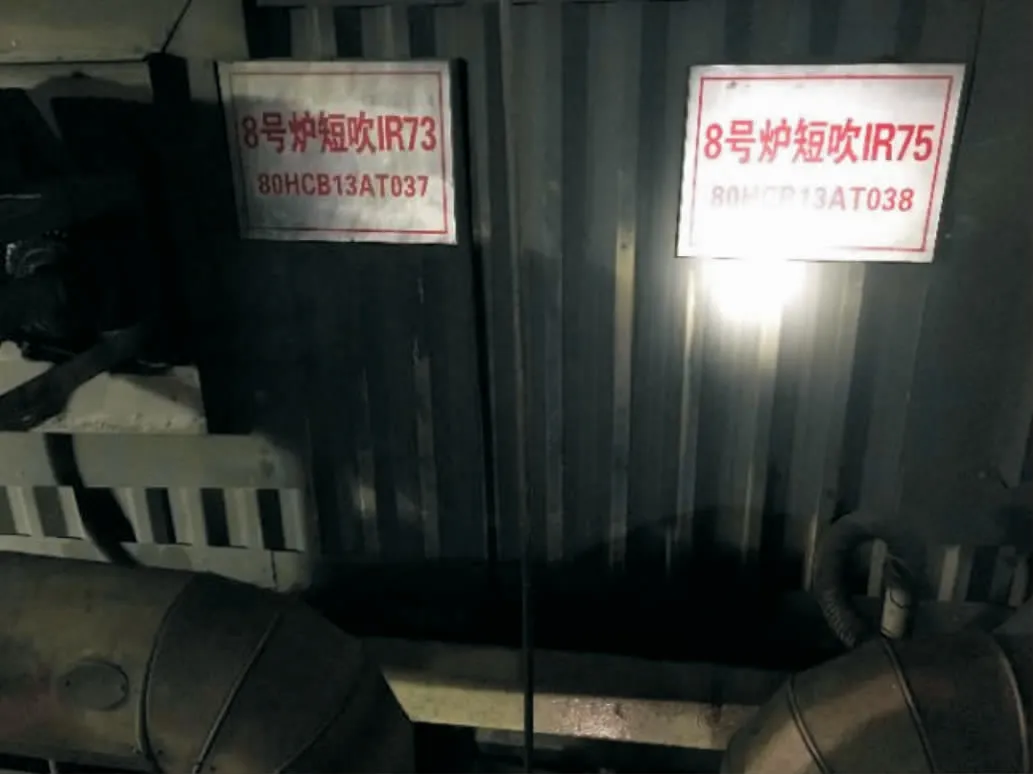

(3)从现场来看,泄漏位置上方附近(距泄漏位置约1 ~1.5 m)存在一二个炉膛短吹(图13),若吹灰器过热度不足或吹灰带水[8],则有很大可能造成该区域冷热交替频繁造成金属热疲劳。 因此需要对这些吹灰进行检查复核,进行优化吹灰逻辑、采取调整吹灰压力等措施来提高吹灰蒸汽过热度、消除吹灰带水问题。

图13 8 号炉泄漏及鳍片拉裂处的炉膛短吹

垂直水冷壁管与整个燃尽风喷口弯管区在锅炉启停以及负荷变化过程中膨胀状态可能存在不一致[9-10],锅炉每次启停或负荷变化,水冷壁管产生一次反向弯曲变形(尤其是第一根垂直水冷壁管),即经历一次交变应力循环。 横向开裂的水冷壁管段均有一定的弯曲变形,金相组织中较多裂纹起源处也存在局部的晶粒变形,推测该处管段向火侧受到较大轴向应力。 冷—热态变化时的交变轴向应力不仅导致管子变形,也是横向开裂的应力来源。 另外,垂直水冷壁管与燃尽风喷口弯管区的膨胀不一致也可能是导致鳍片拉裂的根源。

3 处理措施

3.1 处理措施

(1)对8 号炉2 号角泄漏区域进行宏观与测厚检查,确定水冷壁更换三根管子;对焊工资质审核,制定规范的焊接工艺,焊前对管子及焊材进行光谱检验,并在施工现场进行监督,保证工艺的严格执行,确保检修质量及管内清洁度,焊口最终检验合格。

(2)对2 号角换管区域进行扩大性PT检查,着重检查线性缺陷;对其他七个角进行扩大检查,疑似缺陷部位进行打磨PT检查。

(3)将八个角的燃尽风喷口弯管与垂直水冷壁管之间的鳍片割开,减小膨胀应力。

3.2 后续反措

(1)可调整节流圈孔径尺寸,改变水冷壁出口端介质温度及金属壁温,使温度趋于均衡;在热负荷波动剧烈区增加壁温测点,监测管壁温度变化速率,通过优化燃烧调整和给水自动调节,降低水冷壁过热度变化速率和中间点温度变化速率,控制壁温波动幅度和速率。 运行中尽量避免水冷壁超温及温度大幅度波动,合理组织燃烧降低该区域热负荷。

(2)开展燃烧调整试验,合理分配氧量,减少燃烧器、燃尽风区域的还原性、腐蚀性气体。

(3)每次计划检修时,对7、8 号炉燃尽风喷口位置和炉膛高负荷区域进行全面检查,通过宏观检查、渗透、测厚等手段确定缺陷情况,以消除隐患。

4 结 论

(1)造成电厂8 号炉垂直水冷壁管与燃尽风喷口弯管交界区域泄漏的主要原因是该区域存在热疲劳和局部的结构应力。

(2)造成热疲劳的因素可能与以下因素有关:a)较低温度的燃尽风与高温烟气交替洗刷管壁造成冷热交变;b)水冷壁相邻管温度梯度过大或壁温波动较大;c)吹灰器过热度不足或吹灰带水;d)垂直水冷壁管与燃尽风弯管区膨胀状态不一致。