导叶结构参数对盘缘封严效率影响的数值研究

2022-06-22董伟林杨元英

董伟林 张 鹏 杨元英

(1.中国航发湖南动力机械研究所 湖南株洲 412002;2.中小型航空发动机叶轮机械湖南省重点试验室 湖南株洲 412002)

在航空发动机压气机和涡轮部件中,通常会在转盘和静盘的尾缘设置轴向挡环结构,如图1所示,称之为盘缘封严。有研究表明:如果发动机的封严冷气泄漏量可以降低50%,则其整体循环热效率会提高0.5%,同时耗油率将下降0.9%[1]。掌握盘腔及盘缘结构对盘腔流动换热和封严特性的影响规律,深入挖掘盘缘主流入侵机制,设计高效盘缘封严结构,可以有效地控制并减少冷气泄漏量,减少主流入侵至盘腔,有效提高发动机的经济性及可靠性。

国外方面,英国Bath大学OWEN团队率先针对转静盘腔主流入侵展开了相关研究[2],发现转盘会带动转盘腔内流体一起旋转,在离心力作用下,旋转的流体会被甩出盘腔,这种效应也被称为泵效应;当盘腔冷气供给流量小于这股流量时,主流通道的气流便会入侵至盘腔。ABE和OWEN[3]研究发现当主流道包含静止导叶后,气流在导叶尾缘分离降速形成切向的压力不均匀现象,其高压区可能会诱发主流入侵盘腔。OWEN[4-5]将盘缘封严研究继续向前推进,将因冷气供给流量小于转盘泵效应夹带流量这种主流入侵方式称为旋转诱导主流入侵(Rotationally Induced,RI),将由主流通道静叶导致切向压力不均匀从而引发主流入侵称为外部诱导主流入侵(Externally Induced,EI);当上述2种现象都存在时,称之为联合诱导主流入侵(Combined Induced,CI);并且,通过假设流体无黏,主流最高值与最低值之间压力为线性分布(也称为锯齿模型,Sawtooth Model),分别推导了RI、EI和CI封严流量和最小封严流量的关系式。近10年来,OWEN团队从5个方面总结了其研究成果,分别为:旋转诱导主流入侵(RI),外部诱导主流入侵(EI),盘腔内部流动,非设计工况及单双层封严环结构。针对双挡环结构,盘腔从低到高可以分为内腔和外腔,外部诱导的气流并没有入侵至内腔,而是集中在外腔,而旋转诱导的气流则会入侵至内腔[6-10]。LEE等[11]设计了径向波浪式盘缘封严结构,在导叶尾缘压力较高区域对封严环进行加厚,较均匀盘缘封严结构封严效率提高了3.8%。TERAMACHI等[12]设计了转盘带翅片封严结构,发现同样也可以提高封严效率。

国内方面,李军团队对1.5级涡轮主流入侵特性进行了数值研究,发现随主流流量的增加,封严效率逐渐降低,将封严环由光滑面改成蜂窝结构后,封严效率得到了提高[13-14]。邬泽宇等[15-16]通过在主流添加二氧化碳的方法,试验研究了封严环结构参数、凸起结构等对封严效率的影响。董伟林等[17-19]发现即使不考虑导叶尾缘的切向非均匀压力的影响,主流仍然会在封严间隙诱导形成卷吸涡从而发生主流入侵,且该种入侵方式与旋转诱导燃气入侵存在相互羁绊的效果;基于此,提出了咬齿型封严结构,较直齿有效提升封严效率,降低盘腔向主流的泄漏量。

综合国内外的研究现状发现,对于外部诱导主流入侵的相关研究主要集中在不同的转静盘缘封严结构形式上。对于导叶而言,其尾缘的非均匀压力分布正是主流入侵盘腔的主要诱因之一,然而导叶的设计往往只服务于主流的气动性能,其结构参数的改变对盘腔封严效率带来的影响则缺乏考虑。本文作者正是以此为出发点,采用数值方法,揭示了导叶结构参数变化对封严效率及盘腔流场影响的规律。

1 研究方法

1.1 研究模型

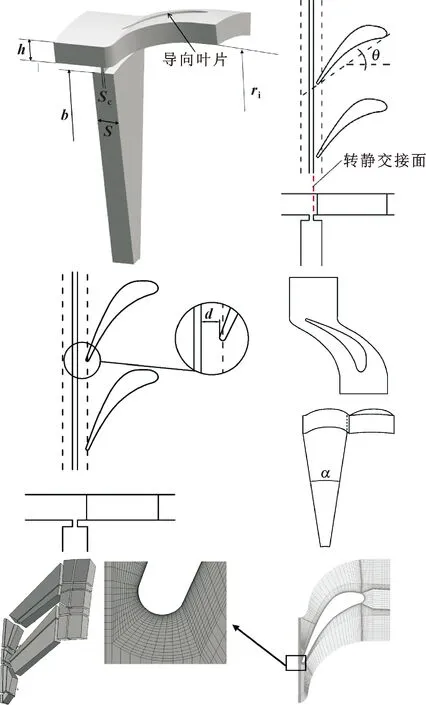

图2所示为计算模型及网格划分,文中对转子叶片进行了简化,其余关键参数与文献[20]一致,见表1。基础模型(type-VB)导叶安装角为46°,弦长为68 mm,导叶尾缘距封严出口2.5 mm,整环导叶个数为30个,取单个导叶作为周期性计算域,即为1/30物理模型。采用用户自定义标量(User Defined Scalar,UDS)方法模拟主流入侵。主流入口采用流量进口边界条件,给定静温,标量值设为1;次流入口同样采用流量进口和静温边界条件,标量值设为0;主流出口采用压力出口边界条件。所有壁面设置为绝热无滑移边界。采用ICEM软件进行结构化网格划分,使用了O形网格以及H形网格,对叶身附近流体区域网格进行了加密处理以充分捕捉流动细节。

图2 计算模型与网格划分Fig.2 Computational model and meshing

表1 结构参数Table 1 Structure parameters

1.2 参数定义

(1)旋转雷诺数

式中:b为转盘最大半径;μ为次流入口动力黏度;Ω为旋转角速度;ρ为次流入口的密度。

旋转雷诺数反映了转盘整体旋转效应的强弱。

(2)封严效率[13]

式中:ca为主流入口的示踪气流浓度(在数值模拟中,采用添加标量的方法进行替代),其值设置为1;co为封严冷气入口的示踪气流浓度,其值设置为0;cs为盘缘挡环下端面对应的径向位置(r/b=0.978)。

1.3 数值方法验证

图3所示为标准k-ε,RNGk-ε和SSTk-ω湍流模型数值计算结果与文献[20]试验结果对比。可知,计算盘腔内流动时,3种湍流模型的精度均在可接受范围之内,RNGk-ε由于对旋流的修改,使得盘腔内高半径处流体径向速度最高。文中采用SSTk-ω湍流模型进行计算。

图3 湍流模型验证Fig.3 Turbulence model validation

网格独立性验证分析如图4所示,最终模型网格数为220万,纵坐标变化量不超过0.6%。

图4 网格独立性验证Fig.4 Grid independence verification

2 结果讨论

2.1 导叶角度的影响

董伟林等[17]的研究表明,当旋转雷诺数ReΦ=3.8×106时,燃气入侵主要形式是旋转诱导,当旋转雷诺数ReΦ=1.26×105时,则表现为主流诱导,因此文中针对上述2种雷诺数工况展开研究,以期获得2种不同入侵形式下导叶结构变化对封严特性的影响规律。

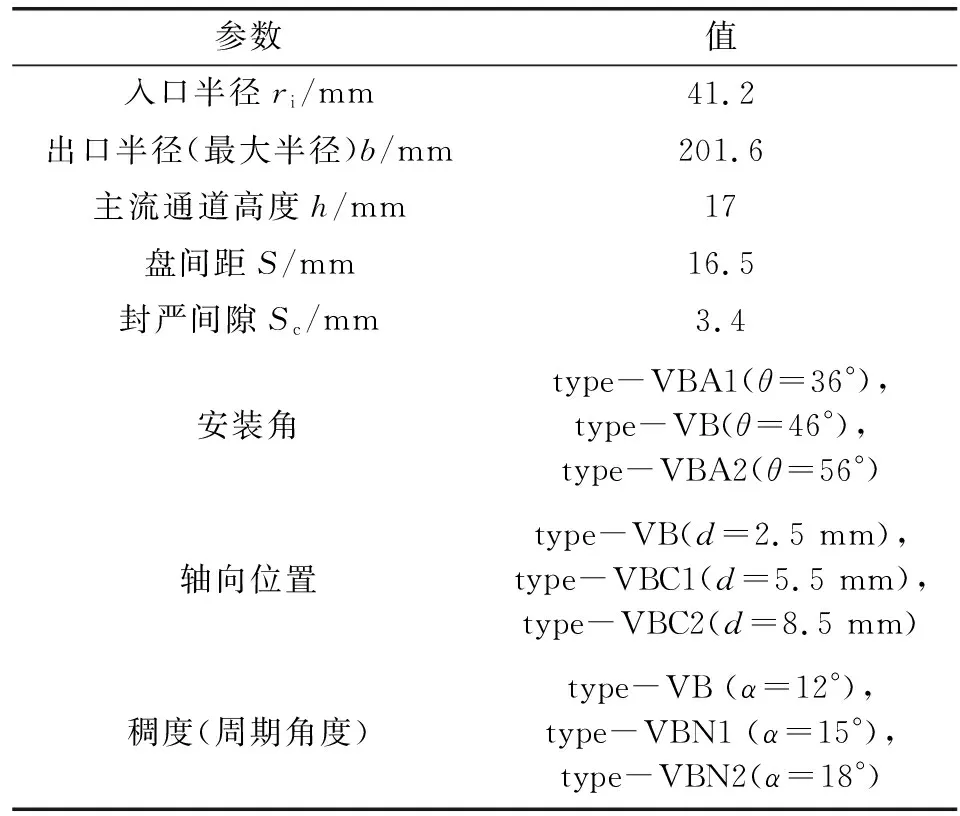

图5给出了ReΦ=1.26×105时3种导叶角度下主流通道压比(与出口压力比值,下同)分布。随着导叶安装角度增加,主流入口的压力逐步增加,这是因为随着导叶安装角度增加使导叶间的流通喉部面积明显减小,流动阻力增大,从而使得主流入口的压力增加。

图5 不同导叶角度下主流通道压比分布(50%叶高)Fig.5 Pressure ratio distribution of main flow channel at differentvane angles (50% span):(a)type-VBA1(36°);(b)type-VB(46°);(c)type-VBA2(56°)

图6给出了ReΦ=1.26×105时不同导叶角度下导叶尾缘下游2.5 mm处(即转静交界面处)压比分布。随着导叶角度的增加,该截面的最高压力值增加,最低压力值减少,这同样是因为最小流通面积改变所导致的。导叶角度的增加,会使得导叶尾缘的切向压力波动变得更加剧烈,一定程度上使得主流入侵变得更加严重。

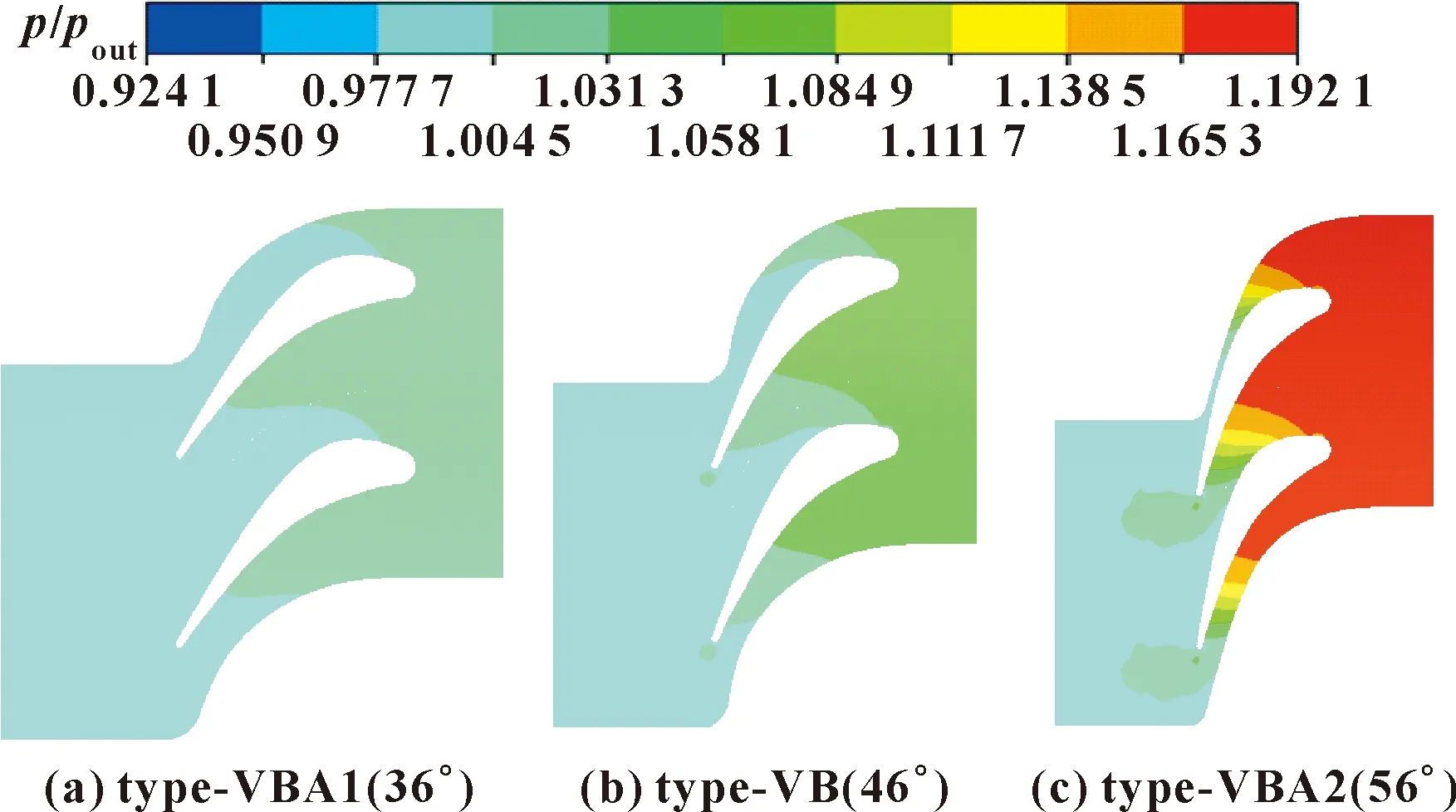

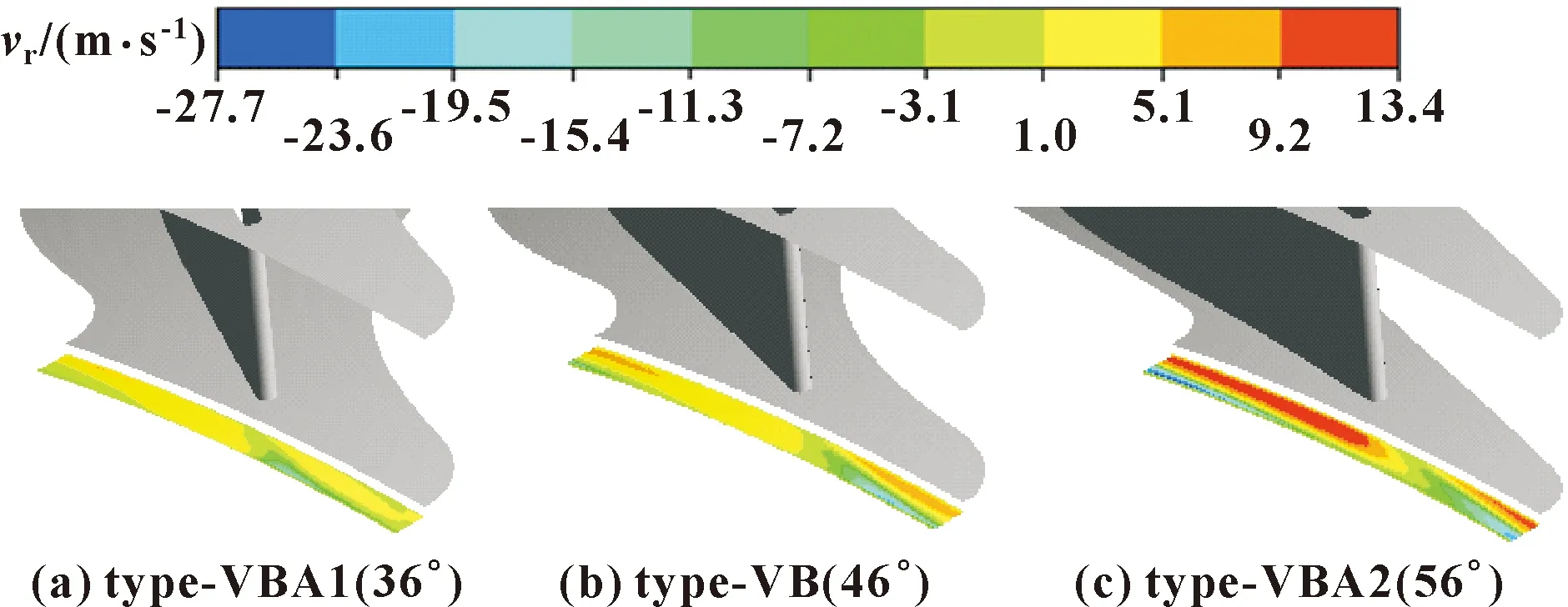

图7和图8所示分别为旋转雷诺数ReΦ=1.26×105和ReΦ=3.8×106时不同导叶角度下封严间隙通道内径向速度分布。由图7可知,当旋转雷诺数ReΦ=1.26×105时,随着导叶安装角度的增加,径向入流区域的面积逐渐增大,径向入流速度逐渐增加,这代表有更多的主流入侵到盘腔中。其原因正是由于导叶安装角增加,使导叶尾缘压力波动更加剧烈,切向压力的最高值增加,盘腔内外的压差增大,从而使得主流入侵变得更加严重。同时还可以发现,径向入流区域集中在转盘侧,代表此时主流气流主要是沿着转盘入侵至盘腔。

图6 不同导叶角度下切向截面压比分布Fig.6 Pressure ratio distribution of tangential section atdifferent vane angles:(a)type-VBA1(36°);(b)type-VB(46°);(c)type-VBA2(56°)

图7 不同导叶角度封严通道径向速度分布(ReΦ=1.26×105)Fig.7 Radial velocity distribution of rim seal channel at differentvane angles(ReΦ=1.26×105):(a)type-VBA1(36°);(b)type-VB(46°);(c)type-VBA2(56°)

图8 不同导叶角度下封严通道径向速度分布(ReΦ=3.8×106)Fig.8 Radial velocity distribution of rim seal channel at differentvane angles(RΦ=3.8×106):(a)type-VBA1(36°);(b)type-VB(46°);(c)type-VBA2(56°)

由图8可知,当旋转雷诺数ReΦ=3.8×106时,仍然可以观察到明显的径向入流区域,不过其径向入流区域的分布情况正好与图7相反,径向入流区域主要集中在静盘侧。这说明了主流气流是沿着静盘入侵至盘腔,说明在该工况下主流入侵形式为旋转诱导主流入侵。

图9所示为旋转雷诺数ReΦ=1.26×105时不同导叶角度下封严效率分布。可知,随着导叶安装角度的增加,封严通道内主流入侵更加严重,封严效率降低了5%,这与上文中压力和速度分布的规律一致。并且主流入侵的深度也会随着导叶安装角度的增加而增加,但是仍然未入侵至盘腔底部,这是因为盘腔内的流体整体上沿着径向为正压梯度,即入侵的主流气流仍然集中在高半径位置,并未深入盘腔内部。

图9 不同导叶角度下封严效率分布(ReΦ=1.26×105)Fig.9 Sealing efficiency of rim seal at different vane angles(ReΦ=1.26×105):(a)type-VBA1(36°);(b)type-VB(46°);(c)type-VBA2(56°)

图10所示为旋转雷诺数ReΦ=3.8×106时不同导叶角度下封严效率分布。与ReΦ=1.26×105相比,整个盘腔内部都发生了明显的主流入侵,且主流气流几乎入侵至次流的入口位置,并在盘腔内几乎均匀分布。由扇形截面分布可知,主流在切向几乎是均匀入侵至盘腔,并且3种导叶安装角盘缘封严结构的封严效率差异不大。这说明了在大旋转雷诺数工况下(此时主流入侵方式为RI),封严效率与主流通道结构参数(包括导叶结构参数)的关系较小,而是主要由旋转雷诺数和次流量纲一流量来决定。

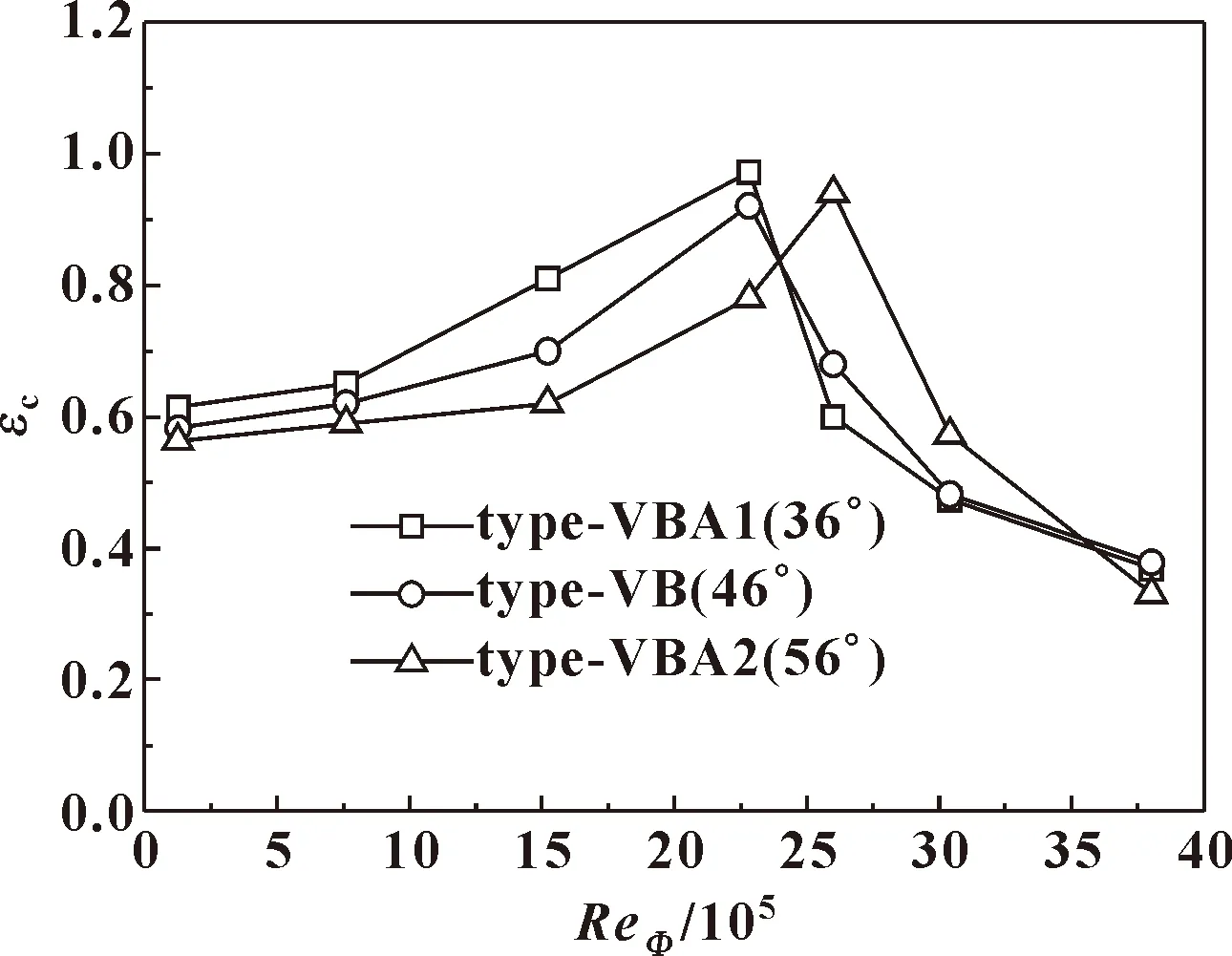

图11给出了不同导叶角度盘缘封严结构封严效率随旋转雷诺数的变化曲线。可知,随着旋转雷诺数的增加,3种导叶角度盘缘封严结构的封严效率都呈现出先增加后减小的趋势,由此可以得出结论:无论是否考虑导叶,旋转雷诺数与主流雷诺数二者的“羁绊效应[17]”都将存在,即旋转泵效应的增加抑制了主流的燃气入侵,从而提高了封严效率。此外,还可以发现3条曲线的“极大值”所对应的旋转雷诺数却不相同,导叶安装角越大,其“极大值”所对应的横坐标也就越大。这是因为当导叶安装角较大时,其导叶间的最小流通面积减小,在流量不变的情况下,流速增加,相当于提高了主流雷诺数,从而需要更高的旋转雷诺数来抵消主流沿转盘的入侵趋势。

图10 不同导叶角度下封严效率分布(ReΦ=3.8×106)Fig.10 Sealing efficiency of rim seal at different vane angles(ReΦ=3.8×106):(a)type-VBA1(36°);(b)type-VB(46°);(c)type-VBA2(56°)

图11 不同导叶角度封严结构封严效率随旋转雷诺数的变化Fig.11 Variation of sealing efficiency with rotationalReynolds number at different vane angles

2.2 导叶轴向位置的影响

图12给出了ReΦ=1.26×105时3种导叶轴向位置下主流通道压比分布。随着导叶与封严出口的距离逐渐增加,50%叶高处的压力分布几乎没有变化。改变导叶的轴向位置,实际上改变了导叶与封严出口的相对位置。该图说明了主流通道的压力分布主要取决于主流通道的结构和气动参数,而与通道下游结构关系不大。

图12 不同导叶轴向位置主流通道压比分布(50%叶高)Fig.12 Pressure ratio distribution of main flow channel at differentvane axial positions(50% span):(a)type-VB(2.5 mm);(b)type-VBC1(5.5 mm);(c)type-VBC2(8.5 mm)

图13所示为ReΦ=1.26×105时转静交界面处(分别为导叶尾缘下游2.5、5.5、8.5 mm)压比分布。随着导叶尾缘与封严出口距离的增加,流动逐渐均匀,切向的压力波动逐渐衰减,切向压力的最低值变化较小,而切向压力的最高值明显降低。

图13 不同导叶轴向位置下切向截面与出口压比分布Fig.13 Pressure ratio distribution of tangential section at differentvane axial positions:(a)type-VB(2.5 mm);(b)type-VBC1(5.5 mm);(c)type-VBC2(8.5 mm)

图14和图15所示分别为旋转雷诺数ReΦ=1.26×105和ReΦ=3.8×106时不同导叶轴向位置下封严间隙通道内径向速度分布。由图14可知,当ReΦ=1.26×105时,随着导叶尾缘与封严出口距离的增加,径向入流速度逐渐降低,这说明了主流入侵有所减弱,封严效率增加了28%。由图15可知,当ReΦ=3.8×106时,type-VB导叶尾缘后出现了一块明显的径向入流区域,而随着导叶尾缘与封严出口距离的增加,观察type-VBC2可以发现径向入流区域的分布明显更加均匀,即气流切向几乎均匀地沿着静盘入侵至盘腔。

图14 不同导叶轴向位置下封严通道径向速度分布(ReΦ=1.26×105)Fig.14 Radial velocity distribution of rim seal channel atdifferent vane axial positions (ReΦ=1.26×105):(a)type-VB(2.5 mm);(b)type-VBC1(5.5 mm);(c)type-VBC2(8.5 mm)

图15 不同导叶轴向位置下封严通道径向速度分布(ReΦ=3.8×106)Fig.15 Radial velocity distribution of rim seal channel atdifferent vane axial positions (RΦ=3.8×106):(a)type-VB(2.5 mm);(b)type-VBC1(5.5 mm);(c)type-VBC2(8.5 mm)

图16所示为旋转雷诺数ReΦ=1.26×106时不同导叶轴向位置下封严效率分布。可知,随着导叶轴向位置的增加,封严效率明显增加。这是因为切向的压力波动减弱,即主流通道的切向压力最高值降低,盘腔内外的压差减小,使得主流入侵减少,封严效率增加。

图16 不同导叶轴向位置封严效率分布(ReΦ=1.26×105)Fig.16 Sealing efficiency of rim seal at different vane axialpositions (ReΦ=1.26×105):(a)type-VB(2.5 mm);(b)type-VBC1(5.5 mm);(c)type-VBC2(8.5 mm)

图17所示为旋转雷诺数ReΦ=3.8×106时不同导叶轴向位置下封严效率分布。可知,当旋转雷诺数ReΦ=3.8×106时,与ReΦ=1.26×105相比,主流气流几乎已经入侵至次流入口位置,并在整个盘腔分布均匀。随着导叶轴向位置的增加,封严效率几乎不变,即在该工况下,主流入侵程度主要取决于旋转泵效应甩出的流量和冷气供给流量,与导叶结构关系不大。

图18所示为不同导叶轴向位置盘缘封严结构封严效率随旋转雷诺数的变化曲线。整体分析可以看出,在计算工况范围内,type-VB的封严效率最低,其平均封严效率为62%;type-VBC1的封严效率次之,其平均封严效率为67%;type-VBC2的封严效率最高,其平均封严效率为76%。此外,还可以发现在小旋转雷诺数范围内,type-VB的封严效率明显低于type-VBC1和type-VBC2;随着旋转雷诺数的增加,3种封严结构都出现了先增加后下降的趋势,其峰值正是由前文所说的羁绊效应所导致。当主流入侵方式由EI转为RI后,3种封严的封严效率差异变小,type-VBC2略高于type-VBC1和type-VB,这说明由导叶尾缘分离降速增压所引发的主流入侵与旋转诱导主流入侵二者是相互叠加的,但是在RI中,封严效率还是主要取决于旋转雷诺数和次流量纲一流量的大小。

图17 不同导叶轴向位置封严效率分布(ReΦ=3.8×106)Fig.17 Sealing efficiency of rim seal at different vane axialpositions(ReΦ=3.8×106):(a)type-VB(2.5 mm);(b)type-VBC1(5.5 mm);(c)type-VBC2(8.5 mm)

图18 不同导叶轴向位置封严结构封严效率随旋转雷诺数的变化Fig.18 Variation of sealing efficiency with rotationalReynolds number at different vane axial positions

2.3 导叶稠度的影响

文中计算域为单叶片周期,因此采用单周期的角度来表征稠度,角度越小则稠度越大。

图19给出了ReΦ=1.26×105时3种导叶稠度下主流通道压比分布。随着导叶稠度的降低,主流入口的压力逐渐降低,这是因为主流入口的流量是恒定的,而随着导叶稠度的降低,流体的流动喉部面积增加,使得入口压力降低。

图19 不同导叶稠度下主流通道压比分布(50%叶高)Fig.19 Pressure ratio distribution of main flow channel at differentvane solidity (50% span):(a)type-VB(12°);(b)type-VBN1(15°);(c)type-VBN2(18°)

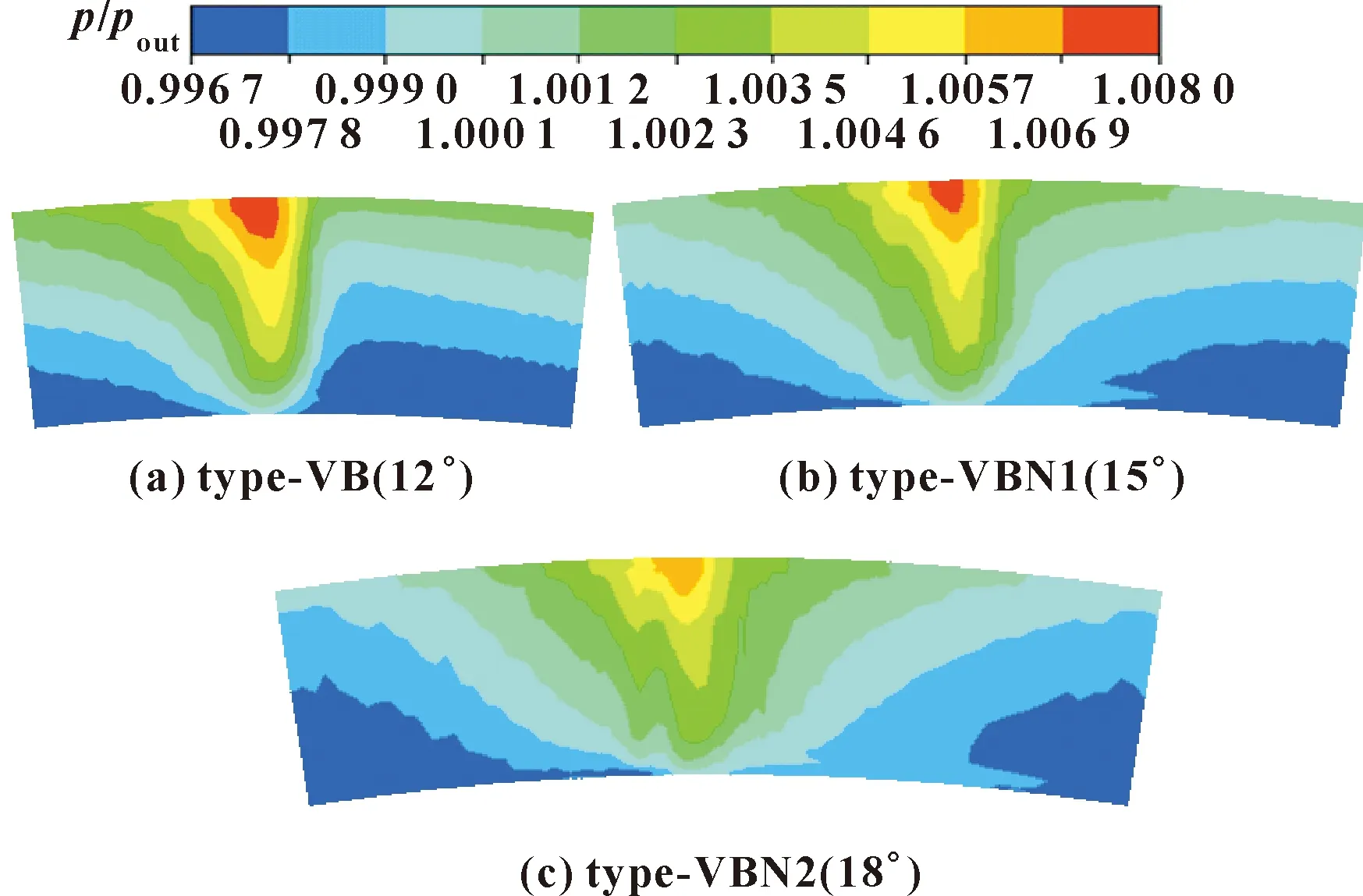

图20所示为ReΦ=1.26×105时不同导叶稠度下导叶尾缘下游2.5 mm处 (即转静交界面处)压比分布。随着导叶稠度的降低,切向的压力波动略微衰减,切向压力最高值略微降低,而切向压力最低值几乎不变,整体上变化不大。

图20 不同导叶稠度下切向截面与出口压比分布Fig.20 Pressure ratio distribution of tangential section atdifferent vane solidity:(a)type-VB(12°);(b)type-VBN1(15°);(c)type-VBN2(18°)

图21所示为旋转雷诺数ReΦ=1.26×105时不同导叶稠度下封严间隙通道内径向速度分布。可知,随着导叶稠度的降低,径向入流速度逐渐增加,这说明主流入侵有所增加。由上文可知,切向截面的最高压力随着导叶稠度的降低略微降低,其封严效率降低的原因与主流的切向速度有关。分析可知随着导叶稠度的降低,主流的切向速度减小,即其离心力更小,径向内流的阻力更小,而在相同内外压差的作用下,主流的切向速度越小,更容易径向内流,所以主流入侵越严重。

图21 不同导叶稠度下封严通道径向速度分布(ReΦ=1.26×105)Fig.21 Radial velocity distribution of rim seal channel at differentvane solidity (ReΦ=1.26×105):(a)type-VB(12°);(b)type-VBN1(15°);(c)type-VBN2(18°)

图22所示为旋转雷诺数ReΦ=3.8×106时不同导叶稠度下封严间隙通道内径向速度分布。可以发现,径向入流区域同样变得更加明显,其原因与低旋转雷诺数工况相同。且发现径向入流区域由图21中的靠近转盘变为图22中的靠近静盘,这说明随着旋转雷诺数的增加,主流入侵方式由外部诱导主流入侵(EI)转变为旋转诱导主流入侵(RI)。

图22 不同导叶稠度封严通道径向速度分布(ReΦ=3.8×106)Fig.22 Radial velocity distribution of rim seal channel at differentvane solidity (ReΦ=3.8×106):(a)type-VB(12°);(b)type-VBN1(15°);(c)type-VBN2(18°)

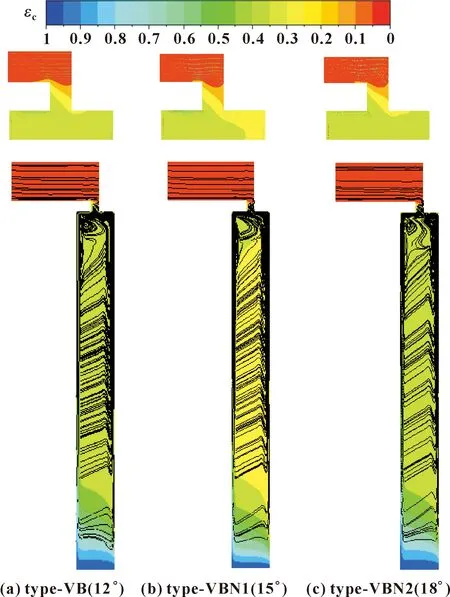

图23和图24所示分别为旋转雷诺数ReΦ=1.26×105和ReΦ=3.8×106时不同导叶稠度下封严效率分布。由图23可知,当旋转雷诺数ReΦ=1.26×105时,随着导叶稠度的降低,主流入侵变得更加严重,并且入侵的位置也更深。在图23(c)中可观察到很明显的主流入侵轨迹,这正是由于主流的切向速度减小所致,主流切向速度越小,越容易径向内流,封严效率降低了30%。

图23 不同导叶稠度下封严效率分布(ReΦ=1.26×105)Fig.23 Sealing efficiency of rim seal at different vanesolidity (ReΦ=1.26×105):(a)type-VB(12°);(b)type-VBN1(15°);(c)type-VBN2(18°)

图24 不同导叶稠度下封严效率分布(ReΦ=3.8×106)Fig.24 Sealing efficiency of rim seal at different vane solidity(ReΦ=3.8×106):(a)type-VB(12°);(b)type-VBN1(15°);(c)type-VBN2(18°)

由图24可知,当旋转雷诺数ReΦ=3.8×106时,主流入侵至整个盘腔并且分布均匀,此时入侵方式为旋转诱导主流入侵(RI)。type-VBN1的封严效率略低于type-VBN2和type-VB。这同样说明在高旋转雷诺数下,RI占据了主要地位,在RI条件下封严效率主要取决于旋转雷诺数、次流量纲一流量和封严间隙,和主流导叶结构关系不大。

图25所示为不同导叶稠度盘缘封严结构封严效率随旋转雷诺数的变化曲线。在计算工况范围内,type-VBN2的封严效率最低,平均封严效率为46%;type-VBN1的封严效率次之,其平均封严效率为51%;type-VB的封严效率最高,其平均封严效率为62%。其原因与导叶尾缘的流体流动密切相关。由前文可知,随着叶片数的减少,流体的切向速度会降低,因而流体径向内流的阻力更小。随着旋转雷诺数的继续增加,封严效率同样先增加后下降,其峰值同样是羁绊效应的体现。在高旋转雷诺数工况下不同稠度封严结构封严效率差异不超过5%。

图25 不同导叶稠度封严结构封严效率随旋转雷诺数的变化Fig.25 Variation of sealing efficiency with rotationalReynolds number at different vane solidity

3 结论

采用三维周期性数值方法,通过添加用户自定义标量方法来计算盘腔封严效率;改变导叶的角度、轴向位置和稠度,得到其对盘缘泄漏和封严特性的影响规律。在文中的计算工况下,得到以下结论:

(1)外部诱导主流入侵(EI)是两个因素综合导致的,其一,主流流体在导叶尾缘分离降速,其入侵在切向位置处于导叶尾缘高压区内(将其称为第一种形式EI),其二,主流流体撞击到转盘壁面并向下入侵,其入侵方向在轴向位置靠近转盘侧(将其称为第二种形式EI)。

(2)随着导叶安装角度增加,导叶尾缘的最高压力增加,最低压力降低。在低旋转雷诺数工况下,导叶角度增加,此时主流入侵方式为EI,封严效率降低;在高旋转雷诺数工况下,此时主流入侵方式为RI,导叶角度增加,封严效率变化不大。

(3)随着导叶尾缘轴向位置由2.5 mm增至8.5 mm,平均封严效率增加了14%,且封严出口的压力沿切向变得平缓。在低旋转雷诺数工况下,封严效率明显增加;在高旋转雷诺数工况下,封严效率略微增加。

(4)随着导叶稠度增加(计算域角度由18°降低至12°),平均封严效率增加了16%,且封严出口的压力最高值和最低值变化不大,但是流体的切向速度增加。在低旋转雷诺数工况下,封严效率明显降低;在高旋转雷诺数工况下,封严效率差异小于5%。