地铁刚性弓网系统接触线磨损特性试验研究*

2022-06-22刘达毅董丙杰陈光雄

范 杰 刘达毅 董丙杰 陈光雄

(西南交通大学摩擦学研究所 四川成都 610031)

近20年来我国城市轨道交通运输得到了高速发展,刚性接触网供电系统由于其空间占用少、接触网无张力、架设和维护简单等优点在城市轨道交通铁路中得到了广泛的应用。刚性接触网-受电弓系统的工作坏境恶劣、工作负荷大,致使弓网摩擦材料的磨损比较严重[1-4]。在轨道交通列车运行过程中,各种原因(如运行轨道不平顺、接触线不平顺、车体振动等)[5]会使得接触线与受电弓上的滑板产生振动以及离线现象。振动及离线现象会引起电流电压的突变,导致受电弓受流效率下降[6],同时会产生离线电弧破坏滑板与接触线摩擦表面以及加剧滑板和接触线磨耗,严重影响机车受电弓服役寿命[7-11],增大运行成本。根据统计,我国地铁刚性接触网系统的铜银合金接触线的磨损量普遍比较大,有些路段的接触线磨耗寿命最短约为3.5年[1-4]。当接触线出现严重磨耗的时候与之配副的受电弓滑板的磨耗也异常严重。正常情况下滑板的磨损寿命约为35 000 km,相当于3个月左右的使用寿命[1-4]。由于接触线的磨损量相对于受电弓滑板的磨损量小得多,其试验研究需要大量的时间消耗和材料消耗,所以文献鲜见对地铁刚性接触线磨耗性能的研究。

为了研究地铁刚性接触网系统接触线磨损的规律,本文作者使用载流摩擦磨损试验机,选用目前地铁刚性接触网系统常用的浸金属碳滑板/铜银合金接触线作为摩擦副,以及地铁弓网系统运行参数进行载流摩擦磨损试验,研究地铁刚性接触网系统接触线的磨耗规律。

1 试验部分

1.1 试验设备

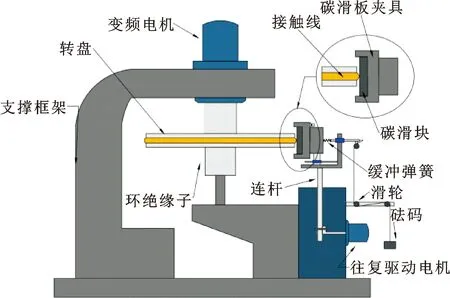

试验设备主要包括载流摩擦磨损试验机、直流恒流电源和数据采集系统。载流摩擦磨损试验机结构简图如图1所示,主要由支撑框架、转盘、变频电机、滑板夹具等组成。铜银合金接触线镶嵌在直径为1 100 mm的转盘上。转盘由变频电机驱动,接触线与滑板的相对滑动速度可以在20~400 km/h范围内调节。往复电机驱动凸轮机构带动承重台、滑块夹具和浸金属碳滑板进行垂直往复运动,模拟弓网之间的拉出值运动,往复运动频率范围为0.15~3 Hz。通过砝码和滑轮装置给浸金属碳滑板施加法向力,使浸金属碳滑板与转盘接触线接触。

图1 试验机结构Fig.1 Structure of the test machine

试验电源采用直流恒流源,其输出电流范围为DC 0~1 000 A,输出电压为DC 0~7 V,输入为380 V三相交流电。便携式数据采集系统可以同时采集回路电流、弓网间的电压降、摩擦力等数据,数据采样频率为1 kHz。图2示出了数据采集分析系统原理。

图2 数据采集系统Fig.2 Data collecting system

1.2 接触线磨损量测量设备

使用LJ-G015高精度2D激光位移传感器来测量接触线横截面轮廓,激光波长为655 nm,测量最高精度为0.001 mm,激光刷新频率为5 Hz。激光传感器安装在离接触线2 cm处,如图3所示。采用霍尔式电压传感器和电流传感器分别测量弓网电弧电压和通过电流;用应变力传感器测量滑板与接触线的周向滑动摩擦力,并计算其滑动摩擦因数;用精度为0.001 g的精密电子天平测量滑板的磨损量。

图3 接触线轮廓测量仪器Fig.3 The measurement instrument for contact wire profiles

由于环-块式载流摩擦磨损试验机的接触线镶嵌在转盘上,拆装困难,故不能用天平直接测量接触线的质量变化。沿着接触线周向将其均匀划分成6等份,试验后分别使用高精度2D激光位移传感器测量每一等份位置处接触线的横截面轮廓,用下式计算接触线磨耗量:

(1)

式中:m为接触线磨损质量;ρ为接触线密度;R为转盘半径;b为接触线宽度;fi(x1)为试验前接触线轮廓投影到二维坐标系的表达式;Fi(x2)为试验后接触线轮廓投影到二维坐标系的表达式。

滑板相对于接触线每滑动1 000 km测量一次滑板和接触线的磨损量。

1.3 试验材料

试验采用的摩擦副材料为铜银合金接触线和浸金属碳滑板,分别取自于地铁接触网系统以及地铁车辆受电弓。将浸金属碳滑板切割成尺寸为130 mm×34 mm× 25 mm的长方体试样,安装在试验机的滑板夹具上。将铜银合金接触线镶嵌在直径1 100 mm的转盘上。浸金属碳滑板中铜质量分数为24.49%,碳质量分数为71.62%,剩余为杂质;其密度为2.3 g/cm3,硬度为100HS。铜银合金接触线铜质量分数为99.8%,银质量分数为0.1%,剩余为杂质;其密度为8.96 g/cm3,硬度为60HRBW。

1.4 试验参数及试验方法

试验参数选取如下:滑动速度v=80 km/h,滑板的通过电流I=300 A,滑板与接触线之间的法向力Fn=45 N,试验的滑动距离d=6 000 km,浸金属碳滑板往复运动频率为0.15 Hz,往复行程为110 mm。

为了研究电火花放电对接触线磨损的影响,文中进行了有、无电火花放电时浸金属碳滑板/铜银合金接触线的直流电滑动摩擦磨损试验。通过去除滑板缓冲弹簧增大滑板振动来提高离线率模拟出电火花放电情况[12],电火花放电时法向力施加推杆与滑板夹具之间为刚性连接,无电火花放电时法向力施加推杆与滑板夹具之间缓冲弹簧刚度系数为14 000 N/m。

1.5 载流效率的计算

载流效率可以准确反映出弓网系统的受流质量,其计算方法是弓网系统中动态通过电流与弓网极低速滑动时通过的稳态电流之比值。载流效率η的计算公式为

(2)

式中:η为载流效率;I为弓网动态通过电流值;Is为弓网摩擦副以极低速滑动时的稳态电流。

2 试验结果与讨论

2.1 电火花放电对接触线磨耗量的影响

图4所示为试验直流电流I=300 A、滑动速度v=80 km/h、法向载荷Fn=45 N条件下,有、无电火花放电时接触线的磨损率随滑动距离的变化曲线。可以明显看出,电火花放电状态下接触线磨损率明显大于未出现放电情况下接触线的磨损率,最大相差9.66倍。电火花放电状态下,接触线磨损率出现了先下降后急速上升最后缓慢下降趋势,当滑动到5 000 km时,接触线磨损率达到顶峰,其值为0.025 30 g/km。当无电火花放电时,接触线与受电弓滑板接触良好,接触线与浸金属碳滑板烧蚀作用较弱,接触线磨损率一直在0.002 5 g/km左右波动,比有电火花放电时接触线的磨损率更加稳定。出现这种趋势原因可能是滑动距离较低时,接触线与浸金属碳滑板之间表面较为粗糙,磨合度较低,因此在滑动距离1 000 km时磨耗量较大。但由于此时接触线变形率较低,离线率较低,且放电产生的氧化物薄膜能保护接触线表面,接触线磨耗量还是能够保持下降。3 000 km之后接触线磨耗急速上升可能是因为在之前滑动中持续性电火花放电使得接触线表面层发生了软化,接触线不平顺度随着滑动距离增加产生了积累,导致振动加剧离线率增高,氧化膜被破坏。当放电能量达到一定程度后,会熔化接触线和滑板材料,接触线与滑板会同时产生大量磨耗[13]。最后磨耗率又下降的原因可能是持续振动以及烧蚀中烧蚀坑的不断扩展导致材料表层脱落后,接触副材料的表面状况得到改善,磨损率减少。

图4 有无电火花工况下接触线磨损率随滑动距离的变化Fig.4 Variation of wear rate of the contact wire with slidingdistance with and without electric spark discharge

2.2 电火花放电对接触线和滑板磨损率的影响

图5所示为试验电流I=300 A、滑动速度v=80 km/h、法向载荷Fn=45 N条件下,接触线与浸金属碳滑板的磨损率随滑动距离的变化曲线。可以看出,浸金属碳滑板磨损率与接触线磨损率变化趋势大致相同,接触线磨损率始终大于滑板磨损率。在滑动距离3 000 km前可以认为在磨合阶段,此时磨耗量会随着滑动距离增加而下降;但在3 000 km之后两者磨耗量快速增加,可能原因是电火花放电破坏了滑板与接触线之前所形成的氧化膜,且长时间的电火花放电导致接触线表面软化产生不平顺,两者间接触变差,导致滑板和接触线表面磨耗加剧。当滑动距离达到5 000 km后,浸金属碳滑板磨损率与接触线磨损率均出现下降趋势,浸金属碳滑板之前被破坏的材料表面脱落,接触副接触情况改善,摩擦副又达到了平衡状态,两者磨耗量又开始下降。随着滑动距离增加,两者的磨损率的差值越来越大,出现这种情况的原因可能是电火花放电过程中有明显的材料转移现象,接触线铜密度较高,浸金属碳滑板密度较低,在滑移过程中转移到浸金属碳滑板上的材料质量较高,而浸金属碳滑板转移到接触线表面的仅为少量碳粉,质量可以忽略不计,因此导致两者磨耗率的差异增大。

图5 有无电火花工况下接触线和滑板磨损率随滑动距离的变化Fig.5 Variation of wear rate of the contact wire and strip withsliding distance with and without electric spark discharge

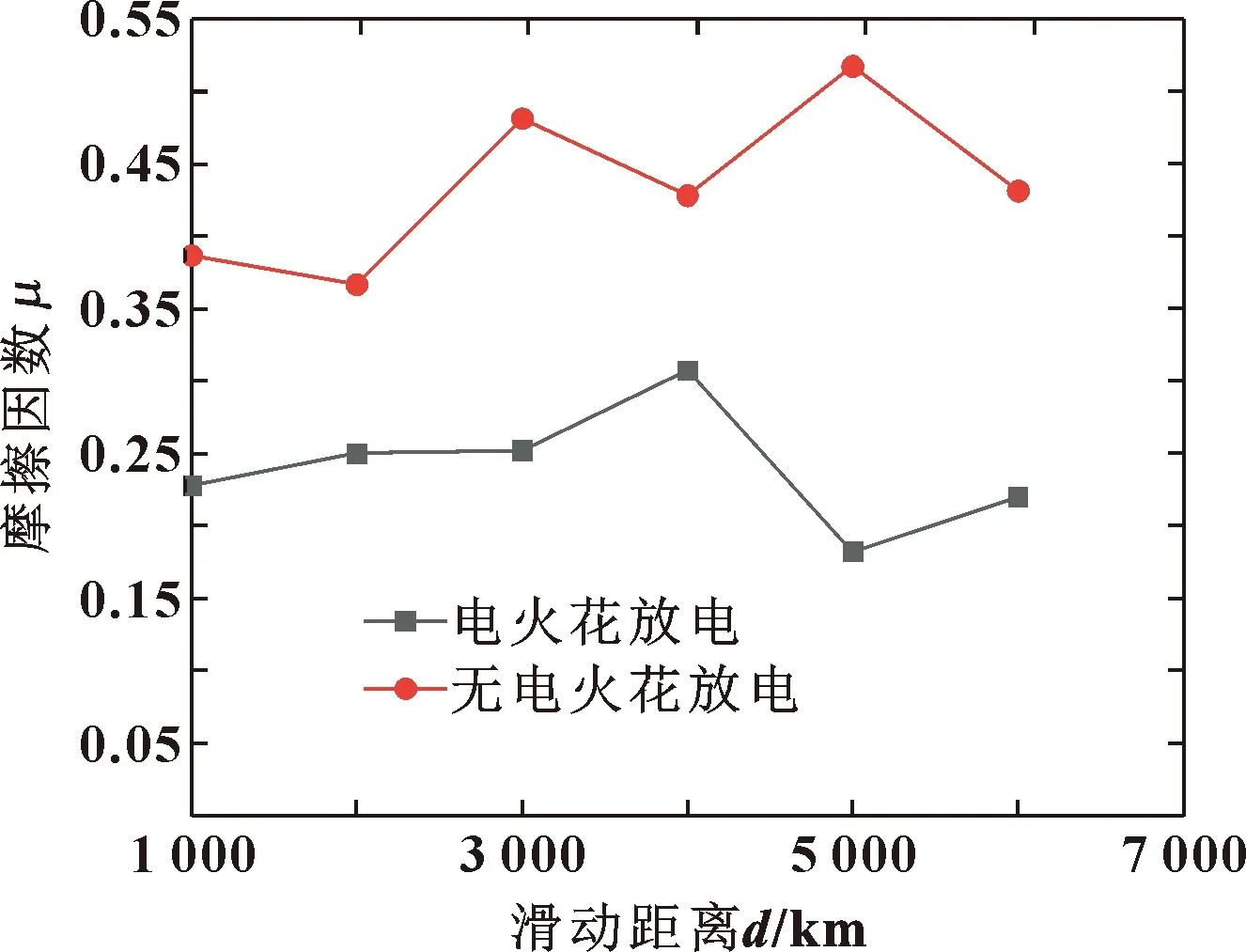

2.3 电火花放电对摩擦因数的影响

图6所示为试验电流I=300 A、滑动速度v=80 km/h、法向载荷Fn=45 N条件下,有、无电火花放电情况下摩擦因数随滑动距离的变化曲线。可以看出,有电火花放电时的摩擦因数一直小于无电火花放电时的摩擦因数,且出现电火花放电时摩擦因数基本上小于0.3,只有在滑动距离为4 000 km时摩擦因数达到了0.31,而未出现放电时摩擦因数较高,保持在0.35~0.50之间。这是由于出现电火花放电时,浸金属碳滑板与接触线之间会产生高达几千度的瞬时高温,高温使得铜银合金接触线产生熔融,减小阻抗力,同时滑板与接触线表面均会产生氧化物[14],氧化膜的不断产生使得摩擦副整体摩擦因数减小。而无电火花放电时,系统温度比较稳定而且明显小于电火花放电时产生的温度,因此氧化膜形成速度较慢,导致摩擦副整体摩擦因数较高。虽然未出现电火花放电时摩擦因数高于电火花放电时,但是由于电火花放电对接触线表面产生了熔融和破坏[15],使得接触线磨损率远高于未出现电火花放电时接触线的磨损率。

图6 有无电火花工况下摩擦因数随滑动距离的变化Fig.6 Variation of friction coefficient with sliding distancewith and without electric spark discharge

2.4 电火花放电对载流效率的影响

图7所示为试验电流I=300 A、滑动速度v=80 km/h、法向载荷Fn=45 N条件下,有、无电火花放电情况下载流效率随滑动距离的变化曲线。可以看出,未出现放电时,弓网载流效率在滑动距离6 000 km内一直稳定在95%以上,且曲线平缓未出现较大的波动;出现电火花放电现象时,载流效率波动较大,波动超过了3%,且载流效率均小于90%。当出现电火花放电时,滑动振动较为剧烈,滑板与接触线之间离线率增高,导致受流效果变差,因此出现电火花放电时,弓网间载流效率必然会下降。同时结合图4和图7,可以发现当接触线磨损率变化率达到最大值时,载流效率达到最低值,仅有86.57%。这是因为当接触线磨损率变化率达到极值时,此时放电会对接触线表面和滑板表面破坏最为严重,两者之间接触的微凸体被电弧烧蚀[16],使得弓网之间离线率增高,最后使得载流效率下降到最小值。

图7 有无电火花工况下载流效率随滑动距离的变化Fig.7 Variation of current-carrying efficiency with slidingdistance with and without electric spark discharge

2.5 表面形貌分析

图8所示为有、无电火花放电2种情况下接触线在滑动6 000 km后经过75%乙醇处理后的表面形貌。可以看出,电火花放电情况下接触线表面形貌被严重破坏,纵向和横向均出现了非常明显的磨痕,同时还可以看见部分未磨损的接触线表面,说明电火花放电时接触线表面并不是均匀磨耗,此时电火花放电会使得接触线部分磨耗量增高,增大离线率使得弓网接触情况恶化,电火花放电更加剧烈,接触线形貌被严重破坏。无电火花放电时接触线表面完整光滑,没有出现明显烧蚀的磨损现象,仅可见少量横向磨痕,接触线颜色较电火花放电的接触线亮,说明无放电情况时接触线表面产生的氧化物较少,与前文摩擦因数分析结果相同。

图9显示了有、无电火花放电时浸金属碳滑板磨痕的光学显微镜照片。可以看出,电火花放电后浸金属碳滑板表面产生了大量的烧蚀坑,同时可以明显看见接触线铜元素转移到了浸金属碳滑板表面。这是因为在高温电弧的烧蚀下,接触线部分铜发生了熔融,熔融的铜转移到了浸金属碳滑板上;同时由于“之”字运动,滑板与接触线接触区域变化,使得滑板非接触区温度下降,此时铜凝固在滑板表面。无电火花放电的滑板表面相较于电火花放电的滑板更为完整,剥离掉落部分较少,仅见到少部分沿相对滑动速度切线方向的机械犁沟,烧蚀坑数量远远少于电火花放电的烧蚀坑数量。

图9 有无电火花工况下浸金属碳滑板磨痕的光学显微镜表面形貌Fig.9 Optical microscope pictures of the surface morphologyof the metal-impregnated carbon strips with andwithout electric spark discharge:(a) with sparkdischarge; (b) without spark discharge

图10所示为有、无电火花放电时浸金属碳滑板的SEM磨损形貌照片。从图10(a)、(b)可以看出,无电火花放电时磨痕表面的烧蚀坑数量较少,可见磨粒,其主要磨损形式是机械磨损。从图10(c)、(d)可以看出,有电火花放电时滑板表面出现了大面积剥落,且剥落区域周边也出现了裂纹扩展。比较图10(b)、(c)可以看出,有电火花放电时滑板表面裂纹尺寸远大于无电火花放电时的裂纹尺寸,且前者滑板材料的剥落区域较大,出现大面积剥落是因为滑板支撑架与法向力施加杆为刚性连接,使得滑板受到的冲击振动较为强烈,强烈振动使得滑板撞击接触线,使得滑板表面材料产生大面积脱落。

通过扫描电镜以及光学显微镜对浸金属碳滑板表面观察,在电火花放电工况下浸金属碳滑板的磨损形式主要为持续性电火花放电产生的电弧烧蚀和机械磨损。机械磨损主要为热应力裂纹扩展和振动共同作用下产生的材料表面剥落以及浸金属碳滑板与接触线摩擦产生的划痕。电弧烧蚀和机械磨损均对浸金属碳滑板磨耗量有较大影响。

3 结论

(1)在电火花放电工况下,接触线和浸金属碳滑板磨耗量远高于无电火花放电工况下接触线和浸金属碳滑板的磨耗量,接触线与浸金属碳滑板磨耗量的变化趋势一致,说明接触线磨耗大的时候滑板材料磨耗也大。

(2)有电火花放电时弓网之间的滑动摩擦因数小于无电火花放电工况下弓网之间的滑动摩擦因数。

(3)在电火花放电工况下,弓网载流效率出现较大波动,载流效率低于90%。在无电火花放电工况下,弓网载流效率波动较小,载流效率约为96%。

(4)电火花放电会使得浸金属碳滑板表面出现大面积剥落,裂纹扩大,同时出现大量烧蚀坑,接触线和浸金属碳滑板出现大量磨损,因此在实际工况中,应尽量避免弓网系统出现电火花放电。