贵冶场面水预处理实验研究

2022-06-22刘远东

刘远东

(江西铜业股份有限公司贵溪冶炼厂,江西 贵溪 335424)

1 引言

江铜集团贵溪冶炼厂是我国大型现代化炼铜工厂,被誉为“花园式工厂”。2012年,该厂启动了节水减排与废水综合治理改造工程[1]。按照国家《重金属污染综合防治“十二五”规划》[2]要求,实行清洁生产和循环经济,逐步实现废水零排放[3],贵冶对重点区域开展了一系列的整治工作[4],确保排水水质能够不断满足日益严格的国家环保排放标准[5],如表1所示。为了避免地面冲洗水和厂区雨水直接进入排水网,同年该厂开始建立一座废水应急处理站,该应急处理站于2014年正式投入运行。应急处理站自运行以来,存在废水处理能力不足,药剂使用成本偏高等问题[6]。为了实现企业可持续发展[7],工厂要求对场面水和前期雨水进行预处理后,部分回用,部分进入工厂排水网,提高工厂废水回用率,减少新水的用量[8]。本文介绍了场面水的净化方法、流程并对最佳工艺条件进行了探索,获得了相关数据,为工业化运用提供了依据。

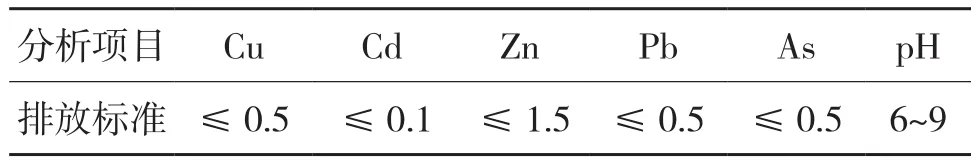

表1 《铜、镍、钴工业污染物排放标准》(GB 25467—2010) mg/L

2 实验

2.1 实验原理

2.1.1 硫酸铝溶液净化反应原理

工业上通常采用铝盐(硫酸铝、聚合硫酸铝铁、聚合氯化铝)去除重金属离子[9]。硫酸铝溶于水后电离出SO4

2-和Al3+,Al3+与H2O电离产生的OH-结合生成了Al(OH)3胶体。Al(OH)3胶体的吸附能力强,粒子带有正电荷,与带负电的其他物质相遇,彼此电荷被中和。失去了电荷的胶粒将聚集在一起长大,依靠重力,以污泥的形式沉入水底,从而达到净化水质的目的。硫酸铝溶于水中发生的主要化学反应方程式如下:

2.1.2 DTCR溶液净化反应原理

DTCR是一类氨基二硫代甲酸型螯合物,是一种新型有机高分子重金属捕集沉淀剂,分子量为10~15万,具有大量的极性基团。这类官能团上的配位原子硫离子原子半径较大、带负电,易于极化变形,同时趋向成键,能够与价键轨道为dsp2、sp3、d2sp3等类型离子分别形成平面四方形、正四面体、八面体结构[10]。在常温下与废水中的Cu2+、Pb2+、Mn2+、Cd2+、Zn2+、Ni2+、Hg2+等各种重金属离子迅速反应,生成不溶于水的螯合盐,再加入少量有机或无机絮凝剂,形成絮状沉淀,而且沉淀中的重金属不会再溶出(强酸条件除外),没有二次污染,从而达到去除重金属离子的目的[11]。

2.2 实验原料及试剂

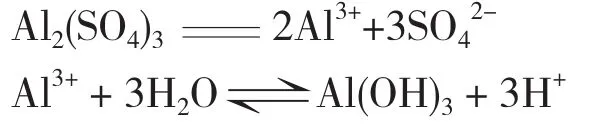

实验用场面水样为贵冶生产车间场面水,其化学成分如表2所示。实验试剂有硫酸铝溶液(工业级)、DTCR溶液(高分子重金属离子捕集沉淀剂)、NaOH溶液(分析纯,用蒸馏水配制成50g/L)、稀硫酸溶液(分析纯,用蒸馏水配制成100g/L)、PAM溶液(工业级,用蒸馏水配制成0.1%的浓度)。

表2 贵冶生产车间场面水成分表 mg/L

2.3 实验方法

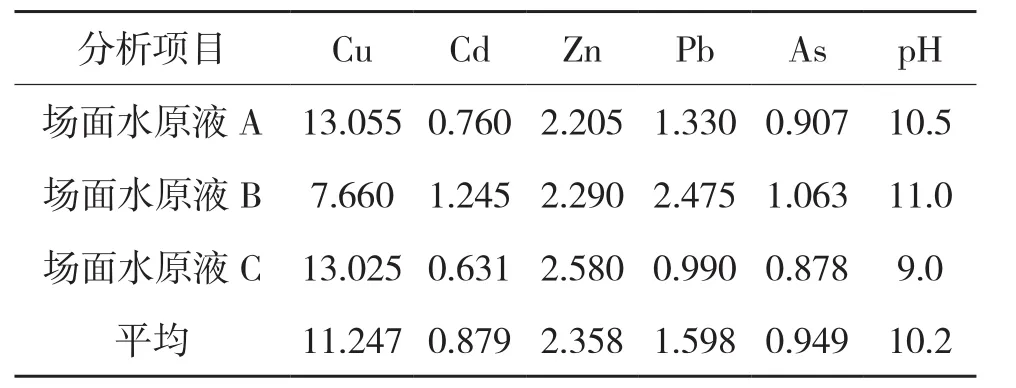

2.3.1 硫酸铝净化实验

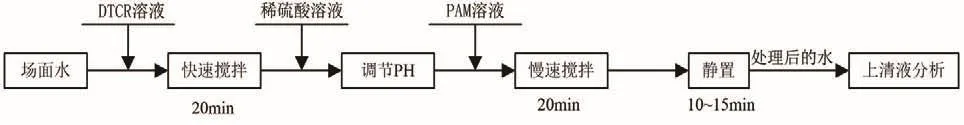

量取场面水上清液3L,测得pH值为8.5。常温搅拌下加入硫酸铝溶液,搅拌20min后,加入NaOH溶液,调节反应溶液的pH。搅拌均匀后加入PAM溶液,缓慢搅拌20min后,静置10~15min,取上清液用原子吸收光谱仪定量分析。实验工艺流程如图1所示。

图1 硫酸铝净化实验工艺流程图

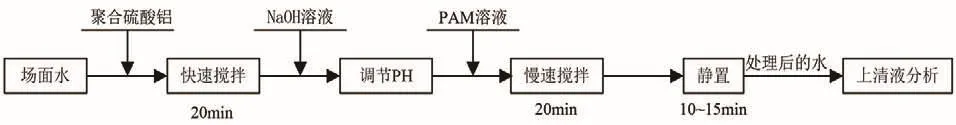

2.3.2 DTCR溶液净化实验

量取场面水上清液3L,测得pH为8.5。常温搅拌下加入DTCR溶液,搅拌20min后,加入稀硫酸溶液,调节反应溶液的pH。搅拌均匀后加入PAM溶液,缓慢搅拌20min后,静置10~15min,取上清液用原子吸收光谱仪定量分析。实验工艺流程如图2所示。

图2 DTCR净化实验工艺流程图

3 结果与讨论

3.1 硫酸铝净化实验结果与讨论

3.1.1 终点pH对结果的影响

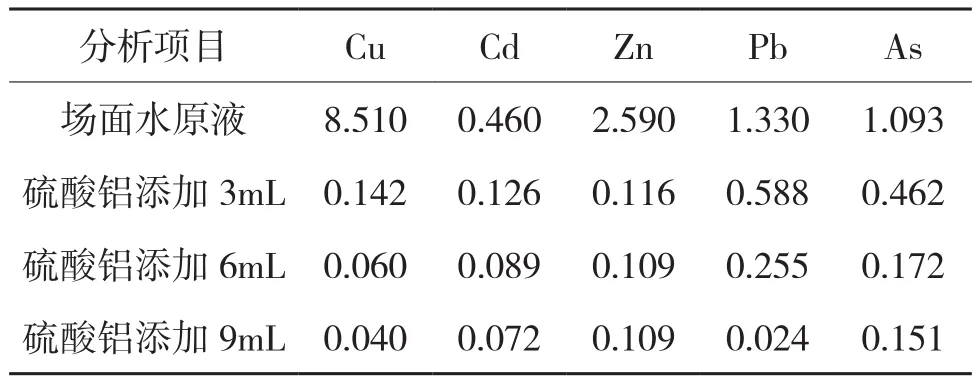

量取场面水上清液3L,测得pH为8.5。常温搅拌下加入硫酸铝溶液6mL,搅拌20min后,加入NaOH溶液,调节反应溶液的pH,终点分别为8、9、10。搅拌均匀后加入PAM溶液,缓慢搅拌20min后,静置10~15min,取上清液用原子吸收光谱仪定量分析。所得实验结果如表3所示。

表3 终点pH对净化效果的影响 mg/L

由表3可知,随着pH值升高,溶液中重金属离子的含量同步升高,说明硫酸铝的净化效果变差。硫酸铝适宜的pH值范围是5~9,因此,溶液的终点pH值应控制在9以下。根据《铜、镍、钴工业污染物排放标准》(GB 25467—2010),结合生产实际以及成本因素考虑,最佳的终点pH值为8。

3.1.2 硫酸铝添加量对结果的影响

量取场面水上清液3L,测得pH为8.5。常温搅拌下分别加入硫酸铝溶液3mL、6mL、9mL。搅拌20min后,加入NaOH溶液,调节反应溶液的pH值,终点为8。搅拌均匀后加入PAM溶液,缓慢搅拌20min后,静置10~15min,取上清液用原子吸收光谱仪定量分析。所得实验结果如表4所示。

表4 硫酸铝添加量对净化效果的影响 mg/L

由表4可知,随着硫酸铝添加量的增加,溶液中重金属离子的含量同步下降,说明增加硫酸铝的量对净化效果有帮助。根据《铜、镍、钴工业污染物排放标准》(GB 25467—2010),结合生产实际以及成本因素考虑,最佳的硫酸铝添加量为每升水2mL。

3.2 DTCR净化实验结果与讨论

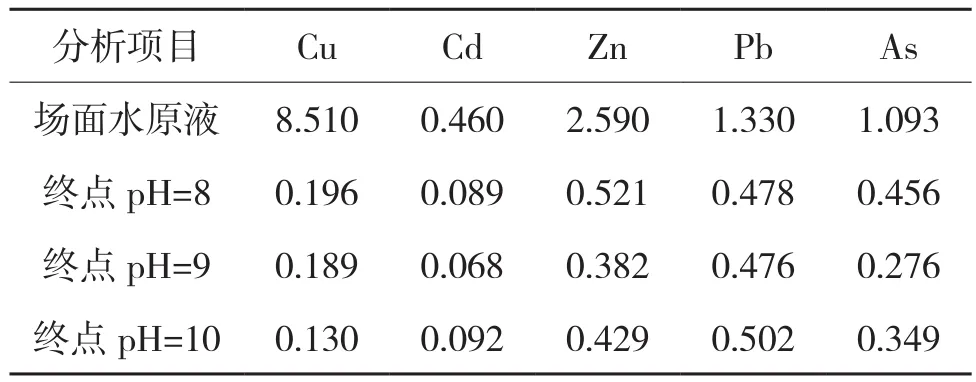

3.2.1 终点pH对结果的影响

量取场面水上清液3L,测得pH值为8.5。常温搅拌下加入DTCR溶液6mL,搅拌20min后,加入稀硫酸溶液,调节反应溶液的pH值,终点分别为8、9、10。搅拌均匀后加入PAM溶液,缓慢搅拌20min后,静置10~15min,取上清液用原子吸收光谱仪定量分析。所得实验结果如表5所示。

表5 终点pH对净化效果的影响 mg/L

由表5可知,随着pH值升高,溶液中重金属离子的含量变化不大,说明DTCR溶液在这个pH值范围内净化效果差别不大。DTCR溶液适宜的pH值范围是3~10,因此,溶液的终点pH值只要控制在这个范围之内即可。根据《铜、镍、钴工业污染物排放标准》(GB 25467—2010),结合生产实际以及成本因素考虑,最佳的终点pH值为9。

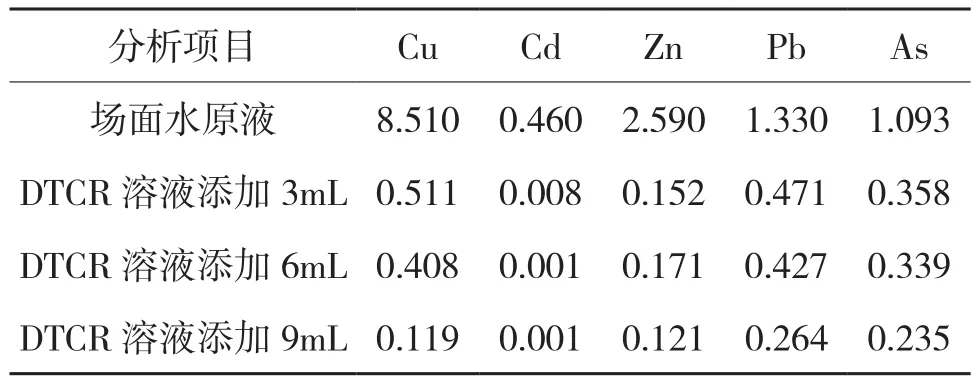

3.2.2 DTCR溶液添加量对结果的影响

量取场面水上清液3L,测得pH值为8.5。常温搅拌下分别加入DTCR溶液3mL、6mL、9mL。搅拌20min后,加入NaOH溶液,调节反应溶液的pH值,终点为9。搅拌均匀后加入PAM溶液,缓慢搅拌20min后,静置10~15min,取上清液用原子吸收光谱仪定量分析。所得实验结果如表6所示。

表6 DTCR溶液对净化效果的影响 mg/L

由表6可知,随着DTCR溶液添加量的增加,溶液中重金属离子的含量在下降,说明增加DTCR溶液的量对净化效果有帮助。根据《铜、镍、钴工业污染物排放标准》(GB 25467—2010),结合生产实际以及成本因素考虑,最佳的DTCR溶液添加量为每升水2mL。

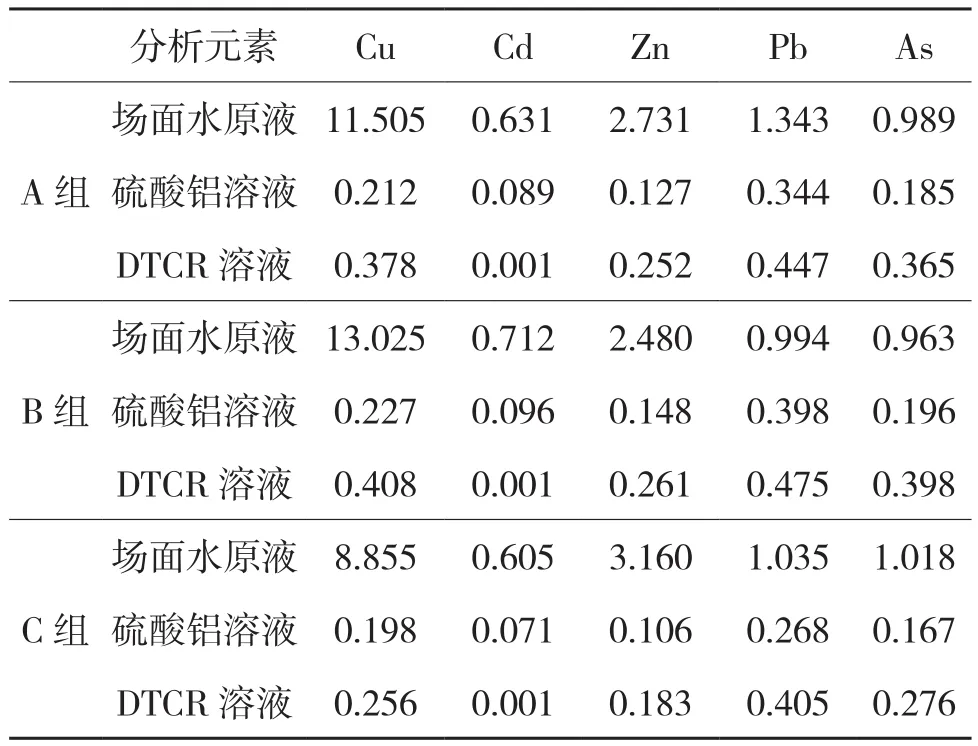

3.3 两种净化试剂的净化验证实验

根据条件实验所得场面水净化的最佳条件,量取场面水上清液,常温搅拌下加入硫酸铝溶液2mL/L液,搅拌20min后,加入NaOH溶液,调节反应溶液的pH值,终点为8。搅拌均匀后加入PAM溶液,缓慢搅拌20min后,静置10~15min,取上清液用原子吸收光谱仪定量分析;量取场面水上清液,常温搅拌下加入DTCR溶液2mL/L液,搅拌20min后,加入稀硫酸溶液,调节反应溶液的pH值,终点为9。搅拌均匀后加入PAM溶液,缓慢搅拌20min后,静置10~15min,取上清液用原子吸收光谱仪定量分析。所得实验结果如表7所示。

表7 净化验证实验结果 mg/L

由表7可知,在最佳条件下硫酸铝溶液和DTCR溶液都可以很好脱除场面水中的重金属离子。经过上述两种试剂处理过的场面水都可以达到国家外排标准。由于硫酸铝溶液为酸性介质,DTCR溶液为碱性介质,而废水外排的国家标准要求废水的pH值在6~9之间。因此可以用硫酸铝溶液去处理碱性废水,DTCR溶液去处理酸性废水,这样就可以减少调节反应系统pH值的调整剂用量,降低处理成本。

3.4 经济效益分析

经过测算,用硫酸铝溶液净化场面水的成本为0.60元/t,用DTCR溶液净化场面水的成本也为0.60元/t,而目前贵冶应急处理站处理废水的设计成本为0.80元/t。按场面水每小时60m3计算,每年可以节约的处理成本约为(0.80-0.60)×60×24×365/10000=10.51 万元。

4 结论

(1)贵冶生产车间场面水可以通过加入硫酸铝溶液或者DTCR溶液进行净化处理,处理后的水样达到了《铜、镍、钴工业污染物排放标准》(GB 25467—2010),可以直接外排或者作为生产用水回用处理。

(2)硫酸铝溶液净化反应的最佳条件为:反应体系的pH值为8,硫酸铝添加量为每升水2mL;DTCR溶液净化反应的最佳条件为:反应体系的pH值为9,DTCR添加量为每升水2mL。

(3)相较于现有废水处理工艺,场面水的预处理工艺具有流程短、药剂少、成本低、处理佳等特点。每年可以节约废水处理成本约10.51万元。

(4)在最佳条件下,硫酸铝溶液和DTCR溶液对场面水的净化处理,处理后的场面水重金属含量都低于《铜、镍、钴工业污染物排放标准》(GB 25467—2010)。硫酸铝溶液为酸性介质,DTCR溶液为碱性介质,而废水外排的国家标准要求废水的pH值在6~9。因此可以用硫酸铝溶液去处理碱性废水,用DTCR溶液去处理酸性废水,这样就可以减少调节净化反应系统pH值的调整剂用量,降低处理成本。