本钢南芬露天矿集水坑爆破设计研究应用

2022-06-22张玉国高毓山孙瑞昌

张玉国,高毓山,孙瑞昌

露天采场实际是一个大的汇水坑,大气降水及岩层含水是其主要的水源。为保证露天开采工作顺利进行,必须将露天采场内的水及时排出。每个新水平开采时,为有效快速排出期中水,要在开沟两端或一端进行爆破作业,经过挖掘形成集水坑,使地表水源汇集于此,然后尽快排出采场。下面是我矿的一个典型集水坑爆破设计方案:

1 工程概况及爆区地质情况

目前我矿已经转入凹陷露天矿开采,排除地表集水,保证矿山生产正常有序的进行是一项十分重要的工作。集水坑爆破施工就是在露天采场内适当的地理位置处采用爆破方法,形成岩石块度较小的爆堆。然后用勾机将岩块移走形成深坑,汇集集水,再用水泵将集水抽走。集水坑一般选择在采场上盘岩石中形成。岩石主要是绿泥片岩、石英班岩和上盘花岗片麻岩,绿泥片岩、石英斑岩硬度系数是f=6~8,可钻性是Ⅱ级;上盘花岗片麻岩的硬度系数是f=8~10,可钻性是Ⅲ~Ⅳ级,属于中等易爆岩石,层理节理均发育,含水量大,易于集水。露天矿的混合排水设施还包括多个集水坑、多条顺水沟以及排水主管路。多个集水坑设置在露天矿的底板煤层处,多个集水坑用以收集夏季雨水和露天矿的底板明排水;多条顺水沟设置在露天矿的底板煤层区域,且位于多个集水坑之间以及多个集水坑和明排集水池之间,多条顺水沟用以将夏季的雨水和露天矿的底板明排水引致多个集水坑内;以及排水主管路设置在多口深水井和明排集水池处,排水主管路用以将多口深水井内的疏干水和明排集水池内的积水输送给露天矿使用。

2 爆区的地理位置

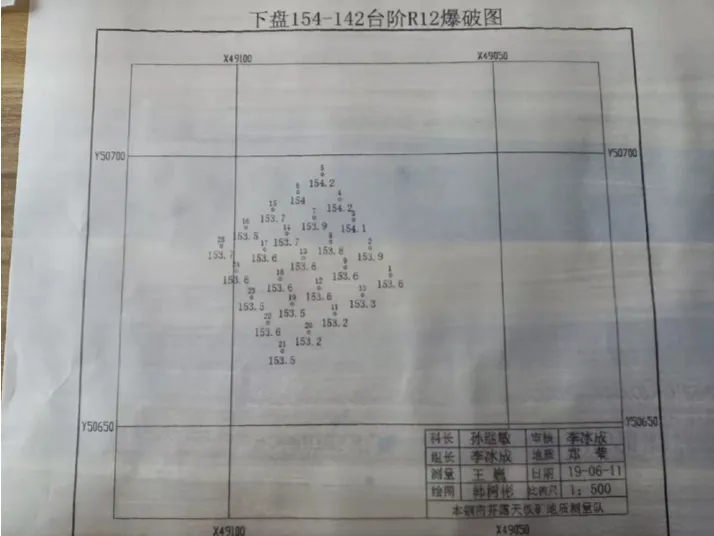

集水坑爆区坐标范围为x49050~49100,y50650~51700,标准标高为154m,位于矿山采场北部。爆区周围环境比较简单,爆区西侧382水平有排岩车间的1号岩石站。上盘北部没有固定的厂房、设备和人员,为非生产居住区。

3 穿凿、铲装和运输

根据矿山地质地形和矿山设备类型等条件,上盘采用的穿凿设备是60R钻机,孔径是310mm,岩石采用长臂钩机铲装,运岩采用20t自卸汽车。

图1 爆区爆破图

4 爆区设计

设计原则:一是精心设计,细心施工,确保药包布置合理,炸药量适当,保证爆破安全。二是在安全的基础上,采取合理的相应措施,降低爆破块度,减少根底,有利于中小型铲装设备施工。根据地形、地貌、地表覆土、植被及矿石风化程度等情况,先对植被及地表覆着物进行拆除及清理,采用挖掘机对表层土进行清理、整平,多余的表层土运输至排土场;在场地平整后,采用表面分片、梯段分层、层中分段,构建多个工作面,自上而下分台阶顺序开挖,浅孔与深孔相结合的爆破施工方案,根据爆破区域山体结构的特点,此次设计的露天矿爆破方案确定深孔台阶高度10m左右,工作平台坡面角70°。工作平台宽度不超过5m,推进方向由西向东推进,在爆破区域未形成台阶前,采用手持式凿岩设备,满足钻机作业要求。

图2 爆破施工总体方案

4.1 钻机设备选用

根据爆区地质与钻机性能等状况,一般爆区要求选用60R钻机,孔径是310mm,如牙8~牙12。

4.2 爆区参数

孔距:本爆区岩石可爆性好,但考虑到后续用钩机挖掘,要求岩石块度较小,并且无自由面,故选择孔距a=6.0、b=5.5m,采用正方形的布孔方式。

4.3 超深

深孔爆破的底盘抵抗线一般为孔径的25~45倍,根据南芬矿的具体情况Wd取小值为7.0m,又根据超深公式h=(0.15~0.35)Wd,为了克服Wd,故超深为h=1.5~2.0m。

4.4 爆区规模

根据现场实际情况和爆破震动需要进行调整爆破规模,一般要求在20孔~40孔之间。

4.5 装药结构

爆区全部为水孔(水深超过10m)装乳化炸药;为改善装药结构,减小爆破后岩石块度,方便钩机作业,采用空气间隔器进行中部间隔装药。

4.6 药量计算

装药按公式Q=qabhK计算,可得每孔装乳化炸药约630kg左右。

上式中Q—每孔装药量。

q—炸药单位消耗量,kg/m3。

a—孔距,m。

b—排距,m。

h—孔距,m。

K—齐发爆破时后排孔药量增加系数,一般K=1.1~1.2。

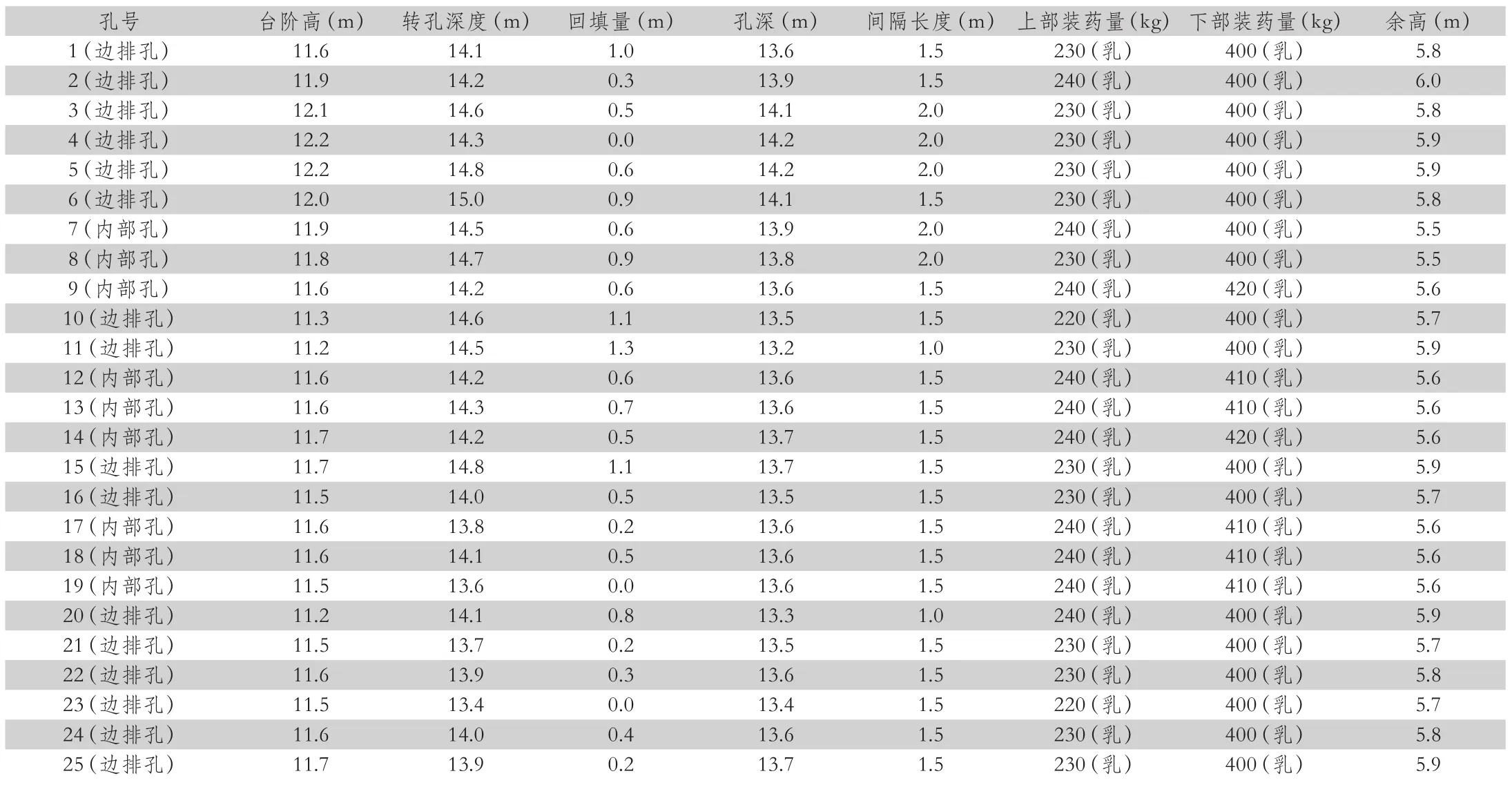

表1 爆区设计孔网参数(60R)

4.7 最大段允许药量

根据周围环境,考虑1号岩石站的降震,保护其稳定性,取允许震动速度为20cm/s,距岩石站最近是R=60m。Qmax=R1/m(V安全/K)1/a.m=603×(20/150)3/1.5=3840kg,同时起爆不能超过6个孔。

上式中Qmax—同段最大起爆药量。

R—起爆药柱中心到岩石站的距离。

V安全—岩石站允许的震动速度。

K,a,m—系数。

4.8 起爆顺序及网络

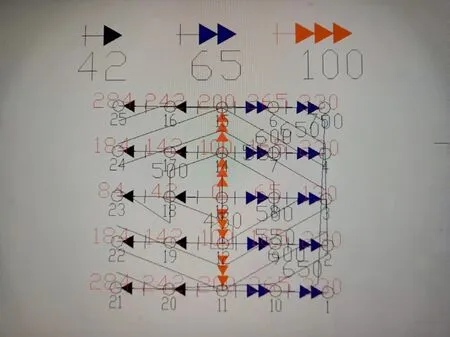

图3 爆区起爆顺序图

该爆区采用澳瑞凯导爆管起爆网络,全部采用非电起爆系统,每个孔都设有两套非电起爆网络,间隔装药后每个药包设一组起爆体,每一组起爆体由非电导爆雷管与地表导爆网络相连接。

根据该爆区无自由面的特点,采用中心掏槽起爆的方法,同时为了控制同段最大起爆药量采用了逐孔起爆技术。详见起爆顺序图和地表连线图。

4.9 起爆材料

起爆药柱:为了保证有足够的起爆能,充分利用炸药的能量,选用0.8kg/发的起爆药柱,每孔两发,分别下在底部药柱的1/3处和顶部药柱1/3处。

雷管:为了提高爆破质量,防止网络(孔内)被冲断,采用非电毫秒微差孔内雷管,地表为25ms、42ms、65ms、100ms的澳瑞凯雷管,孔内采用400ms的孔内雷管。即用地表起爆孔内雷管,再起爆起爆药柱,起爆药柱再起爆孔内炸药。

爆破施工:本爆区使用乳化炸药均为矿内火药车现场混装而成。雷管与起爆药柱均是外购工业制成品,运输均是矿内运输。起爆材料分车由专人押运到爆区。爆区的填塞、装药、连线、警戒等均由受过专门培训的爆破班来完成。

图4 爆区施工现场使用间隔器操作图

4.10 验证孔网参数和装药量

按乳化炸药计算,每孔装药630kg,每孔有效的爆破面积是5.5*6.0=33m2则每孔可爆岩石33*12.0*2.69=1066t,进一步可得单孔单耗为q单=630/1066=0.59kg/t,其值界于矿打集水坑爆区要求的0.5kg/t~0.6kg/t,所以可看出爆区的孔网参数布置仍然是合理的,并且超深和装药结构、药量设计也是基本合理的,能够满足矿山爆破的要求。

4.11 需要爆破材料列表

澳瑞凯孔内雷管,乳化炸药,0.8kg起爆药柱,普管起爆雷管,澳瑞凯地表管,导爆管主线,起爆器。

5 爆破安全计算

飞石计算:Rf=20Kfnw=20×1.5×0.92×6=146m。

上式中:Rf—个别飞石飞散的距离。

Kf—系数,一般取1~1.5。

n—爆破作用指数(0.8~1.0)。

w—最大一个药包的最小抵抗线。

表2 爆区实际孔深和装药情况

根据计算和该爆区的周围具体环境要求设定爆破警戒范围在400m。

6 安全措施

(1)爆破警戒范围控制在方圆400m,其范围内的所有人员,能移动的设备全部撤走,怕打的设备需维护好,采场公路和三岔道口都设有警戒人员。

(2)爆区起爆时间及信号,按矿统一规定办理。

(3)响完炮后15min,经爆破总指挥允许,人员方准进入爆区检查,确认全部起爆后,方可发出解除信号。

(4)本设计涉及到的安全,技术操作事宜按本工种的安全技术操作规程执行。

爆破审批单:

预计2019年6月15日爆破牙轮12号钻机,在沟154—142台阶,爆孔共计25孔。其中岩石25孔,爆量岩石3万吨。请于十五点三十分前将下列设备移出爆破危险区:

(1)爆区轨板,油桶旧件移走。

(2)牙12南开距爆区200m,人员机械室避炮,怕打设备维护好。

(3)9号电铲背对爆区,人员机械室避炮。

(4)岩石站人员室内避炮,井下防震防毒。

(5)爆区周围高压线打坏抢修。

(6)警戒:下286南北2人,沟178南北2人,上286南北2人,合计6人。

预计消耗爆破材料如下:

乳化油炸药:15000kg。

0.8kg/发起爆弹:50发。

普通导爆管雷管:2发。

澳瑞凯地表连接雷管:25发。

澳瑞凯孔内雷管:50发。

导爆管主线:400m。

表3 爆破方案审批单位

主管矿长:年 月 日。

7 爆后情况总结

爆破飞石较少,爆堆形状正常,岩石站震感弱。采取间隔装药减少了充填高度,使装药在爆孔中底分布结构有了较大改善,爆破后通过对铲装过程底追踪观测,爆破效果很好,大块很少,爆堆表面没有大块,提高了铲装作业效率和作业安全。并且炸药单耗也有所降低,使矿石成本下降爆堆块度合理,适合钩机铲装及运输。经过2天挖掘,顺利形成集水坑。此爆破设计方案合理,可以在今后矿山生产中推广使用。

图5 爆破后爆堆图