紫苏种子适宜的液体分选全程技术研究

2022-06-22侯浩楠达卓娅吴伟锋许亚男董学会宁翠玲杨成民曹海禄

侯浩楠 达卓娅 吴伟锋 许亚男 程 莹 董学会 宁翠玲 杨成民 曹海禄 孙 群

(1 中国农业大学农学院/中国农业大学中药材研究中心/农业农村部农作物种子全程技术研究北京创新中心/北京市作物遗传改良重点实验室,北京 100193;2 承德恒德本草农业科技有限公司,河北承德 067000;3 中国医学科学院药用植物研究所,北京 100193;4 恒德本草(北京)农业科技有限公司,北京 100070)

紫苏(Perilla frutescensL.Britt.)为唇形科紫苏属一年生草本植物,是我国传统中药材之一,以全草入药,具解表散寒、行气宽中的功效。为满足市场需求,我国已开始大规模规范化人工种植紫苏。但目前市场上销售的紫苏种子大多从大田或野生直接采收而来,种子净度、种子出苗率、出苗整齐度偏低。紫苏种子质量相关的两个标准,即中华人民共和国农业行业标准NY/T 2494—2013[1]和河北省地方标准DB13/T 1320.1—2010[2],其规定的净度标准(≥95%)和发芽率标准(≥75%)均远低于农作物种子的质量标准。种子质量已成为制约紫苏规范化生产和发展的“瓶颈”[3-5]。

种子清选是提升种子质量的重要手段之一,主要按种子的物理特性(如宽度、厚度和长度、比重、临界悬浮速度、颜色等)除去种子中的夹杂物质,如未成熟的、破碎的以及遭受病虫害的种子和杂草种子,提升种子的净度和发芽率,其中风筛清选和比重清选是种子加工流水线上的两道核心工序。紫苏种子的清选一般参考农作物种子的加工工艺,比重清选机的分选依据就是种子比重与种子质量密切相关,但比重清选机的分选效果严重依赖于操作者的参数调整经验,且不同物料出口不可避免存在一定的带出率。液体分选可有效避免上述两个问题,欧洲选用一种特殊的可挥发液体作为分选介质,应用于蔬菜种子的精选,获得了优异的提升效果。传统的液体分选主要以水为介质,分离后的种子需要及时回干,适用于小批量种子。液体分选在区分乌拉尔甘草、黄芪、苦豆子的硬实和非硬实种子方面获得了较为理想的效果[6-7];潘威等[8]通过混合石油醚和氯仿,得到不同比重的分选液体,通过试验认为处于1.0~1.2g/mL 之间的烟草种子为萌发整齐、发芽势、发芽率高的良种。田叶飞[9]通过对番茄、辣椒比重进行分级,发现种子比重与3 个发芽指标均有正相关性。刘敏洁[10]的研究认为1.10~1.25g/mL之间的甜玉米种子活力较高。朝兆明等[11]、李彦利等[12]用盐水对水稻种子进行分选,比重大于1.17g/mL的水稻种子出苗率较高。康淑琴等[13]用100g/L 蔗糖溶液对浸种3d 的福建柏种子进行分选研究,下沉福建柏种子发芽率达到97%。

与农作物种子相比,紫苏等中药材种子每批次数量较少,在中药材种子上使用液体比重法进行分选具有一定的优势。鉴于此,本研究拟以传统的种子机械加工清选方法为对照,筛选确定适宜的分选液体比重,并验证液体分选后种子的快速回干方法,确定液体分选的全程工艺,以期为生产上紫苏种子的清选精选提供参考和指导,促进紫苏的规范化生产。

1 材料与方法

1.1 试验材料紫苏种子,收集于河北省安国市中药材批发市场,生产年份为2021 年。

1.2 紫苏种子液体分选通过调整蒸馏水和无水乙醇的比例,配制得到0.85g/cm3、0.90g/cm3、0.95g/cm3、1.00g/cm3(即蒸馏水)的分选溶液。选取紫苏种子30g,倒入比重为1.00g/cm3的溶液中,搅拌并静置30s,将上层种子捞出沥水,倒入比重为0.95g/cm3的分选溶液中,依次将上层种子通过0.90g/cm3、0.85g/cm3溶液进行分选。各组溶液中下沉的种子随时捞出,即得到比重>1.00g/cm3、0.95~1.00g/cm3、0.90~0.95g/cm3、0.85~0.90g/cm3、≤0.85g/cm3的5 组不同比重区间的紫苏种子。种子捞出后迅速脱水晾干,称重,计算不同比重组种子所占的比例,保存备用。

1.3 传统加工清选(风选+筛选+比重选)根据实验室前期预试验确定的参数及操作经验,首先通过风选对种子进行除杂,将虫蛀种子、轻杂、尘土及更细小的其他植物种子与紫苏种子进行分离,再进行圆孔筛筛选,将小土块、碎叶片、叶梗等杂质除去,然后进行比重选使不同比重物料从不同落料口排出,将比重较小的种子除去,以达到净种精选的目的。获选种子称重,保存备用。每个工序均反复进行多次,以保证每个工序都发挥出最佳清选效果。

1.4 紫苏种子指标测定紫苏种子原始比重的测定采用比重瓶法进行测定[14]。按GB/T 2930.2—2017《草种子检验规程》[15],对原始紫苏种子、液体选不同比重区间种子、机械加工获选种子进行净度分析。

净度(%)=净种子质量/(净种子质量+其他植物种子质量+杂质质量)×100

按GB/T 2930.4—2017《草种子检验规程》[16],取原始紫苏种子、液体选不同比重区间种子、机械加工获选种子进行标准发芽试验,25℃光照培养,第3天测发芽势,第8 天测发芽率。

发芽势(%)=第3 天发芽种子数量/发芽试验总种子数×100

发芽率(%)=第8 天发芽种子数量/发芽试验总种子数×100

每个比重区间种子称取约1g 种子,使用FluoMini Pro 光学叶绿素荧光检测仪检测种皮叶绿素含量,重复10 次。根据GB/T 14488.1—2008《植物油料含油量测定标准》[17],采用乙醚法测定不同比重区间紫苏种子的含油量。每个处理称取种子约30g,参考刘敏洁[10]的方法,对液体分选后的紫苏种子进行离心甩干(LG-30 型种子离心甩干机)和旋转烘干(HG-10 型种子旋转烘干机)。离心甩干至种子表面无浮水即可,烘干温度为43℃,设0r/min、5r/min、15r/min 3 个转速,烘干过程中,每隔10min测定种子重量,记录烘干至原始重量所需的时间。

1.5 统计分析采用Microsoft Excel 2016 进行数据整理,使用IBM SPSS Statistics 21.0 软件进行相关性分析和方差分析。

2 结果与分析

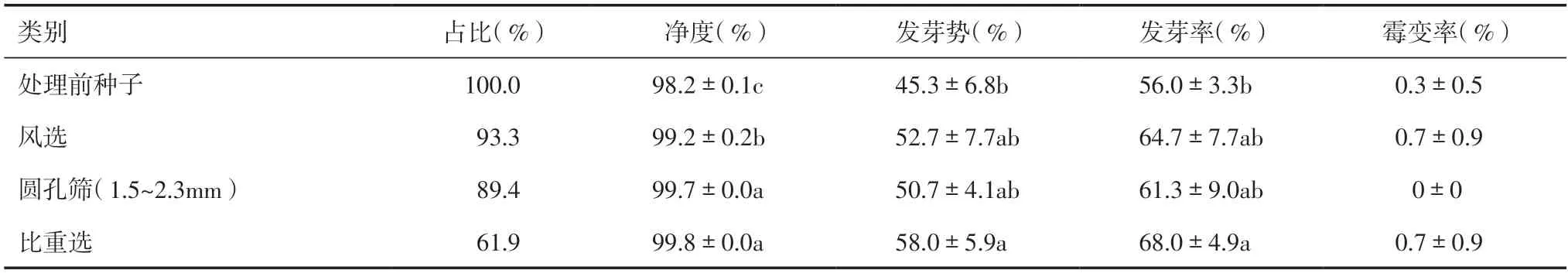

2.1 传统加工清选紫苏种子质量分析试验所用紫苏种子净度为98.2%,显著高于现行的紫苏种子质量标准中对净度的要求,但发芽率只有56%,未达到75%的要求。采用传统的清选方法:风选—圆孔筛筛选—比重选对紫苏种子进行处理[18-19]。由表1 可看出,紫苏种子经风选后净度从98.2%提升至99.2%,发芽率提升到64.7%,但提升不显著;再根据前期预试验确定的筛片及筛孔尺寸,即采用1.5mm和2.3mm 孔径的圆孔筛对风选后的种子进行筛分,除去小土粒、极小粒和极大粒种子,1.5~2.3mm 的种子占比为89.4%,净度进一步提升至99.7%,但发芽率无显著变化;通过比重清选机处理后,最终获选种子占比61.9%,发芽率达到68.0%,与处理前相比,虽获得了显著提升,但仍未达到75%的标准。因此进一步尝试液体分选的效果。

表1 不同传统清选方法对紫苏种子质量的提升效果

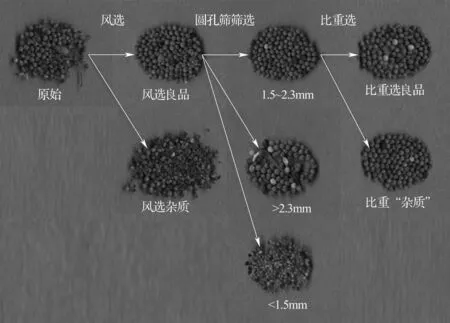

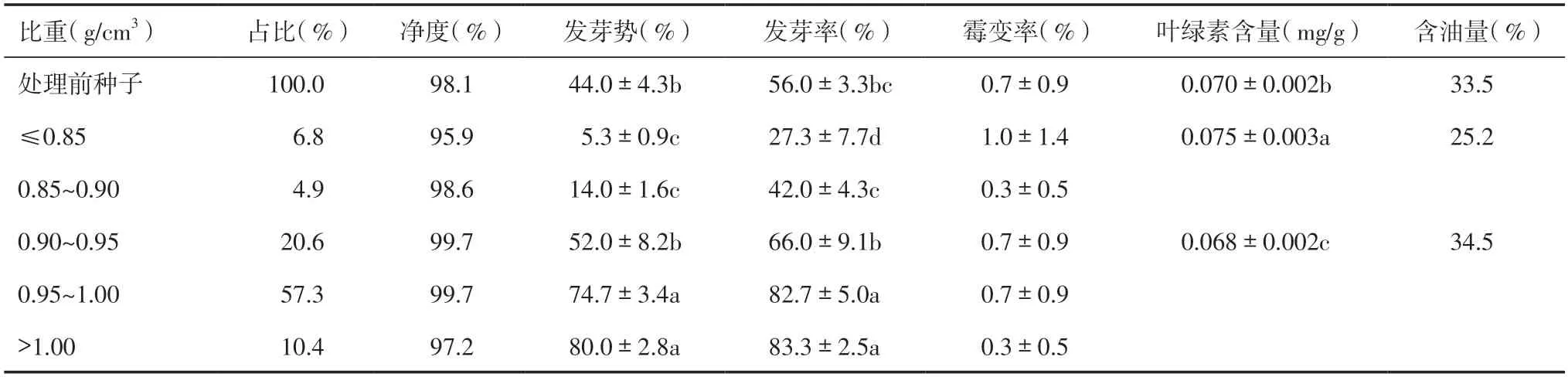

2.2 紫苏种子液体分选效果比较经比重瓶法检测,该批紫苏种子的比重为0.94g/cm3,因此分选液体比重初步确定为0.90g/cm3、0.95g/cm3、1.00g/cm3,考虑到种子批中有较多的轻杂和破碎的种皮,多增加了0.85g/cm3比重的液体。无水乙醇的比重为0.79g/cm3,无毒易挥发,适宜用于分选液体的配制。经4 种不同比重的乙醇溶液分选后,紫苏种子被分为5 组。由表2 可知,液体分选后得到5 个比重区间的紫苏种子占比分别为6.8%、4.9%、20.6%、57.3%和10.4%,经正态性检验符合正态分布规律(P<0.05),大部分种子的比重在0.90~1.00g/cm3之间,占比77.9%。紫苏种子的发芽势、发芽率均随种子比重的增加而增加,与比重呈正相关关系。比重低于0.85g/cm3的分选物中含有大量轻杂,紫苏种子多为空粒或破碎粒,发芽率仅为27.3%,发芽势仅为5.3%;比重低于0.90g/cm3的2 组种子占比11.7%,发芽率仅为33.5%。0.90~0.95g/cm3比重组的紫苏种子,与处理前种子相比,发芽势、发芽率均有一定的提升,分别达到52%和66%,但提升不显著。0.95~1.00g/cm3比重组的种子,发芽势、发芽率均获得显著提升,其中发芽率达到82.7%;比重>1.00g/cm3的紫苏种子,发芽率达到83.3%,显著高于处理前的种子。在实际生产中如果更关注种子发芽率指标,可采用0.95g/cm3的乙醇溶液对种子进行分选,获选种子占比67.7%,发芽率可达82.8%,净度达到99.3%。如果希望能保留更多的种子,则采用0.90g/cm3的乙醇溶液对种子进行分选,获选种子占比88.3%,发芽率可达78.9%,净度达到99.4%。采用比重为0.90g/cm3、0.95g/cm3的乙醇液体分选,均能够达到现行的紫苏种子质量标准要求(发芽率≥75%)。本研究中液体比重分选法效果明显优于传统的机械清选法(图1)。

图1 风选、圆孔筛筛选及比重选后的紫苏种子样品

在欧洲,种子叶绿素含量广泛应用于种子成熟度以及种子质量的表征[20]。种子叶绿素含量高,则成熟度低;反之,叶绿素含量低则成熟度相对高。刘丽英等[21]通过测定不同收获期紫花苜蓿干燥种子中的各项指标发现,苜蓿总叶绿素含量与粗蛋白、相对饲用价值呈极显著正相关,与中性、酸性洗涤纤维呈极显著负相关。本研究发现随着比重的增加,叶绿素含量有所下降,含油量有所上升(表2)。比重>0.90g/cm3的种子平均叶绿素含量为0.068±0.002mg/g,而≤0.90g/cm3的种子平均叶绿素含量为0.075±0.003mg/g,说明比重大的种子,活力较高,其最根本原因是种子成熟度较高。紫苏种子榨出的油,其中亚油酸含量高,是一种天然的珍贵植物油。比重>0.90g/cm3的种子含油量为34.5%,高于低比重的种子25.2%,这也为生产紫苏油提供了参考,即紫苏种子可以先采用液体分选法筛选出比重较大的种子,再进行榨油处理。

表2 紫苏种子液体分选不同比重区间种子质量比较

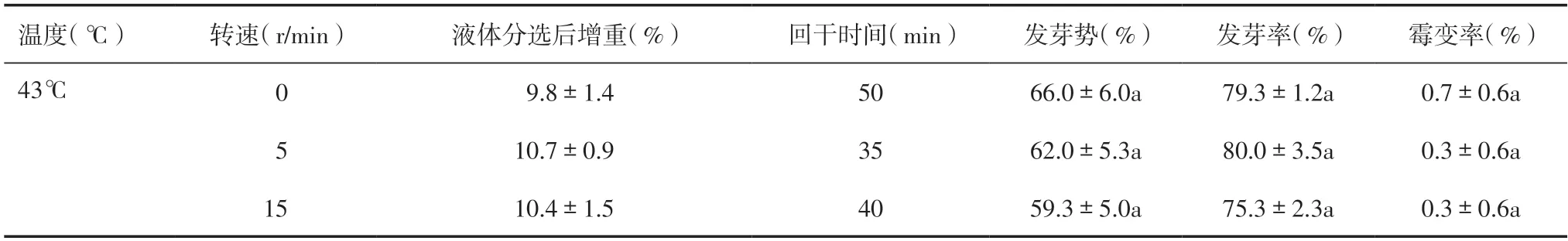

2.3 紫苏种子快速回干技术研究液体分选结束后,种子表面沾附较多的水分,分选后的种子如不马上播种,必须立即干燥以保证种子具有适宜贮藏或加工的含水量[22-23]。通过离心甩干机处理种子至种子表面无浮水,然后将种子放入旋转烘干机(HG-10 蔬菜种子烘干机)中进行干燥处理,结果表明种子烘干机在同一温度、不同转速下干燥所需时长不同,紫苏种子在43℃下干燥,5r/min 和15r/min 干燥时间明显短于对照,43℃+5r/min 干燥35min,种子回到原始重量(表3)。在转速15r/min 时,种子的发芽势与发芽率较其余两处理有所降低,但不同转速处理间发芽势与发芽率均无显著差异。

表3 液体分选紫苏种子烘干所需时间及烘干对发芽率的影响

3 讨论与结论

3.1 紫苏种子传统加工方法效果分析目前市场上的紫苏种子质量差别较大,除了提升紫苏的种子生产技术,还需要筛选更合适的种子清选方法,以提升紫苏种子的质量。研究紫苏种子加工流程,实现紫苏大规模规范生产,对于紫苏可持续开发利用具有重要意义。本文按照传统机械加工流程,以风选—圆孔筛筛选—比重选的步骤进行筛选。最终获选的种子发芽势、发芽率均有显著提升,说明紫苏种子借鉴现行的农作物种子加工流程是有效果的,体现出机械加工的效能,但与现行的紫苏种子质量标准中75%发芽率标准相比,仍需提高,获选种子占比61.9%,也需要进一步提升。

3.2 紫苏种子液体分选方法效果分析本研究首次将液体比重选技术应用到紫苏种子上,为紫苏种子的加工工艺提供了更多的选择,为生产中大批量筛选高活力紫苏种子提供一种更为便捷高效的方法。使用液体分选方法能够有效减少操作者对机械参数调整的主观问题,且避免机械处理的带出率。使用液体分选紫苏种子方法操作简单,仅使用无水乙醇与蒸馏水进行配比,对种子无毒害作用[8]。将种子分为5 个不同的比重区间,分别为≤0.85g/cm3、0.85~0.90g/cm3、0.90~0.95g/cm3、0.95~1.00g/cm3、>1.00g/cm3。通过方差分析,发现液体比重区间与多指标呈现线性相关,种子的发芽势、发芽率与含油量均随种子比重增加而增加。含油量是判断紫苏种子优劣的一项重要指标,筛选高油紫苏品种是现阶段非常重要的任务,郭梦桥等[24]对10 个不同品种的紫苏种子进行研究,发现粗脂肪含量与种子千粒重呈显著正相关。本研究发现,种子的含油量与比重呈显著性相关,同样可以作为筛选高油紫苏品种的重要指标。

通过液体分选,发现随着比重的增加,其叶绿素含量也会发生相应的变化。≤0.85g/cm3种子的叶绿素含量显著高于其他比重区间的种子。通过0.95g/cm3的乙醇溶液对种子进行分选,发芽率可达82.8%;通过采用0.90g/cm3的乙醇溶液对种子进行分选,发芽率可达78.9%。采用比重为0.90g/cm3、0.95g/cm3的乙醇液体分选,均能够达到现行的紫苏种子质量标准要求,效果明显优于传统的机械清选方法处理紫苏种子。

3.3 紫苏种子快速回干技术效果分析研究紫苏种子回干技术可以为紫苏后续加工和贮藏提供安全含水量参考,许多研究发现种子回干与温度和机器转速均有密切联系[25],不适宜的温度则加重回干对种子后续萌发的危害作用,甚至可能导致种子失去活力。农作物种子进行烘干时,一般要求种温不能超过43℃,因此本研究将烘干温度确定为43℃。

本研究发现,使用HG-10 蔬菜种子烘干机,在43℃、5r/min 转速条件下,烘干35min 即可达到原始含水量,不同转速处理对烘干后紫苏种子发芽势与发芽率均无显著影响,但相对于5r/min,15r/min在发芽势与发芽率上略微有所降低。推断5r/min转速为回干液体分选后紫苏种子的适宜转速。实验室所用的种子量较少,大批量种子烘干时,可根据种子量对转速进行调整。

通过对紫苏种子进行传统机械加工清选、液体分选以及快速回干技术的研究发现,比重>0.90g/cm3的紫苏种子含油量高于低比重的种子,为生产紫苏油提供了参考;且发芽率与净度均达到了现行的紫苏种子质量标准,可以作为生产分选的指标。43℃,转速5r/min,烘干35min,即可将种子烘干至原始含水量,可以作为烘干液体分选后种子的参考指标。