基于正交设计优化镁橄榄石轻质球形骨料的制备工艺

2022-06-21孟庆新于冰坡高磊陈浩靖许佳佳

孟庆新 于冰坡 高磊 陈浩靖 许佳佳

1)河南科技大学材料科学与工程学院 河南洛阳471003

2)中钢洛耐科技股份有限公司 河南洛阳471039

镁橄榄石(2MgO·SiO2)是MgO-SiO2二元系中唯一稳定的化合物[1],具有热导率低(仅为方镁石的1/4~1/3),化学稳定性好等优点,有望作为制造碱性隔热耐火材料的理想原料。近年来,有关天然镁橄榄石在耐火材料中的应用日益增多,同时也开展了许多关于人工合成轻质镁橄榄石的研究工作。胡莉敏等[2]以菱镁矿、粉石英、二氧化硅微粉为原料,利用原位分解形成气孔制备出了轻质镁橄榄石材料。赵明涛[3]以菱镁矿细粉、硅石粉和轻烧氧化镁粉为起始物料,合成了高纯镁橄榄石轻质原料并研究了其在镁硅质浇注料中的应用。为克服轻质骨料强度较低的缺点和减少浇注料在受热过程中的收缩,根据史尚钊等[4]提出的工程化骨料的理念,孟庆新等[5]曾以菱镁矿、天然硅石粉、轻烧镁砂和二氧化硅微粉为起始物料,采用硫酸镁溶液为结合剂,使用圆盘造粒机造粒得到生料球,在电炉中以不同温度煅烧后得到镁橄榄石轻质球形骨料。Meng等[6]研究了镁橄榄石轻质球形骨料在MgO基浇注料中的应用。然而,为避免轻烧镁砂遇水发生水化,起始物料必须进行干法共磨。由于干磨后物料的均匀性和细度均不如湿磨后的物料,故造成球形骨料内部的气孔分布极不均匀。这无论是对于提高球形骨料的隔热性能还是强度都是不利的。

本工作在已有研究成果的基础上,使用菱镁矿细粉、天然硅石粉、二氧化硅微粉为起始物料,采用湿磨工艺,通过调整二氧化硅微粉的加入量、研磨转速、研磨时间以及煅烧温度,使用四因素三水平正交表,研究了各个因素对所得球形骨料体积密度、显气孔率和强度的影响,并得到了最优工艺路线,为优化镁橄榄石轻质球形骨料的制备工艺提供一定的参考。

1 试验

1.1 原料

试验用原料有菱镁矿细粉,w(MgCO3)=96%,粒度<0.045 mm(320目);天然硅石粉,w(SiO2)=99%,粒度<0.048 mm(300目);二氧化硅微粉,w(SiO2)=97%,d50=0.46μm;使用浓度为15%(w)的硫酸镁溶液作为结合剂。

1.2 正交设计方案

根据文献[5]的研究,试样的原始配比(w)为:菱镁矿细粉为71.1%,天然硅石粉为24.6%,二氧化硅微粉为0.5%,轻烧镁粉为3.8%。由于在湿磨过程中不宜使用轻烧镁砂,所以,本工作的全部MgO来自菱镁矿的分解。尽管轻烧镁砂可以起到提高物料活性和促进烧结的作用,但通过将物料充分细磨,改变二氧化硅微粉的加入量和调整煅烧温度也可以起到相同作用。经调整后的配比(w)为:菱镁矿细粉为77.8%,天然硅石粉为22.2%,在此基础上逐步提高二氧化硅微粉的加入量。

在研磨过程中,罐磨机的转速和研磨时间会影响物料的粒度,研磨时间还将影响物料和气孔的均匀性,但转速过快或研磨时间过长都会造成能耗过多。由于二氧化硅微粉的活性高[7],加入后将提高物料的反应活性,这对于降低镁橄榄石的生成温度和提高强度是有利的,但加入过多势必会提高球形骨料的生产成本;提高煅烧温度会增加球形骨料的强度,但对轻量化不利。故采用正交设计方案研究转速、研磨时间、二氧化硅微粉加入量和煅烧温度对镁橄榄石轻质球形骨料性能的影响[8]。每个因素均采用3个水平,因素和水平的安排见表1。采用4因素3水平正交表设计方案见表2。

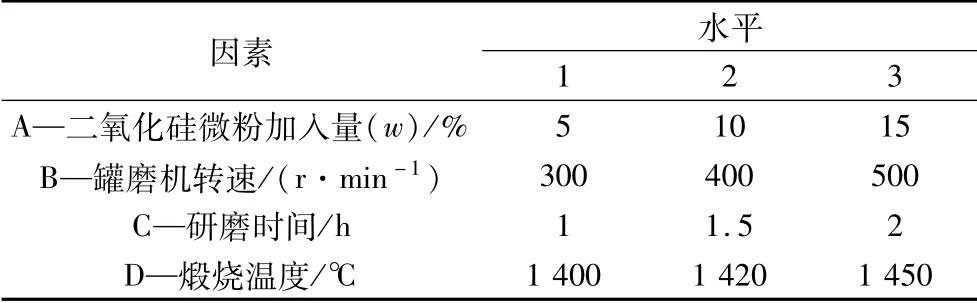

表1 本工作所采用的因素和水平Table 1 Factors and levels used in this work

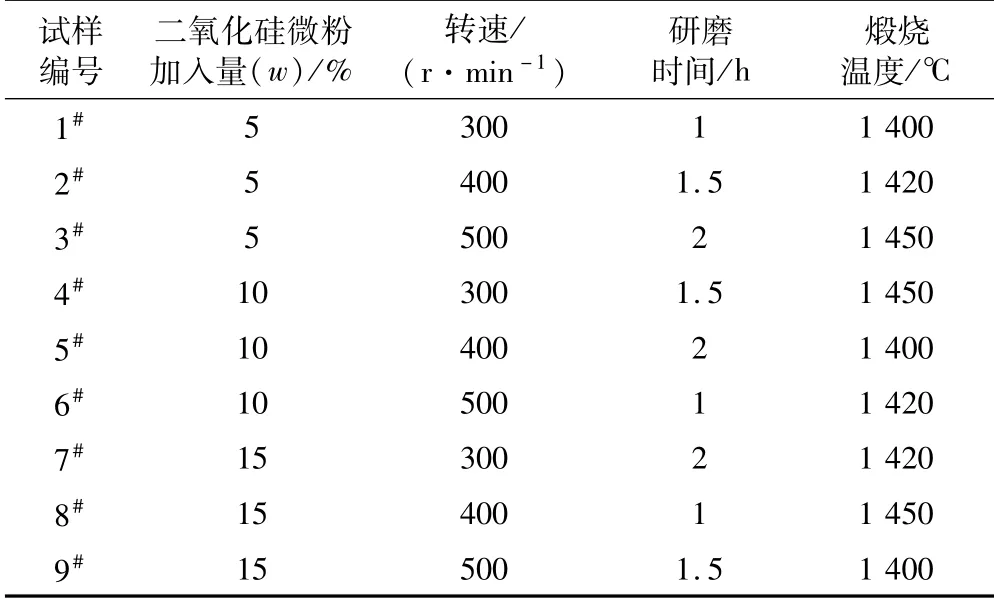

表2 试验方案Table 2 Experimental scheme

1.3 试样制备

根据二氧化硅微粉的不同加入量称量各种原料,同刚玉球和水一起装入球磨罐中,料、球、水的质量比为1∶1∶0.5。在罐磨机中以不同的转速和不同的研磨时间进行湿法共磨,使各种原料充分混合均匀。而后将物料在110℃保温24 h干燥后得到干料粉,将干料粉分次均匀布撒于圆盘造粒机上,在转动过程中适时加入硫酸镁溶液作为结合剂而成球。将成型好的料球经110℃保温24 h干燥后,以5℃·min-1的升温制度,分别在1 400、1 420、1 450℃保温3 h煅烧,而后随炉自然冷却。

1.4 性能表征

依据GB/T 2999—2002的规定检测煅烧后球形骨料的体积密度和显气孔率;将煅烧后的球形骨料筛分后,称取2~4 mm的球形骨料50 g,置于直径36 mm的模具中,在WHY-50型液压机上以20 N·s-1的加荷速率升至2 MPa并保持10 s,而后经2 mm的标准筛筛分,以筛上料保持率评价球形骨料的强度。将煅烧后的球形骨料研磨成细粉后进行XRD分析。采用扫描电子显微镜(SEM)观察煅烧后球形骨料的显微结构。使用压汞法对煅烧后的球形骨料进行孔径分析。

2 结果与分析

2.1 试验结果

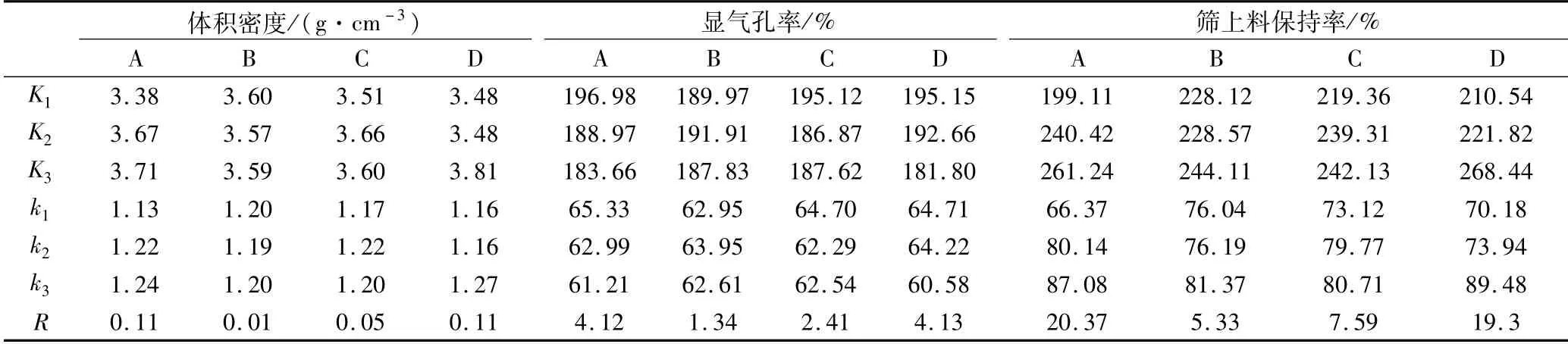

不同方案煅烧后球形骨料的性能见表3。对各因素计算相应的水平值之和K1、K2和K3以及平均值k1、k2和k3,并得到各个因素的极差R,所有结果列于表4。

表3 煅烧后的球形骨料的性能Table 3 Properties of spherical aggregates after being calcinated

表4 正交试验分析结果Table 4 Range analysis results

2.2 讨论分析

从极差分析结果来看,各个因素对球形骨料性能影响的顺序分别为A≈D>C>B。下面分别进行解释和讨论。

2.2.1 二氧化硅微粉加入量的影响

由极差分析结果可知,二氧化硅微粉的加入量对球形骨料的体积密度、显气孔率和强度的影响最大,且随着二氧化硅微粉加入量的增加,球形骨料的体积密度上升,显气孔率下降,强度提高。相对于硅石粉来说,二氧化硅微粉是一种松散团聚在一起的球形无定形粉体,具有很小的粒径和很大的比表面积,因而具有较大的活性。在与菱镁矿分解得到的MgO粒子发生反应生成2MgO·SiO2时,根据杨德尔方程可知[9],二氧化硅粒子的粒径越小,则固相反应的速率越快,同时所生成的镁橄榄石的粒子也越小。在镁橄榄石晶体粒子烧结长大的过程中,由库津斯基的双球烧结模型理论[10]可知,在蒸发凝聚传质阶段,颈部的生长速度(x/r)与粒子半径(r)的关系为:x/r∝r-2/3;扩散传质阶段:x/r∝r-3/5,即晶粒越小就更易烧结,也就更容易促进料球的致密化。

2.2.2 罐磨机转速的影响

罐磨机的转速对球形骨料性能的影响最弱。分析认为,尽管随着转速的提高,研磨体的运动速度也随之提高,但由于作为研磨体的刚玉的直径较大,而起始物料的粒径较小,因此,研磨体与物料之间的碰撞机会较少。所以,通过提高罐磨机的转速并不能很有效地起到促进研磨原始物料的作用,因而也就不能显著地改善球形骨料的各项性能。

2.2.3 研磨时间的影响

研磨时间对球形骨料性能的影响略强于罐磨机转速的影响。尽管研磨体与物料之间的碰撞机会少,但通过延长研磨时间仍然可以使物料进一步细化。然而,如果过分延长研磨时间,将会使能耗增加。同时,由于研磨体为刚玉球,研磨时间过长将会使研磨体损耗并进入物料内,在高温下发生MgO与Al2O3生成镁铝尖晶石(MgO·Al2O3)的反应,对于保持物料体系的纯净化不利。故研磨时间也不宜过长。

2.2.4 煅烧温度的影响

煅烧温度对球形骨料性能的影响程度与二氧化硅微粉加入量的影响程度相当,且对各个性能的影响趋势相同。煅烧温度的影响主要体现在促进镁橄榄石晶体的生成和晶粒的长大上。提高煅烧温度,原子能量随之提高,迁移速度加快,可以同时促进固相反应速度和致密化过程,使物料内部各组分反应和结合更充分,物料更致密,同时也提高了球形骨料的强度。然而,煅烧温度过高将使得球形骨料趋于致密化,与开发轻质球形骨料的目的相悖。所以应将煅烧温度控制在一定的范围内。

3 最优技术路线的确定及所制得球形骨料的性能

根据极差分析结果和讨论,考虑球形骨料的体积密度、显气孔率和强度的要求,同时兼顾节约能源和保持体系的纯净化,确定最优工艺路线为A2B1C1D2,即二氧化硅微粉加入量、罐磨机转速、研磨时间和煅烧温度分别为10%(w)、300 r·min-1、1 h和1 420℃。根据最优工艺路线生产的球形骨料的体积密度为1.14 g·cm-3,显气孔率为62.26%,筛上料保持率为75.1%。

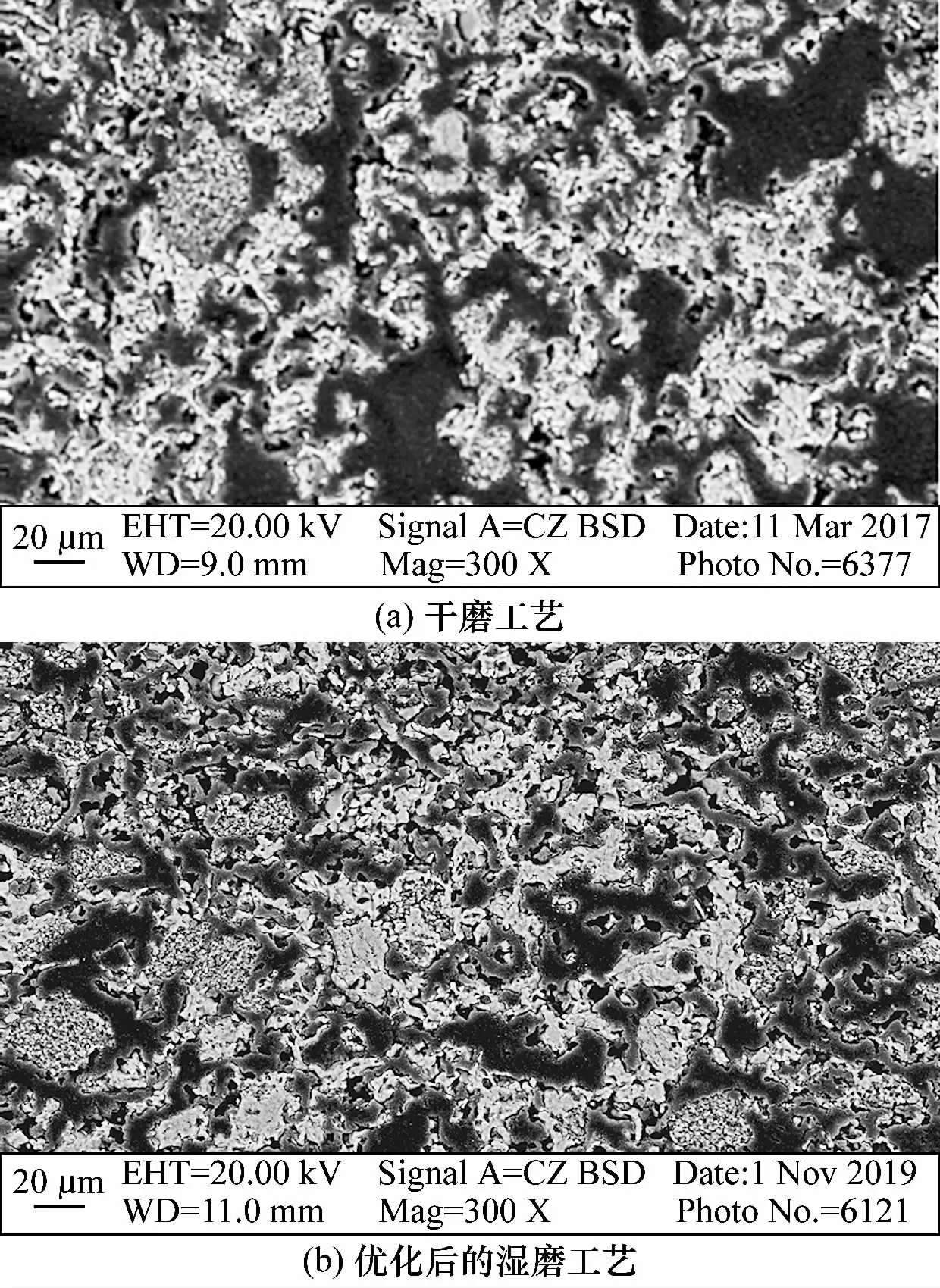

图1为采用干磨工艺与采用经优化后的湿磨工艺生产的球形骨料的SEM照片。

图1 分别采用干磨工艺与优化后的湿磨工艺生产的球形骨料的SEM照片Fig.1 SEM images of spherical aggregates produced by drying milling technique and optimized wet milling technique

由图1可知,与采用干磨工艺生产的球形骨料相比,采用经优化后的湿磨工艺路线生产的球形骨料中孔径>20μm的气孔已大大减少,大孔洞基本消失不见,孔径分布也更为均匀。

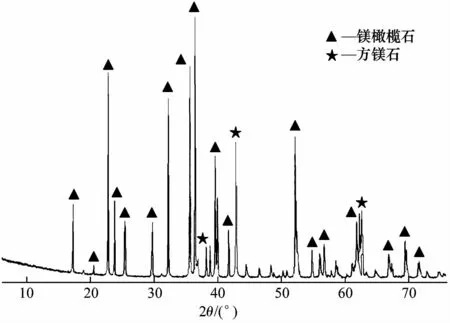

图2为采用优化后的湿磨工艺生产的球形骨料的XRD图谱。由图2可知,球形骨料中除了生成大量的镁橄榄石外,还有部分剩余的方镁石,从而使得体系组成处于M2S-MgO的二元系统内,保证球形骨料具有良好的高温性能,这与配料时的组成设计一致。同时也说明了最优技术路线中确定的温度可以保证体系中镁橄榄石的完全生成。

图2 采用优化后的湿磨工艺生产的球形骨料的XRD图谱Fig.2 XRD pattern of spherical aggregates produced by optimized wet milling technique

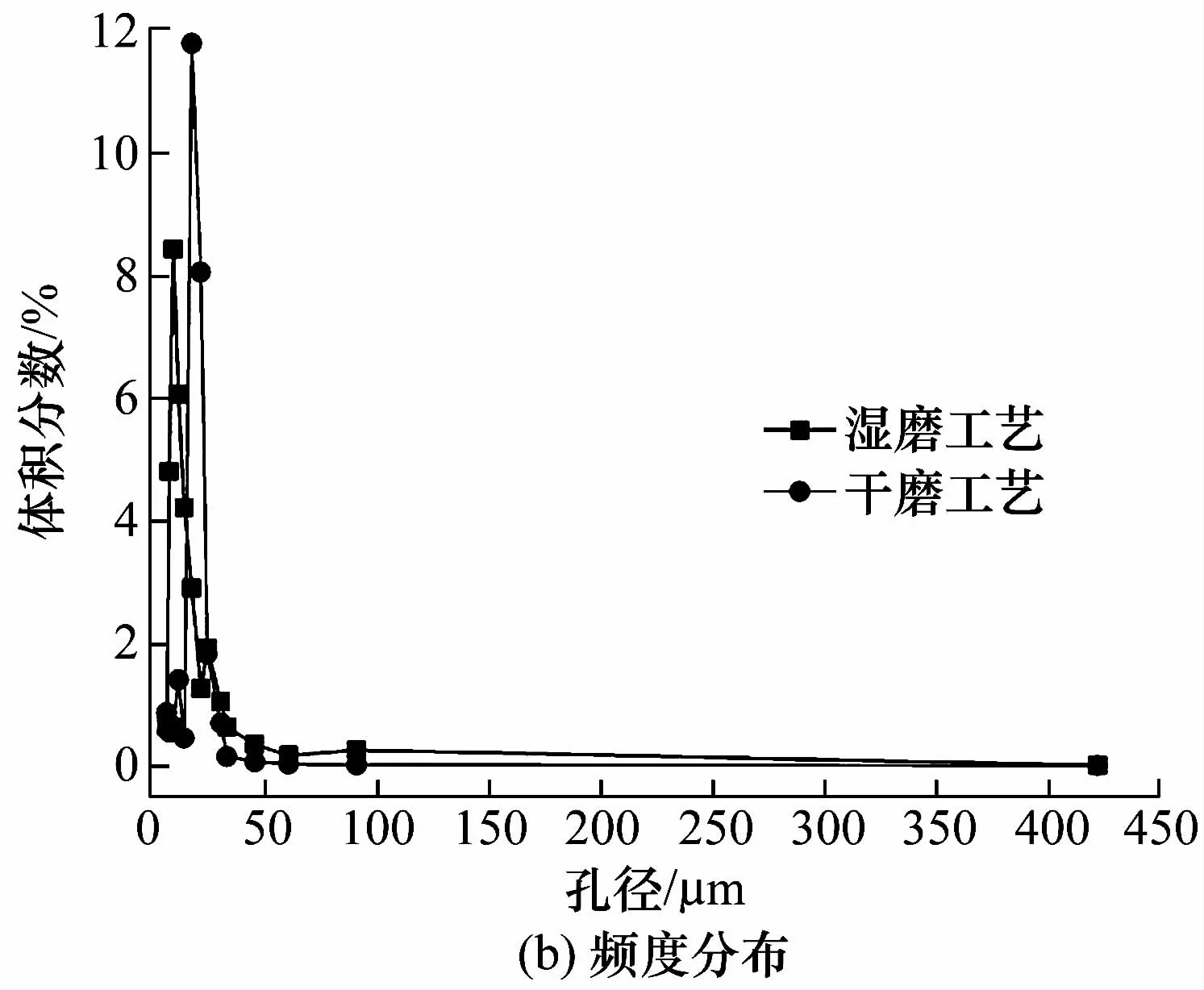

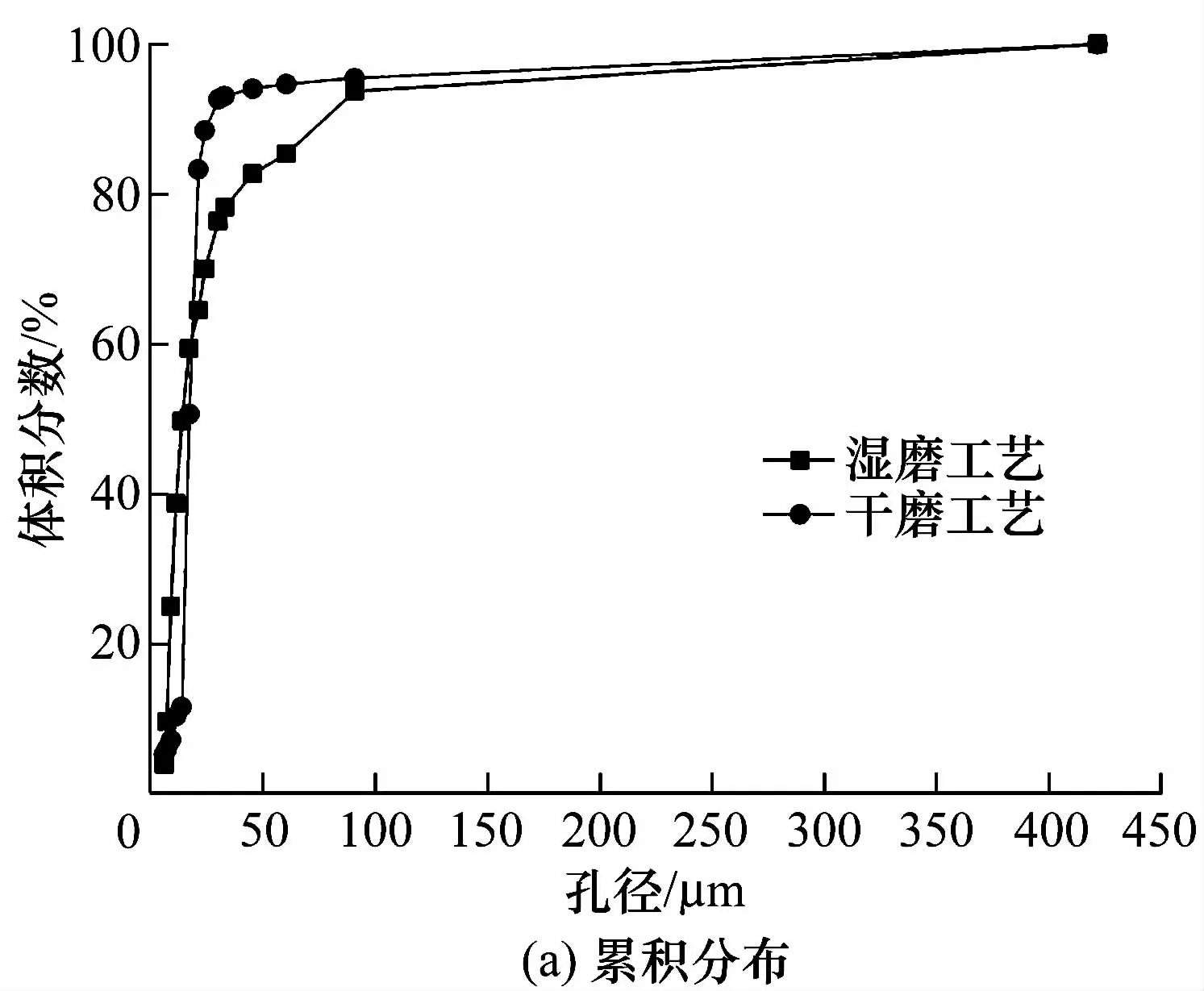

图3为采用干磨工艺与经优化后的湿磨工艺生产的球形骨料的孔径分析结果。由图3(a)可见,与采用干磨工艺生产的球形骨料相比,采用经优化后的湿磨工艺生产的球形骨料中≤10μm的气孔所占的百分比增加。同时,由图3(b)可见,采用经优化后的湿磨工艺生产的球形骨料中最大体积分数对应的粒径变小,而且粒径分布更加均匀。

图3 采用干磨工艺与经优化后的湿磨工艺生产的料球的孔径分析结果Fig.3 Pore size analysis result of spherical aggregates produced by drying milling technique and optimized wet milling technique

这正是由于湿磨过程中水的助磨作用和流动产生的效果[11]。大量微孔的存在,使得气孔内气体分子的运动范围也随之减小,从而削弱了通过气孔的对流换热作用,有利于提高球形物料的隔热保温效果[12]。

4 结论

(1)二氧化硅微粉加入量和煅烧温度为影响镁橄榄石轻质料球性能的主要因素;

(2)最优工艺路线为二氧化硅微粉加入量、罐磨机转速、研磨机时间和煅烧温度分别为10%(w)、300 r·min-1、1 h和1 420℃;

(3)采用优化后的工艺路线生产的轻质料球的性能优良,孔径分布均匀,微孔数量增加,有望作为优良的碱性隔热耐火原料。