低掺量红柱石粉对Al2O3-SiC-C浇注料性能的影响

2022-06-21付云鹤夏春玲牛峥穆元冬郝占宏叶国田

付云鹤 夏春玲 牛峥 穆元冬 郝占宏 叶国田

1)郑州大学材料科学与工程学院 河南郑州450001

2)山东耐火材料集团有限公司王铝分公司 山东淄博255311

3)巩义市顺祥耐材有限公司 河南郑州451200

前人研究[1-5]表明:在Al2O3-SiC-C浇注料中引入红柱石骨料(3~1 mm)可以提高其抗氧化性;但是,由于红柱石骨料添加量大(约为19%(w)),并且红柱石的强度低于棕刚玉的强度,这可能导致浇注料的强度降低。随着红柱石粒径的减小,其转化效率将会提高,应该更有利于试样的烧结致密化,提高浇注料的抗氧化性和强度[6-7]。

在本工作中,研究了红柱石粉(≤0.055 mm)添加量(质量分数分别为0、1%、2%、3%、5%)对Al2O3-SiC-C浇注料的致密度、强度、抗氧化性和抗热震性的影响。

1 试验

1.1 原料

制备Al2O3-SiC-C浇注料的原料有:棕刚玉颗粒(8~5、5~3、3~1、≤1 mm)和细粉(≤0.074 mm),w(Al2O3)≥95%;碳化硅,粒度≤1、≤0.045 mm,w(SiC)≥97%;沥青,粒度1~0.2 mm,w(固定碳)≥56%;α-Al2O3微粉;SiO2微粉;Secar 71水泥;w(Si)≥98%的Si粉;w(Al)≥99%的Al粉;粒度≤0.055 mm的红柱石粉。

1.2 试样制备及测试

设计了用不同量红柱石粉等量取代棕刚玉细粉的试验配方,见表1。

表1 试验配方Table 1 Formulations of castable specimens

按表1配料,在水泥胶砂搅拌机中干混1 min,再加水湿混3 min,然后倒入40 mm×40 mm×160 mm的不锈钢模具中振动成型。室温养护24 h后脱模,在110℃烘干24 h,然后在1 450℃保温3 h煅烧。

按相关标准检测烧后试样的显气孔率和体积密度(GB/T 2997—2000)、常温抗折强度(GB/T 3001—2017)、高温抗折强度(GB/T 3002—2017)。采用空气淬火法(ΔT=950℃)对试样进行10次热震循环[8],以热震后试样的常温抗折强度保持率评价其抗热震性;将热震后试样切开,通过Adobe photoshop 2020的像素计数方法测量氧化层厚度,并计算试样的氧化指数(氧化面积÷总截面面积×100%),以表征试样的抗氧化性[9]。

将红柱石粉在1 450℃保温3 h煅烧。采用D8 Focus型X射线衍射仪分析烧后红柱石粉的物相组成。采用SIGMA HD型扫描电子显微镜观察烧后红柱石粉和热震后浇注料试样的显微结构。

2 结果与讨论

2.1 烧后红柱石粉的物相组成和显微结构

在1 450℃煅烧3 h后红柱石粉的XRD图谱见图1。其主晶相为莫来石,残留有少量红柱石。

图1 在1 450℃煅烧3 h后红柱石粉的XRD图谱Fig.1 XRD pattern of andalusite powder calcined at 1 450℃for 3 h

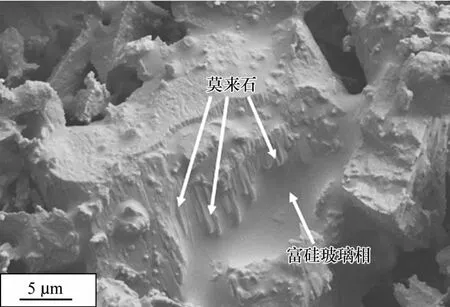

在1 450℃煅烧3 h后红柱石粉的SEM照片见图2。可以看出:红柱石颗粒表面有大量富硅玻璃相。

图2 在1 450℃煅烧3 h后红柱石粉的SEM照片Fig.2 SEM image of andalusite powder calcined at 1 450℃for 3 h

2.2 浇注料的显气孔率和体积密度

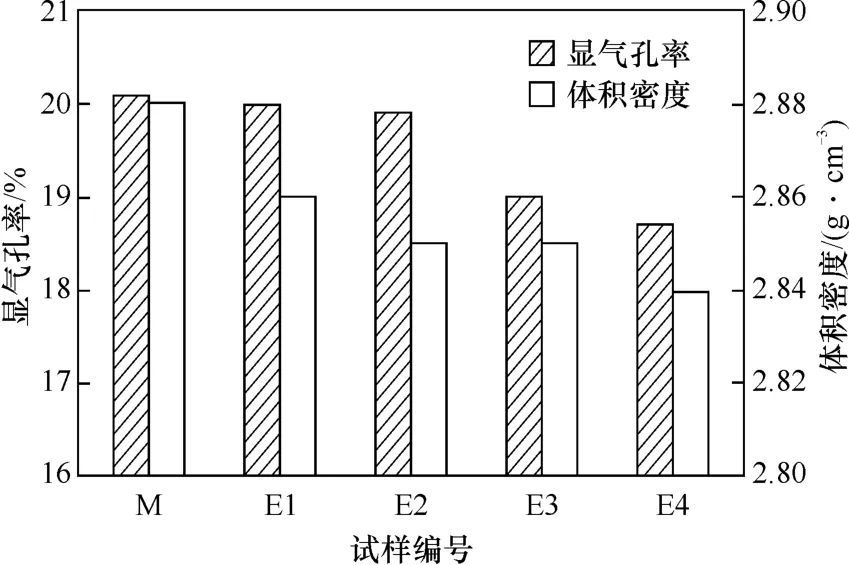

烧后浇注料试样的显气孔率和体积密度见图3。可以看出,随着红柱石粉加入量的增加,试样的显气孔率和体积密度均呈减小趋势。

图3 烧后浇注料试样的显气孔率和体积密度Fig.3 Apparent porosity and bulk density of castable specimens after firing

在浇注料试样的煅烧过程中,红柱石粉转变为莫来石和富硅玻璃相。红柱石莫来石化产生的体积膨胀会挤压红柱石颗粒周围的孔隙,降低试样的气孔率。富硅玻璃相既能促进试样烧结,又能填充试样的部分孔隙,从而降低试样的气孔率;此外,富硅玻璃相中的SiO2还可以与浇注料基质中的Al2O3反应生成二次莫来石,进一步降低试样的气孔率。因此,随着红柱石粉加入量的增加,试样的显气孔率呈减小趋势。至于烧后浇注料试样的体积密度随红柱石粉加入量的增加而减小,则是因为红柱石及其转化后生成的莫来石和富硅玻璃相的密度均比被红柱石等量替代的棕刚玉的小。

2.3 浇注料的力学性能

烧后浇注料试样的常温抗折强度和高温抗折强度见图4。可以看出:随着红柱石粉加入量的增加,试样的常温抗折强度和高温抗折强度均逐渐增大。这是因为:试样的强度与其致密度呈正相关;莫来石的生成提高了试样的结合程度,从而提高试样的强度。

图4 烧后浇注料试样的常温抗折强度和高温抗折强度Fig.4 CMOR and HMOR of castable specimens after firing

2.4 浇注料的抗热震性

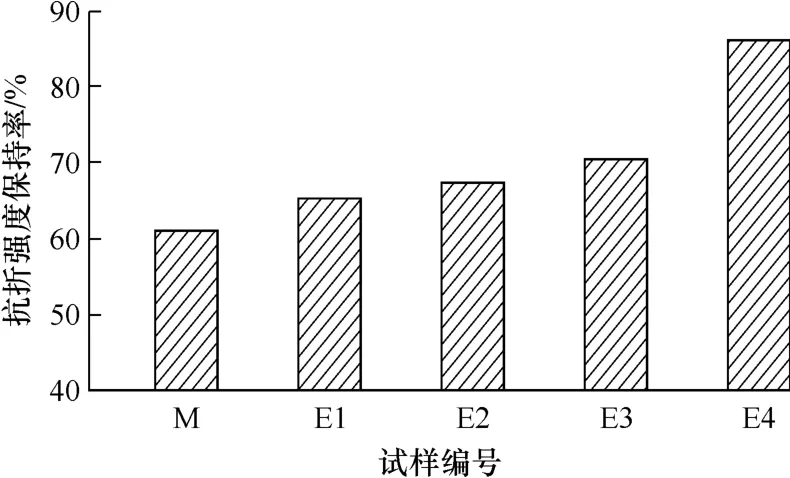

热震10次后浇注料试样的常温抗折强度保持率见图5。可以看出,随着红柱石粉加入量的增加,热震10次后试样的常温抗折强度保持率逐渐增大,即抗热震性逐渐提高。这是因为莫来石的生成能提高试样的结合程度和韧性,从而改善试样的抗热震性。

图5 热震10次后试样的抗折强度保持率Fig.5 Retention ratio of CMOR of castable specimens after 10 thermal shocks

2.5 浇注料的抗氧化性

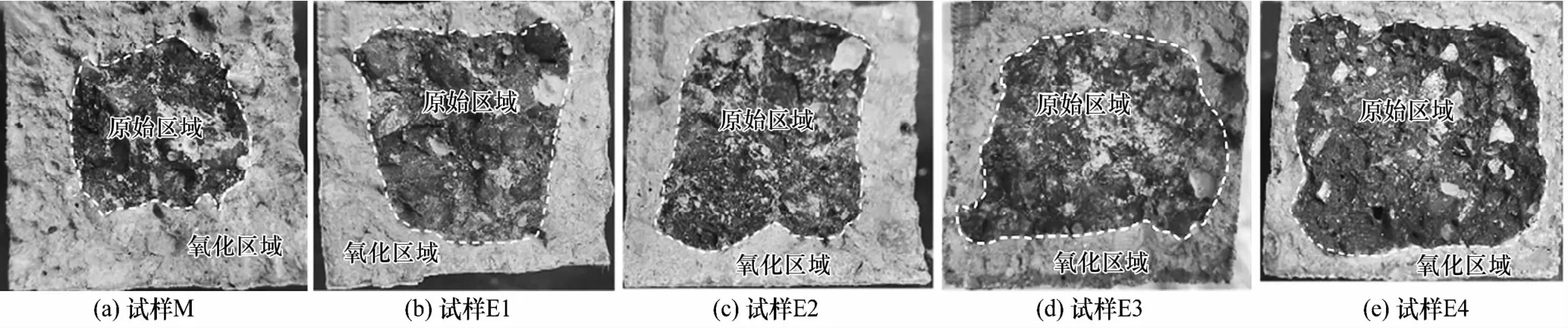

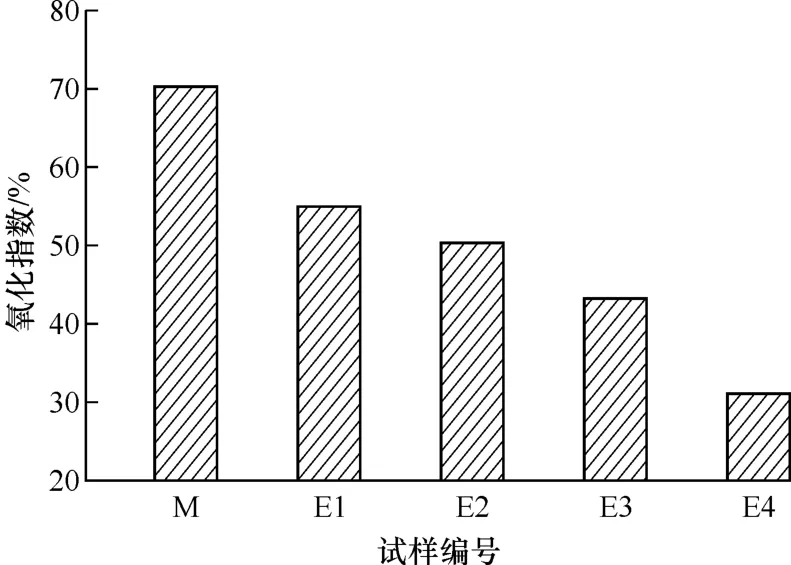

热震10次后浇注料试样的截面照片见图6,氧化指数见图7。可以看出,随着红柱石粉加入量从0增加到5%(w),试样的抗氧化性显著提高。这是因为试样的致密度提高,阻碍了O2向试样内部的扩散及CO向试样外部的扩散。

图6 热震10次后浇注料试样的截面照片Fig.6 Photos of cross-sections of castable specimens after 10 thermal shocks

图7 热震10次后浇注料试样的氧化指数Fig.7 Oxidation index of castable specimens after 10 thermal shocks

2.6 浇注料的显微结构

热震10次后浇注料试样M和E4氧化区域的SEM照片见图8。可以看出:1)试样M的氧化区域中存在许多大小不一、分布不均的孔洞,骨料与基质之间存在明显的间隙。2)试样E4氧化区域的孔洞较少,骨料与基质结合更紧密。

图8 热震10次后浇注料试样M和E4氧化区域的SEM照片Fig.8 SEM images of castable specimens M and E4 after 10 thermal shocks

3 结论

(1)在1 450℃煅烧3 h后,大部分红柱石粉(≤0.055 mm)转化为莫来石和富硅玻璃相。

(2)随着红柱石粉添加量的增大,烧后浇注料试样的显气孔率和体积密度减小,常温抗折强度、高温抗折强度、抗热震性和抗氧化性均增大。