无碳小车S形轨迹设计与分析

2022-06-21王飞鸿聂时君吴昊刘莹

王飞鸿,聂时君,吴昊,刘莹

(湖南人文科技学院能源与机电工程学院,湖南娄底 417000)

0 引言

设计一种将砝码重力势能转换成启动和行走所需动能并且同时具有方向自动控制功能的小车,要求小车在行走过程中完成所有动作所需要的能量都来自于砝码重力势能的转换,并且在竞赛场地不等距地摆有障碍物,小车行驶有效路线只能从两个障碍物之间穿过且不可碰倒障碍物才算有效,若一次越过多个障碍物只算一个。

在此条件下,设计的小车需要满足两点要求:1)小车行驶过程中所需能量均来自砝码的重力势能转换,并且对小车的行驶速度也有要求。若小车速度过快会导致小车行驶过程中不稳定,造成侧翻,短时间转向频繁,导致小车轨迹误差变大,偏离原有轨迹路线。由于比赛场地不可能达到处处水平,若速度过慢会导致小车在上坡时终止行驶。2)设计一种自主配合小车行驶控制转向的机构且行驶路线符合预测轨迹。在设计中要确保控制机构简单,所用的零件少,重要零件可替换性强并且组装简易,运用时灵活,所占空间小。

1 设计思路

1)根据机械守恒定律,通过机构之间的转换,将重力势能转换成小车启动与运行所需要的动能;2)在设计小车结构时,要考虑周全,减少加工难度并减少材料费用,使小车合理化;3)通过计算,设计出小车模型较优化的尺寸参数,再利用简易的结构组合,以此来减少无用功,实现有用功的最大化[1];4)通过计算,求出小车运动时所需要的初始力矩,设计出合理的传动比,使小车在运行过程中更加平稳不发生偏移。

2 理论分析

2.1 传动机构的选择

由于该小车的整体设计以简易为核心原则,要求结构简单明了,所使用的零部件数量少,能量传动效率高,因为齿轮传动的适用范围广,具有恒定的传动比,传动效率高,工作可靠,使用寿命长,结构紧凑[2],因此考虑选择齿轮传动。

2.2 小车轨迹传动比分析

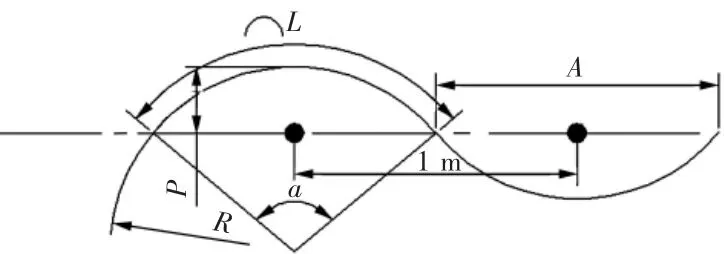

小车设计为三轮结构,为了使小车整体结构简单明了,前轮设定为一个转向轮,两个后轮中一个为主动轮,另一个为从动轮。由于小车轨迹为S形,且障碍物没调试前之间距离为1 m时可近似看为两段扇形组合,如图1所示。

图1 数学分析示意图

由图1分析可知,小车行驶轨迹的半径R=[P/2+A2/(8P)],其中P为小车垂直障碍物连接线距离最远点,A为弦长(即障碍物之间的距离1 m),弧长L=aR,经计算得a=2arctan[A/(2R-2P)],故求得L=2R·arctan[A/(2R-2P)],其中P为小车S形路线的振幅,决定于小车S形轨迹的最大峰值。P的取值可以决定小车的单位周期内总体路程,虽然增大P会导致在同等能量情况下小车行走的总体周期数减小,即越过的障碍物数目减少,影响整体参赛成绩,但是振幅P的增大会使小车的容错率变大,不易受到因振幅小、行程误差积累而导致碰撞障碍物的影响。在可取范围内P应取最小值,再考虑底板外形尺寸可以取P值为400 mm。小车行驶一个周期的总路程为2L。若取后轴车轮的半径为r,则小车行驶一个周期后轮转动的圈数为2L/(2πr),所以大齿轮与小齿轮的传动比[3]为2πr/(2L)。

2.3 轨迹偏离理论分析

能够导致小车实际轨迹偏离于理想轨迹的因素有以下几种:1)零件的精度加工出现误差。在设计好一些连杆、孔、齿轮[4]、凸轮等零件轮廓尺寸参数后,按照其零件图加工制造,难以避免加工误差,考虑到成本因素,往往会对加工出来的零件采取让步使用,这是一个导致小车实际轨迹偏离理想轨迹的重要原因。2)零部件的装配误差。由于构成小车的零件多,在装配上难免会造成装配累积误差。在多次拆装使用后,会造成零件部分磨损[5],偏离原有的设计尺寸参数,或者在加工时存在尺寸误差,从而形成装配误差[6]。在大赛比赛时,还需要将小车临时拆装,由于时间原因导致过于匆忙,忽略某些细节,从而导致运动部件与静止部件的装配间隙发生变化,以及可拆卸的对称支架的同轴度原因导致后车轮不平行或者转动时轮子出现左右晃动,大、小齿轮啮合间隙出现变化,这些原因都有可能迫使小车轨迹偏离理想轨迹。3)小车发车位置及角度。小车出发点选择很重要,不同的位置需要对准不同的车身角度。在选择错误的出发点后,即使该小车行驶中没有误差,也会碰撞到障碍物。最简单的出发点可以选择轨迹的左右峰值,这样小车车身的角度很容易选择。因此,只有满足以上几点要求,才能使小车轨迹达到理想状态。

2.4 偏离解决方案

对于精度要求高的小车,在设计结构时,需要考虑避免在小车零部件加工过程中产生误差。对于支架的设定,尤其是后轮支架,由于需要考虑轮子装配的同轴度,将其左右两边的支架设计成一体化,确保打孔时孔的同轴度误差小。零件的加工最好是一次加工成形,避免因二次加工而导致误差。对于一些关键零部件,需要加强其刚度,减少多次拆装对其造成磨损而导致装配误差。在零件与零件装配之间可以确定一些精准的定位基准面,以及在零件上多增加一些键、销等定位元件,确保两者之间的装配间隙不发生变化。

尽管如此,还会不可避免地形成一些误差,因此可以通过设计一组微调机构,通过改变前轮的摆角,直接控制小车转向,以此来补偿误差带来的轨迹偏差。

3 结构设计

3.1 底板初始外型尺寸设计

在设计底板之前,为了确保小车的重心在中心处,使小车行驶过程更加平稳,减少小车轨迹误差,提议将砝码放置在底板的中心。赛制已规定出砝码的尺寸(即φ50×60),因此在确定底板最初外形阶段时,可以先确定好3根支撑砝码支柱的定位尺寸。为了保证小车在行驶过程中砝码不发生较大的晃动,使圆柱砝码表面与3根支撑杆表面直线距离的距离为1.0~1.5 mm。先确定底板毛坯初始的长和宽尺寸,在后面考虑其他机构结构及其尺寸时会有一个初步的限制。在后期所有零件制作尺寸参数决定完成后,把多余的边料用车床车掉。

3.2 驱动选择

在考虑小车建模驱动时,有单轮驱动和双轮驱动两类可供选择。由于小车在行驶过程中时刻处于转弯状态,如果用双轮驱动,在转弯时小车发生转位,后轮的外车轮会相对地面滑动,从而造成阻力过大,并且小车的前轮在偏转时受到后轮驱动所施加的力是一个平行于小车车身的力,如图2所示。

由图2可知,沿着小车前轮方向的力F1=Fcos α。因为小车的转向角度越来越大,所以在F不变的情况下F1会变小,导致小车在行驶过程中所需要的力矩越来越小,因此就要改动小车的传动比,使小车在初始启动时所施加的力矩变大。因为小车速度变大且时刻处在转弯状态,由于惯性作用可能会使小车上的砝码在行驶时产生晃动,不利于小车平稳行驶,因此决定采取单轮驱动。在考虑如何使前后轮达到差速效果时,决定将后传动轴一分为二,不采用差速器。因为在考虑全部因素前提下,若采用差速器会使小车整体结构和小车的拆装更加复杂,并且会使小车质量增大,能量损耗增加,因此不宜采用。

图2 车体受力示意图

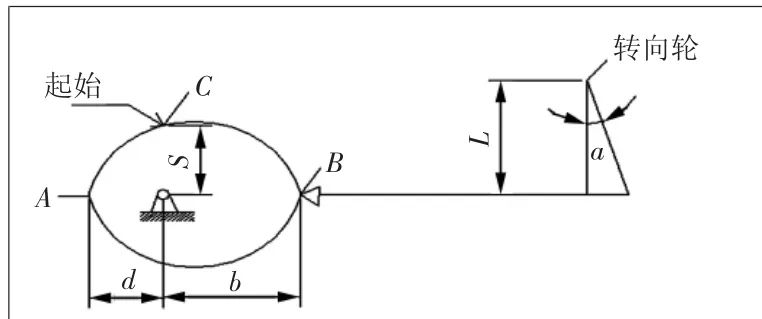

3.3 支架结构设计

在设计支架的外形结构时,保证其结构简单、装配方便。由于需要保证主动轴与传动轴水平、平行,以此来减小小车在转弯时的误差,因此左右两边对称的支架必须同时加工且成一体化、不可拆卸,保证打孔时的同轴度,以确保安装后轮时对称。采取单轮驱动后,设计出具体的从动轴支架,其结构简图如图3所示。

图3 从动轴支架结构简图

其中A、B、C处安装轴承,由于后轴改为单轴驱动,一分为二,故在B处需安装两个轴承,这样可以起到差速作用。为了使轴承和支架更好地紧固在一起,因此在每处安装轴承的顶部设计一个缝槽,通过螺栓紧固,使得轴承卡紧,不发生左右晃动并且方便轴承拆装。

由于小车的主动轴没有要求特殊处理,因此可以参照从动轴支架的结构,可将中间安装轴承部位去除掉,即可达到理想目标。

3.4 控制结构设计

在选择小车控制机构时,有凸轮机构和曲柄摇杆机构[7],二者可供参考。在结构上,曲柄摇杆机构所需要的零件较多,组装过程比凸轮机构复杂,占用空间比凸轮机构大,容易损坏且有死点,但其设计参数简单,制作方便简单,容易实现。凸轮的外形尺寸参数比曲柄摇杆机构复杂,并且从动件的行程不能过大,否则会使凸轮变得笨重,但凸轮机构零件单一,只需要设计适当的凸轮轮廓[8],便可使从动件得到任意的预期运动,而且结构简单、紧凑、设计方便。本文采用凸轮机构,转向机构的运动分析如图4所示。

由于小车的轨迹是一个S形,所以推程与回程在相等时间内使转向轮的左右摆动角大小一致。由图4可知,推杆随着凸轮的转动而往复运动,其中有S-d=b-S,图中最大摆角a=arctan[(S-d)/L],当推杆的尖顶触碰到A与B点时达到最大摆动角,在C点为转向的起始点,转向轮不发生偏转。

图4 转向机构的运动分析图

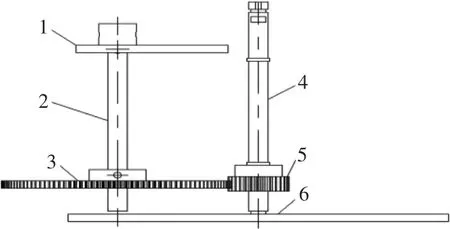

3.5 小车传动结构设计

采用一级圆柱齿轮传动,凸轮与主动轴固定,后轮主动轮与从动轮固定,其结构简图如图5所示。

图5 传动机构简图

用一根绳子一端系于砝码,另一端系于主动轴2,砝码下降时,通过机构连接带动主动轴2旋转,大齿轮3与凸轮1共同安装在主动轴2上,三者一起转动,通过大齿轮3、小齿轮5啮合装配,大齿轮3带动小齿轮5转动,后轮6安装在从动轴4上,两者一起转动。大齿轮3和小齿轮5的传动比决定后轮6转动的圈数。UG模型如图6所示。

图6 UG建模

3.6 微调机构设计

由于比赛场地的障碍物不等距,且小车在比赛拆装过程中会出现误差,为了保证小车的实际轨迹能够更加偏向于理想轨迹,所以小车的控制部位需要配有可调节装置以改变摆动角的大小,满足现场的需求。由前面所述可知,通过凸轮的转动,使与其接触的连杆前后推动,从而使与连杆连接的横杆左右摇摆,使与其紧固在一起的转向轮一起左右摆动,实现小车行走路线为S形,从而躲避已经摆好的障碍物。将横杆L设计为两节连杆,一节为可伸缩微调螺杆,另一节为普通连杆,通过万向节使普通连杆与可伸缩微调螺杆装配连接。小车的摆角a=arctan[(S-d)/L],其中S与d为定值,L为变量,所以只需要改动L值,就可以改变小车的摆动角极限范围,可调的最小误差为0.01 mm。通过Matlab软件分析得出,若L值变大,则小车的极限偏角变小,使其振幅变小,运动周期变短;反之,若L值变小,则小车的极限偏角变大,使其振幅变大,运动周期变长。因此,在实际情况中,可以通过改变L值来改变小车的运动周期,从而适应比赛场地距离不等的障碍物,即通过调控连杆L的实际值与理论值之间的偏差使小车的轨迹变化。

3.7 绕线滑轮设计

在选择怎样将砝码的重力势能转换成小车的动力势能时,一般都是采取绳系连接,将砝码与小车主动轮或者从动轮连接,砝码下落带动轴的转动(本文缠绕的主动轴即装配大齿轮的轴)。一般的缠绕方法为:采用一根绳子一端缠绕砝码,另一端绑住绕线轴(主动轴),在与定滑轮相结合,组成一组将重力势能转化成小车起步和行驶所需要动能的机构。由于小车启动时所需要的驱动力矩较大,而维持小车运动的力矩小于启动力矩,因此可以将绕线轮设计成图7[9]所示的结构。

图7 绕线轮设计

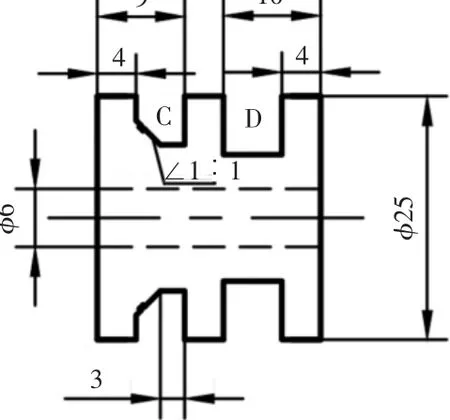

小车在绕线轴的A点开始启动,小车的行驶过程中缠绕在B点,慢慢带动主动轴。但其在实际运用中加工复杂、难度较大,在设计零件的尺寸参数和结构固定的情况下,启动力矩的计算误差及后期的装配误差都有可能造成该绕线轮无法满足小车需求,造成不必要的成本浪费。因此设计一种多槽绕线滑轮,其结构如图8所示。

图8 绕线轮优化

采用两根绳子:一根一端绑住砝码,另一端缠绕在C槽里;另一根一端缠绕在绕线轴,另一端缠绕在D槽里。可以利用3D打印制作该零件,简单方便,可以依据后期整体模型更改槽的深度,从而改变初始力矩。

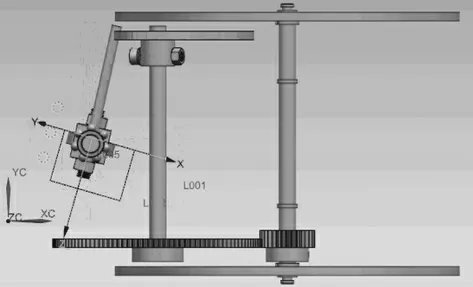

4 UG建模及仿真

根据本文设计的传动机构、控制机构以及微调机构进行UG建模[10]整体成型,避免在加工时出现问题,如图9所示。整体零件建模完成,对模型进行UG运动仿真,如图10所示。从仿真可以看出,其整体轨迹较少偏离赛道,因此在实际操作中只需要寻找合适的出发点和车身角度,即可满足理想轨迹。

图9 建模装配

图10 运动仿真

5 材料选择

根据小车UG模型进行加工制造小车的材料选择,部分零件材料如下:1)对于小车的底板材料,通常有铝合金和塑料板两种选择,常见的塑料板有聚丙烯塑料板(PP板)、硬质的PVC塑料板材、聚乙烯(PE)塑料板及ABS塑料板,根据质量与价格衡量,其中的PP材料价格低、硬度大。如果需要在底板上攻丝,经过多次拆装后就会出现滑丝现象,因此不宜选用铝合金。2)支架、主动轴与传动轴可以采用45钢。3)牵引砝码的材料可以采用复合纤维材料。4)后轮材料可以采用铝合金。5)3根立杆的材料可以采用碳素纤维材料。

6结论

本文以结构简单实用为核心原则制作小车,设计好机构的结构形状和参数尺寸后,通过UG建模成型,再利用仿真显示初始小车运动轨迹,然后通过Matlab软件进行数据优化,使其轨迹更加准确,最后确定成型实物的尺寸参数。在设计、加工成型、装配、试验调整等几个阶段中,每个阶段都有可能造成小车轨迹的偏离,因此需要严格把控每个环节,减少误差。其中的微调机构最为重要,其可以补偿各种成型阶段所造成的误差,对微调机构精度进行调整,可以使小车行驶轨迹更加接近理想状态的轨迹路线。