莆炎高速沙溪大桥焊接技术应用研究

2022-06-21王佩黄会强

王佩,黄会强

中铁宝桥集团有限公司 陕西宝鸡 721006

1 序言

耐候钢桥梁具有全寿命周期成本低、工期短、维护简化及绿色环保等优势,因而引起有关部门的高度重视,逐步成为国内钢桥建设尤其是山区桥梁的优选材料。同时,高强度耐候钢因其具有高强韧性和良好的耐蚀性,也得到了设计者的青睐,逐渐被用于受力较大的关键部位,大大减轻了钢梁自重。莆炎高速沙溪大桥为全焊免涂装耐候钢桥,采用了钢桁组合连续钢构的结构形式,主桁构件为免涂装耐候钢,其中墩顶负弯矩区域上弦杆受力较大,因此采用了高强度Q500qDNH耐候钢板。

2 工程概况

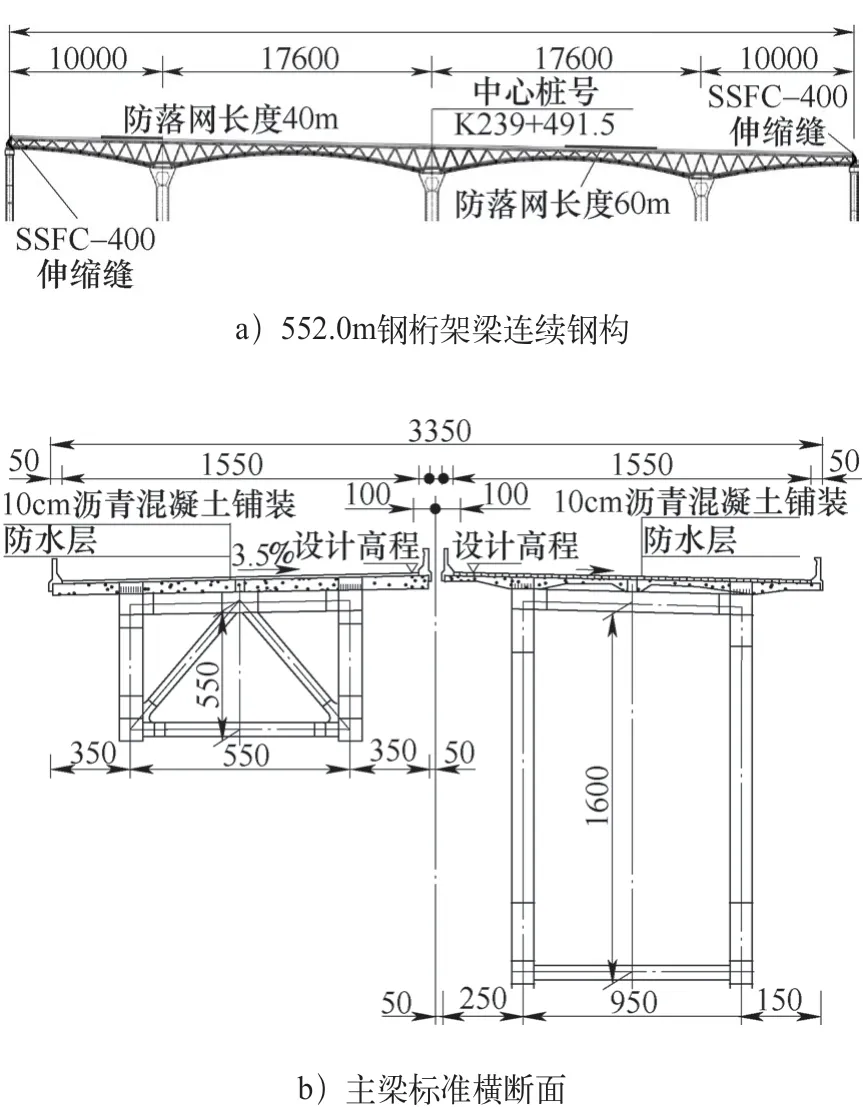

莆炎高速沙溪大桥主桥结构如图1 所示。该桥为钢桁组合梁,分左右两幅,跨径布置为(100+176+176+100)m,全长552.0m,主桁架桁高5.5~16m,标准节间水平长12m,两片主桁架弦杆中心距9.5m。

图1 沙溪大桥主桥结构

钢桁梁主桁杆件采用焊接箱形断面,平联杆件为焊接工字形断面。安装时采用节段方式,最大节段重量130t。全桥总重约8600t,主要材质包含Q345qDNH钢、Q420qDNH钢及Q500qDNH钢,所有杆件均采用焊接连接。

3 焊接难点分析

(1)高强耐候钢结构焊接质量控制难度大 耐候钢因加入了较多的Cu、Cr、Ni等合金元素,理论上碳当量较高,其焊接性比同级别的结构钢要差。目前,国内耐候钢尤其高强耐候钢桥应用较少,缺乏对相关耐候钢焊接技术的研究[1]。因此,选用与母材相匹配的焊接材料、确定合理的焊接方法及工艺参数等,保证焊接质量是本项目的一大难点。

(2)全焊钢桁梁结构的焊接变形难以控制 本项目主桥为全焊接连续桁梁桥,钢板厚度为8~50mm,结构形式多,对接环口多。尤其在节段制作、桥位安装过程中,均为熔透对接焊缝。因此,如何控制焊接变形、保证成桥线型是主桥制造重点控制的项目。

4 焊接工艺评定

4.1 焊接材料的选择

针对钢梁采用的Q345qDNH钢、Q420qDNH钢、Q500qDNH钢,结合技术要求及焊丝焊接工艺性能,通过多次熔敷金属对比试验,最终选定的试验用焊接材料见表1。

为了保证与耐候钢板力学性能和耐候性能匹配,耐候钢焊接材料中也添加了Cr、Ni、Cu等耐候性元素,从而满足力学性能和耐腐蚀指数要求[2,3]。

4.2 预热温度及层间温度的确定

通过公式计算典型厚度钢板的焊前预热温度[4],并选择了几种典型板厚钢板,在不同预热温度下进行斜Y形坡口焊接裂纹试验,通过焊接性试验拟确定本项目钢板焊前预热温度、层间温度(见表2)。

4.3 典型接头形式及焊接参数

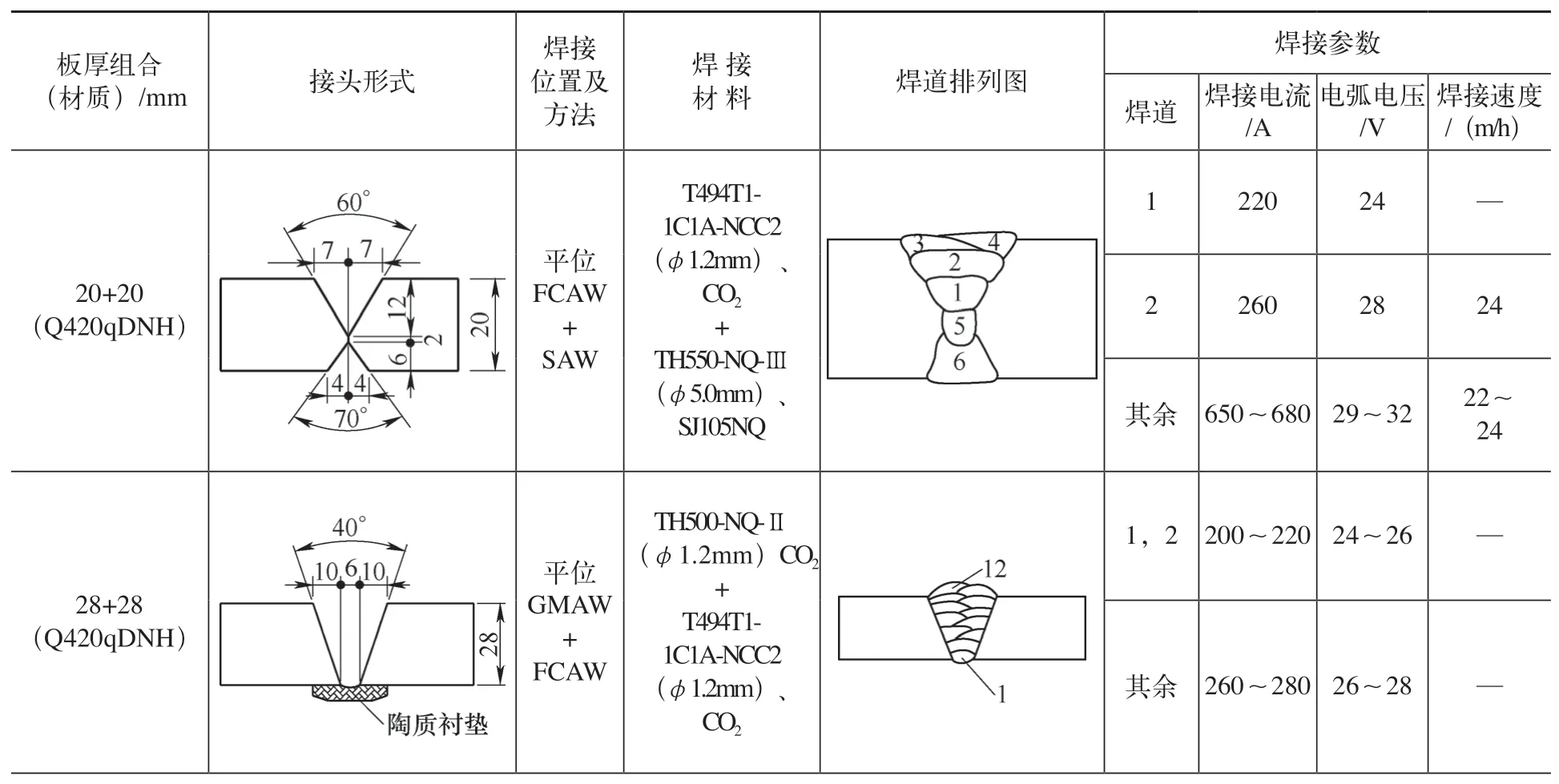

针对钢桁梁结构特点,结合设计要求、制造工艺等,确定拟采用的坡口形式、焊接方法及焊接参数。Q420qDNH、Q500qDNH钢的典型焊接工艺评定试验项目及其焊接参数见表3。

表3 典型焊接工艺评定试验项目及其焊接参数

(续)

4.4 焊接工艺评定试验结果分析

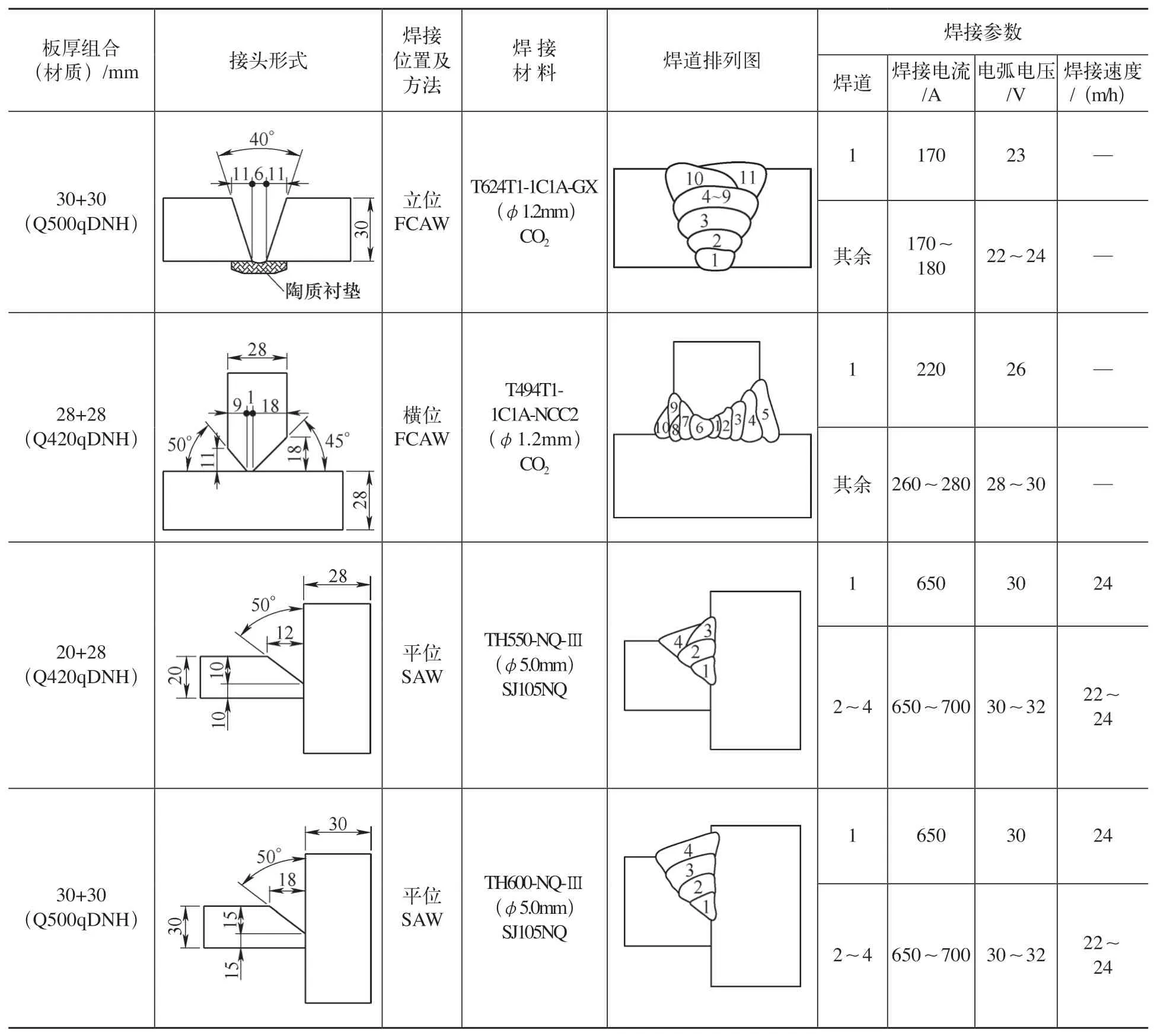

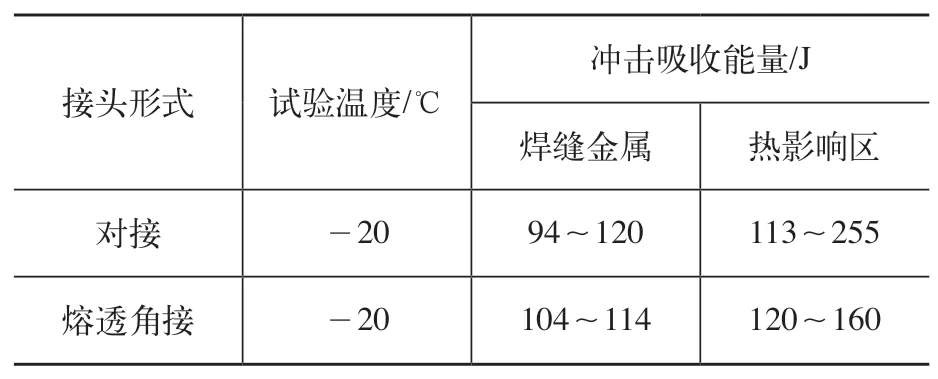

依据Q/C R 9211—2015《铁路钢桥制造规范》进行了焊接工艺评定试验[5]。Q420qDNH钢、Q500qDNH钢的典型焊接接头力学性能与低温冲击性能试验结果分别见表4、表5。

表4 典型焊接接头力学性能试验结果

表5 典型接头低温冲击性能试验结果

从表4、表5可看出,各类接头的拉伸试验结果均高于母材标准值,满足评定标准要求;接头在-20℃的冲击吸收能量均大于规定值,且有一定裕度,焊接接头的低温韧性良好;接头各区的硬度均低于380HV10,在焊接过程中未产生淬硬组织。另外,对接头焊缝金属成分(包括C、Si、Mn、P、S、Cu、Cr、Ni)进行了分析,计算耐候指数的结果为6.4~7.1,均>6.0。对接头进行宏观断面检测,接头熔合良好,无裂纹等焊接缺陷。综上可知,接头各项指标均符合设计要求。

5 焊接工艺及变形控制

5.1 杆件焊接

钢桁梁构件形式主要为箱形(弦杆、腹杆)与工形(上下平联等),杆件结构形式如图2所示。截面尺寸约1m×1m,长度12~15m,工型杆件长度6~9m。

图2 杆件结构形式

为了控制杆件的焊接变形,保证焊接质量,采取了如下工艺措施。

(1)减少焊缝填充量 合理设计焊缝,在满足受力的前提下,尽量减少焊缝填充量,避免过度焊接造成构件较大变形。除不等厚对接、箱形棱角焊缝及横联接头板需开坡口焊接外,其余接头均采用6mm角焊缝。

(2)节点板与腹板不等厚对接焊缝 通过在节点板开过渡斜坡,与薄板匀顺过渡。焊接时先采用CO2气体保护焊打底(厚度不小于6mm),再使用埋弧焊焊接,焊缝两端均加引弧板、引出板,保证端部焊接质量。反面焊前需进行清根,保证熔透[6]。

(3)对板单元纵肋及工形焊缝 均采用自动焊船位进行焊接,以获得较大熔深及良好的外观成形。

(4)箱体主焊缝焊接 在完成箱内隔板等焊缝焊接后,采用埋弧焊进行箱外4条主焊缝焊接,焊接时注意保证所有焊缝焊接方向一致,以减小箱体扭曲变形。同时,对于节点板部位,焊前采用火焰加热使其向外侧预变形,对端口进行刚性临时支撑固定,以有效地控制焊接变形。

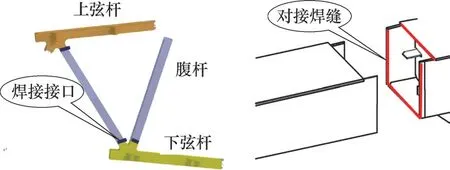

5.2 桁片焊接

桁片由弦杆、腹杆组焊而成,连接接头均为一级对接焊缝,桁片结构形式如图3所示。受结构形式影响,需采用单面焊双面成形工艺(预留间隙,进行填充焊接),焊缝填充量大,造成较大热输入从而引起结构变形。而钢桁梁连接关系复杂,制造精度要求高,因此只有制定有效的工艺措施,才能保证焊缝质量、控制焊接变形。

图3 桁片结构形式

采取的工艺措施主要包括以下4个方面。

1)箱形接口为封闭结构,先进行槽形及其加劲肋焊接,待无损检测合格后再组焊封板。槽形对接焊缝采用陶质衬垫,封板对接焊缝采用钢衬垫,保证背面焊缝成形。均采用CO2气体保护焊进行平位、立位焊接,坡口设计时通过朝向调整来避免仰焊。

2)封板焊接时,因纵向坡口焊缝与横向对接焊缝存在交叉,所以为避免交叉处缺陷产生,杆件制作时纵向坡口焊缝端部预留100mm不焊接,并修磨成1∶5的斜坡,待现场封板安装后,先完成横向对接焊缝焊接,再进行纵向坡口焊缝焊接,箱形接口焊接如图4所示。

图4 箱形接口焊接

3)因耐候钢板较普通钢板表面更易产生锈层,所以接头部位除锈后应尽快焊接或采用胶带覆盖等措施进行保护;箱形接头整体焊接完成后,还需对过焊孔进行封闭,避免水汽等进入箱内造成钢板过度腐蚀。

4)为避免单面坡口焊接形成的角变形,造成桁片整体平面度及桁高超差,焊前需要对接头局部和桁片整体采取刚性固定措施,如临时马板固定、杆件间型钢连接,如图5所示。在焊接时,先对上下两个面的平位焊缝打底2层,再焊接竖向立位焊缝,最后完成平位焊缝填充盖面。对于横向收缩变形,在拼装时每个接口预留一定收缩量,桁片接口焊接如图6所示。

图5 焊前刚性固定

图6 桁片接口焊接

5.3 桥位安装焊接

桥位节段安装时为悬臂状态,因此焊接变形对安装精度影响很大。焊接时,除需在接口处设置马板刚性固定外,还应保证对6个接口同步进行焊接。每个接口先进行腹板立位焊接,再进行底板平位焊接,且内外桁对称进行。为避免悬臂段对上平联中小纵梁造成受力过大的不利影响,部分小纵梁需暂时不焊接。待全桥合龙,受力体系转换后再进行焊接,桥位安装焊接如图7所示。

图7 桥位安装焊接

5.4 实施效果

焊接完成后,按照规范要求进行外观检测,采用超声波、射线、磁粉检测,并对主要构件对接焊缝设置的产品试板进行破坏性试验。根据实际焊接生产情况,所选用的焊接方法合理,焊接效率高;焊缝外观质量美观,一次检测合格率达98%以上;产品试板经破坏性检验,力学性能均符合验收标准;焊接变形的控制措施效果显著,保证了钢桁梁的制造精度。

6 结束语

将上述焊接技术研究成果应用于莆炎高速沙溪大桥钢桁梁制造、安装中,确保了钢梁制造质量,并通过采用合理变形措施,有效地控制了杆件、桁片及桥位制作变形,保证了钢桁梁安装精度。该桥已顺利完成架设并通过验收,证明所采用的焊接技术措施是切实可行的,可为同类全焊耐候钢钢桁梁制造提供借鉴。