分散剂用量对可氯化专用聚氯乙烯树脂的影响

2022-06-21赵浩淼田方方

赵浩淼,李 静,田方方

(新疆至臻化工工程研究中心有限公司,新疆 石河子832000)

中国是聚氯乙烯树脂产能大国, 占全世界总产能的40%以上,但是通用树脂产能过剩,产品品种较少,同质化竞争严重,高端产品及特殊用途产品较缺乏, 开发PVC 新品种是解决同质化竞争严重、产品结构单一的方法之一。氯化聚氯乙烯(CPVC)是重要的PVC 改性产品, 从目前国内外研究看, 中国CPVC 的生产落后于世界先进水平, 主要原因之一是在开发可氯化聚氯乙烯专用树脂方面研究不足。

本文针对可氯化PVC 专用树脂的开发,研究主分散剂总量、 其配比关系及助分散剂用量对可氯化PVC 专用树脂的影响,确定最佳的分散剂配方。 主分散剂用量影响着树脂皮膜的薄厚程度, 助分散剂一般情况下没有分散作用, 主要影响树脂内部孔隙率和孔隙分布均匀程度。 主分散剂和助分散剂复合使用,能够合成出表皮薄且皮膜不连续、孔隙分布均匀且适用于氯化的疏松型原料。

1 实验部分

采用常规悬浮聚合步骤制备树脂, 实验将分散剂总量由1.15‰降至0.425‰(分散剂总质量占单体总质量比例), 根据国家标准提供的方法进行测试, 分散剂总量的降低将影响树脂的颗粒形态和树脂表面皮膜情况。

2 结果与讨论

2.1 降低主分散剂总量对可氯化专用聚氯乙烯树脂的影响

采用特殊性能组合的复合分散剂体系, 避免了使用常规分散体系时聚乙烯醇易与氯乙烯发生接枝共聚,在PVC 树脂颗粒表面包覆一层一定厚度的皮膜。这层皮膜的薄厚和多寡程度,是制备CPVC 的关键,需采用特殊复合分散剂调整氯化专用PVC 树脂的颗粒形态,最终制备出一种表面皮膜少、内部疏松多孔、孔隙分布均匀、颗粒规整、增塑剂吸收率高的氯化专用PVC 树脂。

颗粒内部孔隙率主要由聚合过程的微观成粒过程、液滴间的粘并和收缩决定,也取决于初级粒子聚集程度的大小。要制取初级粒子聚结较疏松的树脂,希望液滴内初级粒子尽可能稳定地浮游且聚结慢[1]。

油溶性的表面活性剂可以吸附到初级粒子表面上,形成致密的界面膜,有利于降低固液界面张力并且保护好初级粒子,减少聚并。

树脂皮膜是由分散剂PVA 和HPMC 在VCM液滴表面接枝共聚而形成的, 所以降低聚合体系中分散剂总量可以有效减少分散剂在VCM 液滴表面接枝共聚的程度,这样就可以减少树脂皮膜,使树脂皮膜更薄、不连续皮膜更多。

2.1.1 降低主分散剂总量对树脂表观密度和吸油率的影响

PVC粒子壳层无表皮率可使用电子分光化学分析仪(ESCA)进行分析,无表皮率高的PVC粒子进行氯化,Cl2更容易扩散至PVC粒子内部,避免PVC树脂颗粒表面皮膜的阻挡。 表面皮膜多的PVC树脂氯化反应速度较慢,会造成表皮氯化程度较大,而树脂颗粒内部氯化较少,影响CPVC的耐热性和强度。

新规则对档号的编制原则、档号结构及编制要求更为详细。档号是档案实体的主要标识,赋予档号的过程也是档案从无序到有序的过程。规范、稳定、唯一的档号可以实现档案的规范化管理、提升检索效率,因此将“DA/T 13-1994档号编制原则”作为规范性引用文件有其必然性。

表1 展示的是不同分散剂总量对应的树脂表观密度和吸油率数据。从表中可以看出,不同分散剂总量对应的树脂表观密度为0.45~0.53 g/mL, 这和表观密度与聚合所用分散剂种类、转化率有关系,分散剂醇解度越高,树脂转化率越高,树脂的表观密度就越大,而分散剂A 保胶性能强,分散剂B 分散性能强,随着两种分散剂量的变化,树脂表观密度也随着变化。 树脂的吸油率随着分散剂总量的减少呈现先减小后增大的结果, 这可能是由于复合分散剂种类加入量配比不同。 分散剂总量应该存在最佳组分配比,分散剂总量为0.425‰时与分散剂总量为1.15‰时,吸油率基本相同,分别为23.36%和23.61%,都比较大。因此,分散剂总量从1.15‰降到0.425‰,对树脂表观密度和吸油率影响不大, 但分散剂总量的降低可以明显减少PVC 树脂的表面皮膜。

表1 降低主分散剂总量对树脂表观密度和吸油率的影响

PVA 类分散剂主要起保胶作用,在PVC 树脂表面形成一层较厚的皮膜,HPMC 类分散剂主要起分散作用,使树脂颗粒变细,基本上不产生皮膜。 一般情况下,PVC 聚合采用的是树脂1 的主分散剂比例, 此处实验设计思想是尽量减少PVA 类分散剂。聚合过程中分散剂总量越少会导致树脂颗粒粒径越大,HPMC 类分散剂使用量大,可最大程度减少PVA类分散剂的使用。 实验最终目的是合成皮膜少且孔隙率高的树脂, 所以在主分散剂常用配比的情况下逐渐降低两种主分散剂的量,从而使总分散剂量降低。

2.1.2 降低主分散剂总量对树脂粒径的影响

表2 列出的是主分散剂总量从1.15‰降低到0.425‰所对应的粒径分布数据。当分散剂的总量降低时,树脂粒径逐渐增大,从140 目增大到80 目。当主分散剂总量为0.425‰时, 在60 目筛网上已经开始出现树脂,占总树脂量的14.52%,树脂粒度分布也变宽了,将会增加树脂的加工难度。说明主分散剂总量已经降到较低水平,若继续降低主分散剂总量,树脂粒径会进一步增加,影响树脂的使用。

表2 降低主分散剂总量对树脂粒径分布的影响

工业化生产的PVC 树脂粒径要求在一定范围内。 PVC 树脂粉料为了便于均匀氯化,应将PVC 粒径控制在适度范围内, 一方面可以通过调整聚合配方, 另一方面也可以对PVC 粉料进行微粒化处理,制备一定粒径的PVC。悬浮聚合PVC 颗粒平均粒径是125 μm,大多为70~250 μm。 将PVC 粉碎进行微粒化处理,使其粒径达到0.5~50 μm 后再氯化,可以有效改变PVC 的表面及内部状态,制得凝胶性和耐热性好的CPVC。

2.1.3 不同主分散剂总量树脂的颗粒形态

对应的分散剂总量的树脂分别放大400 倍、1 000 倍和4 000 倍拍照,观察树脂的颗粒形态和表面皮膜情况。从400 倍扫描电镜图中可以看出,分散剂总量从1.15‰降到0.425‰,树脂颗粒由紧密型变为疏松型且树脂皮膜不连续, 因为随着分散剂总量的降低,对VCM 单体液滴的保胶能力下降,树脂颗粒内部压力大于保胶能力,冲破了树脂皮膜。 对比1 000 倍和4 000 倍扫描电镜图可以看出,分散剂总量从1.15‰降到0.425‰,树脂皮膜由光滑紧致到褶皱有孔隙、再到孔隙较多且裸露初级粒子。 因此降低分散剂总量有助于合成树脂皮膜薄且不连续、孔隙分布均匀的疏松型树脂。 分散剂总量为1.15‰、0.500‰、0.425‰时对应的树脂的扫描电镜照片见图1。

图1 不同分散剂总量制备的PVC样品扫描电镜照片(a1、a2、a3:分散剂总量1.15‰;b1、b2、b3:分散剂总量0.5‰;c1、c2、c3:分散剂总量0.425‰)

CPVC 是由PVC 氯化所得, 因此,PVC 树脂粒子的大小和结构组成直接决定了CPVC 粒子的大小和结构。 目前,PVC 树脂的生产方法主要有悬浮聚合法、本体聚合法与乳液聚合法等,在细小微粒聚集的过程中形成了不同程度的有序结构,为PVC 树脂氯化成CPVC 树脂提供了有利条件。 聚氯乙烯在细小微粒生长聚集过程中形成内部尺寸、 形态和结构的变化,使CPVC 树脂在密度、比表面积、孔隙率、增塑剂吸收能力、 增塑剂的容量和最终的生产性能上都不尽相同。无膜或不连续膜及薄的皮膜使得增塑剂的吸收能力变强、塑化温度降低、塑化性能更好、加工性能较好。 在保证颗粒形态及粒径大小在PVC 树脂正常范围内的前提下, 降低主分散剂的总量可以使PVC 颗粒表面皮膜变得更薄。 两种主分散剂中,一种主要起保胶作用(分散剂A), 一种主要起分散作用(分散剂B),在总分散剂量不变的前提下,调整2 种分散剂比例,使分散剂A 的量减少,分散剂B 的量增大,这样就能降低保胶作用进而减少树脂皮膜,初级粒子分散能力增强,孔隙分布更加均匀,孔隙率增大。

2.2 助分散剂用量对可氯化专用聚氯乙烯树脂的影响

助分散剂的主要作用是稳定液滴内部的初级粒子, 随着助分散剂添加量的增加,PVC 树脂的初级粒子聚集程度降低,孔隙率增加,选择合适的主分散剂和助分散剂能够得到期望的PVC 树脂。

通过采用主分散剂总量为0.425‰,调整助分散剂C的用量,研究C用量对实验的影响,其作用主要为增加树脂孔隙率,同时提升树脂内部孔隙均匀程度。

2.2.1 助分散剂用量对树脂表观密度和吸油率的影响

表3 说明了助分散剂C 用量对树脂表观密度和吸油率的影响。

表3 助分散剂用量对树脂表观密度和吸油率的影响

从表3 中数据可以看出,随着助分散剂C 用量的增加,树脂表观密度下降,而树脂吸油率上升,增幅变大,提升了液滴内部初级粒子的稳定程度,进而降低了PVC 初级粒子的聚集程度,增加了树脂孔隙率,从而增强了树脂的疏松程度,使得树脂表观密度降低。 也就是说,在这个聚合体系中,可以适当调整助分散剂C 的用量而得到期望的表观密度和吸油率的树脂。

2.2.2 助分散剂用量对树脂粒径分布的影响

表4 展示了树脂粒径分布随着助分散剂C 用量增加而变化的关系。

表4 助分散剂用量对应的树脂粒径分布

从表中数据可以看出,随着助分散剂C 用量的增加,树脂颗粒变细而且集中度增加,即助分散剂C在聚合体系中具有一定的分散性能, 可相应减少主分散剂的量,进而减少PVC 树脂表面皮膜,增加树脂孔隙率。

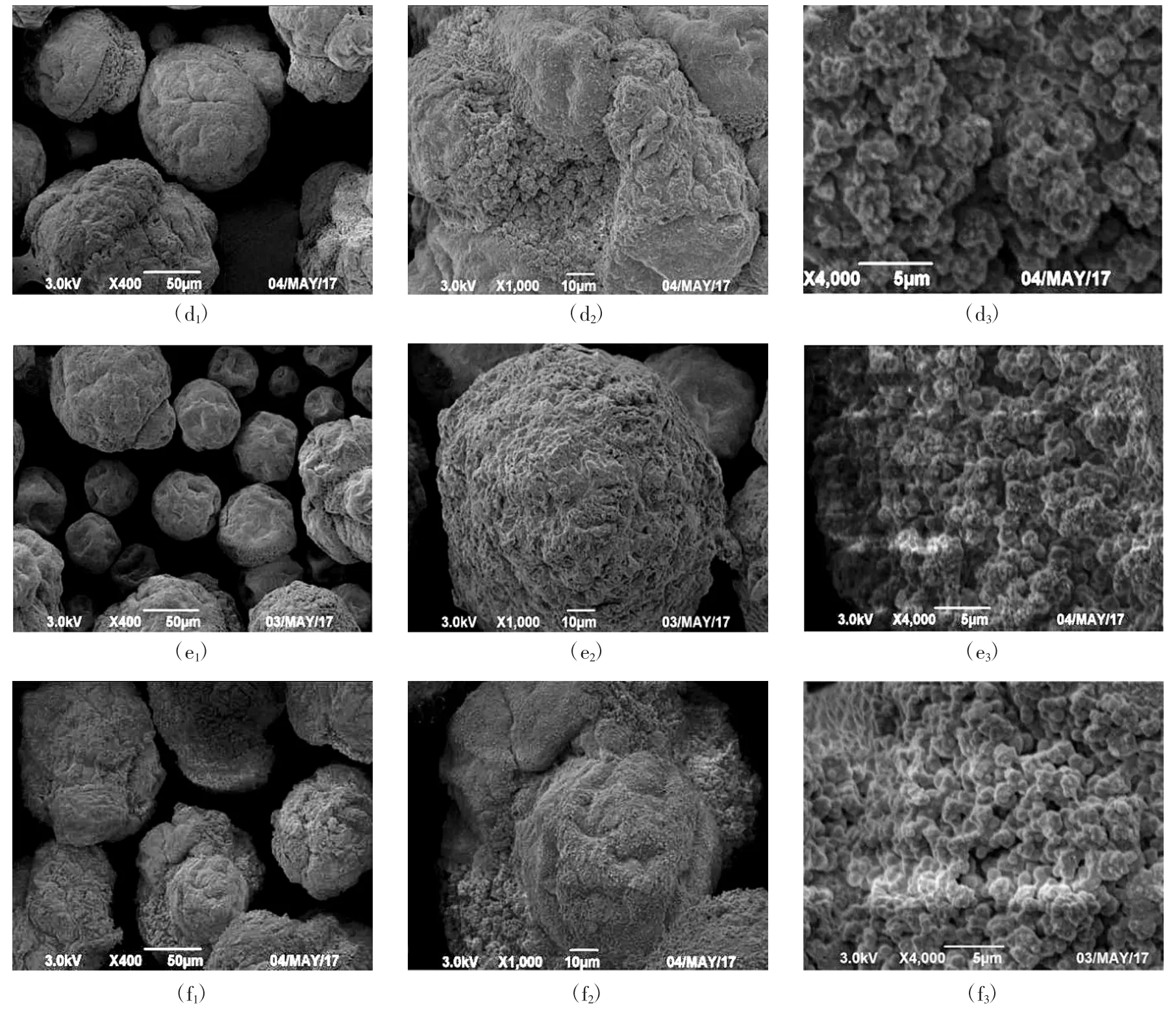

2.2.3 不同助分散剂总量树脂的颗粒形态

图2 分别为采用3.5 g、5 g、8 g 助分散剂C 时所得树脂的扫描电镜图。 从图中可以发现,采用8 g 助分散剂C 时所得的树脂疏松程度最大,初级粒子的分布较为均匀, 主要是由于助分散剂溶于氯乙烯液滴中,随着聚合反应的进行和体积的收缩,助分散剂能起到支撑作用,阻止了颗粒形态的收缩,稳定初级粒子从而减少初级粒子聚并, 使得颗粒内部结构疏松,具有多孔结构,有利于增塑剂的吸收。

图2 不同助分散剂总量制备的PVC样品扫描电镜照片(d1、d2、d3:C用量3.5 g;e1、e2、e3:C用量5.0 g;f1、f2、f3:C用量8.0 g)

3 试验树脂与齐鲁石化氯化专用PVC 树脂对比分析

目前,国内CPVC 行业拥有专用氯化PVC 树脂的企业很少, 只有齐鲁石化公司开发了专用氯化PVC 树脂并且供给CPVC 生产企业作为原料 (如QS-C62,QS-C65),但国内混配料生产技术仍不具备国际竞争力,先进生产技术多被国外发达国家垄断。

对试验条件为主分散剂总量为0.425‰、 助分散剂C 的用量为8 g 时的PVC 树脂进行分析检测,并与齐鲁石化氯化专用PVC 树脂进行对比分析,得到的数据见表5。

表5 试验树脂与齐鲁石化氯化专用树脂性能对比

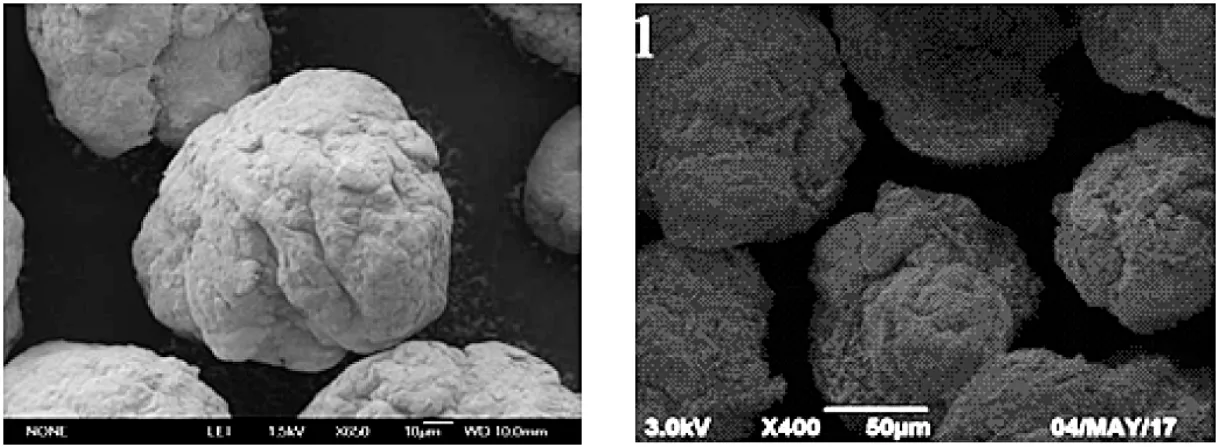

从表5 中数据可以发现,试验PVC 与QSC-62相比,黏数相同,都属于SG7 型PVC 树脂,聚合度相同;试验PVC 吸油率比QSC-62 高,间接说明试验PVC 孔隙率更高。 从扫描电镜图片上看, 试验PVC 树脂表面皮膜更薄且不连续的皮膜更多,裸露在外的初级粒子更多, 孔隙分布均匀, 表明试验PVC 树脂孔隙率更大。 试验PVC 的老化白度和QSC-62 相差不大,而试验PVC 的表观密度和比表面积都略差于QSC-62,说明试验PVC 的粉体流动性要差一些,而氯化工艺条件要求树脂比表面积尽可能越大越好。 综上所述,试验PVC 综合氯化条件要比QSC-62 好, 表观密度和比表面积还有待提升。试验树脂与齐鲁石化氯化专用树脂扫描电镜照片对比见图3。

图3 试验树脂(左图)与齐鲁石化氯化专用树脂(右图)扫描电镜照片

4 结论

采用PVA 与HPMC 为主分散剂, 加入孔隙调节助分散剂C 进行聚合反应,通过对PVC 树脂的表观密度、吸油率、粒径分布、颗粒形态及外貌表皮等进行研究分析,所得结论如下。

(1)主分散剂总量从1.15‰降低到0.425‰,树脂表观密度从0.49 g/mL 降低到0.45 g/mL, 吸油率从23.36%提高到27.54%,表明降低主分散剂用量对树脂表观密度和吸油率影响较小。

(2)随着主分散剂总量的降低,树脂颗粒的粒径从140 目增大到80 目,树脂皮膜由光滑紧致到褶皱有孔隙再到孔隙较多且裸露初级粒子, 表明主分散剂总量降低有助于合成树脂皮膜薄且不连续、 孔隙分布均匀的疏松型树脂。

(3)使用助分散剂C 并逐步加大用量,试验结果表明, 助分散剂C 可以调节树脂表观密度和吸油率, 当用量增大到8 g 时, 可以获得粒径集中在100 目的树脂, 通过扫描电镜照片和树脂颗粒比表面积数据可以看出,增大助分散剂C 用量至8 g 时,能够获得孔隙率高、比表面积大、孔隙分布均匀的疏松型树脂,表明助分散剂C 具有内分散性,在树脂内部能够稳定初级粒子, 提高树脂内部孔隙率及均匀程度,同时又具有外分散性,能够在主分散剂总量较低的情况下对VCM 液滴颗粒进行分散。 助分散剂C 还能提高树脂的集中度。

(4)主分散剂总量最低降到0.425‰时,加入8 g助分散剂C 得到的树脂疏松、 表面皮膜不连续、孔隙率较大,有利于氯化时氯气在PVC 树脂中深入和扩散,有利于氯化反应的进行,适用于CPVC 的氯化专用原料。

(5)试验树脂PVC 与齐鲁石化氯化专用PVC树脂对比分析表明,试验树脂PVC 表面皮膜更薄且不连续的皮膜更多,裸露在外的初级粒子更多,孔隙分布均匀,树脂孔隙率更大;试验PVC 的表观密度和比表面积都略差于QSC-62, 说明试验PVC 的粉体流动性要差一些。 试验PVC 综合氯化条件比QSC-62 更好, 后续可重点提升试验PVC 的表观密度和比表面积。