烟气除尘技术在电石生产中的应用

2022-06-21周江明

周江明

(天能化工有限公司, 新疆 石河子832000)

在电石生产的前期工序, 需要将原料在烘干系统烘干,此过程高温难控,消耗大量能量,且异常因素较多,存在诸多不安全因素,并产生大量烟气。 因其成分复杂、回收温度较高、回收工艺复杂而难以达到环境排放指标。因此,需采用干法脱硫工艺与低温脱硝工艺相结合的方法,确保达到环保要求。

1 原料烘干系统除尘技术现状

天能化工有限公司电石生产工艺中, 因存在一些条件制约,烟气中有大量有害物质,原有烘干系统的除尘技术无法使烟气达到环境排放标准。为此,技术人员对现场环境和工艺的各项指标进行充分采集,建立了烟气在线监测系统,实时查看烟气数据及相关设施的运行情况。在烘干系统中,通过对设备工作状态的数据采集分析、 烟气平均流量及速度的稳定性的阶段性采样, 为除尘技术控制系统的设计提供了数据依据。

2 除尘技术的研究与应用

结合生产实际,围绕各种原材料质量、净消耗量、对智能控制技术装备、安全操作控制的有效经验、固废综合利用方面的有效措施进行总结分析。 通过能耗核算和效果评估,取得了较好的节能降耗效果。

密闭电石炉的炉气及烟气, 需要降温除尘处理后才能被后续工序使用, 净化系统是重要的除尘工序,炉气经过电石炉净化系统的降温除尘处理后,经过风机加压后进入炉气输送工段。

当原料烘干系统及电石炉气净化系统异常,会造成净化系统除尘不达标, 净化排空时超标及净化管道堵塞,净化系统压力异常,风机叶轮沾灰,动平衡失衡,风机振动异常等。循环水系统会因炉气粉尘不达标,造成洗涤塔循环水污浊,沉淀池淤泥增多,循环水排污时造成环境污染。 炉气输送工段罗茨加压风机因叶轮沾灰,动平衡失衡会造成异常振动。

合理利用现有烟气热量和温度梯度, 采用干法脱硫工艺与低温脱硝工艺相结合的布袋除尘工艺,实现烟气脱硫、脱硝、除尘的综合治理,使烟气排放达到国家环境排放标准,确保安全环保生产。主要采取的技术措施有:(1)在原料除尘系统过程,设置需要主控控制的工艺参数,对过滤器出口、增压风机进口、 烟道管出口等位置的重要参数设置二级监控并引入DCS 控制系统, 现场设置防爆传感器测量仪,在系统的前后加入前端监测预处理装置。(2)通过对电石炉原料烘干系统的处理灰集中收集并回收利用,对输送过程环节及净化系统的除尘灰、筛余物固体废料进行回收利用以及对现有原料烘干窑改造等固废回收利用项目的实施, 可以从电石节能降耗中取得进展,降低了电石生产综合能耗。

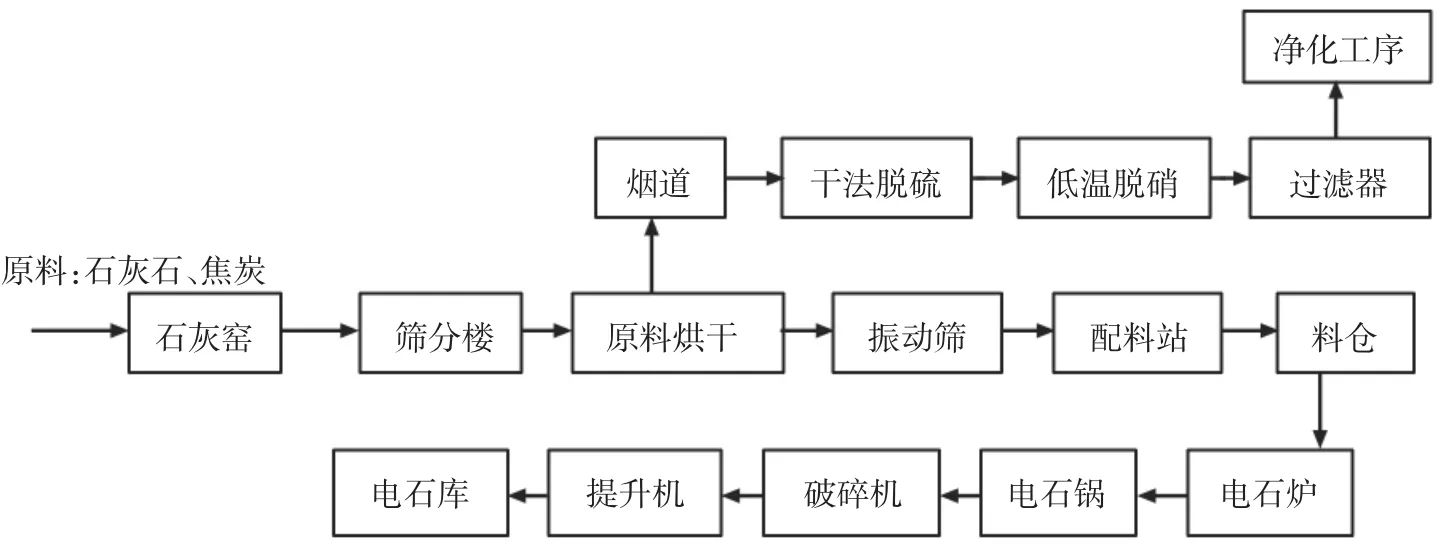

当DCS 集散控制系统监测到系统异常时,会将控制线路中大量数据进行罗列报警以提醒处理。 同时将传感器上传的数据计算得出当前工艺管线的工艺气体粉尘浓度与流速, 并通过信号电缆传输给DCS 控制系统。 在DCS 控制系统中,采集到的数据信息通过控制系统上传再通过DCS 组态后的核心程序,把数据实时显示在操作员计算机上,并添加数据趋势,对烟气加入常规控制,便于操作人员进行观察、记录、查询历史数据等。通过逻辑组态,制作粉尘浓度报警程序与当班产气量的累计计算程序, 当工艺管线内超标时,DCS 控制系统操作站弹出报警画面,并发出声光报警,提示操作人员净化系统除尘指标是否达标, 并通过对工艺管线内除尘烟气流速的测量,以电石炉出气为单元,计算出当班处理除尘的烟气量,作为当月产气量等工艺参考数据,做好数据的处理记录,将数据累计、存档并作为后期的参考数据。 原料烘干系统的流程示意图见图1。

图1 原料烘干系统的流程示意

3 酸性杂质除尘技术控制系统设计

通过烟气分析发现烟气中的SO2及其他酸性介质较多, 如何去除此部分杂质是行业内较为关注的技术问题。在研究干法脱硫工艺的技术应用时,专业技术人员通过在除尘器前脱硫反应器内喷入碳酸氢钠超细粉, 碳酸氢钠超细粉在高温烟气的作用下分解出高活性Na2CO3和CO2, 而活性强的Na2CO3与烟道内烟气中SO2及其他酸性介质充分接触发生化学反应,使其净化,脱硫后粉状颗粒灰随烟气进入布袋除尘器,并进一步进行脱硫处理,即将附着在布袋上的脱硫剂进一步脱硫、吸附、雾化,布袋除尘器出口的SO2及颗粒物均衡反应, 多级处理后达到排放要求。

而烟气中仍有少量超标的氮氧化物, 采用湿法脱硝技术,即将20%氨水气化、喷射,均匀分布在系统内作为脱硝剂。这种先气化再混合的方式,可以使氨水与需要反应的粉尘粒子充分接触。 经计量的氨水在氨水气化器内气化, 成为气态后与热烟气混合均匀,再进入脱硝反应器、脱硝催化反应器,脱硝系统在催化剂的作用下将氮氧化物还原生成氮气,实现了低温脱硝,氮氧化物达标排放。

4 除尘技术在线监测控制系统设计

在原生产处理工序中, 操作人员无法直观判断电石炉除尘系统的数据及指标异常, 只能在原料烘干系统压力异常或风机振动大时, 对净化系统排空点火, 并通过原料烘干系统排空的火焰颜色来判断净化系统除尘布袋的好坏。 这样判断有严重的滞后性,并且增加检修时间和难度,影响电石的生产周期与产量。

干法脱硫工序与低温脱硝工艺对系统指标及工艺参数的控制极为重要, 要求具备在线自动调节功能,对Na2CO3和CO2在线浓度、粉状颗粒的回收浓度、氨水分析仪等均需采用在线分析,并依据进出口NOx 浓度调整氨水喷入量,从而保证氮氧化物达标排放的同时,氨水消耗量最低。 脱硫过程中,需要对风机运行状态、脱硫装置运行负荷状态、机组负荷以及风道挡板开度、 布袋除尘系统压力等实时在线监测。 上述信号均来自DCS 通道, 其触点电压在为12~24 V,以TCP/IP 通信模式实现数据传送。监测系统平台设计有主界面、 参数设置界面、 故障信息界面、历史曲线界面以及趋势曲线界面等,可以显示、设置SO2浓度、烟尘浓度、温度、流量、静压、湿度等传感器信息[1]。

4.1 控制系统形成闭环控制

相关设计要点由除尘中烟道尾气检测系统,二氧化硫系统、催化剂系统、脱硝系统、脱硫系统、气体检测报警安全控制系统等组成,并对相关数据进行分析,达到在线温度与压力、流量的监测控制的同时,提高环保效果和系统的安全性。 同时解决了原除尘中烟道尾气检测系统重要参数,如除尘烟道后段监测滞后性、 传统监测除尘烟道采集不均,不能实时监测烟气数据等问题,也解决了如电石炉气在净化系统后期因净化环节漏灰造成的管道堵塞与DCS异常监测如风机叶轮堵塞振动的问题。

4.2 重要工艺的联锁设置

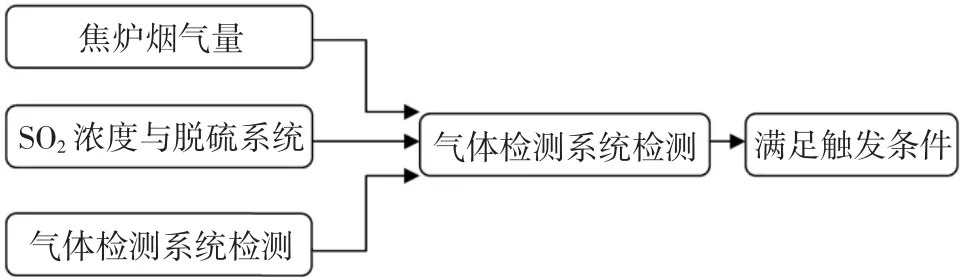

通过焦炉烟气量联锁、SO2浓度与脱硫系统联锁设置、 脱硫系统的自动控制、 脱硝系统的自动控制、 系统pH 值控制精度要求及气体检测系统安全检测预警的相关信息, 系统会自动触发相关联锁信号,同时适时启动软件滤波处理环节,也可依据相关参数修正烟气速度,将各种信息反馈至DCS 控制系统,避免因气体泄漏引发事故。联锁设置解决了传统点火中烟气放散对环境的污染, 避免了因控制阀门泄漏引发的环境污染和安全隐患,实现了自动检测、自动激发的智能化控制。重要工艺联锁设置图见图2。

图2 重要工艺联锁设置图

5 关键技术的设计要点与实施

项目主要研究在密闭式电石炉生产工艺过程中,设有专用的喷射和掺混部件,提高气固接触时间和掺混的均匀度。采用喷粉控制技术,及时根据焦炉烟气量和SO2浓度的变化, 有效调整碳酸氢钠粉的喷入量,从而保证脱硫灰硫酸钠的纯度在90%以上,并降低运行费用。布袋除尘器的滤料耐温在180 ℃,有效保证了布袋除尘器的稳定运行。采用分级磨,出粉粒径800~1 000 目以上(20 μm 左右),破碎比大,能量利用率高,产品粒度好、稳定。

根据现场设置脱硝反应器, 出烟气混合系统的热烟气进入脱硝催化反应器,在催化剂作用下NOx被NH3还原成N2,实现低温SCR 脱硝过程,氮氧化物达标排放。系统具有在线自动调节功能,可以依据进出口NOx 浓度调整氨水喷入量。 保证NOx 达标排放的同时,实现氨水消耗量的经济性。脱硝反应器设置于烟氨混合系统后,反应器内部结合流场模拟,采用特殊结构设计, 设置有掺混及延长烟气停留时间装置, 反应器的设置能够提高催化剂脱硝效率以及氨水的利用率。

6 实施方法及效果

通过采用干法脱硫工艺, 配备高效的布袋除尘系统,可保证颗粒物排放能达到10 mg/m3以下。通过设计脱硫除尘脱硝系统,保证烟气中SO2达标排放,实现脱硫剂消耗量最经济。该技术成功应用后,利用现有烟气热量和温度梯度,实现烟气脱硫、脱硝、除尘的综合治理,使烟气排放达到国家环境排放指标。

电石生产工艺中原料烘干系统除尘技术的应用,使得自动化控制更加精准,对系统各项消耗与在线检测指标加大了监测与管控力度,环保且安全,虽然脱硫剂的单价有所提高,但其运行阻力低,无需工艺水,电耗低,能源利用率高。脱硝反应器体积小,效能高,并可根据工艺需要采用多级脱硫或脱硝工艺,叠加在烟气除尘、脱硫工序后,不对原有系统造成干扰,另外烟气成分较为干净,不易造成孔道堵塞及活性组分中毒等,从而降低了脱硝运行成本;而催化剂组分中不含钒等重金属,且催化剂可以回收利用,降低二次更换催化剂的成本。

电石生产工艺中原料烘干系统除尘技术核心设计采用干法脱硫工艺与低温脱硝结合的除尘工艺,实现对炭材在烘干过程中释放出的烟气净化效果,电石生产系统达到清洁,减少环境污染,且催化剂可以回收利用,降低更换催化剂的成本,同时在炉气输送工段洗涤塔循环水的二次应用提升了水利用水平,在环保效益方面较为突出,除尘系统中罗茨风机的叶轮沾灰造成的振动异常问题也得以解决, 并延长了检修周期,提高了生产效率;降低了烟气后序应用中电石企业、化工企业、电厂应用端的点火器探头与阻火器探头的堵塞率, 延长了后序企业的设备使用周期,降低了故障率与阻火器的安全隐患,提高了生产效率。