提高盐水精制系统运行效率的措施

2022-06-21魏自强常永江

魏自强,丰 晔,常永江

(陕西北元化工集团股份有限公司,陕西 榆林719319)

陕西北元化工集团股份有限公司(以下简称“公司”)88 万t/a 烧碱项目,充分利用当地丰富的地下盐矿资源,降低烧碱生产成本,在厂区周边共建设两个岩盐矿区。 2015 年3 月实现了全卤制碱,卤水产量为1 300 m3/h。 一次盐水精制工艺采用加压溶气罐+预处理器+过滤器过滤工艺, 通过对卤水的预处理和一次膜分离得到满足螯合树脂塔进料要求的精盐水[1]。 一次盐水装置工艺简单,流程短,液固分离一次完成,且凯膜过滤器过滤精度高、盐水质量稳定、处理能力大。

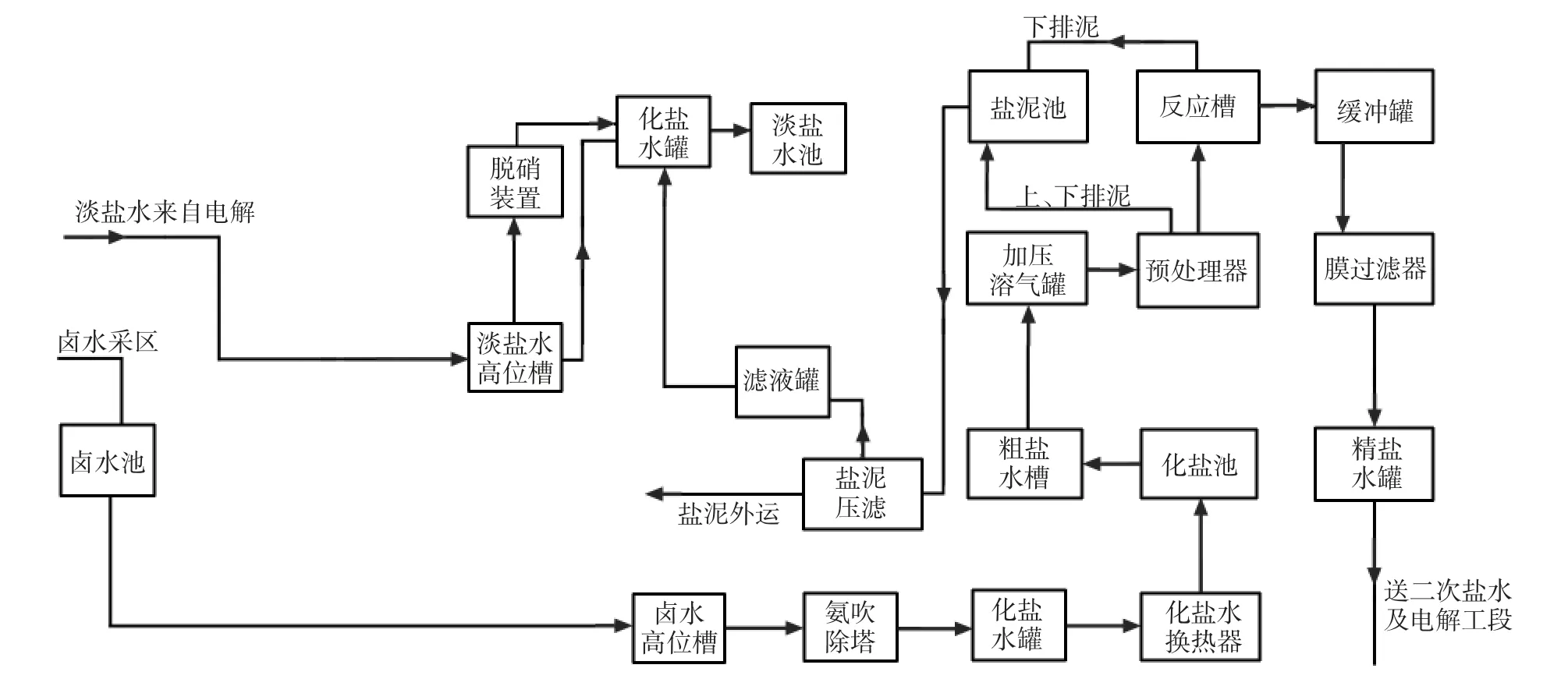

1 一次盐水工艺流程

来自采卤工序的合格卤水由输卤泵送至卤水加热器,经过与淡盐水换热后(将温度控制在60~70 ℃)加入除氨药剂NaClO 和NaOH, 经过氨吹除塔除去无机铵后自流进入化盐水储槽, 化盐水经换热器调整温度(温度控制在55~65 ℃)后送至原盐储运。 在2 号折流槽加入NaOH 后进入粗盐水池, 粗盐水由

加压泵送至精制岗位的气水混合器, 经过加压溶气罐加压溶气后进入文丘里混合器与絮凝剂FeCl3混合后进入预处理器。 粗盐水中溶入的空气通过预处理器减压释放后,将Mg(OH)2包裹起来使其形成假比重小于盐水的絮状泡沫,以浮泥形式浮至预处理器上部排泥口, 通过上排泥操作将其排放至盐泥池。 预处理器清液经过清液管溢流至清液腔,自流进入反应槽,反应槽内加入过量Na2CO3,在搅拌的作用下钙离子与Na2CO3反应生成CaCO3, 经凯膜过滤器除去。 凯膜过滤器出来的合格盐水在进入3 号折流槽前加入Na2SO3除去残留的游离氯后送至精盐水罐,由一次盐水泵送至二次盐水及电解工序,一次盐水工艺流程图见图1。

图1 一次盐水工艺流程图

该工艺的特点是工艺相对简单,自动化程度高,日常操作方便,过滤器采用PLC 自动控制,装置运行可靠,出水质量稳定,过滤后的盐水中钙镁、悬浮物指标均能满足离子膜电解的生产需要。

2 过滤器过滤效率的影响因素及对策

要控制好盐水质量,过滤器的运行管控是关键,找出过滤器过滤效率的影响因素进而制定相关措施是确保盐水系统稳定高效运行的核心。

2.1 过滤器过滤效率的影响因素

在盐水系统流量稳定运行的状况下, 凯膜过滤器有时也会出现过滤能力不足的情况, 增加酸洗频次后过滤压力仍会迅速升高,其影响因素有以下几点。

(1)预处理器出水浑浊,大量悬浮物进入过滤器,堵塞膜孔,导致压力升高,处理能力下降;

(2)过滤膜使用年限过长,膜老化,弹性下降,反冲时无法将膜表面的杂物彻底清除;

(3)盐水中钙镁比例严重失衡,导致CaCO3结晶无法在过滤膜表面形成助滤层, 使得小颗粒的Mg(OH)2结晶体直接到达膜表面阻塞膜孔;

(4)粗盐水双碱控制不合理,导致过滤器运行压力高,影响过滤通量;

(5)粗盐水中游离氯含量高。由于卤水中无机铵含量相对不是很稳定, 基本在10~25 mg/L 波动,为了确保除氨彻底, 结合除氨系统运行实际将氨吹除塔出口的游离氯含量控制在卤水无机铵含量的3 倍左右, 导致进凯膜过滤器的盐水中含有较高的游离氯,由于过滤膜的支持骨架为橡胶制品,在有游离氯的高温盐水中易老化变硬变脆, 使在过滤器反冲时过滤膜摆动震荡幅度变小,膜上的污垢不能脱落,导致反冲效果变差。

(6)过滤器本身的挠性阀内胆破损严重,影响过滤器在线使用时间。 凯膜过滤器使用的阀门均为挠性阀,其内胆为橡胶制品,由于阀门开关频率高(进液阀30 min 开关1 次,排渣阀2 h 开关1 次,反冲阀30 min 开关1 次),破损率居高不下,导致过滤器因更换挠性阀内胆而频繁停机。

2.2 过滤器过滤能力提升措施

针对出现的问题, 结合实际生产进行了分析总结,通过采取以下控制措施实现了过滤器的高效运行。

(1)预处理器严格按照规定先上排后下排原则,每班进行2 次排泥, 下排泥必须保证出水变清方可结束;稳定系统流量,在系统正常运行期间决不大幅度调整流量和盐水温度; 严格控制预处理器进出口各项工艺指标。

(2)制定《凯膜过滤器管理标准》,按照过滤膜使用规范,及时更换过滤膜,在运行过程中,重点监控过滤器的出液质量和过滤压力, 一旦发现有膜损坏及时停机更换, 对于运行压力高的过滤器及时进行调整和酸洗。

(3)卤水中钙镁含量实时监控,根据含量调整井组运行方式,严格控制Ca2+/Mg2+大于1,一旦发现卤水钙镁波动较大,及时调整两个矿区的运行模式,增加卤水指标的检测频次,确保卤水指标相对稳定。

(4)结合全卤制碱的运行情况和卤水钙镁含量,制定了碳酸钠和氢氧化钠的过量阶梯控制,即卤水中钙含量小于800 mg/L 时, 控制反应槽碳酸钠过量<0.4 g/L; 卤水中钙含量小于1 000 mg/L 时控制反应槽碳酸钠过量<0.5g/L;卤水中钙含量小于1200mg/L时控制反应槽碳酸钠过量<0.6 g/L; 卤水中镁离子含量<100 mg/L 时,反应槽氢氧化钠过量<0.3 g/L。通过严格控制反应槽双碱含量, 保证了凯膜过滤器运行压力相对稳定,确保过滤器过滤效率。

(5)针对进膜盐水含量较高游离氯问题,在盐水缓冲罐出口新增了一条亚硫酸钠加料管线, 实现亚硫酸钠双点加入, 并定期分析进膜盐水的游离氯含量,通过调节阀控制亚硫酸钠加入量,保证进过滤器的粗盐水中不含游离氯,确保过滤膜使用寿命,保证反冲的效果。

(6)积极与国内各膜制造厂商进行对标交流,引进性能更好、过滤效率更高的膜产品,不断提升过滤器的过滤能力。目前引进了山东的格瑞膜、上海力脉的SF 膜,这些膜产品与原来的HVM 膜相比,其过滤面积、抗拉强度、抗污染能力、过滤通量等都有所提升,在使用中都达到了预期效果,目前正在逐步更换原来的HVM 膜,以期获得更好的运行效果。

(7)结合目前盐水系统运行现状,不断引进性能更好的过滤器挠性阀内胆,通过实验选用了进口的挠性阀内胆,其破损率明显下降,但采购成本相对提高。 目前正尝试将挠性阀改为气动阀,如果运行良好将大大降低过滤器的停机频次,提高系统运行效率。

3 精制盐水生产过程的控制要点

精制盐水生产过程的控制要点, 除了充分管控好凯膜过滤器外, 控制盐水精制过程中其他环节也十分重要。在掺卤运行以及全卤运行的过程中,通过不断的研究摸索,总结出了提高盐水系统生产能力,满足生产需求的相关经验。

3.1 精制剂加入量

(1)过碱量的控制

确保粗盐水中Na2CO3和NaOH 过量是保障精盐水中Ca2++Mg2+达标的关键,根据生产经验控制精盐水中NaOH 过量0.2~0.5 g/L,Na2CO3过量0.3~0.6 g/L。由于公司卤水为高钙型, 进厂卤水Ca2+含量高达1 000×10-6以上,而Mg2+几乎为0,按照常规操作除钙很难保证指标合格。 因此根据实际情况,将Na2CO3过量控制在0.50~0.60 g/L,NaOH 过量值控制在0.2~0.4 g/L。通过调整,能够确保过滤器出水指标满足电解生产需求。

(2)FeCl3加入量控制

FeCl3作为絮凝剂,对盐水澄清起着决定性作用。FeCl3絮凝主要是因为FeCl3进入盐水后, 与盐水中过量的NaOH 生成Fe(OH)3胶体,可以将Mg(OH)2及有机物粘合在一起, 共同形成絮状悬浊物由压缩空气气泡包裹上浮至预处理器顶部, 通过预处理器的定期上排泥排出,达到除镁的目的。 通常将FeCl3固体配制成质量分数为0.5%~1.5%的溶液使用,为提高FeCl3的利用率, 在配制溶液过程中加入一定量的盐酸调节pH 值。 根据经验,FeCl3加入量与粗盐水量的理论比例控制在1∶2 000 左右,在实际生产过程中, 根据预处理器出水效果调整FeCl3加入量。通常以预处理器上浮泥颜色为土黄色为宜。 通过几年的运行研究, 发现公司卤水中镁含量很低, 而且FeCl3管道堵塞严重,经常需要疏通,于是根据卤水情况经过不断调整, 将FeCl3的浓度控制在0.2%~1.0%,通过降低浓度和加大流量来减缓管道堵塞情况,达到了良好的效果。

(3)NaClO 加入量的控制

为除去盐水中的有机物和菌藻类物质, 在盐水精制过程中加入NaClO。NaClO加入量的控制十分关键, 加入量过小有可能造成有机物除去不彻底而附着在过滤膜上, 而附着在过滤膜上的有机物用普通酸洗方法处理效果不佳,造成过滤器压力升高,过滤周期缩短;加入量过大,会对设备造成腐蚀,如果游离氯进入二次盐水,会造成螯合树脂中毒,影响二次盐水精制,给电解生产造成危害[2],同时会增大3号折流槽处的Na2SO3消耗。公司从2015年实现全卤制碱以来,对盐水加次氯酸钠进行了改造,取消了粗盐水池前的次氯酸钠加入点, 只在氨吹除塔塔前加NaClO,通过不断调整加入量,确保了精盐水指标稳定。

(4)Na2SO3的加入

由于采用NaClO 除无机铵,因此盐水系统中会存在过量的游离氯, 为了确保送二次盐水及电解工序的精制盐水中不含游离氯, 原工艺设计在凯膜过滤器出口盐水进3 号折流槽前有Na2SO3加入点,通过氧化还原反应除去盐水中残留的游离氯, 确保精制盐水指标合格。

(5)加压溶气罐溶气压力控制

加压溶气罐的作用是在盐水中溶入一定量的空气(一般为5 L 空气/m3盐水),确保盐水进入预处理器时溶入的空气能够释放出来,形成小气泡,包裹氢氧化镁,使其浮至预处理器顶部,通过上排泥排出,达到除镁目的。 由于使用的卤水镁含量很低(小于100 mg/L),因此预处理器基本无镁可除。 原设计加压溶气罐压力0.18~0.30 MPa,通过不断试验,将压力调整至0.10~0.30 MPa,通过降低加压溶气罐的压力,提高了单条粗盐水线的流量,同时也节约了加压泵的用电, 更好地避免了因为溶气压力不稳定导致的预处理器出盐水返浑现象。

3.2 脱氯淡盐水除SO42-的控制

淡盐水脱除硫酸根的方法有“钡盐法”和“冷冻法”,公司除SO42-采用冷冻膜法除硝工艺,该工艺由山东布莱恩化工技术有限公司提供, 装置设计规模为1 500 kg/h Na2SO4(配套设计40 万t/a 烧碱装置),整个工艺系统分为三部分, 即淡盐水预处理系统、MRO 膜处理系统和浓缩液后处理系统,其工艺流程图见图2。 整个装置于2010 年9 月开车。

图2 脱硝工艺流程图

在前期掺卤运行阶段, 由于卤水中SO42-不够稳定,采取脱硝系统50%负荷运行,由于芒硝销售价格低廉,生产成本相对较高,因此降低脱硝开工率可以节约成本。 2015 年实现全卤制碱以后,通过研究各井组SO42-情况, 对两个采矿区井组的运行模式进行了调整, 调整后卤水中的硫酸根基本稳定在4 g/L以内,精制盐水硫酸根稳定在5 g/L 左右,实现了在保证精盐水指标合格的前提下脱硝长期停车, 大大降低了生产成本。

3.3 预处理器及反应槽排泥

“预处理器+缓冲罐”是确保凯膜过滤器稳定运行的先决条件。在一次盐水开车初期,由于盐水系统掺卤运行,预处理器泥量较小,每班排泥1 次即可,反应槽每3 天排泥1 次。

随着全卤制碱的实现, 卤水含钙量、 泥沙量增多,在原来的排泥频次下,凯膜过滤器的运行压力偏高,效率明显下降。根据系统运行情况调整了排泥频次,将预处理器的下排泥调整为2 次/班,上排泥调整为1 次/班,反应槽排泥调整为1 次/班。 调整后,凯膜过滤器过滤压力稳定在0.01~0.03 MPa,单台过滤器出水流量保证在60 m3/h 以上,酸洗周期稳定控制在12 天。 大大提高了凯膜的运行效率。

3.4 过滤器的酸洗

由于公司盐水精制用的原料为高钙型卤水,平均钙离子含量均在1 000×10-6以上, 因此过滤器持续运行10~12 天后,过滤膜的表面就会形成较厚的一层CaCO3泥垢,泥垢长时间附着在膜的表面或进入膜的微孔内,造成过滤器过滤性能下降,产水流量逐步下降, 而这些泥垢无法通过正常的反冲彻底除去, 导致过滤压力升高, 严重影响过滤膜的使用寿命,这就要对过滤膜进行酸洗再生。 根据经验,将过滤器酸洗周期规定为12 d, 酸洗所用盐酸的质量分数为15%~20%。 酸洗时长控制在1.0~1.5 h 即可达到效果。

为确保过滤器酸洗效果达到系统运行要求,制定了《凯膜过滤器酸洗操作票》,对过滤器酸洗的操作步骤进行了规范, 在实际运行过程中根据卤水含钙变化和过滤器运行压力变化及时调整酸洗频次,确保过滤器运行效率最佳。

3.5 盐泥压滤的运行

盐泥压滤系统作为盐水精制的辅助系统, 其运行状况直接关系到预处理器、 反应槽和凯膜过滤器的正常排泥、排污,为确保压滤系统满足精制岗位运行需求, 公司采用苏东化机的暗流复合橡胶板厢式压滤机, 滤布采用通透性良好的100 目腈纶材质。 为了保证过滤效果,6 个月更换1 次滤布,确保压滤系统高效稳定运行。

盐泥压滤系统运行的关键控制指标就是滤液含盐、滤饼含水。 为了确保盐泥压滤达到预期效果,结合实际制定了压滤机进料、水洗、吹气的工作规范,保证压滤机的运行效率。

在2020 年,根据采卤工序的运行情况,创造性地提出将盐泥压滤系统的滤液由原来的送至采卤工序注井改为直接回收至合格卤水系统, 不仅减少了滤液注井过程中的精制剂和能量损失, 而且还提高了盐泥压滤系统的运行效率。

4 结语

一次盐水工序运行好坏直接关系到氯碱生产系统的高效运行,因此盐水精制过程中各控制点的管控尤为重要,通过研究调整,目前实现了盐水精制系统长期稳定运行, 凯膜过滤器运行效率较以前明显提高,过滤器运行压力均能保持在0.04 MPa 以下,过滤流量为50~70 m3/h,酸洗周期均为10~12 d,实现了高效稳定运行,达到降本增效的目的。