单基发射药孤石爆破特性实验研究*

2022-06-21唐运彬张永明蒋耀港马宏昊林谋金

薛 冰,唐运彬,赵 静,张永明,蒋耀港,马宏昊,林谋金

(1.西南科技大学 环境与资源学院,绵阳 621010;2.泸州北方化学工业有限公司,泸州 646605;3.四川省生产安全应急救援信息中心,成都 610000;4.中国科学技术大学 近代力学系,合肥 230027)

爆破技术在国民生产和国防军事领域有着广泛的应用,如地下空间开发、矿山资源开采以及基础设施建设等[1]。但在爆破实施过程中往往伴随着爆破振动、飞石、冲击波和有毒有害气体等次生灾害效应,给爆破作业安全带来负面影响,限制了其应用范围。近年来,为减少传统炸药爆破给周围环境及人员设施带来的威胁和损害,进一步拓展爆破技术在敏感环境中的应用,非炸药爆破技术取得了快速发展[2,3]。目前,常见的非炸药爆破技术有二氧化碳致裂器、金属膨胀剂以及静态破碎剂等[4]。其中二氧化碳致裂器具有爆破振动小和飞石少等优点,但其充填技术较复杂,应用便利性和安全性有待提高。金属膨胀剂常用于弱爆破施工,爆破次生灾害效应少,但存在成本较高、产气量较少等问题,导致其应用领域较窄。静态破碎剂价格低廉,使用安全性高,但其破碎用时较长,往往难以满足施工效率要求。因此,进一步发展非炸药爆破技术,寻找安全高效,成本合理的非炸药爆破器材十分必要。

发射药作为一种常见的含能材料,在密闭空间中燃烧会产生高温、高压气体,主要被用于枪炮弹丸的发射[5]。发射药燃烧反应具有非爆轰、产气量大、做功能力强的特点,密闭条件下具有一定的岩石破碎能力,是一种极具潜力的非炸药破岩器材。目前,火药类爆破器材主要用于石油增产致裂和造缝,以及名贵石材开采等领域,取得了较好的应用效果[6-8],但有关发射药破岩能力和特性的相关研究尚少。为探索发射药类爆破器材破岩特性,本研究利用单基发射药破碎水泥砂浆试块实验模拟孤石爆破,通过统计分析不同单基发射药单耗时试块的碎块分布和破碎能,研究单基发射药单耗对其破岩性能的影响。同时,利用高速摄影观察对比单基发射药与乳化炸药破岩时的裂纹分布与扩展情况,以研究发射药破岩机理,为发射药类爆破器材的工程应用提供参考。

1 实验材料与设计

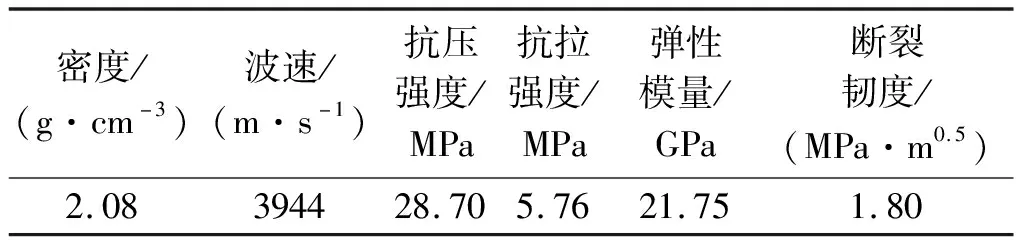

本次实验采用直径500 mm、高500 mm的水泥砂浆试块模拟孤石,模型示意如图1所示。试块由水、水泥、粉煤灰、外加剂和砂按照质量配比1∶1.25∶0.38∶0.03∶5.76浇筑而成,养护时间为28 d,经过测试得到试块主要物理力学参数如表1所示。

图 1 水泥砂浆圆柱体试块照片(单位:m)

表 1 试块物理力学参数

实验采用的单基发射药由泸州北方化学工业有限公司提供,其爆热为3.95 kJ/g,实验时无装药外壳,采用电点火头点燃,点火头约等效为0.1 g单基发射药;乳化炸药由四川省绵竹兴远特种化工有限公司提供,乳化炸药爆热为3.00 kJ/g,实验时无装药外壳,采用定制雷管起爆,雷管约等效为0.8 g乳化炸药。实验设计的爆破器材单耗为0.05、0.10、0.15、0.20和0.25 kg/m3,经过换算对应总装药量为5、10、15、20和25 g。实验药包长径比为1∶1,药包中心位于试块几何中心,不同单耗下对应的炮孔直径分别为22、25、28、30和32 mm,装药后采用细砂石进行密实填堵。同时,利用高速摄影记录爆破过程,拍摄帧率为10 000 fps。

2 结果与分析

2.1 爆破块度分布

爆破后收集各工况下水泥砂浆试样碎块,以碎块的等重正方体边长作为其特征尺寸进行块度分析,块度分布以每间隔50 mm为1级,进行统计筛分。为统计试样爆破后块度分布情况,常利用描述爆破块度总体分布的Gates-Gaudin-Schuman分布函数(G-G-S分布)对其进行回归分析,其函数形式为[9-11]

y=(xi/xm)a

(1)

式中:xi为碎块的等重正方体边长;y为等重正方体边长小于或等于xi的碎块累计质量占比;xm为最大碎块的等重正方体边长;n为均匀性指数。

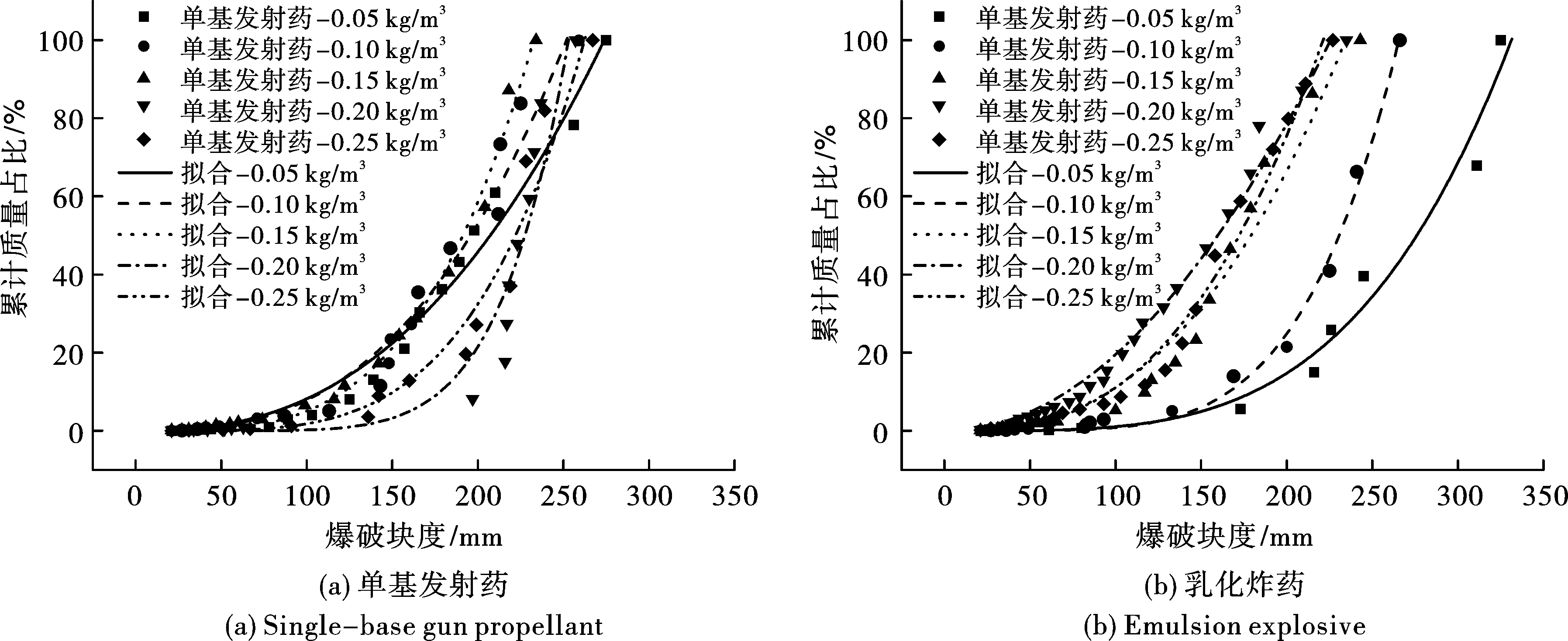

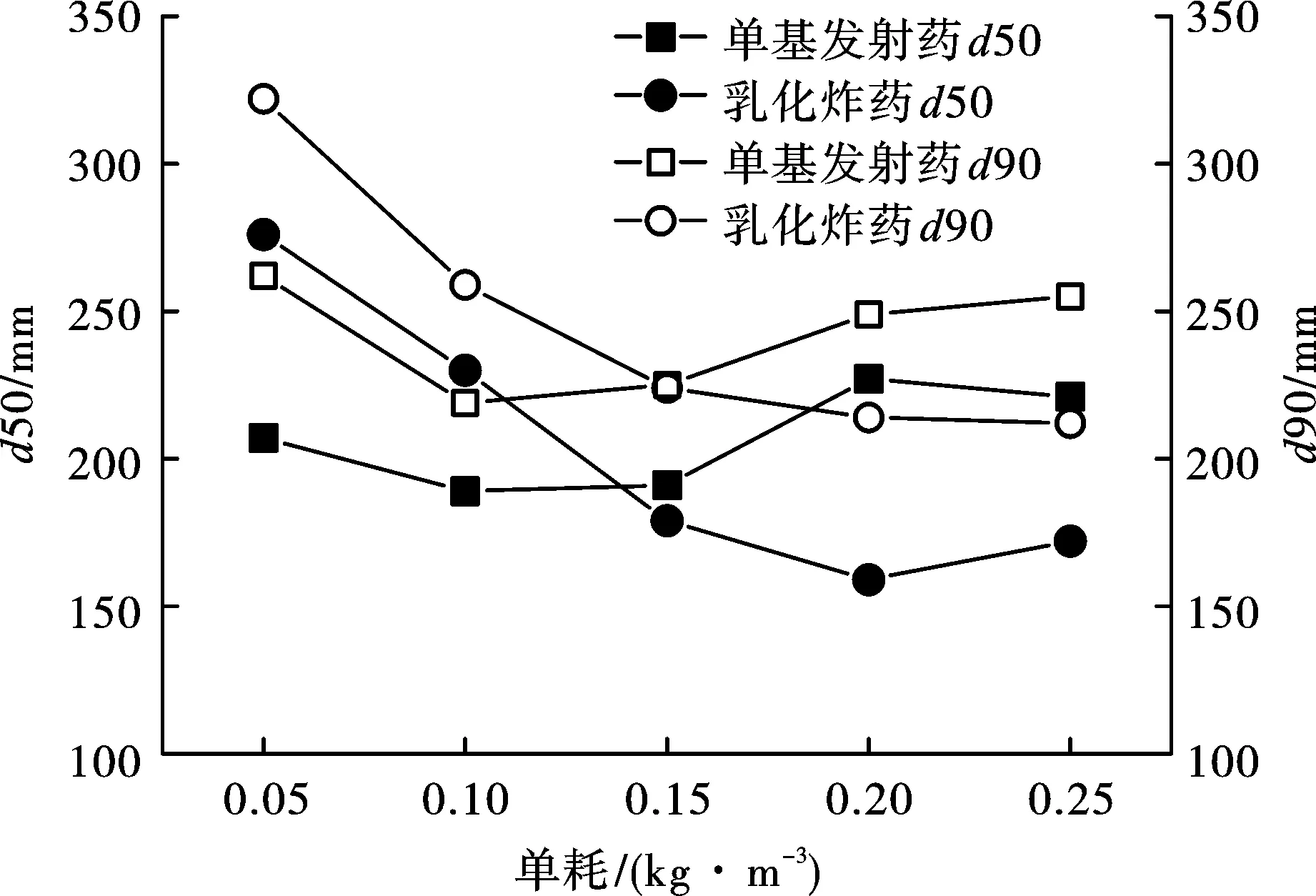

利用G-G-S分布函数对各工况爆破碎块分布进行回归分析,拟合结果如图2所示,相关拟合参数总结如表2所示。对比表2中实测和G-G-S分布函数拟合得到的最大碎块等效尺寸发现两者偏差较小,且R2基本都大于0.95,说明G-G-S分布函数描述本实验爆破块度分布拟合度较好,可用于分析爆破块度的总体分布情况。

图 2 单基发射药与乳化炸药爆破块度分布

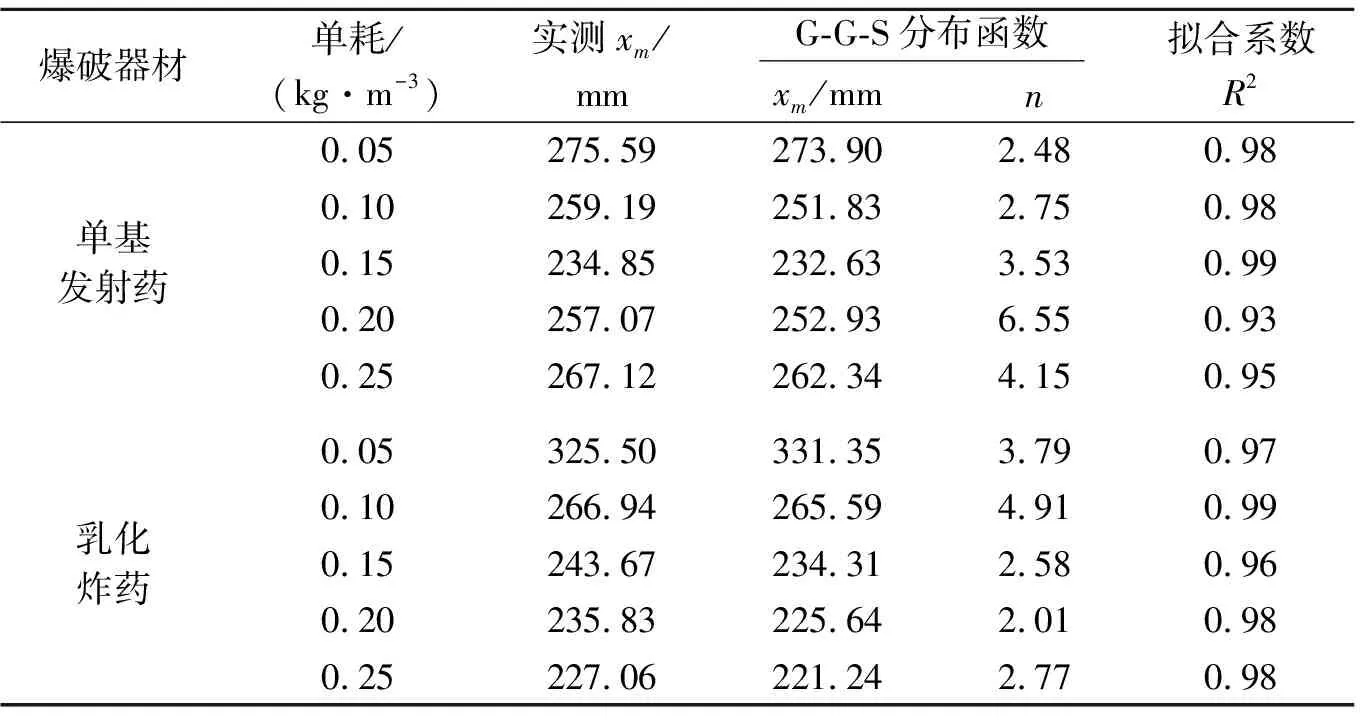

表 2 爆破块度分布参数

由图2可知,不同单耗下单基发射药爆破试样的块度分布曲线相对集中,即破碎程度差异不大。而随着单耗的增加,乳化炸药爆破实验块度分布曲线明显向左边移动,即块度分布随单耗增加而减小。为了进一步分析单基发射药破岩的块度分布规律并与乳化炸药对比,根据拟合结果计算得到各工况平均块度d50和极限块度d90,如图3所示。对比两种爆破器材d50和d90随单耗的变化关系可知,在较低单耗时单基发射药破岩的块度要小于乳化炸药,随单耗增加单基发射药破岩块度存在一定波动,但变化幅度不大,而乳化炸药破岩块度迅速减小,在单耗为0.15 kg/m3时两种爆破器材的d50和d90接近,随着单耗进一步增大乳化炸药的破岩块度逐渐小于单基发射药。以上结果说明,两种爆破器材破岩的块度分布对单耗的敏感性存在差异。

图 3 d50与d90随单耗变化曲线

2.2 破碎能与能量利用率

在孤石爆破过程中爆破器材释放的能量往往只有部分被用于破碎岩体,这部分使岩体产生宏观破坏与断裂的能量称为破碎能Eb,而未作用于岩石破裂的剩余能量视为能量损失,破碎能与爆破器材总能量的比例称为能量利用率η,破碎能与能量利用率是评价爆破器材破岩能力的重要指标[12]。根据Rittinger理论,岩石在破碎过程中产生新断面的能耗即为破碎能Eb,该能耗大小与破碎过程中岩石新增面积成正比,其表达式为[13]

(2)

式中:Gs为岩石的单位表面能,J·m-2;KIC为岩石的I型断裂韧度,MPa·m0.5;A为岩石破裂过程中新增表面积,m2;E为岩石弹性模量,GPa。

爆后碎块表面积计算仍然采用等重正方体假设,则碎块的总面积Ab为

(3)

由于试块几何形状和尺寸已知,易确定破碎碎块所含初始表面积Aa,则破碎能可由下式计算得到

(4)

爆破器材破岩的能量利用率η为

η=Eb/Et

(5)

式中:Et为爆破器材总能量,Et=SQ,S为爆破器材爆热,kJ/g,Q为实验装药量,g。

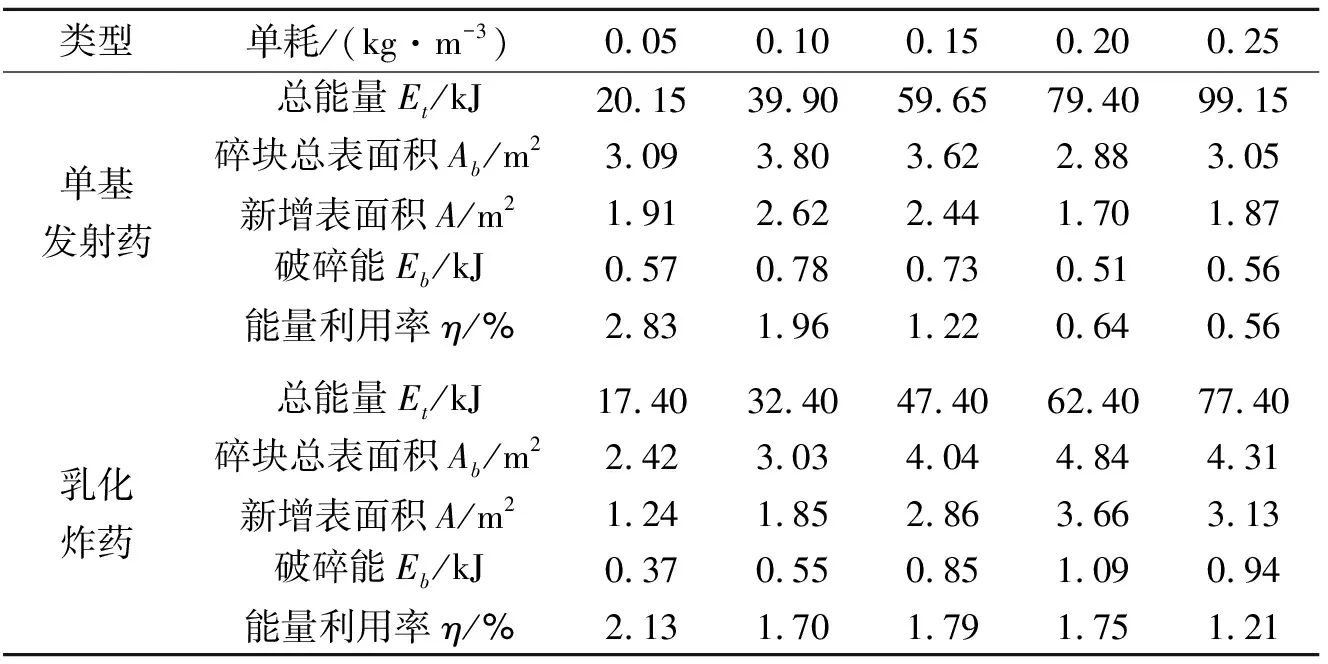

根据实验统计的碎块块度分布计算得到了不同单耗下单基发射药和乳化炸药的破碎能及能量利用率,如表3所示。

表 3 破碎能和能量利用率分布

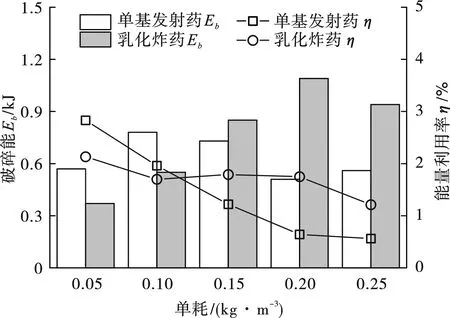

对比不同单耗下单基发射药和乳化炸药的破碎能和能量利用率,如图4所示。由图4可知,单基发射药的破碎能随单耗的变化存在小幅度的波动,其能量利用率则随单耗的增加而减小;乳化炸药的破碎能随单耗的增加而增加,但其能量利用率随单耗的增加下降幅度较小。这说明在孤石尺寸确定的情况下,发射药提供的破岩能量随单耗的变化不显著,而乳化炸药随着装药量的增加能提供更多的破岩能量,使得试块破碎程度更高,这与块度分布结果一致。

图 4 单基发射药和乳化炸药破碎能及能量利用率对比

2.3 高速摄影结果与分析

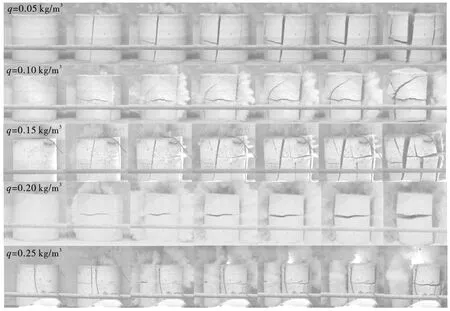

块度分布统计结果和破碎能计算表明,单基发射药与乳化炸药在破岩特性上存在较大区别。为研究两种爆破器材破岩机理的差异,利用高速摄影观察了不同单耗时单基发射药与乳化炸药爆破试块的表面裂纹分布及扩展过程,如图5~6所示。

对比图5和图6发现,乳化炸药爆破试块的表面裂纹随着单耗的增加显著增多,这是因为乳化炸药爆炸时对孔壁产生强烈压缩,其形成的粉碎区和裂隙区随药量的增加而扩大,而更大的裂隙区和更密集的初始裂缝在后续爆生气体膨胀和气楔作用下导致试块破碎程度提高。而由图5中高速摄影结果发现,不同单耗下单基发射药爆破试块时的初始裂纹分布较相似,主要在装药位置形成环向裂纹以及贯穿的竖向裂纹,呈经纬分布,这一现象随装药量的增加更加显著。从裂纹分布可知,单基发射药爆破孤石块度较大,且实验各单耗下试块的破碎程度相差不大,与块度分布统计结果一致。

图 5 不同单耗时单基发射药爆破试块

图 6 不同单耗时乳化炸药爆破试块

上述现象与发射药破岩机理有关:发射药的反应形式主要为燃烧,随着发射药燃烧,炮孔中的压力逐渐增加,在岩石开裂前其在炮孔中可近似为定容燃烧。虽然密实装填时发射药的定容燃烧压力可以达到几百甚至上千兆帕,但这一过程的时间量级往往为几毫秒甚至几十毫秒,相较于炸药爆轰持续时间更长,使其压力增长速率远小于炸药爆轰,而类似于静水压力作用于孔壁。因此当发射药定容燃烧达到试块的致裂压力时,试块会在炮孔压力的作用下发生轴向和环向的拉伸破坏,而当试块开裂后发射药的燃烧压力快速下降,使得其燃速迅速降低甚至停止燃烧,此时剩余发射药不再进一步提供破岩能量,如图5所示,单基发射药在0.25 kg/m3单耗时,岩石开裂后仍然有未反应完全的发射药在空气中燃烧。因此,当试块尺寸和强度确定时,其致裂所需压力离散较小,导致单基发射药提供的破岩能量随装药量的变化不显著。

3 结论

(1)对比不同单耗下单基发射药和乳化炸药爆破试块的块度分布可知,孤石爆破时单基发射药破岩块度分布随单耗变化不显著,而乳化炸药破岩块度随单耗增加明显减小。

(2)通过计算发现,不同单耗下单基发射药爆破试块的破碎能变化不大,能量利用率随单耗增加迅速减小,而乳化炸药的破碎能随单耗增加而增加,但能量利用率随单耗变化较小。

(3)通过高速摄影观察两种爆破器材破岩时的表面裂纹分布,结合块度分布和能量利用率变化规律,分析发现单基发射药孤石爆破破岩机理有别于乳化炸药:其在炮孔中快速燃烧使得炮孔内压力上升,在压力作用下导致岩块发生轴向和环向的拉伸破坏,当岩石完全开裂后剩余单基发射药不再提供破岩能量。