罐状空间内含尘甲烷爆炸流场变化试验研究*

2022-06-21刘珊珊徐景德张延炜刘梦杰

刘珊珊,徐景德,张延炜,胡 洋,刘梦杰

(1.华北科技学院 a.安全工程学院;b.工业爆炸灾害防治技术科技研发平台,北京 065201;2.中国矿业大学(北京)应急管理与安全工程学院,北京 100083)

科技研发技术的不断发展与进步,推动了煤矿生产规模和生产能力的不断提升,煤矿企业的生产系统得到了进一步的发展与壮大。瓦斯与煤作为气、固相可燃物在煤矿井下的采场中同生共存,在煤矿开采过程中,稍有不慎就可能产生爆炸事故[1]。部分煤矿因生产需要,设置了大型硐室,硐室内部发生含尘甲烷爆炸属于罐状空间内的气固两相爆炸。气固两相爆炸机理更加复杂,爆炸强度更大,从而造成更严重的破坏。因此,研究罐状空间内的含尘甲烷爆炸具有重要意义。

国内外专家对含尘甲烷爆炸特性也有大量相关研究:Chris T Cloney利用 CFD 模型对煤尘甲烷爆炸中层流火焰的传播过程进行了模拟[2],发现存在一个最大粒径使粒子加热速度最快,超过该粒径燃烧速度减慢。YIHUI NIU等研究了在甲烷爆炸作用下不同粒径、不同含水量的沉积煤尘爆炸的超压变化和火焰演化规律[3,4],对于粒度为64~106 μm的煤粉,峰值超压和火焰传播速度最大;随着煤尘含水量的增加,超压峰值和火焰传播速度先增大后减小。景国勋等通过改变煤尘种类、煤尘质量浓度来研究瓦斯煤尘爆炸流场中压力与火焰传播变化特征[5-7],研究得出煤尘的参与促进了火焰的发展,并且在瓦斯浓度为9%和煤尘浓度为50 g/m3时,火焰传播速度最大。裴蓓等研究了不同瓦斯爆炸强度下诱导沉积煤尘爆炸的相关特性[8],发现甲烷体积分数越接近当量比,爆炸压力、火焰锋面温度以及温度上升速率越高,并得出在甲烷体积分数为9.5%时,煤尘卷扬区湍流强度最明显。段新伟等通过改变瓦斯体积分数和煤尘质量浓度研究发现[9],加入煤尘后的瓦斯爆炸火焰传播速度显著升高,当瓦斯体积分数与煤尘浓度偏离最佳配比时,火焰传播速度下降,传播距离减小。

目前,通过数值模拟以及实验的方法都有对含尘甲烷爆炸进行研究,但对罐状空间内掺入少量煤尘的甲烷爆炸研究较少,且气固两相爆炸机理复杂,爆炸过程中的流场结构变化多端,需通过特征参数与纹影图像相结合的方法,研究爆炸过程中相关特征参数与流场变化情况,为预防事故发生采用科学的安全措施提供依据。

1 试验装置与方法

1.1 试验装置

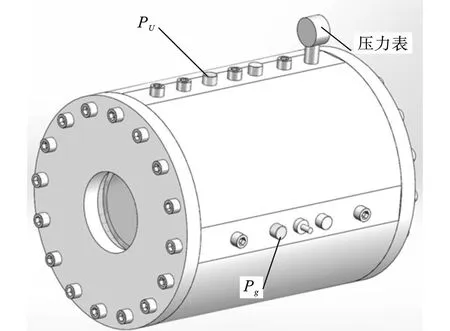

本试验采用的是60 L的定容燃烧弹(图1),长为50 cm,内径为40 cm,装置的两侧装有14 cm的观察窗。粉尘仓、空压机与防爆电磁阀组成了喷尘系统。压力传感器选用ICP压电传感器(型号:M113A24),最大量程6.9 MPa,谐振频率≥500 kHz,上升时间≤1 μs;数采系统为东华公司DH8302,最高采样速率1 MHz/通道;点火器装置自行研制,原理为采用自制脉冲式点火器实现高压放电产生火花,通过同步装置输入TTL电平触发,点燃定容燃烧弹内的可燃气体;激光纹影系统主要由激光器、纹影镜、高速相机组成,高速相机使用的是加拿大 Mega Speed公司相机(型号ms70k),拍摄速度可达5000 fps。

图 1 定容燃烧弹

1.2 试验工况设计

试验气体为最佳浓度9.5%的甲烷空气预混气,试验工况根据甲烷空气发生爆炸以及甲烷空气与5种不同浓度的煤尘发生爆炸,故共有6组工况,具体工况见表1。

表 1 试验工况表

1.3 压力传感器设置

试验一共布置4个压力传感器,布置在一个断面上,按照位置命名为PU、PL、PD、PR,如图2、图3所示。根据压力传感器布置的位置,分析断面上不同位置的压力变化情况。

图 2 压力传感器布置-1

图 3 压力传感器布置-2

1.4 试验流程

1.4.1 准备工作

试验所用煤尘产地山西阳城地区,工业分析结果中挥发分较低,属于无烟煤。具体工业分析结果如表2。

表 2 工业分析结果

煤尘样品通过泰勒(Tyler)标准筛系方孔编制筛网筛选200-250目、250-300目的煤尘,D50是63 μm。试验前为了尽可能防止煤尘粒子的黏结,将煤尘样品放置在70℃恒温箱中烘干12 h。

1.4.2 试验步骤

(1)打开粉尘仓,将试验工况对应的煤尘平铺仓内底部,并盖好粉尘仓盖。

(2)使用真空泵对定容燃烧弹进行抽真空工作,工作完成后,按照道尔顿分压定律充入所需甲烷气体,关闭进燃料阀门。

(3)通过电磁阀控制空压机进入高压空气,高压空气经过粉尘仓,将粉尘仓中的煤尘吹入定容燃烧弹内部,直至定容燃烧弹的真空度为0,停止进气。

(4)点火器电压调整至15 kV,通过同步系统控制同时触发点火系统、数据采集系统和高速相机,对试验数据与图像进行记录。

(5)通过触发同步系统后,对采集到的数据与纹影图像进行下载分析。

2 试验结果分析

2.1 爆炸压力变化特征研究

2.1.1 单一甲烷爆炸压力研究

单一甲烷气体爆炸时,传感器测到的压力具体变化,如图4所示。

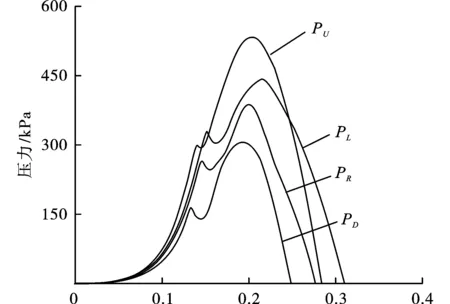

图 4 单一甲烷爆炸压力

由于甲烷所受的浮力作用大于分子间作用力,因此甲烷受到浮力作用先积聚在定容燃烧弹的顶部,随后在体积分数差及分子间作用力影响下,逆浮力作用沿燃烧弹纵向从顶部向中部及底部传播[10],在定容燃烧弹中形成了纵向甲烷体积分数梯度,故爆炸产生的压力峰值不同。PU传感器在0~33 ms处于火焰燃烧初期,此时已燃气体很少,压力几乎不变。在140 ms压力增加到298.452 kPa,随后出现压力震荡,压力降低至293.847 kPa,并在145 ms之后压力的上升速率再次增加,在203 ms达到最大压力533.080 kPa,最后压力持续降低。PL、PR、PD传感器的压力峰值分别为444.356 kPa、399.672 kPa、306.691 kPa。

通过爆炸压力变化曲线可将压力变化分为4个阶段:压力上升阶段,压力降低阶段,二次上升阶段以及持续降低阶段。在火焰发展初期,火焰锋面会形成微弱扰动波,叠加后形成较强压缩波,压缩波先于火焰锋面到达传感器,此时压力处于上升阶段[11]。压缩波跨过传感器到达壁面,经由壁面反射再次向电极方向传播,反射压缩波引起气流逆向运动,抑制火焰传播速度,压力产生小幅度的下降。之后反射压缩波与火焰锋面相遇,加剧了火焰锋面的褶皱,导致火焰锋面的面积变大,火焰速度因火焰面积的增大而增大,即火焰的自加速现象,促进了压力继续上升,直至压力达到最高点[12]。最后由于能量的减少以及燃料浓度的降低,使得压力持续降低。

2.1.2 不同煤尘浓度的爆炸压力变化研究

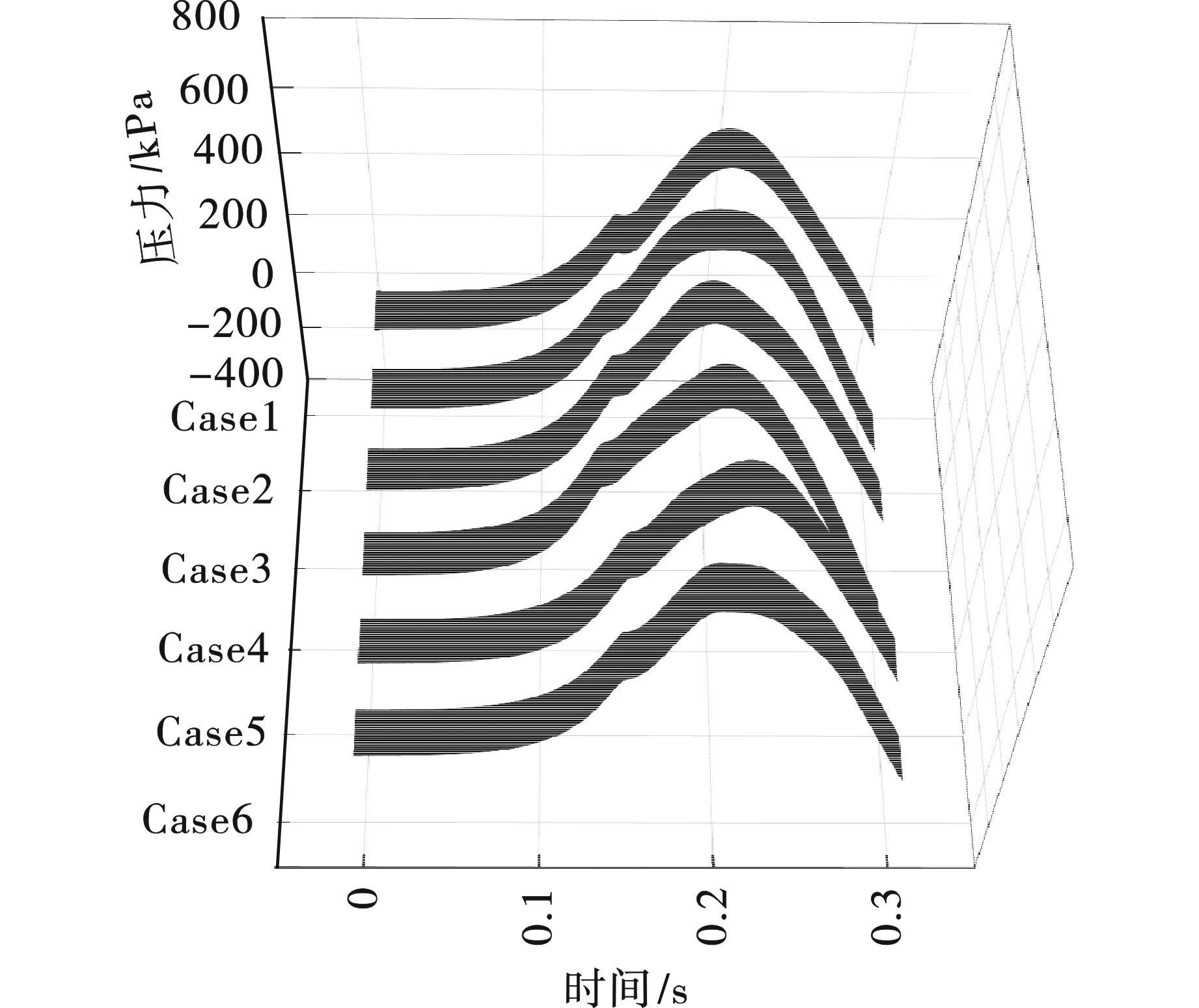

含尘甲烷爆炸试验每个工况重复三次,三次试验的差值较小且压力曲线趋势一致,则认为其有重复性,取压力数值最高的一组试验数据进行压力对比分析。由于四个压力传感器所测到的压力变化过程相同,故选取传感器PU为代表进行分析,具体工况压力变化趋势图,如图5所示。由于压力数值过大,无法看清不同工况之间压力峰值差异,故将部分数据单独作图,以便清晰看出压力峰值差异,具体压力峰值差异图,如图6所示。

图 5 工况压力变化趋势

图 6 压力峰值差异

根据图5可以看到含尘甲烷爆炸的压力变化趋势大致相同,压力均先增大后减小。在电极放电的开始时刻,气相爆炸为主,此时还没有达到挥发分析出的温度,煤尘粒子与气相反应之间只有热传导和热辐射,前期压力变化差异不明显;在40~135 ms时间段,压缩波加速传播,先于火焰锋面到达传感器,含尘甲烷爆炸压力处于第一次上升阶段;在136~179 ms时间段,反射压缩波抑制火焰传播速度,但含尘甲烷爆炸压力未出现降低阶段,其压力变化与单一甲烷爆炸压力变化不同,可见煤尘已经参与爆炸反应,并随着热量的积累使更多煤尘参与反应,导致释放的总热量急剧升高,促进压力上升,之后反射压缩波与火焰锋面相互作用,产生了火焰自加速现象,使得压力趋近于直线上升趋势[13];在180~210 ms时间段,各个工况的爆炸压力达到峰值;之后压力开始持续下降。

从图6可以看出,随着煤尘浓度的增加,爆炸压力先增大后减小。在相同的瓦斯浓度下,对整个燃烧体系的影响起主导作用的是瓦斯的燃烧以及挥发分的燃烧[14]。在受限空间内,含氧量是一定的,煤尘浓度较小时,单位体积中煤尘颗粒的数目较少,氧气充足,煤尘反应充分,爆炸压力逐渐增大。在甲烷浓度为9.5%时,存在着15 g/m3的最佳煤尘浓度使爆炸压力最大为598.697 kPa。但当煤尘浓度为20 g/m3和25 g/m3时,爆炸压力有所下降,此时煤尘对爆炸起到了抑制作用。其原因为煤尘浓度增加,单位体积中煤尘颗粒的数目也会增多,煤尘粒子间的距离有所减少,增强了粒子间的碰撞与热量传递,未燃颗粒迅速接收能量发生热解,析出的挥发分也会随之增多,挥发分和甲烷竞争与氧气反应的影响加剧,导致煤尘吸收的热量低于释放的热量,即煤尘燃烧不完全,爆炸压力减小[15,16]。

通过整个试验分析,煤尘不会立即参与爆炸反应,需要受热分解析出足够数量的挥发分,那么煤尘浓度的不同,各个工况到达峰值的时间就不同。工况1爆炸压力峰值比其他工况的压力峰值低,到达峰值时间比其余工况的时间长,说明煤尘的加入,加快了爆炸反应速度,增大了爆炸压力,对爆炸反应起到促爆作用。

2.2 火焰纹影图像研究

2.2.1 单一甲烷爆炸火焰图像研究

单一甲烷爆炸火焰结构演化过程的部分纹影图像,如图7所示。

图 7 单一火焰甲烷爆炸火焰纹影图像

点火电极产生的火花点燃可燃预混气后,点火中心处形成一个球状火核,球状火核以很薄的火焰锋面向外传播[17],火焰初期处于层流阶段,层流预混火焰在传播过程中由于外界干扰等条件会产生结构变化。图7(a)中的火焰呈现为规则的球形,由于电极对火焰面造成干扰,使得电极附近的火焰面存在少许褶皱。图7(b)所示,电极附近的褶皱没有产生分支,此时火焰处于稳定状态。火焰结构演化过程对流场的变化极其敏感,即使是微小的扰动也会导致火焰面产生变化。从图7(c~d)可见,火焰面先是出现较大的胞,之后不断分裂成小胞,最后形成较均匀的胞状结构,此时火焰处于胞状不稳定状态。最后如图7(e)所示,火焰已充分发展为胞格火焰,流体内产生大量涡团扰动,涡团加快物质和热量的迅速扩散,促使火焰加速运动。

2.2.2 含尘甲烷爆炸火焰图像研究

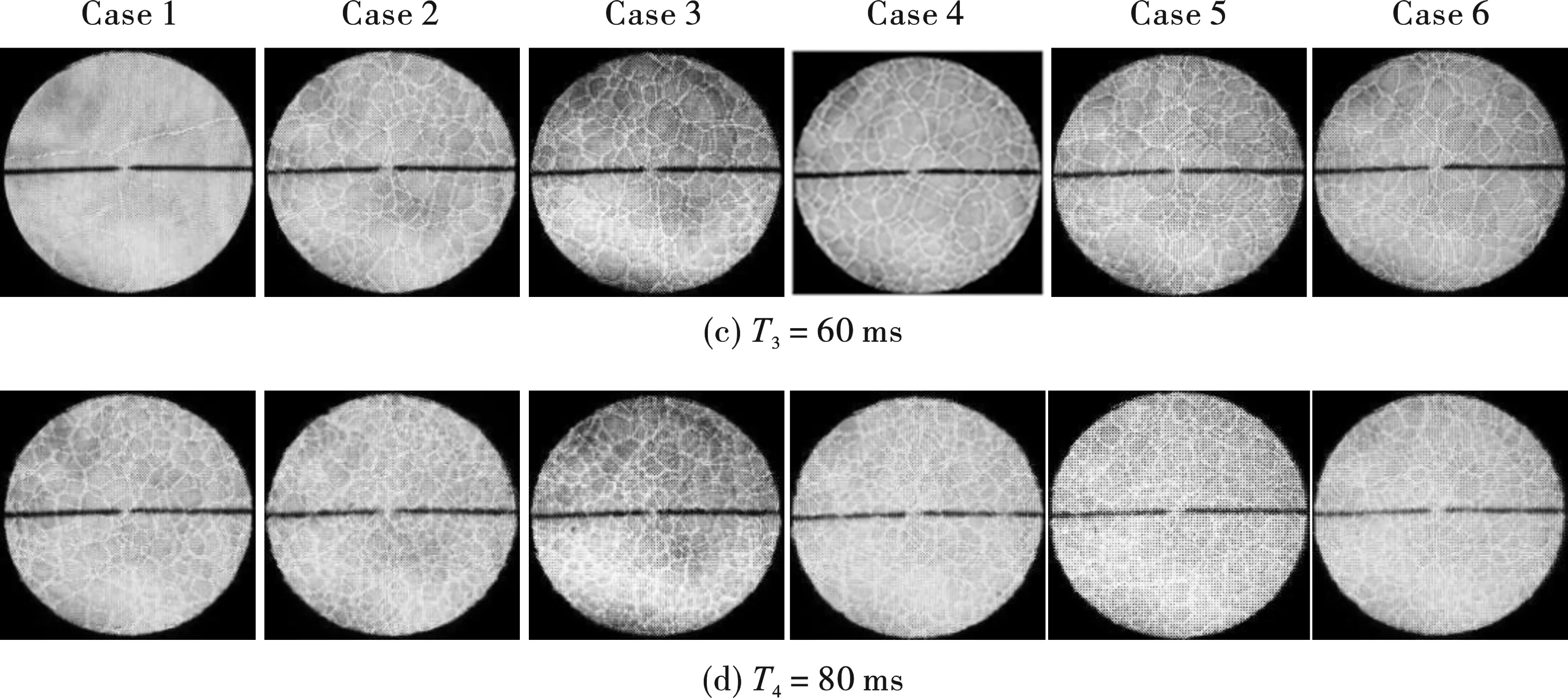

根据激光纹影系统记录的爆炸火焰结构演化过程,将纹影图像划分为爆炸初期、中期、末期进行分析,具体图像如图8、图9、图10所示。

图 8 爆炸初期火焰纹影图像

从图8(a)可以看出,Case1火焰面较为光滑,Case2和Case3的火焰面未出现较多的褶皱,此时火焰半径较小,火焰拉伸率较大,虽有煤尘粒子的扰动,但扰动程度没有使火焰拉伸率直接变为负值,因此该时刻火焰相对稳定[18]。Case4、Case5和Case6的火焰面出现了较为明显的褶皱,说明其工况中煤尘粒子的扰动对火焰面产生非常大的影响,火焰已经开始不稳定。图8(b)中,Case1、Case2的火焰仍处于稳定状态,Case3火焰面的褶皱产生了分支,火焰已经不稳定,其余工况的火焰面产生大量裂纹,这些裂纹是由之前的褶皱发展形成的,并且煤尘浓度越大,火焰面的裂纹就越明显。结合图8(a)和(b)中可以看出,煤尘浓度越大,火焰半径越小,可见煤尘的加入抑制了火焰前期传播速度。随着反应的进行,火焰拉伸率逐渐减小,煤尘粒子的扰动对火焰面的影响逐渐增大,火焰的不稳定性就会逐渐增强,进而加快了火焰从层流阶段转变为胞状不稳定阶段[19]。

如9(c)所示,含尘甲烷爆炸的火焰已经处于充分发展的胞格火焰,而单一甲烷爆炸火焰仍处于层流阶段,说明含尘甲烷爆炸反应更加迅速。图9(d)的火焰处于胞状不稳定性阶段,火焰胞状不稳定性的主要影响因素是流体力学不稳定与热质扩散不稳定。火焰传播过程中都存在流体力学不稳定,流体力学不稳定是指火焰面受到拉伸后,面积增大,虽火焰强度不变,但燃烧体积速率增加,且速率会越来越快,从而导致火焰不稳定[20]。

图 9 爆炸中期火焰纹影图像

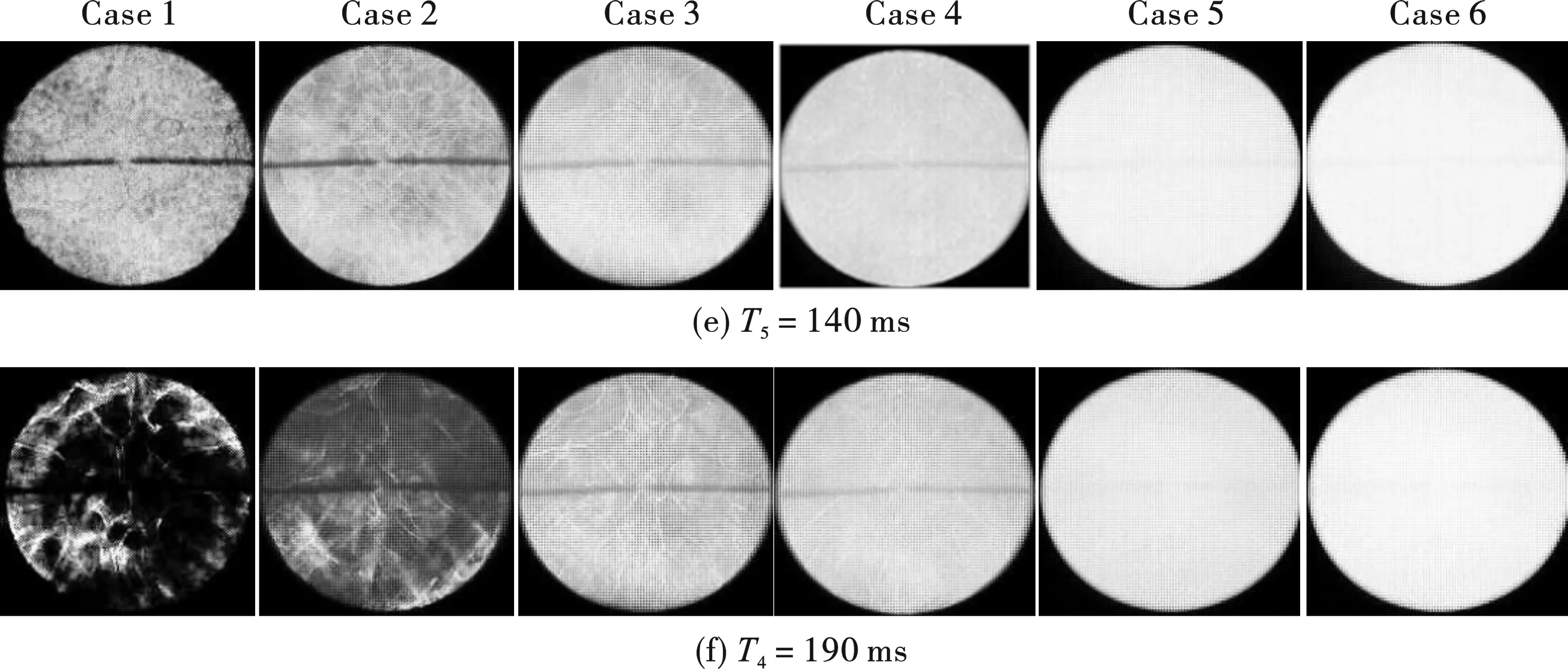

图10(e)可看出,Case1的爆炸火焰处于湍流阶段,而其余工况的爆炸火焰图像随着煤尘浓度越大,图像的亮度越亮,这与初始阶段图像亮度相反,说明随着反应的进行,流场的亮度增强。从图10(f)的纹影图像看出煤尘浓度越大,爆炸火焰的纹影图像处于高亮度的时间越长。由于爆炸初期以气相燃烧为主,整体反应较弱,流场的亮度较暗。随着甲烷气相爆炸的持续进行,流场内的温度升高,煤尘热解的挥发分参与反应,挥发分燃烧使温度上升更快,温度的增高又导致化学反应增强,两者之间形成了正反馈,导致火焰不断增强,反应更加剧烈,放出刺眼的光芒[21]。最后,反应即将结束,水雾将覆盖观察窗。

图 10 爆炸末期火焰纹影图像

根据上述分析可知,含尘甲烷爆炸过程中的压力变化与火焰结构变化情况是紧密联系的。爆炸反应开始时,火焰处于层流状态,压力仅存在火焰附近,传感器所接触到的介质相对稳定,压力数值为0。之后火焰锋面出现褶皱,压缩波的运动以及煤尘粒子的扰动加剧了火焰锋面的褶皱程度,促使火焰逐渐由大胞格结构演化成小胞格结构,此时压力处于持续上升阶段。最后,随着湍流火焰的完全形成,压力到达峰值。

3 结论

在定容燃烧弹内,采用激光纹影系统研究了含尘甲烷爆炸的压力与火焰结构演化特征,并对压力变化过程、火焰结构演化过程进行了详细的描述,其主要结论如下:

(1)煤尘的加入,导致含尘甲烷爆炸压力变化与单一甲烷爆炸压力变化不同。含氧量恒定的情况下,含尘甲烷爆炸压力峰值随煤尘浓度的增加呈现先增大后减小的趋势。

(2)爆炸火焰结构演化过程分为层流阶段、胞状不稳定性阶段、湍流阶段。煤尘加速了火焰结构演化过程,增加煤尘浓度,煤尘粒子的扰动对火焰锋面的影响越明显,火焰愈发不稳定,加剧了爆炸反应强度,提高了流场内的亮度。

(3)含尘甲烷爆炸机理与煤尘受热析出挥发分的过程密切相关,温度是该过程的一个重要参数,由于缺少测温系统,无法根据温度的具体变化情况对爆炸流场进行更详细的描述,后续将加入测温系统,进一步探究温度对含尘甲烷爆炸的影响。