白鹤滩特高拱坝坝肩柱状节理玄武岩开挖爆破试验研究*

2022-06-21阿旺加措冯佳佳刘美山郭增光刘天斌索朗欧珠

阿旺加措,冯佳佳,刘美山,郭增光,刘天斌,索朗欧珠

(1.西藏大学 a.理学院;b.工学院,拉萨 850000;2.三峡集团 西藏能源投资有限公司,拉萨 850000;3.中国三峡建设管理有限公司,成都 610041;4.长江科学院,武汉 430015;5.西藏地质调查所,拉萨 850000)

白鹤滩水电站坝址位于四川省宁南县和云南省巧家县交界的河段;为金沙江下游四个水电梯级—乌东德、白鹤滩、溪洛渡、向家坝中的第二个梯级,下游距离溪洛渡水电站约195 km。白鹤滩水电站的开发任务以发电为主,兼顾防洪,并促进地方经济社会发展和移民群众脱贫致富。工程建成后可发展库区航运、具有改善下游通航条件和拦沙等综合效益。电站装机容量16000 MW,是我国仅次于三峡电站的第二大水电站。拦河大坝为椭圆线型混凝土双曲拱坝,最大坝高289 m,坝顶弧长709 m,左右岸各布置8台100万千瓦水轮发电机组,左右岸引水发电系统均由进水口、压力管道、主副厂房、主变洞、尾水管检修闸门室、尾水调压室、尾水隧洞、尾水出口及地面出线场组成。

白鹤滩水电站左岸坝肩高程695~585 m出露柱状节理玄武岩,柱状节理玄武岩主要特征是岩体发育柱状体,柱体内发育有微裂隙,在坝肩开挖过程中爆破扰动对柱状节理玄武岩产生破坏性的影响,从而破坏坝肩稳定和大坝安全,为妥善解决坝肩开挖过程中柱状节理玄武岩的不利影响,开展了一系列针对性的爆破试验以获取最优爆破参数。基础开挖爆破采用多种爆破施工工艺,在柱状节理玄武岩强卸荷区域择优选取预裂爆破与光面爆破;预裂爆破和光面爆破均是爆破裂隙沿设计开挖面开裂的控制爆破方法,基岩面存在地质缺陷区域通常采用预裂爆破开挖技术,在完整硬质岩体的边坡预裂爆破开挖中,边坡开挖平整、美观、半孔率高。当破碎岩体基岩面施工处理不当时,经常会出现边坡预裂面破坏,预裂面超欠挖严重、预裂面半孔率低、岩体扰动等问题。保证破碎岩体边坡开挖的稳定和减少预裂爆破对建基面稳定的危害是爆破施工必须要面对的课题[1]。爆破参数对预裂爆破效果产生巨大影响,它主要包括不耦合系数、炮孔间距等。本次预裂爆破的参数设计主要是根据白鹤滩工程的岩体特征和爆破要求,综合分析并慎重选出比较合理的爆破计算参数[2]。通过白鹤滩水电站工程实际地质情况,结合柱状节理玄武岩岩体自身的特点,论证优化参数预裂爆破技术在白鹤滩水电站建基面施工中的运用。

1 白鹤滩玄武岩性状与特征

白鹤滩水电站坝址主要利用P2β2—P2β6的玄武岩。玄武岩以隐晶玄武岩、杏仁玄武岩及变玄武质角砾熔岩为主,岩性坚硬,部分岩性段内柱状节理发育。各玄武岩层顶分布有厚薄不等的较软弱的玄武质凝灰岩或角砾凝灰岩夹层,下部一般厚0.3~1.7 m。坝址断裂构造较发育,规模较大的主要有9条,除F17为NE向外,其余均为NW向。断层延伸长,但宽度不大,上下盘错动不明显。在各岩流层之间发育凝灰岩夹层内,因构造应力作用,形成宽窄不一、延伸性较好的层间错动带。坝址左岸分布有层间错动带C2、C3-1、C3,右岸分布C2~C11,其中C3-1~C5出露于坝基范围内。坝址两岸层内错动带发育,其中左岸较右岸发育,其走向以N40~50°E为主,与坝址岩层走向一致,倾角与岩层的倾角基本一致,以15~20°为主,延伸长度一般为150~300 m。坝区及左右岸均发育2组陡倾角裂隙,1组缓倾角裂隙。陡倾角裂隙平均方向为N35°W和N25~35°E,缓倾角裂隙优势方向为N30~50°E,SE∠12~23°,坝址左岸缓倾角裂隙较右岸发育,如图1所示。

图 1 白鹤滩左岸柱状节理玄武岩区构造示意(单位:m)

坝址两岸风化卸荷作用较强,左岸风化、卸荷深度普遍大于右岸[3,4]。左岸强卸荷分布于水平深度为0~109 m,弱卸荷带水平深度27~183 m,弱风化下段下限水平埋深为59~130 m。右岸强卸荷水平深0~70 m,弱卸荷水平埋深29~111 m,弱风化下段下限水平埋深为27~115 m。河床弱风化下段下限垂直深度20~57.7 m。

表 1 白鹤滩柱状节理玄武岩分布及岩性特征

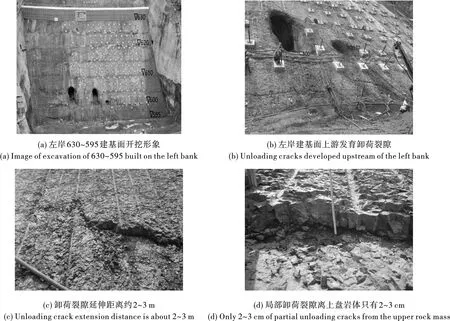

从总体上讲,左岸坝肩槽的柱状节理玄武岩较右岸发育,分布范围为左岸630~595 m,柱状节理玄武岩分布有不同断层、错动带及卸荷裂隙(见图2),故本文从精细化爆破开挖方案和减少岩石扰动分析。

图 2 柱状节理玄武岩产出及卸荷裂隙构造

2 柱状节理玄武岩爆破试验

白鹤滩工程坝基柱状节理玄武岩分布范围广,开挖处理难度大,因此对白鹤滩左岸柱状节理玄武岩分布范围进行开挖爆破试验,并监测爆破对基岩面的损伤,确保爆破试验参数达到最优效果,最大程度减少爆破对基岩面的损伤。

2.1 试验对象

试验区域在左岸高程660~580 m柱状节理玄武岩区,在左岸高程660 m以下正式进入柱状节理玄武岩的爆破开挖。柱状节理玄武岩的性状与普通的块状隐晶质玄武岩存在明显差别,前期块状隐晶质玄武岩的爆破参数已不再适用,因此开展专项爆破试验,以确定柱状节理玄武岩的爆破参数。围绕轮廓爆破方式的选择以及主体爆破参数的优化[6],开展专项爆破试验,试验的规划示意如图3所示。

2.2 爆破施工工艺

建基面开挖主要程序包括:爆破设计编制、审批→监测岩石物理参数(坝肩槽上下游面质点振动测试、声波检测)→测量放点→预裂孔、缓冲孔、主爆孔造孔→检查造孔质量→预裂孔连接导爆索竹片绑扎间隔装药→缓冲孔、主爆孔装药→连接延时非电及导爆管→联网准备→检查联网→起爆→爆后检查→石方挖掘、装自卸车→爆后岩石物理参数监测与爆前对比(坝肩槽上下游面质点振动测试、声波检测)[7,8]。

预裂孔开钻前,对钻机样架的稳定性进行检查,保证每台钻机单机单架稳定牢固。钻入20 cm时,对倾角和方位做第一次校核调整;钻入50 cm时做第二次校核调整;钻入1 m时做第三次校核调整,钻孔完毕后对爆破区域内预裂孔、缓冲孔和爆破孔的孔深、倾角、方位进行验收。在爆区后冲向布置测点进行爆破振动监测。爆破为5 m保护层爆破,爆破装药结构如图4、5所示。

2.3 柱状节理预裂爆破与光面爆破试验对比

为了使柱状节理玄武岩的爆破参数控制精确[9],在左岸高程650~645 m坝基中部毗邻保护层顶面上下游共40 m长范围内分别进行柱状节理玄武岩光面爆破和预裂爆破对比试验。在桩号0+47.6~0+87.9 m区域开展光面爆破试验,桩号0+87.9~0+104.2进行预裂爆破试验,试验过程中开展爆破振动监测及岩体声波检测,爆破试验区域如图6所示。

图 3 坝基柱状节理爆破试验分区示意(单位:m)

图 4 装药结构示意(单位:m)

图 5 爆破起爆网路示意

图 6 预裂与光面爆破对比试验区域(单位:m)

为保证比较变量的唯一性,预裂爆破和光面爆破采用的钻爆参数相同[10,11],基于前期试验爆破积累的经验,选取的爆破试验区参数如表2所列。

通过预裂爆破与光面爆破的爆破效果对比,结合相关物探的测试统计结果发现,考虑爆区所有爆破孔的作用,光面爆破的振动与损伤深度均大于预裂爆破,光面爆破半孔率略高于预裂爆破半孔率,超欠挖值及平整度在两种试验工况下无明显区别。实物效果如图7所示。见表3。

图 7 爆破后的LS3319错动带和轮廓面

表 2 左岸高程660~645 m试验区爆破参数

表 3 爆破试验区检测(监测)成果

2.4 柱状节理岩体预裂爆破的优化试验

基于上述试验结果,为获得更合理的预裂爆破参数,在高程642~637 m坝基中部毗邻保护层顶面上下游共40 m长范围内进行柱状节理玄武岩两组预裂爆破的对比试验[12-15],试验区域如同第二试验区图6所示。

试验预裂孔间距0.6 m、0.7 m两种,线密度分别为260 g/m、280 g/m,其它钻爆参数相同,详细参数如表4所列。

在试验过程中,详细进行了爆破振动与岩体损伤深度的检测,表5给出了此次预裂爆破对比试验的相关测试指标。

表 4 左岸高程642~637 m试验区爆破参数

表 5 爆破试验区检测(监测)成果

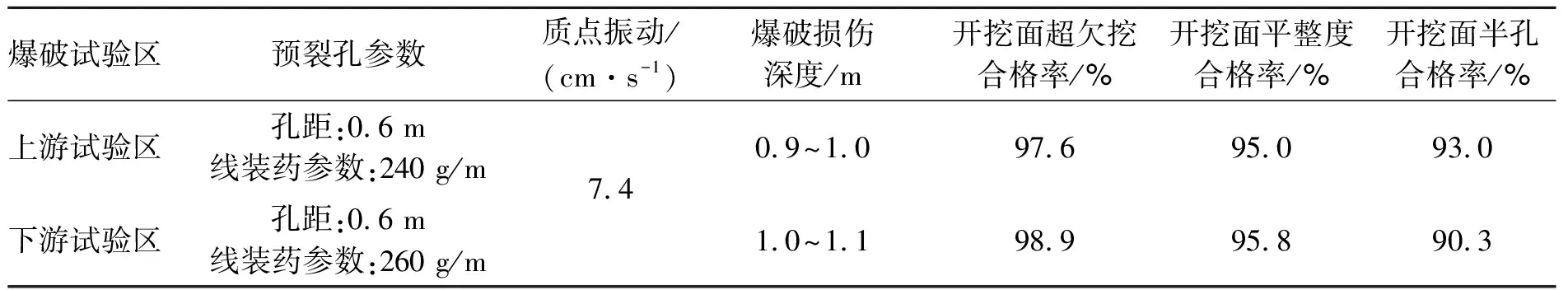

2.5 柱状节理预裂爆破的验证试验

预裂爆破优化试验结果显示上游试验区(孔距0.6 m,线密度260 g/m)爆破振动与损伤深度较小,半孔率,超欠挖值及平整度在试验工况下效果更好。在高程635~630 m坝基中部毗邻保护层顶面上下游共40 m长范围内进行柱状节理玄武岩预裂爆破的验证试验,试验区域如同第三试验区图6所示。

试验预裂孔间距0.6 m,线密度分别为260 g/m和240 g/m,其它钻爆参数相同,详细参数如表6所列。

表7显示此次预裂爆破试验的相关测试结果。结果表明,当预裂孔的孔距为0.6m、线密度为240 g/m时满足各项控制标准。

表 6 高程635~630 m试验区爆破参数

表 7 高程635~630 m爆破试验区检测(或监测)成果表

3 爆破物探监测

3.1 质点振动监测

在爆区后冲向沿高程共布置了4个地表测点(测点编号1#~4#),每个测点均测试水平径向、竖直向和水平切向三个方向的质点振动速度,测点布置见图8。

3.2 监测成果

爆破振动监测数据见表8,典型监测波形图见图9。

图 8 爆破振动测点布置示意(单位:m)

表 8 爆破振动监测结果

图 9 1#测点爆破振动监测

从实测资料分析,1#测点位于爆区中部后冲向,预裂爆破最大质点振动速度为3.6 cm/s。

3.3 声波观测

本部位为预裂爆破区,爆前声波测试,爆后声波测试,爆前爆后间隔2 d,在预裂面上部布置两组声波测试孔(上、下游各一组,每组三个孔)及一个单孔,共8个孔。上游4个孔编号为23-S1~23-S3、Z1;下游4个孔编号为23-X1~23-X3、Z2。设计声波孔垂直于预裂面,孔径φ90 mm,孔深入预裂面基岩面10 m。孔位布置见图10。

图 10 声波孔布置示意(单位:m)

3.4 声波测试成果分析

在爆破前后进行了单孔及跨孔声波测试,分析爆破前、后的单孔声波速度随孔深的变化曲线,在开挖轮廓面(预裂爆破面或光面爆破)附近,爆后的声波速度出现了明显的下降段,这表明轮廓面附近的爆破导致了该处岩体产生了不同程度的损伤。根据爆破前、后波速衰减率大于10%损伤阈值的深度确定该处爆破损伤深度[16]。其中跨孔法,因孔位偏差无法接收波形或有效波形,故没做统计。各测线孔深-波速关系曲线见附图11,声波测试数据见表9。

图 11 上、下游跨孔爆前爆后波速对比曲线

表 9 左岸坝肩槽边坡爆破前、后岩体声波检测统计

4 试验分析探讨

(1)从预裂爆破与光面爆破的作用机理角度分析,光面爆破试验效果较差原因可能有以下方面:①开挖面分别依次受到前缘主爆孔、缓冲孔、光爆孔的爆破叠加作用影响,导致爆破振动和损伤深度偏大,尤其是靠近光爆孔的缓冲孔影响尤为明显;②光面爆破开挖方式未提前形成预裂缝,预裂缝的隔振作用消失,导致爆破控制效果略差。

基于试验结果,工程参建各方通过分析后明确:不再进行光面爆破试验,进一步研究柱状节理玄武岩预裂爆破参数,主要针对预裂爆破参数的优化展开研究。

(2)优化试验结果表明,采用线装药密度280 g/m、孔距0.7 m的预裂爆破爆破损伤深度偏大,线装药密度260 g/m、间距0.6 m条件下的预裂爆破检测成果达到预期目标。确定线装药密度260 g/m、间距0.6 m的预裂爆破的验证试验,同时探寻减小预裂孔线装药密度的可行性。

(3)根据物探监测分析表明,在严格控制爆破参数前提下,开挖爆破轮廓区附近岩体仍受到不同程度的损伤,但损伤深度范围在基岩浅部0.9 m范围内最强,随着基岩面深度增加损伤逐渐减小,基岩面2 m以下未受到明显的爆破损伤。

(4)基于以上试验结果,柱状节理开挖区域预裂孔的核心爆破参数选定:孔距0.6 m、线密度为240 g/m。综合以上多次试验,推荐的柱状节理玄武岩爆破参数如下,孔位参数如表10所示。

表 10 柱状节理玄武岩爆破参数

5 结论

(1)白鹤滩坝址区域岩体较为复杂,主要为峨眉山玄武岩出露区域,其周围分布大断层及错动带,其中位于坝肩部位的柱状节理玄武岩具有节理面多、开挖后表面快速卸荷,易破碎特征,由于此类岩体对开挖爆破较为敏感而直接影响整个坝肩稳定及开挖过程,因此对此类岩体的连续开挖需要开展爆破试验确定精确最优爆破参数。

(2)通过数次试验分析表明,爆破过程中根据柱状节理玄武岩岩性特征结合质点振动速度、声波等物探手段实时监测岩体松弛的特征及变化,并针对监测数据分析来精确控制爆破参数,可以有效降低松弛岩体损伤,为坝肩开挖进度和质量提供技术保障。