隧道塌方处理施工技术

2022-06-21朱海涛

朱海涛

(中铁建大桥工程局集团第四工程有限公司,黑龙江 哈尔滨 150008)

0 前言

隧道工程因受地层岩性、地质构造、地下水、施工方法等各种因素的影响,其施工风险高,塌方的可能性大。隧道塌方产生的原因很多,但大体原因有2种,一种是围岩变形过大,另一种是围岩本身结构失稳引起的。隧道产生塌方后,首先要分析塌方产生的原因,其次采用科学的技术手段探明塌方体的范围,并采取恰当的工程措施,达到隧道安全通过塌方体的目的,这是相关人员需要解决的问题。

1 塌方情况、原因及分析

1.1 塌方情况

在我国南方山区某隧道工程,其围岩性质为砂质板岩,在隧道掌子面施工至DK45+080时,因围岩产状及节理突变,开挖过程中,上台阶自拱顶出现岩层成片剥离失稳,并牵引至已开挖支护的DK45+100拱部,随之发生塌方,塌方体已填满DK45+080~100段上台阶,方量约为1400m,无人员伤亡,塌方体见地下水渗出。

1.2 原因分析

1.2.1 围岩本身特性

围岩的产状特征对塌方有显著影响。开挖揭示岩层节理极发育,层厚约0.1m~0.3m,岩层视倾角约45°,岩体内部已被强烈切割,隧道开挖扰动,形成以层面为主的不稳定体;开挖后隧道洞壁的径向应力降低而切向力增高,板状岩体在竖向受力下发生扰曲变形而破坏。硬质岩体塑性变形并不是十分明显,具有脆性变形的特点,一旦施工揭露出现节理密集区,岩体应力会立即释放,造成节理裂隙松弛,岩体失稳;由于节理密集形状复杂,其形成和分布有很大的偶然性,规律和变形有特征不明显,造成塌方具有隐蔽性、突发性和连续性。

1.2.2 地下水影响

板岩本身遇水强度会出现急剧下降,加之节理间泥质充填物在裂隙水的作用下失去胶结作用,造成岩体强度降低,导致岩体整体性进一步破坏。

1.3 塌方体的探查

为探明塌方本形态特征,为下一步提出处理措施提供技术支持,采用洞内物探及地表钻孔相结合的措施进行地质勘探。

1.3.1 洞内物探

洞内采用地质雷达及TSP203方式进行。根据地质雷达报告显示,塌方体前10m,即DK45+080~DK45+070段推测为原地层,围岩完整性较差;根据TSP203地质报告显示,DK45+080~DK45+062段,波速、泊松比有波动,推测预报范围内岩体完整性较差,岩体松散,据此推断,掌子面塌方未波及到未开挖围夺岩体,但掌子面前方围岩较差。

1.3.2 洞外钻孔

根据里程及坐标在地表确定塌方体的地表位置,并对塌方体范围进行补勘。经地表地质补勘,塌方为碎块石充填松散体,无空腔,塌方体顶部标高为244m,松散体高度拱顶以上约14m~18m,松散体纵向范围为DK45+080-DK45+100,如图1所示。

2 隧道塌方处理工程措施

隧道塌方处理工程措施的总体原则为针对塌方体探查的结果,采取安全、经济、合理的工程技术措施,对掌子面及塌方体进行预加固处理,并采用合适的开挖支护方式安全通过塌方体。

2.1 堆载反压

为稳定围岩,便于塌方体处理,在DK45+100-DK45+110段上台阶采用洞砟反压回填,施做工作平台,表面采用喷射混凝土封闭。

2.2 超前预注浆

超前预注浆就是沿开挖轮廓线外按轴向辐射状布置注浆钻孔, 按一定的间距钻孔, 然后通过注浆泵将水泥净浆或双液浆体沿注浆孔注入地层裂隙中,从而加固松散地层, 使周围破碎岩层固结成具有一定强度的岩石-浆液组合硬岩体, 从而在隧道轮廓线外及开挖面形成一个加固帷幕体,降低地层透水能力, 切断地下水流通路径, 并和周围的岩体固结成整体, 从而达到加结围岩和止水, 保持围岩稳定性的目的, 为隧道安全掘进施工提供必须的安全条件。

图1 塌方体范围

2.2.1 注浆钻孔设计

注浆钻孔布置:合理布置注浆孔是提高堵水率和保障施工安全的重要问题。为使注浆孔穿过较多的裂隙,注浆孔长短结合并呈辐射状布置。注浆钻孔布置形式如图2所示。

2.2.2.1 加固的原则

加固的原则如下:加固开挖轮廓线外5m的松散体,注浆孔孔底间距3m,浆液扩散半径2m,每循环共设4环39个注浆孔,通过超前预注浆加固围岩,保障开挖过程安全。

2.2.2.2 钻孔

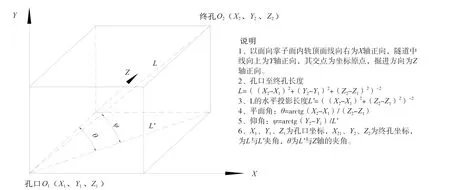

在掌子面施工一定厚度的喷射混凝土或素混凝土止浆墙,在止浆墙上按设计图纸孔位标出孔口位置,并根据极坐标法对注浆孔进行定位,确保注浆孔坐标准确,各孔孔口及终孔坐标按图3计算得到。

钻孔开孔直径为110mm(孔口~孔深3m),终孔直径为91mm(孔深3m~终孔)。

钻孔和注浆顺序由外向内,同一圈孔间隔施工。

岩层破碎容易造成坍孔时,采用前进式注浆,否则采用后退式注浆。

钻进过程中遇到突泥、涌水或因地层破碎造成卡钻时,应停止钻进,进行注浆扫孔或注浆孔固结后再行钻进。

图2 超前预注浆钻孔横断面布置图

钻孔完毕后安装孔口管,孔口管采用Φ108mm,壁厚5mm的热轧无缝钢管,管长3m,孔口管应埋设牢固,并安装止浆阀。

2.2.2.3 注浆

注浆采用单液浆,采用普通硅酸盐水泥,水灰比1∶0.6~1∶1。

图3 孔口及终口坐标示意图

水泥进场经检验合格后方可用于施工。

注浆压力:注浆控制压力按注浆处静水压力加上1MPa~2MPa进行控制。

注浆效果检查:注浆完成后,在开挖轮廓线范围内打设检查孔,检测注浆效果,每循环在拱部设检查孔2个,检查孔直径Φ110mm,长度约25m,平均出水量<0.2 L/min,压力检查在1.0 MPa压力下,吸水量<2 L/min;加固体抗压强度不小于3MPa;岩体RQD指标达到75~80,注浆达到以上效果后再进行隧道开挖,隧道开挖过程中,应密切关注开挖后围岩加固情况,必要时进行补强注浆加固,以保障隧道开挖安全。注浆检查孔在注浆效果检查完成并合格后,及时采用M10水泥砂浆进行全孔封堵。

2.3 超前洞身长管棚

施工洞身长管棚前,在塌方体后方支立两榀型钢钢架,并在拱架中部割孔,孔间距按大管棚钢管间距布置,管棚长度按超过塌方体不小于5m确定,管棚采用热轧无缝钢管及钢花管,每节钢管两端均预加工成外丝扣,同一断面内接头数量不得超过总管数的50%;施工时先打设钢花管并注浆,然后打设钢管,以便检查钢花管的注浆质量。

2.4 开挖

DK45+080~DK45+100采用常规的三台阶临时仰拱法开挖,开挖时应注意以下10点事项:1)开挖应坚持“弱爆破、短进尺、强支护、早封闭、勤量测”的原则。2)钻孔爆破时,应严格控制炮眼深度、炮眼间距及单孔装药量。3)锁脚锚管按设计位置要求设置,且对锁脚锚管进行注浆,且刚支撑连接牢固。4)每步台阶一次开挖长度宜在2m~3m,仰拱紧跟下台阶开挖面施工。5)上台阶每循环开挖支护进尺不大于1榀钢架,上台阶长度不大于15m。6)边墙每循环开挖进尺不大于2榀钢架间距,中台阶长度不大于15m。7)隧道开挖后初期支护及时封闭成环,围岩封闭位置距掌子面距离不大于35m。8)仰拱每循环开挖进尺不大于3m,仰拱距掌子面距离不大于40m。9)二次衬砌距掌子面距离不大于50m。10)在隧道施工过程中,严格按有关规范及设计图纸要求进行围岩监控量测和地面下沉,并及时进行分析,及时反馈量测结果,分析洞身围岩结构的稳定性,为初期支护参数的调整和确定浇筑二次衬砌的时间提供理论依据。

3 结论

遇到隧道塌方时,在充分了解塌方体的性质后,采取必要的措施安全通过隧道塌方体至关重要,因此在施工中应做好以下4个方面的工作:1)在隧道塌体段施工前,应采用必要物理探查手段,结合隧道洞内外观察及设计地质情况,首先探明塌方体的范围及性质,为选择合适的处理方案提供依据。2)在对塌方体进行预加固后,必须采取必要的检查手段对加固效果进行评价,评价合格后才可以进行下一步施工,否则须对塌方体进行二次加固,以保证隧道开挖安全顺利进行。3)在进行隧道塌方体开挖,应密切关注隧道围岩变化情况,并做好围岩变形监测工作,及时分析监测数据,及时反馈,为隧道安全施工提供保障。4)隧道每循环开挖不宜过长,并及时施作隧道拱墙及仰拱二次衬砌混凝土,二次衬砌端部距隧道掌子面距离符合要求,必要时掌子面暂定施工。